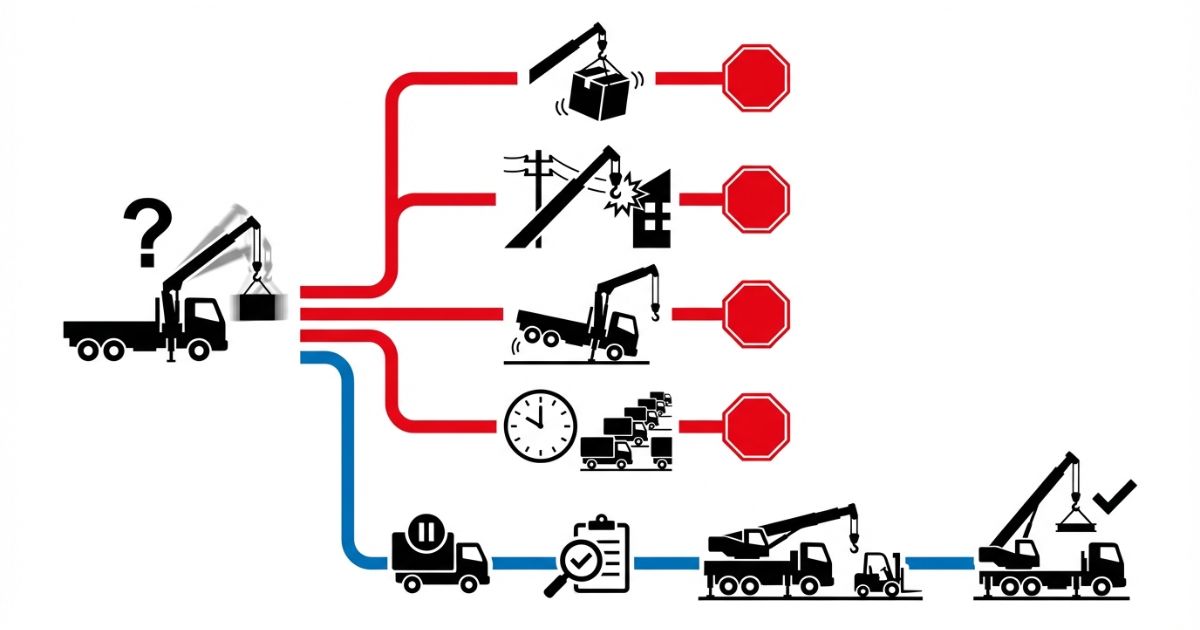

2tユニックの現場は、「このまま続けていいか」の判断が遅れるほど、事故・物損・作業停止のリスクとコストが膨らみやすいです。現場判断を任される担当者ほど、経験則だけでは割り切れない場面に当たりやすくなります。

特に2tクラスは「少しの条件ズレ」が余裕を削りやすく、作業半径が想定より伸びたり、設置が制約されたりすると、同じ荷でも急に条件が厳しく見えることがあります。焦って続行すると、結果的に中止判断が遅れて段取りが止まり、周囲調整や再手配が増える流れになりがちです。

結論は、2tユニックは『条件OK・異常なし』なら使い、『条件NG・異常あり』なら使わない。です。

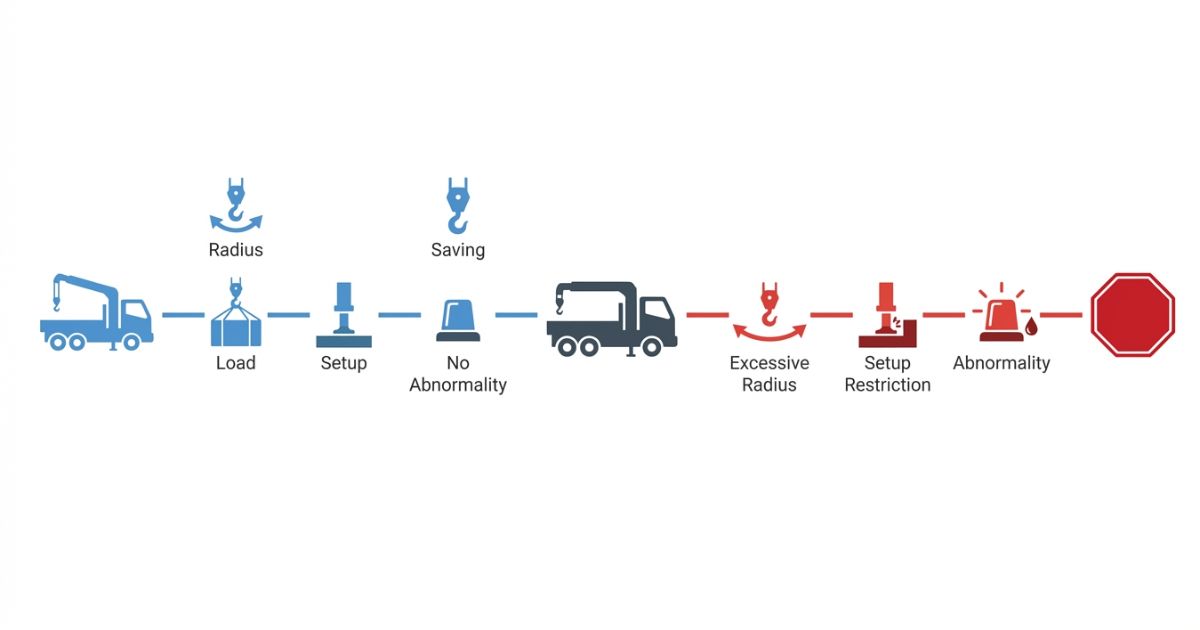

ここでいう「条件OK」は、単に吊り上がるかどうかではなく、作業半径×吊り荷条件・車体姿勢・設置(アウトリガー)・周囲安全がそろって「安全に成立」している状態を指します。逆に「条件NG」は、数値が不明でギリギリな状態や、設置・地盤の不安定さで安全余裕が読めない状態も含みます。

ユニック車の検討段階から判断軸を整理しておくと、現場で迷いにくくなります。確認観点を先に押さえたい場合は、ユニック車の選び方を総合的に確認したい場合のポイントも合わせて整理すると判断が安定します。

性能説明や操作説明ではなく、現場で即使える「判断の流れ」と「分岐点」を固定し、条件オーバーと故障の切り分けまで一気通貫で整理します。作業中の違和感は「壊れたかも」と「条件が崩れたかも」が混ざりやすいので、順番どおりに確認していけば、余計な操作や無理な続行を減らせます。

- 著者:ユニック車ガイド編集者(現場運用・段取り・安全確認の視点)

- 監修条件(YMYL):メーカー取扱説明書・仕様表・点検記録など一次情報で確認できる前提を重視し、断定を避けて条件付きで判断基準を提示します。

- ✅ 作業が条件内で成立しているか

- ✅ 続行/中止/代替の分岐

- ✅ 条件調整で済むか、切替が必要かの見極め

判断が揺れる場面(課題の全体像)

結論:2tユニックは「作業直前・作業中・片付け」の3場面で判断が揺れやすく、迷いが長いほどリスクと損が増えやすいです。

理由:続行判断の誤りは接触・落下・転倒リスクを上げ、段取り崩れ(待機・再手配・周囲調整)にも波及しやすいからです。

作業直前は「設置と半径の見立て違い」が起点になり、作業中は「操作条件の変化(半径の伸び・姿勢の変化・荷の引っ掛かり)」が起点になりやすいです。片付けは「異常の見落とし」が次回の停止につながるため、最後の数分の確認が意外に効きます。

補足:判断を安定させるには、原因を大きく3系統に分けて考える前提が役に立ちます。

ここで大事なのは、どれか1つに決め打ちしないことです。「条件オーバーっぽい」場面でも、同時に油にじみが増えていたり、異音が継続していたりすると、点検・故障側に寄せるべきケースがあります。

現場で迷いが起きる典型シーン

- ✅ 作業直前:設置がギリギリ/作業半径が思ったより伸びる

- ✅ 作業中:動きが遅い/途中停止/警告表示/違和感

- ✅ 片付け:油にじみ・異音に気づくが見過ごしがち

判断の前提(原因は大きく3系統)

- 🧩 操作条件(作業半径・荷重・姿勢・設置条件)

- 🧩 点検/整備不足(油脂・緩み・劣化の見落とし)

- 🧩 故障(安全装置・機構不良が疑われる)

結論と判断軸(分岐を固定する)

結論:2tユニックは、作業条件が成立しており異常がなければ使用できますが、条件オーバーや警告・異常があれば中止・代替へ切り替える判断が安全と段取りを守ります。

理由:2tユニックは余裕が小さく、条件のズレや異常の見逃しが事故・停止に直結しやすいからです。

判断のコツは、「続行のメリット」と「続行の失敗コスト」を同じ土俵で比べないことです。短時間で終わりそうに見えても、警告や異常を抱えたままの続行は、万一の物損・人身・再手配でコストが跳ね上がるため、中止寄りの判断が結果的に合理的になることがあります。

補足:分岐を迷わないために、Primary/Secondary の判断軸を固定します。

Primaryは「条件内で安全に成立しているか」という土台確認です。Secondaryは「何が崩れているか」を分解して、条件調整で戻せるのか、戻せないなら代替に切り替えるのかを決めるための軸です。ここが固定されると、現場で人が変わっても判断のブレが減ります。

判断軸(Decision Axis)

- ✅ Primary:その作業は2tユニックの条件内で安全に成立しているか

- ✅ Secondary:作業半径と定格荷重の適合性/設置条件(アウトリガー・地盤・姿勢)の安定性/警告表示や異常の有無と再現性/条件調整で解決するか、代替が必要か

分岐フロー(続行/中止/代替の順番)

- 安全確保(退避・立入制限・吊り荷の安定化)

- 作業条件の確認(作業半径×定格荷重、姿勢、設置条件)

- 異常の確認(警告表示、異音、油にじみ)

- 再現性の確認(同条件で症状が再現するか)

- 条件調整(姿勢・設置・段取りの見直し)

- 改善しない/再現する場合は中止・代替・相談へ

仕様・できること/できないこと(誤解ポイントを潰す)

結論:「使う」を選ぶには、作業半径・定格荷重・姿勢・設置条件が仕様内で成立していることが前提です。成立しない場合は「使わない」に寄せる判断が安全です。

理由:作業半径が伸びるほど定格荷重の条件は厳しくなり、アウトリガーや地盤・傾斜の影響も大きくなるからです。

2t/3t/小型ユニックで迷いが出るのは、同じ「ユニック車」でも、車両側の余裕(足回り・設置の取りやすさ・作業条件の余裕)の差が、現場の安全余裕に影響するためです。ここでは数値を断定せず、仕様表や荷重表を読むときの「見落としやすい視点」を押さえておくのがポイントです。

補足:「吊れるはず」「動かない=故障」といった誤解は、条件の見落としで起きやすくなります。

たとえば「荷の重量は軽いのに動きが渋い」場合でも、作業半径が伸びていたり、荷が引っ掛かって実質的に偏荷重になっていたりすると、条件としては厳しくなります。逆に、条件が明確に成立しているのに警告が続く・症状が再現するなら、故障や安全装置作動の可能性を疑って中止へ寄せるのが安全です。

「条件OK」の定義(最低限の成立条件)

- ✅ 作業半径と吊り荷の条件が仕様内

- ✅ アウトリガーが安定し、地盤・傾斜・姿勢が許容範囲

- ✅ 吊り荷が偏荷重・引っ掛かりになっていない

「条件NG」になりやすい典型(2tで出やすい)

- ⚠️ 作業半径が伸びて、定格荷重の条件が成立しない

- ⚠️ 設置場所が狭く、アウトリガーが十分に張れない

- ⚠️ 軟弱地盤・傾斜・段差で車体姿勢が崩れる

条件オーバーと故障の切り分け視点

- 🔍 条件を整えると改善する傾向:操作条件が原因の可能性

- 🔍 条件を整えても症状が再現する/悪化する:中止・相談へ寄せる

「条件を整える」とは、半径を短くする・姿勢を整える・アウトリガーを適正に張る・地盤養生を追加する・荷の引っ掛かりを解消するなど、作業条件そのものを安全側へ戻すことです。ここで改善が見えるなら、故障と断定せず条件要因を疑えます。

最小セット(現場で必ず確認する項目)

- ✅ 作業半径

- ✅ 吊り荷(重量・偏荷重・引っ掛かり)

- ✅ 車体姿勢(傾き・段差)

- ✅ アウトリガー(設置・沈み込み)

- ✅ 地盤(軟弱・雨後・埋設物)

- ✅ 周囲障害物(電線・壁・足場)

- ✅ 警告表示/異音/油にじみ

この最小セットは「判断の材料」なので、完璧に測定できなくても、情報が欠けている項目があるならB(条件再確認)に寄せます。特に地盤とアウトリガーは、作業開始後に沈み込みが出ると姿勢が変わるため、開始前の見立てだけで終わらせないのがポイントです。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:判断の迷いは、クイック診断(3択)→作業前5分チェック→症状別比較表→失敗例の順に型化すると減らせます。

理由:現場は時間圧が強く、判断材料を順番に取り出せる「型」がないと経験則に偏りやすいからです。

型化の狙いは、判断を「気分」ではなく「手順」に落とすことです。A/B/Cを現場で共有しておくと、誰か1人が無理に続行を押し切る状況を避けやすくなり、報連相もしやすくなります。

補足:分岐は「条件OK/NG」「異常の有無」「再現性」「条件調整で改善するか」で固定します。

この4点は、作業可否・安全・段取りのいずれにも影響します。特に「再現性」は、条件オーバーと故障を分ける鍵になりやすいので、同条件で再現するなら中止側へ倒すのが安全です。

クイック診断(3択)

- ✅ A:条件OK・異常なし → 使用(慎重に開始)

- ✅ B:条件が不明/ギリギリ → 条件再確認と調整(無理なら代替検討)

- ⚠️ C:警告/異音/油にじみ/再現 → 中止・代替・相談へ

Aでも「急がず段取りを守る」が前提です。Bは「測り直す・整える」で安全側へ寄せ、Cは「原因究明より先に安全確保」と覚えておくと迷いにくくなります。

迷ったときのチェック(3つ)

- ✅ 作業半径×定格荷重は条件内か

- ✅ アウトリガーと地盤・姿勢は安定しているか

- ✅ 警告表示や異常がなく、症状が再現しないか

この3つのうち、1つでも「不明」があるならB(再確認と調整)に寄せます。特に「半径が想定より伸びた」「アウトリガーが十分に張れない」は、2tで条件NGになりやすい典型です。

作業前5分チェックリスト(必須)

- ✅ 作業半径×吊り荷の条件

- ✅ アウトリガーの設置と沈み込み

- ✅ 地盤・傾き・段差(車体姿勢)

- ✅ 周囲安全(電線・障害物・立入制限)

- ✅ 警告表示、異音、油にじみの有無

「5分チェック」は、作業開始後に取り返しがつかない要素を先につぶすための時間です。とくに地盤は、雨後・埋戻し・舗装の切れ目などで沈み込みが出ることがあるため、必要に応じて養生(敷板など)を追加し、姿勢が崩れない前提を作ります。

| 症状 | 操作条件でまず確認 | 点検観点(目視中心) | 中止判断の目安 |

|---|---|---|---|

| 動かない | 作業半径×荷重、姿勢、アウトリガーの成立 | 油にじみ、損傷、異常表示の有無 | 条件調整しても再現/警告が消えない |

| 遅い/途中停止 | 半径が伸びていないか、吊り荷が引っ掛かっていないか | 油量・漏れの兆候、異音の有無 | 同条件で再現/増悪する |

| 警告表示 | 表示内容と発生タイミング、操作条件の成立 | 取扱説明書の該当箇所で確認 | 消えない/再発する場合は中止 |

| 異音 | 姿勢・半径・荷の状態で変化するか | 油にじみ、緩み、損傷の兆候 | 継続/強くなる/油にじみが増える |

| 油にじみ | 作業を止めて量と範囲を確認 | にじみ箇所、滴下、床面汚れ | 増える/滴下する場合は中止 |

失敗例→回避策

- ⚠️ 失敗例1:ギリギリ条件で続行して途中停止 → 回避策:条件OKの定義(半径×荷重・設置)を先に満たす

- ⚠️ 失敗例2:条件オーバーを故障扱い → 回避策:条件調整→再現性で切り分ける

- ⚠️ 失敗例3:警告を軽視して続行 → 回避策:警告は中止・確認・相談へ寄せる

失敗が起きる背景は、現場の時間圧と「なんとかなるだろう」という心理が重なるためです。回避の要点は、作業開始前に条件を固め、作業中に違和感が出たらフローどおりに戻ることです。

代替の選び方(4tへ切替/外注の分岐)

2tで条件の余裕が出ない場合は、車格アップや別手段を検討したほうが安全と段取りの両面で有利になる場合があります。

- ✅ 作業半径が伸びやすく、定格荷重の余裕が出ない

- ✅ 設置制約でアウトリガーが十分に張れない

- ✅ 地盤・傾斜の影響が大きく、姿勢が安定しない

「代替」は負けではなく、事故と停止を回避するための選択肢です。切替の判断は、必要半径と必要荷重の余裕が取れるか、設置に無理がないか、段取り全体として止まりにくいかで考えるとブレにくくなります。

費用感・レンタル/購入/外注の考え方(条件付き)

結論:続行・中止・代替の比較は、「安全→停止時間→再発防止」の順で整理すると損が小さくなりやすいです。

理由:続行の判断ミスは、事故・追加手配・延長などの隠れコストを生みやすいからです。

費用を考えるときは、見積もりの金額だけでなく「待機・やり直し・周囲調整」を含む実質コストを意識します。短時間の続行で済むように見えても、途中停止で再手配になると、結果的にトータルが膨らむケースがあります。

補足:費用は距離・時間・機種条件・緊急対応・現場制約で変わるため、一般化しすぎない整理が必要です。

そのため、現場条件(設置スペース、搬入経路、立入制限、時間帯)を言語化して伝えられるようにしておくと、手配や相談がスムーズになりやすいです。判断フローを回すと、この「伝えるべき条件」が自然に整理されます。

続行・中止・代替のコスト構造(整理)

- ✅ 続行:事故・物損・再手配・延長のリスクが上がりやすい

- ✅ 中止:待機・段取り調整のコストが出やすい

- ✅ 代替:車格・回送・手配のコストが出やすい

判断を急ぐ場面ほど、続行の「見えないリスク」が過小評価されがちです。安全と停止時間を優先して、再発防止まで含めて判断すると、結果として現場全体の損が小さくなりやすいです。

見積もりで確認すべき条件

- 🔍 移動距離(回送)

- 🔍 作業時間/待機時間

- 🔍 車両・クレーン条件(必要半径・必要荷重)

- 🔍 緊急対応(夜間・休日など)

- 🔍 現場制約(設置スペース、立入制限、搬入経路)

「必要半径と必要荷重」を伝えるのが難しい場合は、吊り位置・荷の形状・設置位置・周囲障害物を整理して伝えるだけでも、条件のすり合わせが進みやすくなります。

安全・法規・資格の注意(確認手順)

結論:免許・資格・現場ルールは機種や作業内容で変わり得るため、一次情報と現場要領の確認を前提に、警告・異常がある場合は中止判断に寄せます。

理由:2tユニックは業務用車両運用の安全・法規に直結し、判断ミスが事故・違反・停止につながる可能性があるからです。

免許・資格は「車両条件」と「作業内容」で変わることがあり、現場の施工要領や安全ルールで追加の要件が設定されている場合もあります。判断に迷うときは、一般論で押し切らず、一次情報と現場要領の確認に戻すほうが安全です。

補足:迷いが出た場合は、取扱説明書・仕様表・点検記録の順に戻ると判断が安定します。

「法規的にOKか」「安全上OKか」は同じではありません。法規に触れない場合でも、警告や異常が出ているなら安全上は中止が妥当なことがあります。逆に安全上問題がなさそうに見えても、現場ルールや手順で禁止されている作業があるため、施工要領や安全指示の確認が重要です。

やってはいけないこと(NG)

- ⚠️ 警告・異常を無視した作業継続

- ⚠️ 自己判断の危険な修理や分解

- ⚠️ 仕様・法規・現場要領を無視した運用

「少しだけなら大丈夫」は事故の起点になりやすい考え方です。警告・異常がある場合は、原因の特定より先に安全確保と中止判断へ寄せ、相談できる状態を作ります。

確認手順(迷ったらここに戻る)

- 取扱説明書:警告表示・安全装置・操作条件の確認箇所

- 仕様表:作業半径と定格荷重の関係

- 点検記録:直近の点検・指摘事項

- 条件調整で改善しない/症状が再現する場合:中止して相談へ

相談先は、メーカー・整備・手配先など現場の体制で変わりますが、共通して必要なのは「いつ/どの操作で/どんな症状が出たか」と「条件(半径・荷・設置)の整理」です。フローに沿って確認すると、この情報が揃いやすくなります。

中止ライン(条件付きで明確化)

- ✅ 警告が消えない/再発する

- ✅ 症状が同条件で再現する

- ✅ 異音が継続し強くなる

- ✅ 油にじみが増える/滴下する

- ✅ 安全装置作動が疑われる

中止ラインは「原因が分からないから止める」のではなく、「安全余裕が読めない状態で続けない」ための基準です。2tユニックが条件的に厳しい場面を先に把握しておくと、無理な続行を避けやすくなります。使わない判断の具体例を整理したい場合は、2tユニックが不向きなケースを先に確認して判断を早めると現場の分岐が明確になります。

FAQ

まとめ & CTA

- ✅ 条件OK/条件NGを先に定義する

- ✅ 警告・異常の有無と再現性で分岐する

- ✅ 条件調整で改善しない場合は中止・代替に切り替える

- ✅ 判断フローを現場で共有し、手順として固定する

コメント