現場直前ほど、「いま動いているから大丈夫」と思いたい一方で、「止まったら段取りが崩れる」「事故や指摘が怖い」が同時に起きやすいです。2tユニックは小型でも、クレーン装置(油圧・電気・安全装置)を抱えているため、小さな不調が現場停止に直結しやすい特徴があります。

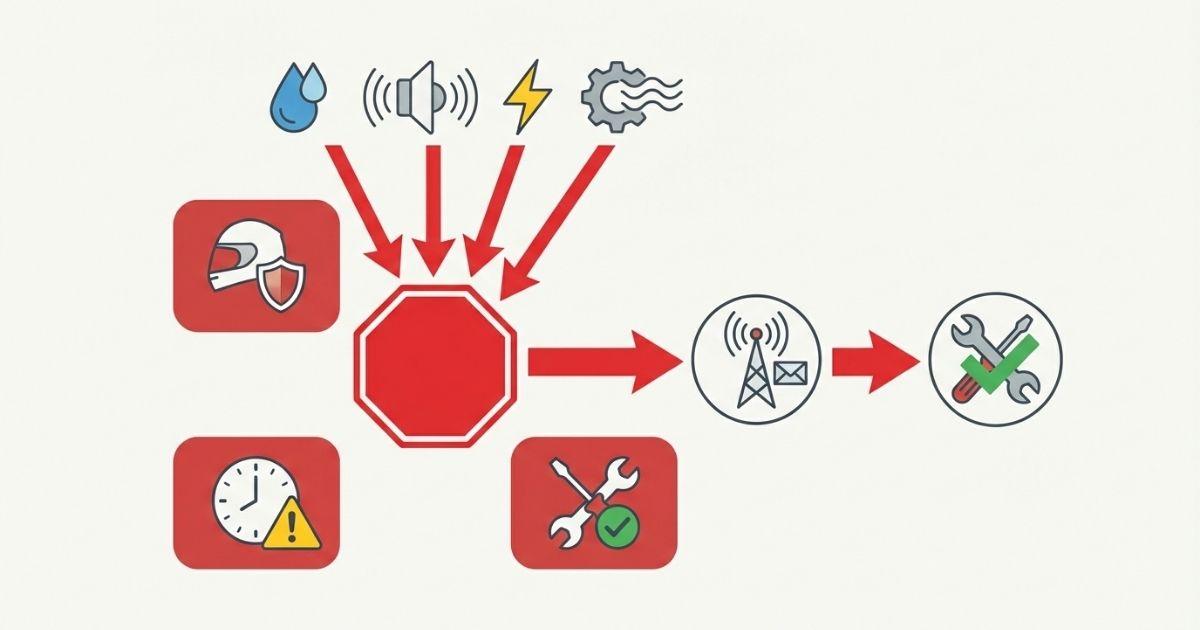

結論は、2tユニックは故障兆候が出た時点で止めるのが原則、です。一時的に動いても、再発・悪化・安全装置の作動につながる可能性があります。この記事では、よくある故障を「症状→原因→止める判断」の順で整理し、使える/止めるの判断ラインと、止めた後の報告・整備へのつなげ方まで落とし込みます。

読み終えると、現場で兆候を見た瞬間に「続行しない」判断ができ、事故・作業遅延・取引先からの信用低下を防ぐための行動が明確になります。ユニック車全体のトラブル傾向を俯瞰して判断基準を固めたい場合は、ユニック車のトラブル事例(原因と対処)で、症状の捉え方と止める判断の考え方を先に整理すると迷いが減ります。

著者:ユニック車ガイド編集部(現場実務・安全配慮)

故障対応は「原因当て」より「止める判断」が先です。2tユニックは小さな不調でも現場停止につながりやすいため、疑いがあれば使わず、状況を短く整理して整備・確認へつなぎます。

監修・確認条件(YMYL配慮):

- 故障の原因・点検基準・使用可否は断定を避け、メーカー取扱説明書・社内基準・整備事業者・行政情報で確認する前提で記載します。

- 安全装置や作業可否に関わる判断は現場責任者の指示と事業者ルールを優先し、疑いがあれば使用を中止します。

なぜ「2tユニック 故障」を検索するのか(課題の全体像)

結論は、2tユニックの故障は「現場停止」と「事故・指摘リスク」の両方に直結する、です。車両が走れても、クレーン装置の不調や安全装置の作動で、吊り作業だけができなくなることがあります。

理由は、2tユニックは車両部に加えて、油圧系・電気系・安全装置・アウトリガー・ワイヤ・フックなどの要素が重なり、どこか1つの不調でも作業全体が止まるからです。「動く=使える」と誤解すると、現場で兆候が悪化し、止めるタイミングを逃しやすくなります。

よくある不安と失敗の起点

- ✅ いま動いているから続けられると思ってしまう

- ✅ 警告灯やブザーが一瞬消えたため軽視してしまう

- ✅ 現場で止まると段取りが崩れ、信用低下につながるのが怖い

故障兆候を放置すると起きやすいこと

- ⚠️ 動作が不安定になり、荷の揺れや姿勢変化が増える

- ⚠️ 油圧漏れ・電気系不良が進み、突然操作不能になる

- ✅ 元請け・安全担当の指摘で作業が止まり、代替手配が必要になる

結論と判断軸(まずここだけ読めば迷わない)

結論は、2tユニックは故障兆候が出た時点で止めるのが原則、です。現場で一時的に動いても、再発や重大化を想定し、自己判断で継続使用しないことが事故と信用低下を防ぎます。

理由は、故障兆候は「軽微な違和感」として現れることが多く、続行するほど条件(作業半径・吊り荷・地盤・姿勢)が悪化して、止めざるを得ない状態に追い込まれやすいからです。止める判断は短期的に痛く見えても、事故や大停止を避ける効果が大きくなります。

判断軸(Decision Axis)

- ✅ Primary:この2tユニックは今の状態で安全に作業できるか

- ✅ Secondary:故障兆候が事故や大規模停止につながる可能性を許容できるか

- ✅ Secondary:現場で止めて整備・確認へ回す判断が取れているか

止めるべき最低ライン(判断ライン)

- ✅ 止める:動作不良・異音・油漏れ・警告灯・安全装置の疑いがある(作業中止→報告→整備・確認へ)

- ⚠️ 続行しない:一瞬だけ直った、時々出る、特定動作だけおかしい(再発・悪化を前提に止める)

- 📌 最終判断:使用可否は取扱説明書・社内基準・整備事業者の判断を優先する

2tユニックの仕様と“できる/できない”の境界

結論は、2tユニックは「小型だから安全」「軽いから無理が効く」とは言えず、仕様と条件で作業可否が変わる、です。油圧・電気・安全装置のどれかに不調があると、吊り荷が軽くても危険側に倒れます。

理由は、クレーン装置は定格荷重・作業半径・アウトリガー設置状況で負荷が変動し、故障兆候がある状態では余裕が急激に減るからです。特に2tユニックは現場での取り回しが良い反面、設置スペースや地盤条件が厳しい場所で使われやすく、条件が悪いほど不調が表に出やすくなります。

できる/できないの整理(誤解しやすい境界)

- ✅ できる:異常兆候がなく、アウトリガー設置が確保でき、作業半径・吊り荷条件が無理のない範囲での作業(最終判断は社内基準)

- ⚠️ 条件付き可:特定動作で違和感がある、作業環境が狭い、地盤が弱い(条件変更・手順見直し・使用中止の選択を含めて判断)

- ⚠️ できない:警告灯・異音・油漏れ・作動不良・安全装置の疑いがある状態での吊り作業(止める)

「一時的に動くが使ってはいけない」代表例

- ⚠️ レバー操作に対して反応が遅れる/一瞬止まる(操作系・電気系・油圧系の疑い)

- ⚠️ アウトリガーが片側だけ沈む/戻りが鈍い(設置条件+油圧系の疑い)

- ⚠️ 油にじみが増えている/床に滴下跡がある(漏れ進行の疑い)

故障事例別|現場で止まる原因と判断ライン

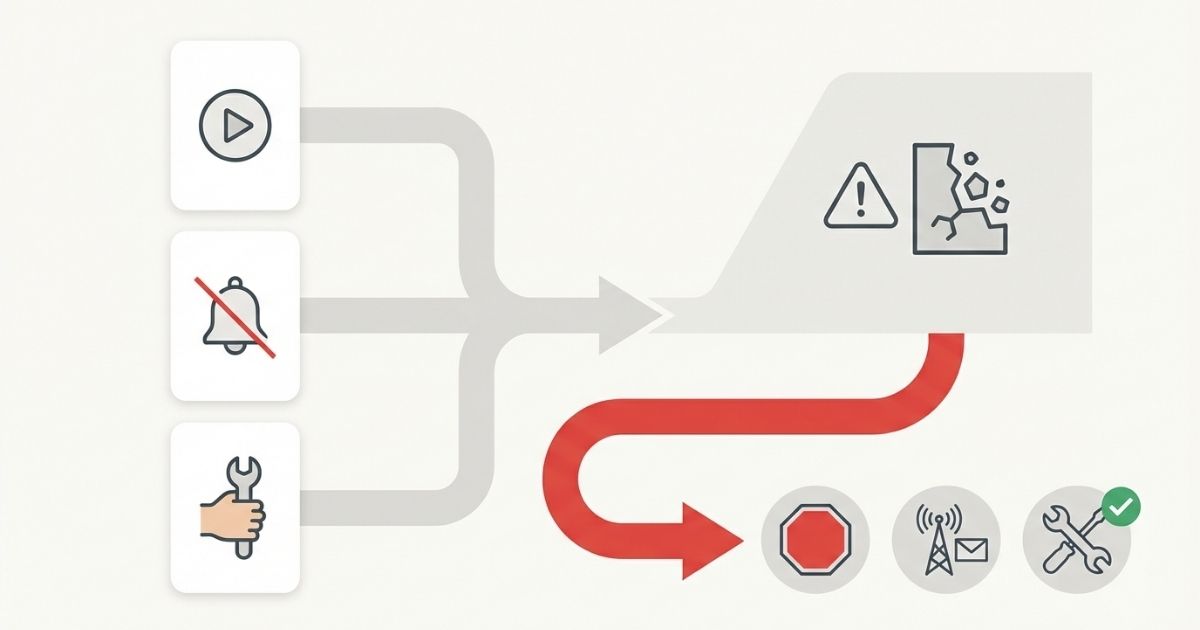

結論は、故障は「症状の出方」で分類し、止める判断を先に決めると迷いが減る、です。原因の特定は整備領域であり、現場では「続行しない」判断を優先します。

理由は、症状が断続的に出るケースほど、再現しないことを理由に続行しやすく、結果的に現場停止や事故に近づくからです。症状を短く記録し、報告と整備確認へつなぐ方が再発防止に役立ちます。

油圧系トラブル(漏れ・動きの弱さ・不安定)

- ✅ 症状:油にじみ・滴下、ホース周りの濡れ、動きが弱い、途中で止まる

- 🧩 典型原因:ホース・継手の劣化、シール不良、油圧圧力低下の疑い(断定しない)

- ⚠️ 判断ライン:漏れ跡や動作不良があれば作業中止(再発・重大化を前提に止める)

- 🧭 次の行動:どの動作で出たかを短くメモし、整備事業者へ相談する

電気・操作系トラブル(反応遅れ・警告・操作不能)

- ✅ 症状:レバー反応が遅い、断続的に操作不能、警告灯が点灯/点滅、ブザーが鳴る

- 🧩 典型原因:配線・接点・センサー・電源系の不具合の疑い(断定しない)

- ⚠️ 判断ライン:警告や操作不良が出た時点で作業中止(安全装置関連の可能性を含む)

- 🧭 次の行動:警告の出方(いつ・どの操作で)を整理して報告する

アウトリガー・ワイヤ・フック系(安全直結)

- ✅ 症状:アウトリガーの張り出し不良、沈み込み、ワイヤの乱れ・ささくれ、フックの変形疑い

- 🧩 典型原因:設置条件不足(地盤・敷板)、摩耗・劣化の疑い(断定しない)

- ⚠️ 判断ライン:外観異常や作動不良の疑いがあれば使用しない(安全直結のため)

- 🧭 次の行動:現場条件の変更(設置位置・敷板・手順)か中止を選ぶ

失敗例→回避策(3セット)

- ⚠️ 失敗例:警告が一瞬消えたため続行

✅ 回避策:警告が出た時点で止め、発生条件を短く記録して整備確認へ回す - ⚠️ 失敗例:油にじみを軽視して作業を続ける

✅ 回避策:濡れ跡・滴下跡を見た時点で中止し、漏れ箇所を特定せず報告に徹する - ⚠️ 失敗例:アウトリガー沈み込みを設置ミスだけだと思い込む

✅ 回避策:設置条件を見直しても違和感が残る場合は使用中止し、作動確認を整備側に回す

比較・実践|故障時の行動フロー

結論は、故障対応は「症状確認→停止→報告→整備確認」の流れを型にすると迷いが消える、です。応急的に直そうとすると、原因を見誤り、再発や事故につながりやすくなります。

理由は、現場でできる対応は限られており、止める判断と情報整理の方が復旧を早めるケースが多いからです。特に安全装置・油圧・ワイヤ周りは自己判断で触れるほどリスクが上がります。

チェックリスト(症状確認→停止→報告)

- ✅ 症状確認:どの動作で、どの兆候が出たかを短く整理する

- ✅ 停止:吊り作業を中止し、無理な再操作をしない

- ✅ 安全確保:荷の状態・周囲の立入を整理し、危険要因を増やさない

- ✅ 報告:場所・タイミング・症状を短文で共有する

- ✅ 整備確認:整備事業者へ相談し、使用可否を確認する

| 観点 | 継続使用 | 作業中止→整備確認 |

|---|---|---|

| 短期の段取り | 一時的に進むことがある | 止まるが被害が小さくなる |

| 安全リスク | 上がりやすい(兆候の悪化) | 下げやすい(原因切り分け) |

| 再発・停止 | 現場で突然止まる可能性が残る | 再発防止につながりやすい |

| 説明責任 | 判断根拠が曖昧になりやすい | 記録と報告で根拠を残しやすい |

現場でやってはいけないこと

- ⚠️ 自己判断で安全装置を解除する

- ⚠️ 漏れや異音がある状態で吊り作業を続ける

- ✅ 原因当てに時間を使いすぎる(止める→報告→整備へ回す)

費用感・レンタル/購入/外注の考え方

結論は、止めたときのコストを見える化すると「無理して続行する」判断が減る、です。止める判断は短期的に痛く見えても、事故や大停止を避ける効果があります。

理由は、故障兆候を放置して現場で止まると、代替手配・待機・再搬入・整備対応など複数コストが同時に発生しやすいからです。作業前や兆候段階で止められれば、被害を小さくできます。

止めたときに発生しうるコストの種類

- ✅ 代替車両の手配費用(レンタル・回送)

- ✅ 待機・手戻りの人件費

- ✅ 再搬入・段取り替えの費用

- ✅ 整備対応・復旧までの時間

レンタル時の注意(受け取り時・返却時)

- ✅ 受け取り時:外観(漏れ跡・変形)と簡易作動の確認を行う

- ✅ 記録:気になる点は写真と短文で残す(後日の食い違い防止)

- ✅ 返却時:受け取り時と同じ観点で確認し、異常があれば申告する

外注・整備に回す判断(自分で抱えない)

- ⚠️ 自己修理や応急対応は勧めない(安全装置・油圧・ワイヤは特に)

- ✅ 異常兆候は整備事業者へ回し、使用可否を確認する

- 🧭 代替手段:代替車両・外注クレーン・手順変更を早めに検討する

安全・法規・資格の注意(YMYL:確認手順を明記)

結論は、安全・法規・資格に関わる判断は「条件を明示し、疑いがあれば止めて確認する」が基本、です。安全装置や点検基準を自己判断で扱うと、事故と責任の両方につながります。

理由は、クレーン装置は作業半径・吊り荷条件・現場条件でリスクが変わり、一律の断定が危険だからです。故障兆候がある状態では、通常時より条件が厳しくなる前提で判断する必要があります。

安全の原則(止める基準)

- ✅ 異音・油漏れ・作動不良があれば使用しない(作業中止→報告→整備・確認)

- ⚠️ 安全装置に関わる疑いがあれば自己判断で解除しない

- 📌 免許・資格が関係する作業は、現場ルールと行政情報で条件確認を行う

確認手順(断定しないための導線)

- ✅ 点検基準:メーカー取扱説明書・点検基準を確認する

- ✅ 運用ルール:事業者ルール・現場責任者の指示を確認する

- ✅ 不具合疑い:整備事業者へ相談し、使用可否を確認する

- ✅ 法規・資格:行政情報・安全衛生情報を参照し、条件を確認する

PTOの入切や回転数の扱いは操作ミスが不調や停止のきっかけになりやすいため、現場での再現操作を繰り返す前にユニック車PTO(操作ミスの注意点)で、起こりやすいミスと確認観点を整理してから判断すると安全側に寄せられます。

FAQ(短く即答)

よくある質問

Q:動くが異音がある。使っていい?

A:使用しません。異音は故障兆候の可能性があるため、作業を止めて報告し、整備・確認へ回します。次に確認すべきポイントは、異音が出る操作(起伏・旋回・伸縮など)を短く整理することです。

Q:警告灯が一瞬ついて消えた。続けていい?

A:続けません。一瞬でも警告が出た時点で止め、再現しないことを理由に自己判断で使わないことが基本です。次に確認すべきポイントは、警告が出たタイミング(どの操作・どの姿勢)を記録して報告することです。

Q:軽い油にじみがあるだけなら大丈夫?

A:大丈夫とは言えません。漏れが進行している可能性があり、作業条件によって悪化します。次に確認すべきポイントは、濡れの位置(ホース・継手周りなど)と増えているかどうかを短く整理することです。

Q:アウトリガーが片側だけ沈む。設置を変えれば使える?

A:設置条件の影響はありますが、違和感が残る場合は使用しません。設置変更で改善しない場合は作動不良の疑いも考え、整備確認へ回します。次に確認すべきポイントは、敷板・地盤・張り出しの条件を整理して現場責任者と共有することです。

Q:故障時の報告は何を伝えればいい?

A:場所・タイミング・症状(どの操作で何が起きたか)を短文で伝えます。次に確認すべきポイントは、再現操作を無理に行わず、現場の安全確保を優先することです。

まとめ & CTA

要点まとめ(3行)

- ✅ 2tユニックは小さな不調でも現場停止につながりやすく、兆候が出た時点で止めるのが原則

- ✅ 原因当てより、停止→報告→整備確認の流れを型にすると迷いが減る

- ✅ 安全装置・油圧・ワイヤ周りは自己判断で扱わず、条件確認と整備判断を優先する

次の行動(CTA)

故障兆候を見たら「止める」判断が取れるように、停止基準と報告テンプレを社内で共有します。基準が共有されると、現場の迷いと見落としが減ります。

- 🧭 停止基準(異音・油漏れ・警告・作動不良)を点検表に明記する

- 🧭 報告テンプレ(いつ・どこ・どの操作で・何が起きたか)を共有する

- 🧭 代替手段(代替車両・外注・手順変更)を早めに検討する運用にする

コメント