3トントラックを手配する直前は、「2tで足りるのか」「4tだと大きすぎないか」「免許は大丈夫か」「当日、現場に入れない・積めないが起きないか」が同時に不安になりやすいです。特に段取りが詰まっていると、荷物側の情報が「だいたいこのくらい」「前回と同じ」で曖昧になり、現場側の情報も「多分入れるはず」で進みがちです。その結果、当日に“想定外の1つ”が出ただけで、追加便・車格変更・待機・再手配につながりやすくなります。

結論は、積載量と取り回しの中間を求める現場なら、3トントラックが適しています。ただし、トン数の呼び方だけで決めると、当日に「入れない」「積めない」「運転できない」が起きます。ここでの「3t」は万能という意味ではなく、2tと4tの“困りやすいポイント”を同時に減らせる可能性がある、という位置づけです。最終的には、対象車両の仕様(最大積載量・寸法・荷台条件)と現場条件を照合して、成立する前提を固めることが重要です。

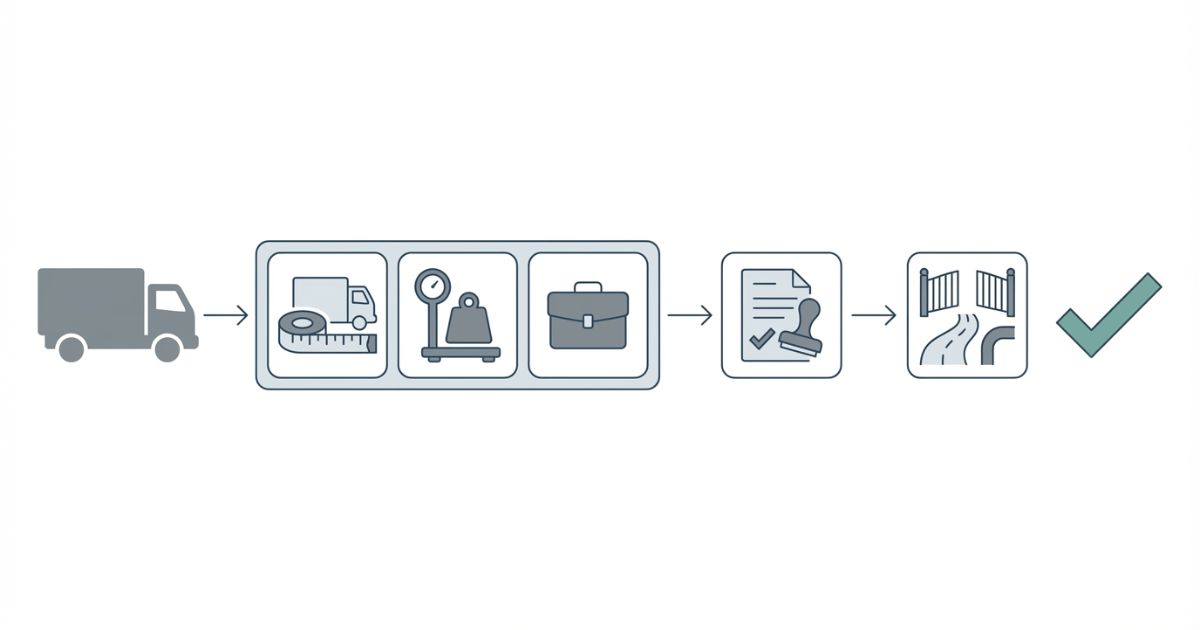

この記事では、3トントラックの基礎知識を押さえたうえで、現場条件(進入・駐車)と荷物条件(重量・体積)を先に固め、3tが最適か/2t・4tに寄せるべきかを判断軸で整理します。手配先に確認すべき内容もテンプレ化するため、段取り前に迷いが減ります。判断材料を「先に言語化→照合→不明点を確認」という順序に揃えることで、感覚や経験差に左右されにくい形に整えます。

「3トントラック」という言葉の意味や、サイズ・積載量・免許・用途の全体像を先に確認しておくと、判断軸の前提が揃って手配ミスを減らせます。【3トントラックとは】サイズ・積載量・免許・用途を初心者向けにまとめて解説

- ✅ 2tだと積載量が不安で、便数や段取り崩れが怖い → 3t検討の価値あり

- ✅ 4tだと進入・駐車が不安で、現場制約が強い → 3tで成立するか確認

- ✅ 免許条件・荷物重量が曖昧なまま → 先に条件整理(この記事のチェック手順へ)

迷いが強い場合は、まず「現場条件が厳しいのか」「荷物条件が厳しいのか」を分けて考えると整理しやすいです。両方が曖昧なまま進めると、当日のトラブル率が上がりやすくなります。

手配前に起きる「3tで迷う」課題の全体像

結論:迷いの正体は「積載の不足」と「車格の過剰」の板挟み

3トントラックで迷う場面は、積載量の不足(2t側の不安)と、進入・駐車の難しさ(4t側の不安)が同時に出るタイミングです。迷いを消すには、先に現場条件と荷物条件を言語化し、車両サイズと最大積載量の両方で照合する必要があります。ここでのポイントは、重量だけでなく「荷台に収まるか(体積・長さ・幅・高さ)」も同時に見ることです。重量が足りても、荷姿が大きいと積めない/固定できないが起きます。

トン数の呼び方だけで決めると、当日に「入れない」「積めない」「運転できない」のどれかが出やすくなります。迷いが出た時点で、判断に必要な情報が不足しているサインと捉え、条件の穴埋めを優先すると安全です。

理由:2t・4tそれぞれの「怖いポイント」が違う

- ✅ 2t側の不安:積載量不足 → 追加便・やり直し・段取り崩れ

- ✅ 4t側の不安:進入・駐車・切り返し → 現場に入れない/停められない

- ✅ 共通の落とし穴:免許条件の見落とし、荷物重量が曖昧、現場の高さ・幅員が未確認

2tの不安は「積載の不足=便数が増える」タイプで、コストと時間に跳ね返りやすいです。4tの不安は「現場側で詰む」タイプで、進入不可・駐車不可・切り返し不可など、当日差し替えが必要になりやすい点が特徴です。どちらも、事前に“確認する順番”を固定するだけで大幅に減らせます。

具体:当日トラブルの典型パターン(失敗の型)

- ⚠️ 入れない:進入路の幅員・高さ制限・曲がり角の余裕不足

- ⚠️ 積めない:体積(荷台に収まらない)または重量(最大積載量を超える)

- ⚠️ 運転できない:社内運転者の免許条件と車両条件の照合不足

- ⚠️ 追加費用が出る:延長・追加便・車格変更(当日差し替え)

「入れない」は、電線・枝・門扉・段差・狭い交差点など、現地に行かないと気づきにくい要素で起きやすいです。「積めない」は、重量だけでなく、パレット寸法・長尺材・段ボールの嵩(かさ)で起きやすく、特に“軽いが大きい荷物”で見落とされがちです。「運転できない」は代替が効きにくいので、最初に免許と車両条件を照合しておくとリスクを最小化できます。

結論と判断軸(最短で迷いを消す)

結論:3tは「2tでは不足、4tでは過剰」の現場で無駄が少ない

3トントラックは、2トントラックでは積載量が不足しやすく、4トントラックだと大きすぎる現場において、条件が合えば最も無駄の少ない選択肢となります。便数を抑えたいが、現場の道幅・高さ・駐車スペースに余裕がない、といったケースで成立しやすい考え方です。

短い答え:積載量と取り回しの中間を求める現場なら、3トントラックが適しています。

ただし、同じ「3t」でも車両寸法や荷台仕様が異なるため、「3tなら入る」「3tなら積める」と決め打ちしないことが重要です。目安の段階で3tを候補にし、仕様と現場条件で最終確定する流れが安全です。

理由:判断軸を「積載量×車両サイズ」に固定するとブレない

- ✅ 主軸:必要な積載量と車両サイズのバランスが現場条件に合っているか

- ✅ 副軸:進入・駐車のしやすさ

- ✅ 副軸:免許条件

- ✅ 副軸:コストと作業効率(便数・待機・延長リスク)

この判断軸に固定すると、「安いから」「前回と同じだから」といった曖昧な理由で決めにくくなります。現場条件が厳しければサイズ側を優先し、荷物条件が厳しければ積載側を優先するなど、優先順位の付け方も明確になります。

具体:まず確認する4点(迷ったときのチェック3つ+補足1つ)

- ✅ 現場の進入路・駐車スペースが3トントラックの車格に対応している

- ✅ 必要積載量が2トントラックでは不足し、4トントラックほど不要

- ✅ 運転免許区分を事前に確認している(社内条件×車両条件を照合)

- 📌 荷物重量を把握し、過積載にならない前提が取れている

補足すると、重量は「単体重量×数量」だけでなく、梱包材・パレット・固定具を含めた総重量で考えると安全です。現場は、幅だけでなく「曲がり角の内輪差」「段差」「斜路」「一時停止できる待避スペース」の有無も、当日の成否を分けることがあります。

3トントラックの基礎知識(仕様の見方と誤解ポイント)

結論:「3トン」の呼び方だけでは判断できないため、確認項目を固定する

「3トントラック」という呼び方は便利ですが、実務では確認すべき項目が別にあります。確認項目を固定すると、手配ミスが減ります。特に初心者が誤解しやすいのは、「3t=必ず最大積載量が3t」という捉え方です。呼称と実際の最大積載量は一致しないケースがあるため、必ず対象車両の情報で確認することが前提になります。

実務で見るべき項目は、最大積載量/車両サイズ/荷台条件です。

この3点を押さえると、「重量はOKだが荷台が短い」「入れるが停められない」「荷姿が高くて高さ制限に当たる」など、当日型の失敗を事前に潰しやすくなります。

理由:最大積載量と車両サイズは「できる/できない」を分ける

最大積載量は重量面の可否を、車両サイズは進入・駐車面の可否を左右します。荷台条件は体積面の可否を左右します。どれか1つだけで決めると、当日トラブルが出やすくなります。例えば重量が余っていても、荷台内寸が合わないと積み方が成立せず、結果として積載効率が落ちて便数が増えることがあります。

数値は目安として把握し、最終確認は車検証や仕様表など、対象車両の情報で行う前提が安全です。手配先に確認する際も、呼称ではなく「最大積載量」「寸法(全長・全幅・全高)」「荷台内寸」「あおりの可動」など、確認項目ベースで照合すると齟齬が出にくくなります。

| 確認項目 | なぜ必要か(手配ミスを防ぐ) | 確認先の例 |

|---|---|---|

| 最大積載量 | 重量面の「積める/積めない」を決める | 車検証・仕様表 |

| 車両サイズ(全長/全幅/全高) | 進入・駐車・切り返しの可否に直結する | 仕様表・現場条件(高さ/幅員/曲がり) |

| 荷台条件(長さ/幅/あおり等) | 体積面の「収まる/収まらない」を決める | 仕様表・積載物の寸法 |

具体:できること/できないこと(条件付き可を明確化)

- ✅ できる:積載量の中間を取り、便数リスクと取り回しの両方を整えやすい

- ✅ できる:2tでは不安な積載量を補いながら、4tの車格を避けやすい

- ⚠️ できない:狭所で万能ではない(進入路・高さ・曲がり角で可否が分かれる)

- ⚠️ できない:重量物・長尺・高さ制限の課題が自動で解決するわけではない

「できる」側でも、積載物の重心が高い/偏荷重になる/固定が難しいなどの条件では注意が必要です。「できない」側は、車格を小さくしても現場条件の制約(高さ・幅・曲がり)が強いと成立しないことがあるため、現場の“制約要素”を先に洗い出すのが安全です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:選び方は「現場条件→荷物条件→運用条件」の順で決める

先に現場条件(進入・駐車)を固め、次に荷物条件(重量・体積)を固め、最後に運用条件(時間・便数・積み降ろし)を詰めると、3t/2t/4tの判断が安定します。現場条件を先に固める理由は、当日になって変えにくい制約だからです。荷物条件は整理すれば精度が上がり、運用条件は代替案(便数・時間帯・人員)で調整余地が残るため、順序を守るほど判断がブレにくくなります。

理由:当日トラブルは「条件の未確定」から発生する

入れない・積めない・運転できないは、車両の性能不足よりも、条件の未確定で発生することが多いです。チェックリストで条件を埋めるだけで、再手配リスクが下がります。初心者がやりがちなミスは、「荷物は軽いから大丈夫」と重量だけで判断し、体積・固定・荷姿の情報が抜けることです。逆に「前回入れたから今回も入れる」と現場の変化(工事車両・規制・時間帯の交通量)を見落とすこともあります。

具体:選び方チェックリスト(現場条件→荷物条件→運用条件)

- ✅ 現場条件:進入路(幅・高さ・曲がり)/駐車・荷下ろし場所

- ✅ 荷物条件:重量(総重量)/体積(荷台に収まるか)/形状(長尺・偏荷重)

- ✅ 運用条件:積み降ろし手段/時間制約/追加便の許容

現場条件は、可能なら写真・地図・簡単な寸法メモ(幅員の目安、門の幅、高さ制限の有無)まで揃えると判断が早くなります。荷物条件は、品名だけでなく「寸法」「荷姿(箱/パレット/裸)」「数量」「単体重量」を揃えると、積み方や固定方法の可否まで検討できます。

| 比較項目 | 2t | 3t | 4t |

|---|---|---|---|

| 積載余裕(重量) | 不足しやすい | 中間の余裕 | 余裕が出やすい |

| 取り回し | 有利 | 中間 | 不利になりやすい |

| 進入・駐車の難易度 | 低め | 中間 | 高め |

| 便数リスク | 増えやすい | 抑えやすい | 抑えやすい |

| コストと作業効率 | 安く見えるが追加便でブレやすい | 条件が合うと安定しやすい | 進入不可や段取り崩れでブレやすい |

失敗例→回避策(現場あるある3本)

- ⚠️ 失敗例:2t前提で組んだら当日積み切れない → 回避策:荷物の重量と体積を先に確定し、便数リスクを見積もる

- ⚠️ 失敗例:4tにしたら現場へ進入できない → 回避策:進入路(幅・高さ・曲がり)と駐車位置を事前に確認する

- ⚠️ 失敗例:免許の見落としで運転できない → 回避策:社内運転者の免許条件と車両条件を照合し、運転可否を先に確定する

なぜこのミスが起きるかというと、「確認が面倒」「聞けば分かるはず」という心理で、必要情報の収集が後回しになりやすいからです。回避するには、現場→荷物→免許の順で“確認作業をルーチン化”し、担当者が変わっても同じ手順で埋められる形にしておくと安定します。

手配時の伝え方テンプレ(業者に確認すべき情報)

- ✅ 積むもの:重量/寸法/数量(分かる範囲で)

- ✅ 現場条件:道幅/高さ/曲がり角の余裕/駐車・荷下ろし場所

- ✅ 希望車両:3トントラック(代替として2t・4tも検討中である旨)

- ✅ 作業条件:希望時間帯/想定作業時間/積み降ろし方法

伝えるときは「3tでお願いします」だけで終わらせず、「現場条件はこう」「荷物はこう」という前提を添えると、手配先も代替案(車格・荷台仕様・台数・時間帯)を提案しやすくなります。不明点はそのままにせず、「分からないので確認したい」と明示して詰める方が当日の差し替えリスクを下げられます。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用は「車格・期間・距離・延長リスク」で変わるため、条件で比較する

3トントラックの費用は一律ではなく、車格、期間、距離、保険・補償、延長、休日、繁忙期などの条件で変わります。価格だけで決めるより、追加便や延長の可能性を含めた作業効率で比較すると、判断が安定します。例えば「2tで安く見積もれたが便数が増えた」「4tで時間が延びて延長費が出た」など、総額が逆転することがあります。

理由:見た目の安さより「追加コストの出方」が重要

便数が増える、当日差し替えになる、延長が出ると、見積もりとの差が出ます。費用感は断定せず、変動要因を押さえ、必要条件に合わせて見積もる前提が安全です。特に「現場で待機が発生しやすい」「荷下ろしに時間がかかる」「時間指定がある」場合は、延長や追加便のリスクを織り込んで比較するとブレにくくなります。

具体:レンタル/購入/外注が向くケース

- ✅ レンタルが向く:スポット利用、台数変動が大きい、車格を試したい

- ✅ 購入が向く:稼働が安定し、保管・整備体制がある

- ✅ 外注が向く:免許・人員・時間の制約が強く、段取り遅延リスクを下げたい

外注が向くケースは、運転者だけでなく「誘導員が確保できない」「現場の安全管理が難しい」など、安全面の制約が強い場合も含まれます。レンタル・購入・外注の比較は、料金だけでなく“当日成立させるための条件”が揃うかで判断すると安全です。

安全・法規・資格の注意(確認手順で安全に)

結論:免許条件は断言せず、「社内条件×車両条件」の照合で確定する

免許区分は個別条件で変わるため、断定を避けます。手配前に、社内運転者の免許条件と、対象車両の条件を照合して運転可否を確定する手順が安全です。ここでの注意点は、「3tだからこの免許」と決め打ちしないことです。車両側の条件(車両総重量など)や社内ルールで運転可否が変わることがあるため、必ず照合で固めます。

理由:免許の見落としは「当日止まる」タイプの失敗になる

運転できないは代替が効きにくく、段取りが止まりやすいです。先に照合しておくと、車両選定や外注判断も早くなります。加えて、当日に慌てて運転者を探すと、十分な運転経験や現場安全の段取りが確保できないまま進み、事故リスクが上がる可能性もあります。

具体:確認手順(社内運転者条件×車両条件)

- ✅ 社内運転者の免許条件を確認する(免許証情報・社内ルール)

- ✅ 対象車両の条件を確認する(車検証・仕様表)

- ✅ 条件を照合し、運転可否を確定する(不明点は手配先へ確認する)

確認先は、社内の安全管理規程や運行管理のルール、車両の仕様書・車検証などが基本です。分からない項目がある場合は、手配先に「確認項目ベース」で問い合わせると、誤解が減りやすくなります。

過積載を避ける(荷物側の見積もり精度を上げる)

- ✅ 総重量が分かる:総重量を最大積載量と照合し、余裕を見て判断する

- ✅ 総重量が分からない:荷姿・型式・数量を整理し、手配先へ確認して見積もり精度を上げる

- ⚠️ 重量が曖昧なままの手配は避け、必要に応じて車格や便数の再検討を行う

過積載は法規・安全の両面でリスクが大きく、車両や道路環境にも負担がかかります。判断に迷う場合は、少しでも重量の根拠(仕様書・納品書・型式情報)を揃え、必要なら「積める前提」ではなく「確認してから決める前提」に切り替えると安全です。

現場での基本安全(停止位置・周囲確認・誘導)

- ✅ 停止位置:荷下ろし動線と周囲安全を優先して停車位置を決める

- ✅ 周囲確認:死角と歩行者動線を確認し、必要に応じて誘導を付ける

- ✅ 進入:無理な進入・無理な切り返しを避け、危険がある場合は作業手順を見直す

安全面では、停止位置の選定と周囲確認が最初の分岐点になります。狭い現場ほど、車両を“入れる”ことより“安全に停めて作業できる”ことが重要です。誘導が必要な場合は、合図の取り決めを事前に共有してから動かすと事故リスクを下げられます。

FAQ

Q:3トントラックはどんな現場に向く?

A:2tだと積載量が不安で、4tだと進入・駐車が不安な現場に向きます。現場条件(進入・駐車)と荷物条件(重量・体積)を先に整理すると判断しやすいです。次に確認すべきポイントは、現場の幅・高さ・曲がりと、荷台に収まるか(荷台内寸と荷姿)の照合です。

Q:2tと3tで迷うときの決め手は?

A:積載量不足による追加便リスクがあるかが決め手です。重量と体積を整理し、2tで不足しそうなら3tを検討すると段取りが安定します。次に確認すべきポイントは、荷物の総重量(梱包やパレット込み)と、積み方(固定・偏荷重)の前提が成立するかです。

Q:3tと4tで迷うときの決め手は?

A:現場進入と駐車の可否が決め手です。4tの車格で入れない可能性がある場合、3tで成立するかを現場条件で照合すると安全です。次に確認すべきポイントは、進入路の幅だけでなく曲がり角の余裕と、停車して荷下ろしできるスペースの有無です。

Q:免許は何が必要?(確認方法は?)

A:免許条件は個別条件で変わるため断言は避けます。社内運転者の免許条件と、対象車両の条件(車検証・仕様表)を照合し、手配先の案内も含めて運転可否を確定してください。次に確認すべきポイントは、運転予定者の免許区分と、対象車両の条件を同じ尺度で照合できているかです。

Q:過積載が不安なとき、何を確認すべき?

A:荷物の総重量と最大積載量の照合が基本です。総重量が不明な場合は、荷姿・型式・数量を整理し、手配先と確認して見積もり精度を上げると安全です。次に確認すべきポイントは、重量の根拠(仕様書・型式情報など)と、梱包材やパレットを含めた総重量の見積もりです。

Q:当日「入れない」が怖い。事前に見るポイントは?

A:進入路の幅・高さ・曲がり角の余裕と、駐車・荷下ろし場所の確保がポイントです。現場条件を先に固めると、車格の判断が安定します。次に確認すべきポイントは、現場の高さ制限(電線・枝・門・庇)と、切り返しが必要になりそうな箇所の有無です。

Q:レンタルと購入、どちらが良い?

A:スポット利用や台数変動が大きい場合はレンタルが向きます。稼働が安定し保管・整備体制がある場合は購入が向きます。免許・人員・時間の制約が強い場合は外注も選択肢になります。次に確認すべきポイントは、稼働頻度・保管整備の体制・当日成立させるための人員(運転者・誘導)の確保可否です。

まとめ & CTA

要点まとめ

- ✅ 3tは「2tでは不足、4tでは過剰」の現場で条件が合えば無駄が少ない

- ✅ 判断軸は「必要な積載量×車両サイズ」+「進入・駐車/免許条件/コスト」

- ✅ 迷ったときは、現場条件(進入・駐車)と荷物条件(重量・体積)を先に固める

- ✅ 手配前に、免許条件と車両条件の照合、過積載回避の前提を取る

上記の要点は、どれか1つだけではなく、セットで揃えるほど手配の精度が上がります。特に「現場」と「荷物」を分けて整理し、最後に免許・運用条件で確定する流れが安定します。

次に取る行動(🧭)

- 🧭 現場条件(進入・駐車)と荷物条件(重量・体積)をチェックリストで整理する

- 🧭 手配テンプレで見積・手配の確認を行い、当日トラブルを減らす

時間がない場合でも、「現場の制約要素」と「荷物の総重量・荷姿」の2点だけは優先して埋めると、判断のブレを抑えやすくなります。

コメント