3トントラックを手配する直前は、幅の数字を見ても感覚が掴めず、「道路は走れるのか」「駐車できるのか」「現場に入れるのか」が同時に不安になりやすいです。入口や路地は、見た目よりも“使える幅”が狭くなっていて、当日に詰む原因になりやすいです。とくに現場手配では、地図上では通れそうでも、門扉の開き角度・ガードポール・植栽・段差の縁石で実質の有効幅が削られます。さらに荷降ろし位置の都合で「停められるか」も同時に決まるため、幅の不安は走行だけでは解消しにくいです。

結論は、3トントラックは道路は走れるが、幅次第で駐車・現場進入できないことがある。という点です。寸法スペックの列挙だけでは判断できないため、この記事では「詰む場面」を具体化し、実測ポイントと判断手順に落とします。車両側の全幅と、現場側の最狭部を同じ基準で照合し、手配書に残すべき条件まで整理すると、当日の車格変更や作業中断の確率を下げられます。

手配前に仕様表の「全幅」を確認して通行・駐車の注意点まで整理したい場合は、【3トントラックの車幅】通行・駐車での注意点でチェック観点を揃えると、取り違えと見落としを減らせます。仕様表の数値に加えて、ミラーの張り出し・荷台あおりの状態・架装による見え方の違いまで把握すると、現場で起きやすい「想定よりギリギリ」の判断ミスが減ります。

この記事で判断できること

- ✅ 現場入口・通路・駐車枠に入るか

- ✅ 標準幅/ワイド仕様のどちらを手配すべきか

- ✅ 当日トラブルを避けるための確認チェックリスト

著者情報(編集方針)

ユニック車ガイド編集部(現場手配・車両選定担当)。幅の数値断定に偏らず、現場の有効幅の実測と手配条件の明記でトラブル回避を最優先します。車幅は“数字”より“現場の有効幅”で決まります。入口の最狭部と駐車動線が確認できないなら、手配前に測って条件を明記するのが最短ルートです。現場での手配ミスは「寸法を知らない」よりも「寸法の使い方がズレる」ことで発生しやすいため、測る場所と書くべき条件を具体化して整理します。

監修は必須ではありませんが、安全・法規に関わる内容は断定せず、現地標識と管理者確認の手順を前提に整理します。免許・資格・作業可否は車両仕様や現場条件で変わるため、手配担当者が確認すべき情報と、現場側に確認すべき情報を切り分けて記述します。

まず困るのは「幅」より“有効幅”が足りない場面

結論:幅トラブルは「車幅が広い」よりも、入口・路地・駐車で“使える幅(有効幅)”が想定より狭いことが原因になりやすいです。幅の数値が問題ない場合でも、障害物の配置と動線の制約で成立しないケースがあります。

理由:現場や道路は、ポール・縁石・電柱・対向車などで実質的な通行幅が削られます。車両の全幅だけで判断すると、当日に切り返し不可や接触リスクが増えます。門扉の柱が内側に出ている入口、縁石の内側にガードレールがある通路、駐車場の角にフェンスがある区画は、見た目より余裕が減りやすいです。

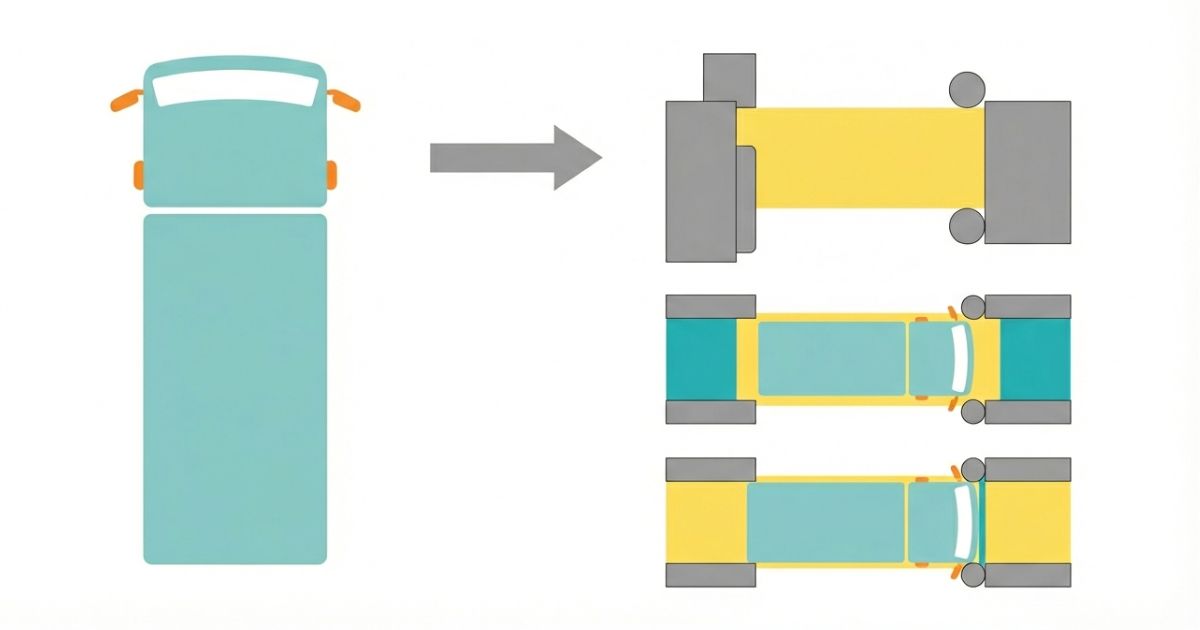

補足:同じ3tでも仕様(標準幅/ワイド)で幅が変わることがあり、手配時の取り違えも詰み要因になります。加えて、同じ「3t」の呼び方でも、平ボディ・箱・パワーゲートの有無で見え方と寄せやすさが変わり、結果として安全に通過できる余裕が変わることがあります。

具体:次のような場面で“有効幅不足”が起きやすいです。入口・路地・駐車のいずれでも、最狭部がどこかを先に特定すると、測るべきポイントが明確になります。

よくある詰みポイント(道路・駐車・現場進入)

- ✅ 狭い路地:対向車・電柱・ミラーの張り出しで体感幅が増える

- ✅ 現場入口:門扉・段差・縁石・ガードポールで実質幅が減る

- ✅ 駐車:枠線よりも「乗降・積み下ろし動線」の余裕が足りない

幅不足は「通過できない」だけでなく、「接触が怖くて寄せられない」「荷降ろしができる位置まで入れない」という形でも発生します。路地はミラーを畳めない車種もあるため、張り出しの見込みを作業側に寄せて考えると安全です。

幅の数字だけで判断すると失敗する理由

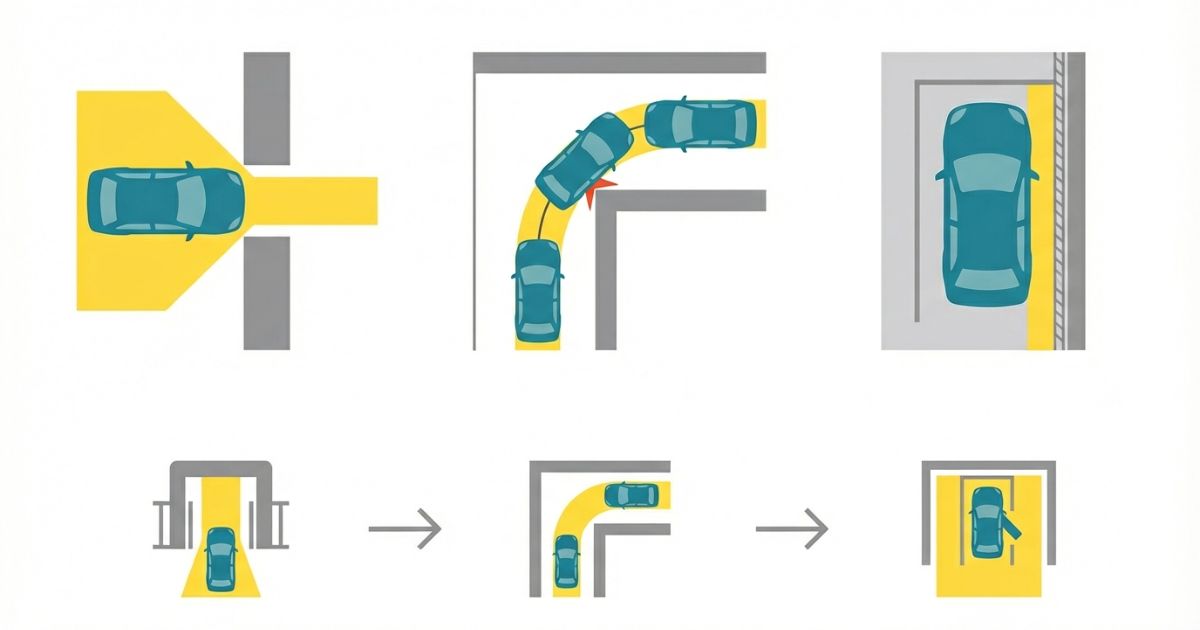

- ✅ “通れる幅”と“曲がれる幅”は違う(内輪差・切り返しが絡む)

- ✅ ミラー/フェンダー/荷台あおり等の張り出しで体感幅が増える

- ✅ 障害物の位置次第で必要な余裕が変わる

「直進で通れる幅」が確保できても、曲がり角で前振りが必要になると、反対側の壁や塀に寄せられず切り返し回数が増えます。切り返しが増えると、誘導が必要になる場面が増え、時間と安全リスクが同時に上がります。幅の判断は、直線・曲がり角・停車位置の3点セットで考えるのが実務的です。

結論|3トントラックの幅判断は「標準/ワイド×現場の有効幅」で決める

結論:3トントラックの幅は一般道路走行には対応できるが、駐車場や現場進入口では幅不足が原因で進入不可になるケースがあり、事前確認が必須です。道路を走れる前提でも「入口で止まる」「停める場所がない」が起きるため、手配前に幅のボトルネックを潰す必要があります。

理由:入口や駐車は「最狭部」がボトルネックになり、標準幅かワイド仕様かで成立条件が変わります。入口の最狭部が門柱間ではなく、ポール間や縁石の内側になる現場もあるため、図面の寸法だけでは決め切れないことがあります。

補足:幅の確認は、車両側(仕様)と現場側(有効幅)を同じ尺度で照合することが重要です。車両側は「全幅」と「張り出し」を分けて確認し、現場側は「障害物を含めた最狭部」を実測すると、判断がズレにくいです。

具体:判断軸を固定すると迷いが減ります。判断軸は、数値を断定するためではなく、現場確認の順番と、手配条件に落とし込むための基準として使います。

判断軸(Decision Axis)

- ✅ 主判断軸:現場・駐車環境に対して3トントラックの幅が許容範囲か

- 🔍 副判断軸:標準幅かワイド幅か

- 🔍 副判断軸:切り返し・駐車スペースの余裕

- 🔍 副判断軸:他サイズ(2t/4t)へ変更できるか

主判断軸で「入るか」を確認し、副判断軸で「安全に入れるか」「手配ミスを防げるか」を詰めると、当日の追加対応が減ります。ワイド仕様が入らない現場では、標準幅を指定しても架装差で余裕が変わるため、停車位置と荷降ろし動線まで含めて条件化すると確実です。

最短チェック(30秒で当たりを付ける)

- ✅ 入口の最狭部と駐車動線の“有効幅”が確認できない場合は、手配前に必ず測る

- ✅ 見積・手配時に「標準幅希望」または「ワイド不可/可」を明記する

現場下見が難しい場合は、入口の写真を正面と斜めから撮り、ポール・縁石・門柱の位置関係が分かる状態にすると、レンタル会社や運行担当へ説明しやすいです。手配条件は口頭だけでなく、見積の備考欄や手配書の条件欄に文字で残すのが実務上の安全策です。

3トントラックの「幅」=ここを確認すれば判断できる(仕様の見方)

結論:判断に必要なのは「車両の全幅」だけではなく、張り出しと現場の最狭部を同時に確認することです。仕様表の全幅が同じでも、ミラー形状や架装の見え方で現場の難易度が変わるため、確認項目を分解して扱うのが安全です。

理由:ミラーなどの張り出し、架装(平・箱・クレーン等)の見え方で、実務の体感幅とリスクが変わります。箱車は角が見えにくく、壁や塀に寄せるときに余裕を取りたくなります。平ボディは見通しが良い反面、あおりの状態や積み荷で張り出しが増えると安全余裕が減ります。

補足:3トントラックには標準幅とワイド仕様があり、同じ3tでも条件が変わります。標準幅のつもりで手配しても、代替車両としてワイドが来る可能性があるため、不可条件がある現場では「ワイド不可」を明確に伝えることが重要です。

具体:手配前に確認する項目を固定します。確認項目は、現場の最狭部に対して「車両が通過できるか」「安全に寄せられるか」「停車して作業できるか」の順で使うと判断がブレにくいです。

確認すべき幅の種類(チェック項目)

- ✅ 車両の全幅(仕様表)

- ✅ ミラー等の張り出し(体感幅として考える)

- ✅ 荷台/架装(平・箱・クレーン等)での見え方

- ✅ 進入路の最狭部(門・ポール・縁石・段差)

現場実測は「内側から内側」を基本にし、柱やポールの根元だけでなく、ミラー高さ付近に干渉する看板や突起物も確認すると安全です。段差がある入口は、タイヤ位置で車体姿勢が変わり、張り出しが近づくことがあるため、段差位置と障害物位置のセットで考えます。

標準幅とワイド仕様の違い(誤解ポイント潰し)

- 🧩 同じ「3t」でも仕様で幅が変わることがある

- ⚠️ 手配時に「3tだからこの幅」と決めつけると取り違えが起きる

- ✅ 見積書・手配書に「標準幅希望」など条件を文字で残す

誤解が起きやすいのは「3t=同じ寸法」という思い込みです。車両の世代やメーカー違い、架装違いで全幅が変わることがあるため、全幅の確認は車格名ではなく仕様表の記載で行います。現場がギリギリの場合は、入口最狭幅と「ワイド不可/可」をセットで伝えると、配車段階の判断がしやすくなります。

道路での“通行可否”の考え方(安全な判断ライン)

- ✅ 通行規制や幅員条件がある場合は、現地標識の確認を最優先する

- ✅ 規制の解釈が必要な場合は、道路管理者や施設管理者への確認が必要になることがある

- ⚠️ 走行できることと、駐車・進入できることは別問題として扱う

通行規制は幅だけでなく、時間帯・車両総重量・通行許可の要否が絡む場合があります。幅の条件がクリアでも、停車や荷扱いのルールが施設側で定められている現場もあるため、現地標識と施設ルールの両方を確認対象に含めると安全です。

選び方・比較・実践|失敗しないためのチェックリストと比較表

結論:現場の有効幅を測って条件を明記すれば、幅に起因する手配ミスは大幅に減らせます。測る・書く・共有するの3点が揃うと、当日の判断が属人化しにくいです。

理由:現場は「最狭部」「曲がり角」「駐車動線」がボトルネックになりやすく、どれか1つの見落としで当日NGが発生します。入口が通れても、荷降ろし位置まで寄せられない場合は、小運搬が増えて時間と人手が増えます。幅の見落としは、結果として工程と費用に跳ね返りやすいです。

補足:比較は数値断定ではなく、進入しやすさ・取り回し・手配条件の明確化で整理します。2tに落とせば入れる可能性は上がりますが、積載や搬入回数が増えると別のリスクが増えるため、現場条件と工程でバランスを取ります。

具体:実測チェックリストと比較表、失敗例→回避策で仕上げます。チェックリストは「入口→通路→駐車→障害物」の順に確認すると抜けが出にくいです。

現場実測チェックリスト(必須)

- ✅ 入口:最狭部の幅/門扉開口/ポール間隔

- ✅ 通路:曲がり角の壁/塀までの距離/すれ違い余地

- ✅ 駐車:枠幅だけでなく、降車・積み下ろし動線の余裕

- ✅ 障害物:電柱・看板・ガードレール・縁石の位置

実測では、メジャーが使えない場合でも、コーンやポールの間隔、タイル目地など「現場にある基準」を使って目安を作ると判断材料になります。入口は片側だけでなく両側の干渉物を確認し、扉が開いた状態で固定できるかも確認すると、当日の幅不足を防ぎやすいです。

| 比較観点 | 3t標準(考え方) | 3tワイド(考え方) | 2t/4tへ変更(考え方) |

|---|---|---|---|

| 進入しやすさ | 入口の最狭部に余裕が少ない現場で候補になりやすい | 入口幅に余裕がある現場で検討しやすい | 2tは進入性が上がる傾向、4tは進入条件が厳しくなる傾向 |

| 駐車・取り回し | 駐車動線の余裕が少ない場合に有利になりやすい | 駐車枠だけでなく、周囲障害物と動線の余裕が必要 | 2tは取り回し改善、4tは切り返し増の可能性がある |

| 手配ミスの起点 | 「標準幅希望」を明記して取り違えを防ぐ | 「ワイド可/不可」を明記して当日変更を防ぐ | 現場条件が厳しい場合は車格変更の条件も事前共有 |

| 確認すべき情報 | 車両全幅・張り出し・入口最狭幅・駐車動線 | 車両全幅・張り出し・入口最狭幅・障害物位置 | 搬入方法(停車位置/小運搬)も含めて条件整理 |

失敗例→回避策(必須)

- ⚠️ 失敗例:入口は通れたが駐車枠で詰む → ✅ 回避:駐車動線の有効幅も測る

- ⚠️ 失敗例:幅は足りるが切り返し不可 → ✅ 回避:曲がり角の余裕と切り返し回数を想定する

- ⚠️ 失敗例:標準想定で手配したらワイドが来た → ✅ 回避:見積/手配書に「標準幅希望」を明記する

判断ミスが起きやすいのは、入口だけを見て「入れる」と判断してしまう場面です。入口通過後に待避スペースがなくバックで戻れない場合もあるため、入口の先の退避・転回の余裕も含めて確認すると安全です。取り違え対策は「希望」を書くだけでなく、「ワイド不可」「車幅条件あり」などの制約も同時に書くと、配車時の判断が誤りにくいです。

費用感|幅条件でコストが動くポイント(レンタル/手配の考え方)

結論:幅条件の見落としは、車格変更や人手追加につながり、費用と時間が増えやすいです。幅の条件は、レンタル料金の差よりも、段取り変更と追加作業でコストが膨らむ原因になりやすいです。

理由:進入不可や駐車不可が発生すると、段取りの組み直しが必要になり、結果として追加対応が発生します。停車位置の変更で小運搬が増えると、現場側の人手・養生・搬入時間も増え、工程遅れに直結することがあります。

補足:費用は一律ではなく、現場条件・時間帯・人員・台数で変わります。見積は「条件の共有」が最優先です。幅がギリギリの現場では、時間に余裕を持たせた手配や、誘導の有無を事前に相談するだけでも、当日の追加費用を抑えやすいです。

具体:コストが動く典型パターンと、伝える情報を固定します。伝える情報が揃うと、見積時点で「可能だが注意が必要」「別案が安全」という判断が出しやすくなります。

幅条件で費用が増える典型パターン

- ✅ 大きい車両に変更(2t→3t、3t→4t等)

- ✅ 人手・誘導員が必要になる

- ✅ 時間増(切り返し増、停車位置の調整)

車格を下げる場合でも、便数が増えると総コストが上がる可能性があります。逆に車格を上げる場合は、進入条件が厳しくなり、誘導や時間調整が必要になる可能性があるため、幅条件は車格変更の判断材料として扱うと実務的です。

見積時に伝えるべき情報(トラブル回避)

- ✅ 入口最狭幅(門扉・ポール間隔を含む)

- ✅ 駐車条件(枠幅だけでなく動線の余裕)

- ✅ 切り返し余地(曲がり角の余裕、障害物位置)

- ✅ 標準/ワイド希望の明記

可能であれば、入口・曲がり角・駐車位置をスマホで撮影し、障害物の位置関係が分かる状態にすると、口頭説明の誤差が減ります。現場側のルール(停車時間、誘導の要否、養生の指定)がある場合も、同じタイミングで共有すると、当日の追加対応が発生しにくいです。

安全・法規・資格の注意(確認手順を明記)

結論:通行規制や安全条件は現場ごとに異なるため、断定ではなく「確認手順」を前提に判断する必要があります。幅の条件を満たしていても、規制や安全条件で成立しないケースがあるため、最終判断は現地情報と管理者判断を優先します。

理由:道路標識・施設ルール・時間帯制限がある場合は、車幅の話だけでは成立しません。加えて、車両総重量や通行許可の要否が絡む場合は、幅だけを見て決めると違反リスクが残ります。

補足:現地の標識・規制が優先です。解釈が必要な場合は管理者確認が必要になることがあります。免許や資格は、運転・荷役・誘導など役割で求められる要件が変わるため、手配段階で「誰が何をするか」を明確にしておくと安全です。

具体:確認順と、幅に絡む安全面を整理します。確認順は「現地標識→施設ルール→不明点は管理者確認」を基本にすると迷いが減ります。

道路標識・通行規制がある場合の確認順

- ✅ 現地の標識・規制を最優先する

- ✅ 不明点がある場合は、道路管理者/施設管理者へ確認する

- ⚠️ 規制が絡む場面は、車幅の一般論だけで判断しない

規制の対象は、幅だけでなく、車両総重量や時間帯、進入許可の要否が含まれる場合があります。現地標識の意味が分かりにくい場合は、解釈を推測せず、管理者へ確認したうえで運行条件を決めるのが安全です。

現場での安全面(幅に絡む注意)

- ✅ 狭路・門型進入・バックは死角が増える前提で、誘導の合図と停止判断を優先する

- ✅ 障害物が近い場合は、無理に通過せず停車位置を調整する

- ⚠️ 接触リスクが高い場合は、作業を止めて条件を見直す

狭い入口では、タイヤ位置と車体の張り出しが同時に変化しやすく、想定より障害物に近づくことがあります。誘導が入る場合は、合図・立ち位置・停止判断を事前に合わせ、無理に通過しない運用を徹底すると事故リスクが下がります。幅がギリギリの場面では、進入後に戻れない状況を避けるため、退避・転回の余裕も含めて安全側に判断します。

FAQ

Q:3トントラックは一般道ならどこでも通れる?

A:通行規制や幅員条件があるため、現地標識と現地条件の確認が前提です。次に確認すべきポイントは、通行ルート上の標識・時間帯制限・施設側の進入ルールです。

Q:標準幅とワイドはどうやって見分ける?

A:手配時の仕様表/車両情報で「全幅」を確認します。見積書・手配書に標準/ワイド希望を明記すると取り違えを防げます。次に確認すべきポイントは、全幅だけでなくミラーの張り出しと、代替車両でワイドが来る可能性があるかです。

Q:駐車場は幅さえ足りればOK?

A:枠幅に加え、積み下ろし動線と切り返し余地が必要です。障害物の位置で成立条件が変わります。次に確認すべきポイントは、停車位置から荷降ろし位置までの動線と、切り返しが必要になる曲がり角の余裕です。

Q:2tに落とせば必ず入れる?

A:入れる可能性は上がりますが、入口形状や障害物次第なので実測が必要です。次に確認すべきポイントは、便数が増える影響と、入口の最狭部がポール間なのか縁石内側なのかという実質ボトルネックです。

Q:当日NGだった時の代替は?

A:車格変更・停車位置変更・小運搬・時間帯調整などを、現場条件に合わせて検討します。次に確認すべきポイントは、停車可能な位置と小運搬距離、誘導の要否、時間帯制限の有無です。

まとめ & CTA(要点 → 次の行動)

要点(3点)

- ✅ 道路は走れても、入口・駐車は“有効幅”不足で詰む

- ✅ 標準/ワイドの取り違えが最大の手配ミス

- ✅ 実測チェックリストで事前に潰せる

幅の判断は、数値だけで結論を出すよりも、入口・通路・駐車の最狭部を特定して、車両仕様と照合する手順が重要です。手配条件を文字で残すと、配車段階の判断がズレにくく、当日の段取り変更を減らせます。

🧭 次に取る行動(CTA)

現場の入口・通路・駐車の最狭部(有効幅)を実測し、標準/ワイド希望を明記して見積・手配します。入口の写真と最狭部の寸法をセットで共有すると、運行側の判断材料が増え、当日のリスクが下がります。

コメント