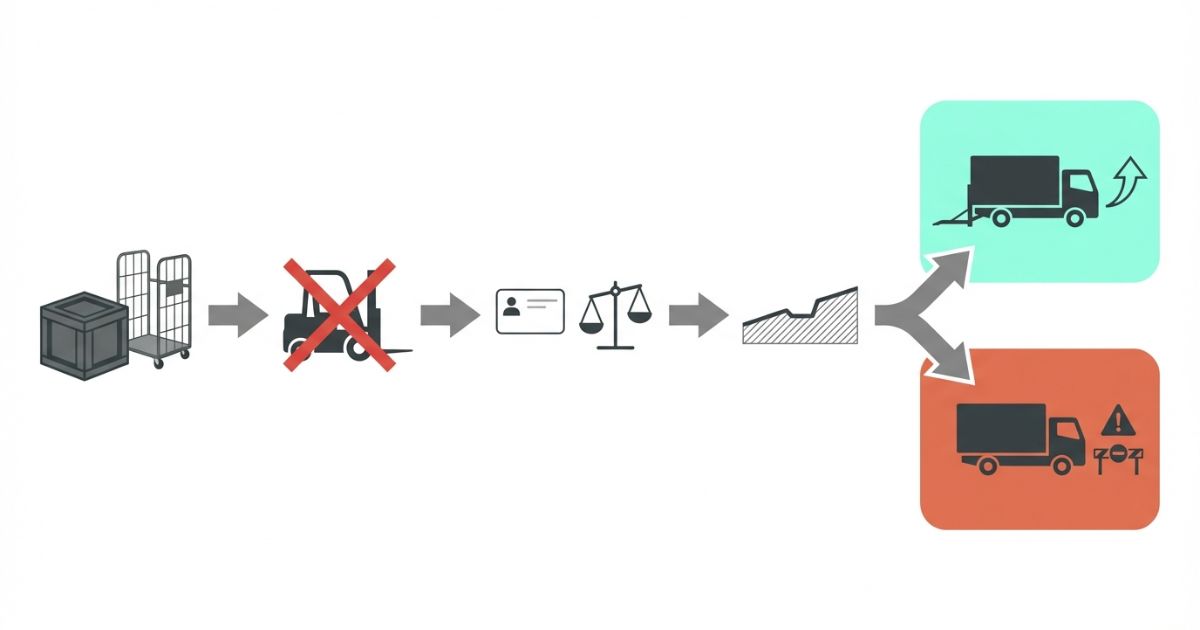

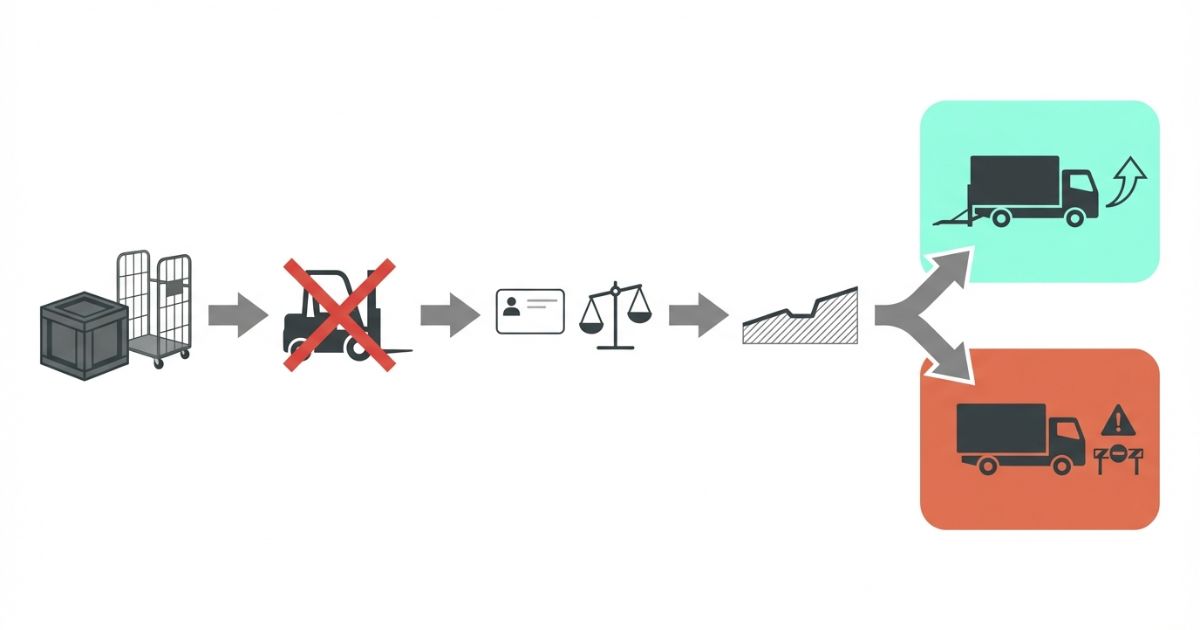

3トントラックを手配する場面では、「重量物やカゴ台車の積み下ろしが重い」「人手が足りず作業が回らない」「転落や挟まれが怖い」が同時に起きやすくなります。特にフォークリフトが使えない現場ほど、手降ろし前提の段取りが崩れやすいです。

結論は、3トンのパワーゲートは、条件が合う現場では必須だが万能ではない装備。最大積載量の減少やゲートの定格荷重、現場の段差・傾斜、運用手順が噛み合わないと「積めるが違反になる」「使えるが危険になる」が起きます。

この記事では、装備の一般論ではなく、失敗パターンを起点に「導入すべきか否か」を判断できるように、最大積載量(車検証ベース)・定格荷重・現場条件・安全手順の確認ポイントを整理します。

著者情報:ユニック車ガイド編集部(車両手配・現場搬入の判断支援)

スタンス:現場判断を支援する中立的スタンスで、断定を避けつつ確認手順を提示します。

監修条件:最大積載量・運行条件・安全基準などは車両仕様や契約条件で変わるため、車検証ベースの数値とレンタル会社/運送会社の事前確認を前提に判断してください。

まず困るポイント(パワーゲートで解決できる悩み/解決しない悩み)

人手不足・手降ろし負担・事故不安が同時に起きやすい

結論:台車や重量物が増えるほど、手降ろし前提の段取りは破綻しやすいです。

理由:必要人員と時間が読みづらくなり、現場での焦りが転落・挟まれ・荷崩れの原因になりやすいからです。

補足:カゴ台車の運用は便利ですが、段差や傾斜があると暴れやすく、危険が増えます。

具体:「1人で何とかする」判断が出やすい現場ほど、パワーゲートの有無よりも運用手順の固定が重要になります。

パワーゲートがあっても成立しないケースがある

結論:パワーゲートが付いていても、現場条件と荷物条件が合わないと成立しません。

理由:ゲートの定格荷重、車両の最大積載量(車検証)、停止位置のスペース、段差・傾斜が噛み合わないと、危険または不可能になるからです。

補足:パワーゲートは「何でも上げられる装置」ではなく、定格荷重の範囲で、安全に上下できる条件を満たす必要があります。

具体:現場の路面が荒れていたり、搬入口が狭かったりすると、台車運用は一気に難しくなります。

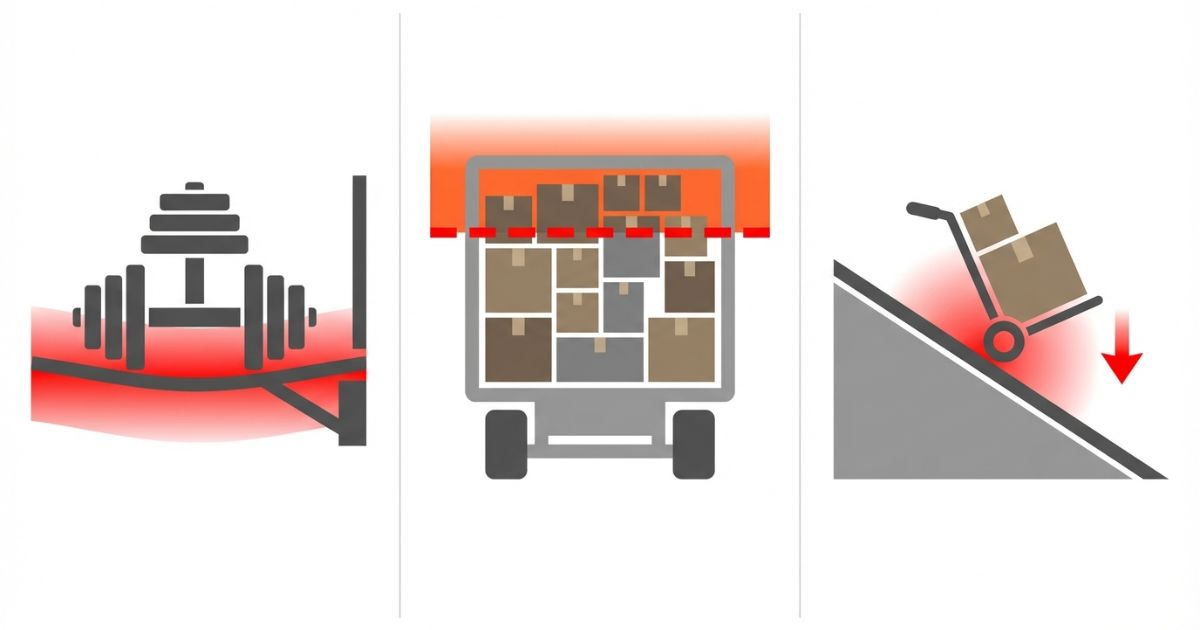

よくある失敗例(先に見せる)

- ✅ ゲートの定格を超える運用をしてしまう → 危険・破損リスク

- ✅ 最大積載量の減少を見落とす → 過積載リスク

- ⚠️ 段差・傾斜で台車が暴れる → 転落・挟まれリスク

結論と判断軸(最短で導入可否を決める)

結論(短く)

結論:3トントラックのパワーゲートは、重量物やカゴ台車を扱う現場で作業負担と事故リスクを下げる有効な装備ですが、最大積載量の減少と使用条件を理解しないと成立しません。

一次判断軸:作業負担軽減と安全性が「積載条件内」で成立するか

結論:目的が合っていても、積載条件を満たさないと導入の意味が薄れます。

理由:パワーゲート装着により車両重量が増え、最大積載量(車検証ベース)が減る可能性があるため、荷量設計が崩れるからです。

補足:「作業が楽になる」と「積める量が減る」は同時に起きることがあります。

具体:積める量が足りない場合は、便数増・車格変更・外注を含めて再設計が必要です。

二次判断軸:最大積載量への影響(見落としがちな固定条件)

結論:最大積載量は「車検証ベース」で確認し、荷量と便数に反映します。

理由:同じ3トンクラスでも、架装や装備で最大積載量は変わるからです。

補足:レンタルの場合は、車両ごとの車検証情報を確認し、見積条件に紐づけます。

具体:「3トンだから3,000kg積める」と決めつけると過積載に繋がります。

二次判断軸:荷物の重量・形状・台車使用の有無

結論:ゲートの定格荷重と荷物重量が一致しない場合は運用が不成立になりやすいです。

理由:定格荷重は安全に上下できる上限であり、超えると危険が増えるからです。

補足:台車運用は効率が上がりますが、段差・傾斜・路面条件に強く影響されます。

具体:重い荷物は分割・補助具・別車両を検討し、台車は停止位置とルートの条件を先に固めます。

二次判断軸:現場環境(人員配置・スペース・フォークリフト有無)

結論:フォークリフトが使える現場でも、パワーゲートが有効になることがあります。

理由:フォークの動線・搬入口条件・時間制約により、実際の作業効率が逆転することがあるからです。

補足:「フォークがある=ゲート不要」と決めつけると、搬入口や停車位置で詰まることがあります。

具体:フォーク可否は代替関係として整理し、現場の動線と停止位置で最終判断します。

パワーゲートの基本(仕組み・種類・できること/できないこと)

パワーゲートとは(テールゲートリフターとの関係)

結論:パワーゲートは荷役補助装置として、荷台後部で荷物を上下させる装備です。

理由:人力の持ち上げを減らし、台車搬送や重量物の積み下ろしを補助できるからです。

補足:呼び方として「テールゲートリフター」と表現されることもあり、実務では同じ文脈で扱われることがあります。

具体:重要なのは名称ではなく、車両ごとの定格荷重・平台サイズ・操作方式です。

3tで見かける代表的なタイプ(判断に必要な観点だけ)

結論:タイプの違いは、運用条件と安全性に直結する観点だけ押さえれば十分です。

理由:細かい機構説明より、現場で「使えるか」「危険にならないか」を決める情報が必要だからです。

補足:格納方式、平台サイズ、操作方式、安全装置の有無は見積と運用手順に影響します。

具体:台車中心なら平台サイズ、重量物中心なら定格荷重と重心、狭い現場なら停止位置と操作性を優先します。

できること(向く用途)/できないこと(向かない条件)

| 区分 | 内容 |

|---|---|

| できる/向く | ✅ カゴ台車や重量物の積み下ろし補助 ✅ 手降ろし負担の軽減 ✅ フォークリフトが入らない現場での荷役補助 |

| できない/向かない | ⚠️ 定格荷重を超える運用 ⚠️ 停止位置のスペース不足で安全な操作ができない条件 ⚠️ 大きな段差・強い傾斜・荒れた路面で台車が不安定になる条件 ⚠️ 操作手順が未整備で属人的になる運用 |

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配・導入前チェックリスト(必須)

結論:パワーゲートの導入判断は、荷物・現場・車両の3点セットで決めるのが安全です。

理由:どれか1つでも曖昧だと、当日になって不成立や危険が発覚しやすいからです。

補足:以下の情報を揃えると、レンタル会社/運送会社とのすり合わせが早くなります。

- ✅ 荷物:重量(最大・平均)、形状、台車/パレットの有無、数量

- ✅ 現場:段差、傾斜、路面状況、荷下ろしスペース、搬入口幅・高さ、時間制約

- ✅ 車両:最大積載量(車検証ベース)、ゲート定格荷重、平台サイズ、操作方式、安全装置

比較表:手降ろし/パワーゲート/フォークリフト(判断軸で比較)

結論:「何が一番ラクか」ではなく、「条件内で安全に成立するか」で比較します。

理由:現場条件と荷物条件で、事故リスクと作業時間が逆転するからです。

| 観点 | 手降ろし | パワーゲート | フォークリフト |

|---|---|---|---|

| 必要人員 | 多くなりやすい | 条件次第で減らせる | オペレーター前提 |

| 作業時間 | 荷量で増えやすい | 台車中心で短縮しやすい | 動線が良いと最短 |

| 事故リスク | 疲労で上がりやすい | 手順未整備で上がる | 周囲動線で変動 |

| 現場制約 | 段差は人力で対応しがち | 段差・傾斜・停止位置に弱い | フォーク動線が必須 |

| 積載への影響 | 直接影響なし | ⚠️ 最大積載量が減る可能性 | 車両側は影響なし |

失敗例→回避策(3セット)

| 失敗例 | 起きる理由 | 回避策 |

|---|---|---|

| 定格を超える運用 | 定格荷重と荷物重量の確認が曖昧 | ✅ 重量の上限を先に確定し、定格内に分割・補助具・別車両を検討 |

| 積載減を見落とす | 3トンクラス=3,000kgと決めつける | ✅ 車検証ベースで最大積載量を確定し、荷量と便数を再設計 |

| 段差・傾斜で危険 | 停止位置と動線が未確定で台車が暴れる | ⚠️ 現場条件を写真/寸法で把握し、停止位置と手順を固定。代替(人員増/分割/フォーク)も準備 |

実務の決め方(手順化)

結論:判断は「分類→確定→照合→現場評価→業者確認」の順で進めると失敗が減ります。

理由:曖昧なまま手配すると、当日に不成立が発覚しやすいからです。

具体:

- 荷物が「台車中心」か「重量物中心」か分類する

- 現場がフォークリフト可か不可かを確定する

- 最大積載量(車検証ベース)と定格荷重で成立可否を判定する

- 現場スペース・段差・傾斜で安全に運用できるかを確認する

- 業者に確認テンプレを送り、仕様と当日運用条件を確定する

費用感・レンタル/購入/外注の考え方(条件提示で)

費用が変わる主因(一般化しすぎない)

結論:費用は車両クラスだけでなく、運用条件と補償条件で大きく動きます。

理由:稼働時間・距離・繁忙期・地域・作業員手配の有無などが積み上がるためです。

具体:

- ✅ 車両クラス、ゲート仕様(定格・平台)

- ✅ 稼働時間、距離、繁忙期、地域

- ✅ 補償条件、作業員手配の有無

レンタルが向くケース/購入が向くケース(判断軸)

結論:稼働の読みやすさと、運用手順の固定度で選びます。

理由:スポット利用はレンタルが柔軟で、定期運行は購入で合理化しやすいからです。

| 選択肢 | 向くケース |

|---|---|

| レンタル | ✅ スポット案件/仕様が固定されない/保守・点検の固定負担を避けたい |

| 購入 | ✅ 定期運行で稼働が読める/運用手順が固定/教育・点検体制を内製化できる |

外注(運送会社/チャーター)を選ぶべき条件

結論:現場条件が複雑な場合は、外注が安全に成立しやすいです。

理由:当日調整や代替手段の判断が必要になるほど、経験と体制が重要になるからです。

具体:

- ✅ 現場条件が複雑で当日調整が必要

- ✅ 事故リスクが高く、代替手段を確保したい

- ✅ 荷物条件が不確定で、成立可否を一緒に詰めたい

安全・法規・資格の注意(確認手順)

事故リスク(転落・挟まれ・落下)と起きやすい理由

結論:パワーゲートは便利ですが、手順が曖昧だと事故リスクが上がります。

理由:台車の暴れ、段差・傾斜、操作中の姿勢の崩れが重なると危険が増えるからです。

補足:安全手順は「現場ごと」ではなく「運用として固定」すると効果が出やすいです。

具体:停止位置、操作担当、周囲確認、台車の扱い方を決め、無理な一人作業を避けます。

最大積載量・運行条件(断定しない)

結論:最大積載量と運行条件は、仕様・年式・契約条件で変わるため、事前確認が必要です。

理由:同じ3トンクラスでも、架装や装備で車検証の数値が異なるためです。

補足:ここで必要なのは「推測」ではなく「車検証ベースの確定」です。

具体:車検証ベースの最大積載量を確認し、荷量と便数を再設計したうえで、レンタル会社/運送会社とすり合わせます。

確認テンプレ(業者に投げる質問例)

結論:次の質問を投げると、成立可否と注意点が短時間で固まります。

- ✅ 最大積載量(車検証ベース)と、ゲート装着時の積載影響

- ✅ ゲート定格荷重、平台サイズ、操作方式、安全装置

- ✅ 荷物重量(最大)と台車/パレット有無を伝えたうえで、成立可否

- ✅ 現場条件(段差・傾斜・スペース・時間)提示のうえで、運用手順の注意点

FAQ

Q:パワーゲートとテールゲートリフターは違う?

A:呼び方の違いで同じ文脈で扱われることが多いですが、仕様は車両ごとに異なるため、定格荷重・平台サイズ・操作方式で装備内容を確認します。

Q:パワーゲートがあれば1人で安全に作業できる?

A:荷物重量・台車の有無・現場条件次第で人数と手順の固定が必要です。無理な一人作業は事故リスクを上げます。

Q:最大積載量はどれくらい減る?

A:仕様で変わるため、車検証ベースで確認し、荷量と便数に反映します。

Q:フォークリフトが使える現場でもパワーゲートは必要?

A:フォーク動線や搬入口条件によっては有効ですが、優先度は荷物条件と停止位置の条件で決めます。

Q:手配時に最低限伝えるべき情報は?

A:荷物重量(最大)・台車/パレット有無・現場の段差/傾斜/スペース・希望時間をセットで伝えると成立可否が早く固まります。

まとめ+CTA(次に取る行動を明示)

要点:3トントラックのパワーゲートは作業負担と事故リスクを下げやすい装備ですが、最大積載量の減少、ゲート定格荷重、現場の段差・傾斜、運用手順が噛み合わないと成立しません。

- ✅ 車検証ベースで最大積載量を確認し、荷量と便数に反映する

- ✅ ゲート定格荷重と荷物重量を照合し、超える運用を避ける

- ⚠️ 段差・傾斜・停止位置の条件を先に固め、手順を固定する

🧭 次の行動:チェックリスト(荷物重量・台車有無、現場の段差/傾斜/スペース、フォーク可否)を埋めて、レンタル会社/運送会社に「車検証ベースの最大積載量」「ゲート定格荷重」「現場条件提示のうえ運用手順の注意点」をテンプレで確認し、パワーゲート導入/手配を確定します。

コメント