3トントラックを手配する直前は、「現場に入れるか」「駐車できるか」「当日に詰まないか」が同時に不安になりやすいです。寸法の確認が曖昧なまま進むと、当日に進入不可・停車不可・切り返し増が起きて、段取りが止まりやすくなります。

不安が強くなるのは、現場側の情報が「だいたいこの辺」「たぶん大丈夫」と曖昧なままでも、手配だけは先に進んでしまうためです。特に狭い現場は、進入路の最狭部・曲がり角・駐車位置のいずれかがボトルネックになりやすく、当日になって初めて成立しないことが判明するケースがあります。

結論は、3トントラックは中間サイズだが、寸法確認なしでは使えるか判断できない。 2tより大きく4tより抑えられる場合がある一方で、狭い現場で成立するかどうかは全長・全幅・全高を現場条件と照合して決める必要があります。

ここでの「寸法確認」は、カタログの数字を見るだけでは不十分です。現場は「有効幅(実際に通れる幅)」で考える必要があり、車両側はミラー・バンパー・荷台の出っ張り・架装で実質的な外形が変わる場合があります。数字を見て「入れる」と断定せず、現場側の最狭部と車両側の最大外形を同じ基準で照合することが前提になります。

この記事では、寸法の目安だけで終わらせず、狭い現場で困らない確認手順と判断視点を整理します。読後は「3tで行ける/2tに寄せる/4tが必要」を、手配前に迷わず判断しやすくなります。

判断がブレやすいポイントは「3tなら中間だから大丈夫」という先入観です。実際は、車型や架装で数十cmの差が出るだけで、進入・駐車の可否が変わることがあります。逆に、現場側の条件が十分に整っていれば、3tが最も無駄の少ない選択になる場合もあります。

標準・ロング・ワイドでサイズ差がどの程度出るかを先に整理すると、現場条件との照合が具体化しやすくなります。【3トントラックの寸法】標準・ロング・ワイドの違いを一覧で比較で車型ごとの違いを確認してから、全長・全幅・全高の判断に進むと迷いが減ります。

著者情報

現場段取りと安全配慮を最優先に、断定しすぎず「確認すべき条件」で判断できるように整理するユニック車ガイド編集者。免許・法規は個別条件で変わる前提で、社内運転者条件×車両条件の照合手順を重視します。

寸法の数字だけで『入れる』と決めるのは危険です。現場側で確認できる幅員・高さ・曲がり角と、車両側の全長・全幅・全高を同じ基準で照合して、入れない・停められないを先に潰してから手配すると段取りが安定します。

監修について:本記事はYMYLに該当しないテーマを扱いますが、免許・法規・安全に関わる箇所は断定を避け、確認手順を明確にしています。

手配前に起きる「3tで迷う」課題の全体像

結論:迷いの正体は「積載の不足」と「車格の過剰」の板挟み

3トントラックで迷う場面は、2t側の「積めないかもしれない不安」と、4t側の「入れない・停められない不安」が同時に出る状況です。トン数呼称だけで決めると失敗が起きやすい理由は、現場条件と寸法の照合が抜けるためです。

さらに、積載の不安とサイズの不安は別の軸で発生します。荷物が軽くても「体積・長さ」で荷台に収まらないことがありますし、荷物が少なくても現場が狭ければ「入れない・停められない」が先に起きます。先にどちらがボトルネックになりやすいかを見立てると、3tを選ぶ理由がはっきりします。

理由:2t・4tそれぞれの「怖いポイント」が違う

- ✅ 2t:積載不足が起点になり、追加便・段取り崩れが起きやすい

- ✅ 4t:車格が起点になり、進入不可・停車不可・切り返し増が起きやすい

- ⚠️ 共通の落とし穴:幅員・高さ・曲がり角・駐車位置が未確認、免許条件の見落とし、荷物情報が曖昧

「2tで足りるか」だけを見ていると、当日になって体積不足や長尺物の載せ方で詰まることがあります。一方で「4tなら余裕」と見てしまうと、進入路の幅や駐車位置の有効幅が足りず、現場の入口で止まるリスクが上がります。迷いを減らすには、重量と体積を分けて整理し、進入・駐車の成立条件を先に固めることが重要です。

具体:当日トラブルの典型パターン(失敗の型)

- ✅ 入れない/曲がれない:進入路の幅・高さ・曲がり角と、車両の全幅・全高・全長の照合不足

- ✅ 停められない:駐車・荷下ろし位置の有効幅と、車体幅・ミラー幅・出っ張りの想定不足

- ✅ 積めない:最大積載量(重量)と荷台条件(体積・長尺)の混同

- ⚠️ 運転できない:社内運転者条件と車両条件の照合不足

- ⚠️ 追加費用:延長・追加便・差し替えが発生し、見積もりの前提が崩れる

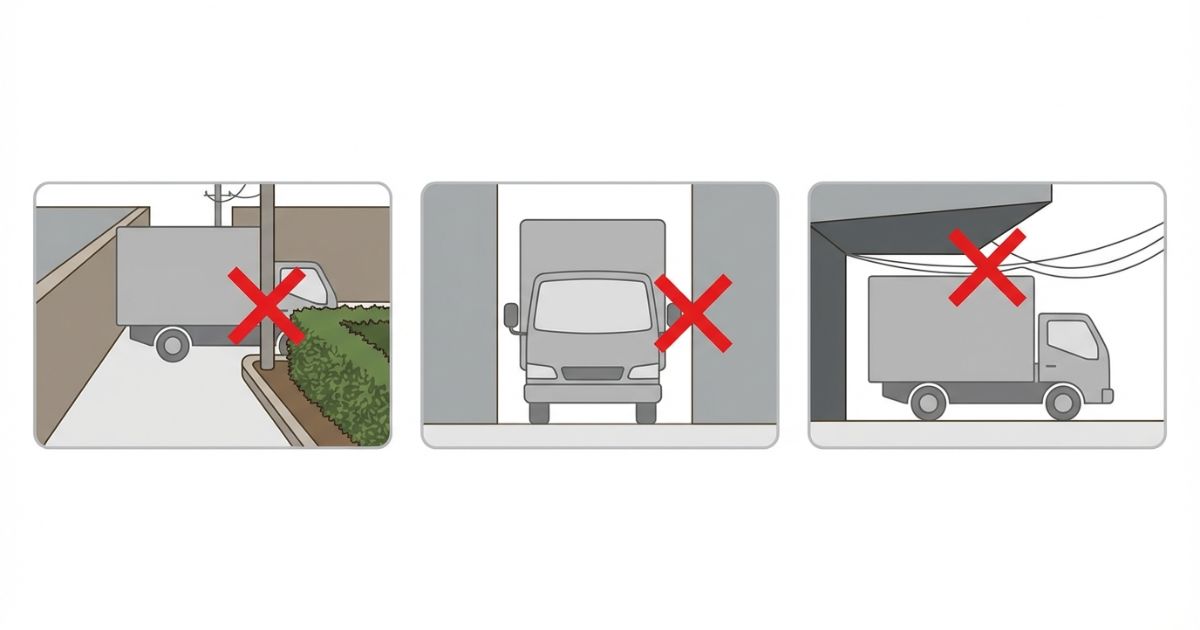

典型的な誤解は「高さは標識より低そうだから大丈夫」という判断です。実際は、電線や樹木、ゲートの梁など「標識に出ない障害」がボトルネックになりやすく、現場側の確認が抜けると当日に引き返すことになります。幅についても、道路幅員だけでなく、縁石・ガードレール・電柱・駐車車両で有効幅が狭くなる点が落とし穴です。

結論と判断軸(最短で迷いを消す)

結論:3tは「2tでは不足、4tでは過剰」の現場で無駄が少ない

3トントラックのサイズは2tより大きく4tより抑えられている場合があります。ただし、狭い現場で成立するかどうかは、全長・全幅・全高を現場条件と照合して判断する必要があります。

「無駄が少ない」とは、便数の増加や段取りのやり直しを減らしつつ、進入・駐車で詰むリスクを抑えられる可能性がある、という意味です。実務では、車格の余裕が大きいほど運搬は楽になりますが、現場側の制約が強いほど車格が足かせになります。3tはその中間として成立することが多い一方、条件照合が抜けると中間であることがメリットになりません。

理由:判断軸を「積載量×車両サイズ」に固定するとブレない

- ✅ 主軸:全長・全幅・全高と現場条件(幅・高さ・曲がり・駐車)の適合

- 🔍 副軸:2t・4tとの差、進入・駐車の余裕、切り返しや取り回しの難易度

- 📌 数値は目安:最終判断は対象車両の実車仕様(車検証・仕様表)で行う

主軸がブレると、「荷物が多いから大きい車」「狭いから小さい車」という単純化で失敗しやすくなります。先に現場の成立条件(入れる・停める)を固め、その上で重量と体積を整理し、必要なら便数や作業時間の見積もりまで含めて判断すると、差し替えが減ります。

具体:まず確認する4点(迷ったときのチェック3つ+補足1つ)

- ✅ 現場:進入路(幅・高さ・曲がり)/駐車・荷下ろし位置

- ✅ 荷物:重量(総重量)/体積(荷台に収まるか)

- ✅ 免許:社内運転者条件×車両条件の照合

- 🧭 補足:現場条件が曖昧なら安全側に寄せ、当日の無理な対応を避ける

現場条件は「最も厳しい箇所」を基準にします。進入路が複数ある場合でも、当日通る可能性が高い導線の最狭部・最も低い箇所・最も曲がりにくい角を先に確定すると、照合が早くなります。荷物条件は、段ボール箱などでも「箱数」だけでなく、荷台にどう積むか(縦横の向き、段積みの可否)まで考えると、体積側の見積もり精度が上がります。

3トントラックの基礎知識(仕様の見方と誤解ポイント)

結論:「3トン」の呼び方だけでは判断できないため、確認項目を固定する

3トントラックは「この寸法」と決め打ちできません。標準・ロング・ワイドなどの車型や架装で条件が変わるため、手配ミスを減らす目的で確認項目を固定することが重要です。

誤解されやすいのは「3トン=車両総重量が3トン」という捉え方です。実務で使われる呼称は、最大積載量の目安や運用上の呼び方として扱われることが多く、車型や架装で幅が出ます。したがって、呼称を起点にせず、確認項目(外形・積載・荷台・現場条件)を固定して判断する方が安全です。

理由:最大積載量と車両サイズは「できる/できない」を分ける

- ✅ 車両サイズ(全長・全幅・全高):進入・駐車・切り返しの可否に直結

- ✅ 最大積載量:重量面で「積める/積めない」を分ける

- ✅ 荷台条件:体積面で「収まる/収まらない」を分ける(長尺・幅物・背高物ほど重要)

- 📌 カタログ値と実車差:架装・タイヤ・ミラー・バンパーなどで出っ張りが増える場合があるため、実車仕様で確認する

「できる/できない」の境界は、1つの条件だけで決まりません。たとえば重量が十分に余っていても、荷台の内寸やあおりの高さ、固定方法の制約で載せられないことがあります。逆に荷台に収まっても、偏荷重になりやすい荷物は運搬中の安定性や積み方の制約が増えます。「可能だが注意が必要」な代表例として、長尺物・背高物・割れ物・重量物の混載は、固定と荷重配分の条件が揃わないとリスクが上がるため、手配前に前提を整えるのが安全です。

| 確認項目 | なぜ必要か | 確認先の例 |

|---|---|---|

| 全長・全幅・全高 | 進入・駐車・切り返しの可否を左右する | 仕様表/車検証/手配先の車両情報 |

| 最大積載量 | 過積載リスクと運搬可否を分ける | 車検証/仕様表 |

| 荷台条件(長さ・幅・あおり等) | 荷物の体積・長尺物の可否を分ける | 仕様表/手配先の荷台情報 |

| 現場条件(幅・高さ・曲がり・駐車) | 「入れない」「停められない」を先に潰す | 現地確認/図面/周辺道路の確認 |

具体:できること/できないこと(条件付き可を明確化)

- ✅ できる:便数リスクと取り回しのバランスを取りやすい(現場条件と寸法が一致する場合)

- ✅ できる:2tで不足しやすい状況を補いつつ、4tの車格を避けられるケースがある

- ⚠️ できない:狭い現場の万能解ではない(幅員・高さ・曲がり角・停車位置で可否が分かれる)

- ⚠️ 注意が必要:長尺物・背高物・偏荷重は、荷台寸法・固定・荷重配分の条件でリスクが上がるため、手配前に前提を揃える

条件付きで可否が分かれるケースとして、進入路の幅は足りていても、曲がり角に死角があり切り返しが増える場合があります。切り返しが増えると、後続車両や歩行者動線の影響を受けやすくなり、誘導が必要になることがあります。可能であっても安全上の条件が増える場合は、当日の無理な対応を避けるため、事前に誘導の有無や停車位置の確保まで含めて検討するのが安全です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:選び方は「現場条件→荷物条件→運用条件」の順で決める

先に現場(入れる・停める)を固め、次に荷物(重量・体積)を固め、最後に運用(時間・便数)を整えると、3t/2t/4tの判断が安定します。条件未確定のまま車格を決めると当日トラブルが起きやすくなります。

この順序が重要なのは、現場が成立しない場合は他の条件を満たしても意味がないためです。現場条件が固まると、必要な車両サイズの範囲が見えてきます。その上で荷物条件を当てはめると「3tで1便か、2tで2便か、4tで1便だが現場リスクがあるか」といった比較が具体化します。

理由:当日トラブルは「条件の未確定」から発生する

当日トラブルは「確認漏れの連鎖」で発生します。特にサイズ面(幅員・高さ・曲がり・駐車)の未確定は、進入・停車の時点で作業が止まりやすい要因です。

初心者がやりがちな判断ミスは、道路幅や地図情報だけで判断してしまうことです。実際の現場は、工事車両・駐車車両・植栽・電柱・看板などで有効幅が変わり、時間帯で状況が変わることもあります。「いつ」「どの導線を通るか」まで含めて条件を確定しないと、現場で想定外が起きやすくなります。

具体:選び方チェックリスト(現場条件→荷物条件→運用条件)

- ✅ 現場条件:進入路の幅・高さ・曲がり角/駐車・荷下ろし場所(誘導の有無も含めて検討)

- ✅ 荷物条件:総重量/荷台に収まる体積・寸法/長尺・偏荷重など形状の特徴

- ✅ 運用条件:積み降ろし手段/時間制約/追加便を許容できるか

- 🧭 チェックのコツ:不明点は未確定のままにせず、手配先へ質問に変換して前提を揃える

チェックの精度を上げるコツは、現場条件を「数値+写真+最狭部の特定」の3点で揃えることです。荷物条件は「重量」と「荷姿(長さ・幅・高さ)」を分け、運用条件は「停車できる時間」「周囲への配慮(誘導の可否)」まで含めて整理すると、見積もりや手配時の認識ズレが減ります。

🔍 比較は「現場適合の可否」と「便数リスク」を同時に見ると判断が速くなります。

| 比較軸 | 2t | 3t | 4t |

|---|---|---|---|

| 進入・駐車の余裕 | 確保しやすい | 条件次第 | 厳しくなりやすい |

| 便数リスク(積載不足) | 出やすい | 抑えやすい場合がある | 抑えやすい |

| 取り回し(切り返し) | しやすい | 中間 | 難しくなりやすい |

📌 3tが有利になりやすい条件は「2tだと不足しやすいが、4tだと現場が厳しい」状況です。3tが不利になりやすい条件は、進入路や駐車位置に余裕がなく、寸法照合の時点で成立しない状況です。

「有利」「不利」は絶対ではなく、現場条件と荷物条件の組み合わせで変わります。たとえば荷物が軽量でも体積が大きい場合、2tでは便数が増えやすくなります。一方で、現場の入口が狭い場合は、4tの余裕がむしろリスクになります。比較表は方向性の目安として使い、最終判断は対象車両の仕様と現場条件の照合で固めるのが安全です。

失敗例→回避策(現場あるある3本)

- ⚠️ 2t前提で積めない:重量だけでなく体積・荷姿も確定し、追加便リスクを見積もる(重量と体積の混同が起点)

- ⚠️ 4tにして入れない:幅員・高さ・曲がり角・駐車位置のボトルネックを先に特定し、寸法照合で潰す(現場条件の未確定が起点)

- ⚠️ 免許見落とし:社内運転者条件×車両条件を先に照合して、当日止まるリスクを避ける(照合手順の未実施が起点)

失敗が起きる理由は、判断が「1つの条件」に寄ってしまうためです。積載は重量だけでなく体積があり、現場は道路幅だけでなく曲がり角と駐車位置があります。回避策は、確認順を固定し、判断材料を先に揃えることです。揃わない項目は「手配先への質問」に変換して埋めると、当日トラブルが減ります。

手配時の伝え方テンプレ(業者に確認すべき情報)

- ✅ 現場:住所/進入路の幅・高さ/曲がり角の状況/駐車・荷下ろし位置

- ✅ 荷物:総重量/荷姿(長尺・幅物・背高物)/数量

- ✅ 希望:3tを検討している理由(2t不足/4t懸念)

- ✅ 条件:希望時間/作業の制約/誘導の可否

- 🧭 狙い:相手が判断できる材料を揃え、差し替え・延長・追加便での追加費用を減らす

伝え方のポイントは、相手が「可否判断できる材料」を先に渡すことです。現場条件は写真があると理解されやすく、荷物条件は「重量」「寸法」「荷姿(横置き・縦置き)」まで示すと認識ズレが減ります。希望時間や誘導の可否は、安全と段取りに直結するため、曖昧にせず前提として共有するのが安定します。

費用感・レンタル/購入/外注の考え方(条件提示)

結論:費用は「車格・期間・距離・延長リスク」で変わるため、条件で比較する

3トントラックの費用は一律ではありません。車格(車両条件)、利用期間、走行距離、延長リスクで変動するため、同じ前提条件で比較することが重要です。

「条件で比較」とは、期間(何時間・何日)、距離(何km想定)、停車・荷下ろしの時間、追加便が出る可能性などを揃えることです。同じ車格でも、時間制約が厳しく延長しやすい現場は総額が上がりやすく、反対に余裕がある現場は安定しやすい傾向があります。

理由:見た目の安さより「追加コストの出方」が重要

見積もりが安く見えても、延長・追加便・差し替えが起きると総額が変わります。サイズ照合が不足すると、延長や差し替えにつながる場合があります。

追加コストの出方は、現場側の不確定要素に左右されます。進入や駐車がギリギリだと、切り返しや誘導で時間が延びることがあります。荷物条件が曖昧だと、積み方の調整で時間が延びたり、想定より便数が増えたりします。見積もり比較の前に、現場条件と荷物条件の精度を上げることが、結果的に費用のブレを抑える近道になります。

具体:レンタル/購入/外注が向くケース

- ✅ レンタル:スポット利用、台数変動がある、車格を試したい

- ✅ 購入:稼働が安定している、保管・整備の体制がある

- ✅ 外注:免許・人員・時間制約が強い、段取り遅延リスクを下げたい

- 📌 どの選択でも、現場条件と寸法照合が前提になる

いずれの選択でも、「現場に入れる」「停められる」「積める」「運転できる」が前提です。特に外注を検討する場合でも、現場条件の共有が曖昧だと当日差し替えや延長が起きやすいため、条件提示の精度が重要になります。レンタルは車格を試せる反面、当日の延長や距離超過で総額が変わりやすい点に注意が必要です。

安全・法規・資格の注意(確認手順で安全に)

結論:免許条件は断言せず、「社内条件×車両条件」の照合で確定する

免許条件は状況や車両条件で変わるため、断言を避ける必要があります。社内の運転者条件と、対象車両の条件を照合して運転可否を確定すると安全です。

注意したい誤認パターンは、「トン数呼称」だけで免許要件を決めてしまうことです。必要な免許は、車両の条件(車検証の記載など)や運用条件で変わるため、呼称に引っ張られず、必ず対象車両の条件で照合します。社内ルール(運転可能範囲、経験年数、夜間運行の可否など)がある場合は、その条件も含めて確認すると当日の停止リスクが下がります。

理由:免許の見落としは「当日止まる」タイプの失敗になる

免許の見落としは、代替が効きにくく、現場の段取りが止まりやすい失敗です。照合を先に済ませると、車格選定や外注判断も進めやすくなります。

当日止まる失敗は、車両差し替えや人員差し替えが必要になり、時間と費用の両方に影響します。特に短時間作業や時間指定がある現場では、少しの遅れが全体の段取り崩れにつながりやすいため、免許・運転者条件の照合は最優先で行うのが安全です。

具体:確認手順(社内運転者条件×車両条件)

- ✅ 社内運転者:免許証情報と社内ルールを確認する

- ✅ 車両条件:車検証・仕様表などで条件を確認する

- ✅ 照合:不明点は手配先に確認し、前提を揃える

- ⚠️ 確認できない状態で当日を迎えない

車両条件の確認では、外形だけでなく、ミラーや架装の出っ張り、荷台の内寸、必要に応じて最小回転半径など、運転に影響する情報も確認します。全てを自力で確定できない場合は、手配先に「現場の最狭部はこの幅」「高さ制限はこの条件」「駐車位置はこの形状」と具体的に伝え、相手が仕様を当てはめられる状態にします。

過積載を避ける(荷物側の見積もり精度を上げる)

- ✅ 総重量が分かる:最大積載量と照合し、余裕を見て判断する

- ✅ 総重量が分からない:荷姿・型式・数量を整理し、手配先に前提条件を確認する

- 📌 誤認パターン:重量だけ見て荷台体積を落とす、体積だけ見て重量を落とす

過積載は法規上の問題だけでなく、安全性や車両トラブルのリスクにもつながります。重量が不明な場合は「だいたい軽いはず」と決めず、型式や数量を基に見積もりの前提を揃えます。体積側も同様に、荷台に収まるかだけでなく、固定や荷重配分が成立するかまで含めて確認すると、当日の積み直しが減ります。

現場での基本安全(停止位置・周囲確認・誘導)

- ✅ 停止位置:荷下ろし動線と周囲安全を優先する

- ✅ 周囲確認:死角と歩行者動線を確認し、必要なら誘導を付ける

- ✅ 進入:無理な進入・切り返しを避け、危険なら手順を見直す

- 📌 停車位置の確保が、寸法以上に効く場合があるため、駐車・荷下ろしの前提を先に固める

現場の安全は、寸法の一致だけでは担保できません。切り返しやバック誘導が必要になる場合は、周囲の歩行者動線や車両動線を含めて、安全に成立する手順を先に想定します。誘導者を付けられない場合は、安全側に寄せて車格や停車位置を見直す判断も必要になります。

FAQ

Q:3トントラックはどんな現場に向く?

A:2tだと積載量が不安で、4tだと進入・駐車が不安な現場で検討価値があります。

🧭 次に確認:進入路の最狭部・最も低い箇所・曲がり角の状況を特定し、対象車両の最大外形(ミラー等を含む)と照合します。

Q:2tと3tで迷うときの決め手は?

A:追加便リスク(重量・体積の不足)があるかどうかです。

🧭 次に確認:総重量に加え、荷物の長さ・幅・高さと積み方(段積み可否)を整理し、1便で収まる前提を固めます。

Q:3tと4tで迷うときの決め手は?

A:現場進入と駐車の可否です。車格で詰む可能性を先に潰す必要があります。

🧭 次に確認:現場側のボトルネックを1つ(入口・曲がり角・駐車位置のいずれか)特定し、そこを基準に車両の外形と取り回し条件を当てはめます。

Q:免許は何が必要?(確認方法は?)

A:個別条件で変わるため断言を避け、社内条件×車両条件で照合して確定します。

🧭 次に確認:運転者の免許区分と社内ルールを確認し、対象車両の車検証・仕様表の条件と突き合わせて不明点は手配先に確認します。

Q:過積載が不安なとき、何を確認すべき?

A:総重量と最大積載量の照合です。総重量が不明なら荷姿・数量を整理します。

🧭 次に確認:重量が不明な荷物は型式・数量・材質を整理し、見積もりの前提として手配先へ共有して重量見立てと積載余裕を確認します。

Q:当日「入れない」が怖い。事前に見るポイントは?

A:幅・高さ・曲がり角の余裕と、駐車・荷下ろし場所の確保です。

🧭 次に確認:現場写真や図面で最狭部と最も低い箇所を基準にし、電線・樹木・ゲート梁など標識に出ない障害も含めて照合します。

Q:レンタルと購入、どちらが良い?

A:利用頻度・整備体制・人員や免許の制約で変わるため、条件を揃えて比較します。

🧭 次に確認:利用頻度と稼働の見込みに加え、現場条件の変動(延長・追加便・差し替え)を想定し、同一条件で総額比較できる前提を整えます。

まとめ & CTA

- ✅ 3トントラックは中間サイズだが、寸法確認なしでは使えるか判断できない

- ✅ 判断軸は「全長・全幅・全高×現場条件」の適合が主軸になる

- ✅ 比較は2t・4tとの差、進入・駐車の余裕、切り返し難易度を副軸として使う

- ✅ 選び方は「現場条件→荷物条件→運用条件」の順で前提を揃える

🧭 次に取る行動:現場条件(幅・高さ・曲がり・駐車位置)の最狭部を特定し、荷物条件(重量・体積・荷姿)を揃えたうえで、対象車両の全長・全幅・全高(ミラー等を含む外形)を照合して3tが最適か判断します。

コメント