3トントラックを手配・入替・レンタル検討する場面では、「車庫に入るか」「狭い道で回れるか」「現場に進入できるか」を短時間で判断しなければならないことが多いです。ここで全長の取り違えが起きると、当日の作業中断や再手配につながりやすくなります。

結論は、3トントラックの全長は仕様によって異なるため、目安を把握しつつ車両ごとの寸法で判断することです。

本記事では、寸法の“目安”だけで終わらせず、標準/ロング・ボディ形状・ユニック架装で全長が変わる理由と、車庫/進入路の実務チェック手順まで落とし込みます。

読後は、車庫・現場条件(進入路/曲がり/停車位置)に対して「この3トントラックは入る/入らない」を一次情報で確定し、手配条件として文章化できる状態になります。

全長の判断を進める前に、全長と混同しやすい「長さ」の考え方を整理しておくと、標準/ロングや装備差の見落としを減らせます。3トントラックの長さで、確認の起点となる整理手順を押さえてから照合すると実務判断がブレにくくなります。

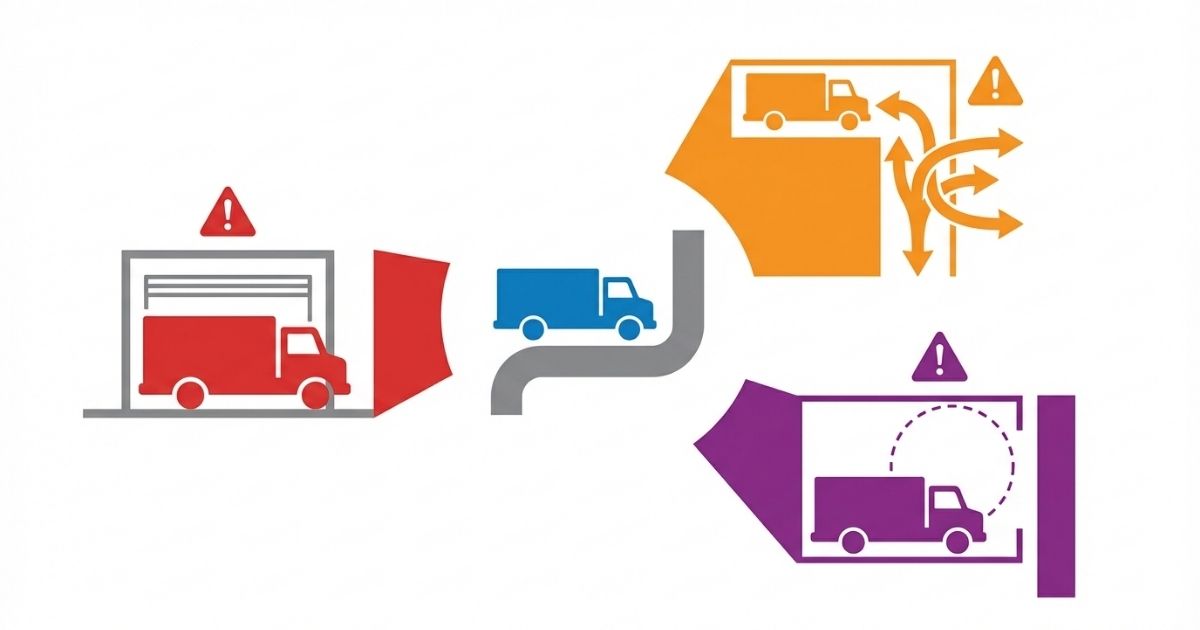

【課題の全体像】3トントラックの全長で「判断ミス」が起きる理由

結論は、呼称(3トン)と寸法(全長)を混同し、標準/ロングや架装差を無視して「だいたい同じ」と見なすとミスが起きやすいことです。

理由は、全長が車庫の奥行き、敷地内の切り返し、道路の曲がり、停車位置の確保に直結し、当日発覚すると作業中断や再手配が起きやすくなるためです。

補足として、全長は「入る/入らない」だけでなく、切り返し回数や誘導員配置など運用コストにも影響します。寸法上は可能でも運用が成立しないケースが出やすい点が落とし穴です。

典型的なミス(例)

- ✅ 標準前提で車庫契約・駐車枠を決めてしまい、ロング車が収まらない

- ✅ バン/装備(ゲート等)の差で想定より長く、荷捌き位置が確保できない

- ⚠️ ユニック架装の前提がズレて停車位置が取れず、周辺を塞いでトラブルになる

以降は、目安 → 差が出る理由 → 一次情報で確定 → 現場で照合の順で、実務判断に落とします。

【結論と判断軸】全長は“目安”+“車両ごとの一次情報”で確定してから決める

結論は、3トントラックの全長は標準・ロング・ボディ形状・ユニック架装の有無で変わり、車庫や進入路の可否判断に直結するため、目安寸法を理解したうえで最終的には車両ごとの一次情報で確認する必要があることです。

理由は、3トントラックという区分は「積載のクラス感」を示すことが多く、全長の確定値を保証しないためです。標準とロング、平ボディとバン、ユニック架装の有無などで、前提が変わります。

補足として、寸法は「候補車両ごと」に確定して初めて、車庫・進入路・停車位置の判断材料になります。別車両の数字や古い資料の流用は避けるべきです。

判断軸(迷わないための整理)

- ✅ 主要判断軸:標準・ロング・架装別の全長差を理解しているか

- ✅ 副次判断軸:車庫・進入路・現場条件との適合性(曲がり/切り返し/停車位置まで含む)

- ✅ 副次判断軸:ユニック架装やボディ形状による寸法・運用条件の変化

- ✅ 副次判断軸:車検証・仕様書での最終確認ができているか

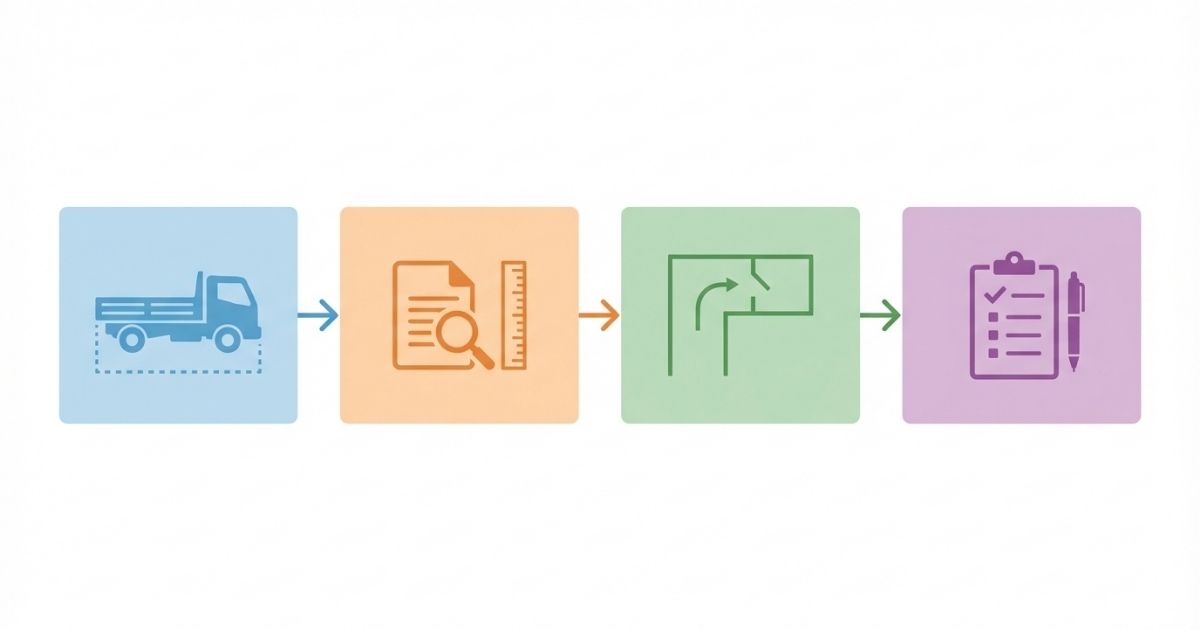

実務の確認手順(短く)

- 車両側の全長を一次情報で確定(車検証・メーカー仕様・架装仕様のいずれかで“その個体”の数値)

- 現場側の制約を棚卸し(車庫奥行/入口幅/曲がり角/前後余裕/停車位置)

- 当日条件の変動を見込む(停車位置のズレ、障害物、近隣車両、誘導員の有無)

- 手配条件として文章化(「全長◯m以下」「ロング不可」など曖昧表現を排除)

【仕様・できること/できないこと】全長の“ズレ”が出るポイントを誤解なく整理する

結論は、全長は「標準/ロング」「ボディ形状」「装備」「架装」で変わるため、3トンという呼称から全長を断定できないことです。

理由は、同じ3トンクラスでも車両設計や荷台仕様が異なり、全長の数値が車両ごとに変動するためです。さらに、ユニック架装は寸法だけでなく停車位置や作業スペースの条件にも影響します。

補足として、寸法上は進入可能でも、切り返し回数が増えると交通整理や誘導員が必要になり、運用が成立しない場合があります。全長の判断は運用条件とセットで行う必要があります。

できること(境界を明確化)

- ✅ 目安を起点に、候補車両の全長を一次情報で確定し、車庫・進入路の可否を事前に判断できる

- ✅ 同条件で複数案(標準/ロング、平/バン、ユニック有無)を比較し、手配ミスを減らせる

できないこと(誤解の封じ)

- ⚠️ 「3トンならこのくらいの全長」と単一数値で決め打ちする

- ⚠️ 仕様不明の状態で「たぶん入る」と推測運用する

全長が変わりやすい代表要因(整理)

- ✅ 標準とロング:荷台長やホイールベースの違いが全長差として出る

- ✅ 平ボディとバン:後端形状や装備(ゲート等)で後方に余裕が必要になる場合がある

- ✅ ユニック付き:架装内容や後方の張り出し、作業時に必要な停止位置の条件が変わる

寸法だけの判断が不安な場合は、進入路の曲がり条件と停車位置の余裕を含めて、運用成立を先に確認するのが安全です。

【選び方・比較・実践】チェックリスト/比較表/失敗例→回避策で決める

結論は、条件を固定し、同条件比較に落とすほど全長絡みの手配ミスは減ることです。

理由は、全長の判断が車両側の一次情報と現場側の制約条件の「照合」で決まるためです。条件が曖昧だと、比較自体が成立しません。

補足として、比較の最小単位は「候補車両」「現場の動線」「停車位置」です。全長だけを見ても、運用面で破綻する可能性が残ります。

チェックリスト(必須)

- 車両側(一次情報):✅ 車両の全長(車検証・仕様書で“その車両”の数値)/✅ ボディ形状(平/バン等)と装備(ゲート等)の有無/✅ ユニック架装の有無(ある場合は停車位置の条件も確認)

- 現場側(制約条件):✅ 車庫(奥行・入口・敷地内動線)/✅ 進入路(曲がり角、道幅、行き違い、段差・傾斜、上空障害)/✅ 停車位置(荷捌きスペース、通行確保、近隣配慮)

- 運用側(当日変動):✅ 誘導員の有無/✅ 切り返し許容/✅ 停車位置の代替案

| 比較項目 | 標準仕様 | ロング仕様 | ユニック付き(またはバン) | 別案(外注/運用分離) |

|---|---|---|---|---|

| 全長(一次情報で確定) | 車検証/仕様書で確定 | 車検証/仕様書で確定 | 車検証/仕様書/架装仕様で確定 | 条件に合わせて候補を選定 |

| 車庫適合(奥行・入口・動線) | 適合/要確認 | 適合/要確認(奥行不足に注意) | 適合/要確認(停車姿勢も確認) | 条件に合う車両で対応 |

| 進入適合(曲がり・切り返し) | 現場写真/図面で照合 | 切り返し増の可能性 | 停車位置条件もセット | 誘導員・時間帯調整込みで最適化 |

| 停車位置(荷捌き・通行確保) | 通行確保を含めて確認 | 後方余裕に注意 | 作業スペース確保が重要 | 現場条件に合わせて提案 |

| 確認先 | 車検証/仕様書 | 車検証/仕様書 | 車検証/仕様書/架装仕様 | 現場資料+業者確認 |

失敗例 → 回避策(必須)

- 失敗例:標準のつもりでロングが来て車庫に入らない

回避策:✅ 手配条件を「全長上限」または「標準指定」で文章化し、一次情報(車両の全長)を事前提出/確認する - 失敗例:進入路の曲がりで切り返しできず当日中断

回避策:✅ 現場側の曲がり条件(角・道幅・障害物)を写真/図面で共有し、全長だけでなく動線で可否判断する - 失敗例:ユニック付きで停車位置が確保できず、周辺を塞いで揉める

回避策:⚠️ 停車位置の条件(後方余裕・作業スペース)を先に確定し、ユニック架装を前提に運用計画を組む

【費用感・レンタル/購入/外注の考え方】比較は「条件を揃える」ほどブレない

結論は、費用は仕様・運用・制約条件で変わるため、全長要件(標準/ロング/架装)を固定して比較することです。

理由は、全長要件が曖昧なままだと候補車両が揺れ、見積条件も揺れて比較が成立しないためです。車両の全長を一次情報で確定し、現場の制約条件とセットで条件化すると、比較が安定します。

補足として、費用は「距離」「回数」「時間帯」「誘導員配置」「停車位置の調整」など運用条件にも影響されます。相場を単一数値で断定せず、条件を揃えて比較する姿勢が重要です。

判断の目安(向くケース)

- レンタルが向く:✅ 車庫・進入路で「入る/切り返せる」を再現して検証したい/✅ 当日変動(停車位置のズレ)を含めて運用成立を見たい

- 購入が向く:✅ 車庫・進入・停車位置が固定で、全長要件が明確に固まっている

- 外注/チャーターが向く:✅ 現場ごとに全長制約が変わり固定車両で対応が難しい/✅ 誘導員配置や時間帯調整など運用条件込みで最適化したい

【安全・法規・資格の注意】確認手順(YMYL)を省略しない

結論は、寸法は法規・安全・近隣配慮に関わるため、推測で進めず一次情報で確定し、必要に応じて公的情報や社内基準で最終確認することです。

理由は、全長の誤認が進入不可・停車不可・近隣トラブルにつながり、運用面のリスクを増やすためです。さらに、寸法は車両ごとに差があり、古い資料や別車両の数値の流用が事故の原因になりやすい点もあります。

補足として、全長の判断は「寸法」だけで完結しません。曲がり、切り返し、停車位置、誘導員の有無など運用条件を含めて成立可否を判断する必要があります。

誤認しやすいパターン(短く)

- ⚠️ 「3トンだから小さいはず」と思い込み、道路・車庫・近隣など制限条件を軽視する

- ⚠️ 寸法は車両ごとに違うのに、旧データや別車両の数字を流用する

確認先(一般表現)

- ✅ 車両:車検証・メーカー仕様書・架装仕様(候補車両の全長を確定)

- ✅ 現場:図面・現地写真・関係者合意(停車位置と動線を確定)

- ✅ ルール:社内基準・自治体/公的情報(必要に応じて最終確認)

確定の順序は、全長(一次情報)→ 現場制約 → 運用条件 → 手配条件の文章化です。

【FAQ】3トントラック全長でよくある質問

Q1:3トントラックの全長は何mくらい?

A:仕様で変わるため目安はあっても確定はできません。候補車両の全長を一次情報で確認して判断します。✅ 最後に確認すべきポイント:車検証/仕様書でその車両の全長を確定する。

Q2:標準・ロングで全長はどれくらい違う?

A:同じ3トンクラスでもロングは全長が長くなる傾向があります。差は車種・架装で変わるため、同一メーカー/同一系列の仕様表で確認します。✅ 最後に確認すべきポイント:標準/ロングの型式・仕様を揃えて全長を照合する。

Q3:平ボディとバンで全長は変わる?

A:車両の設計や装備で差が出る場合があります。寸法だけでなく後端形状や荷捌きの必要スペースも含めて確認します。✅ 最後に確認すべきポイント:車庫奥行と停車位置の後方余裕をセットで確認する。

Q4:ユニック付きだと全長は長くなる?

A:架装内容や後方張り出しなどで条件が変わる場合があります。全長の数値に加えて停車位置・作業スペースの確保が重要です。✅ 最後に確認すべきポイント:架装仕様と停車位置条件(後方余裕・作業スペース)を事前に確定する。

Q5:狭い現場や住宅街で問題にならない?

A:全長だけでなく曲がり・切り返し・停車位置・誘導員の有無で成立可否が変わります。現場側制約を事前共有し、動線で判断します。✅ 最後に確認すべきポイント:曲がり角の写真/図面と車両条件を合わせて検討する。

Q6:車庫に入るか確認する方法は?

A:車両の全長を一次情報で確定し、車庫の奥行・入口・敷地内動線と照合します。✅ 最後に確認すべきポイント:停車姿勢(前後余裕)と出入り時の切り返し余裕を含めて確認する。

まとめ & CTA

結論は、3トントラックの全長は仕様で変わるため、目安で止めず一次情報で確定してから、車庫・進入路・停車位置の条件と照合することです。

理由は、呼称(3トン)は全長を保証せず、標準/ロング・ボディ形状・ユニック架装で前提が変わるためです。条件が曖昧なままだと、当日発覚の手配ミスが起きやすくなります。

補足として、全長の判断は寸法だけでなく曲がり・切り返し・停車位置まで含めて運用成立を確認すると、実務の失敗が減ります。

要点(短く)

- ✅ 3トントラックの全長は仕様(標準/ロング・ボディ形状・ユニック架装)で変わり、呼称から断定できない

- ✅ 判断は「目安 → 一次情報で確定 → 現場制約と照合 → 手配条件の文章化」の順が安全

- ✅ 全長は寸法だけでなく、曲がり/切り返し/停車位置まで含めて運用成立を判断する

🧭 次に取る行動(CTA)

候補車両の全長を車検証・メーカー仕様で確定し、車庫奥行・進入路の曲がり・停車位置の条件をチェックリストで棚卸しして、手配条件(全長上限/標準指定/ロング不可など)として明文化してください。

コメント