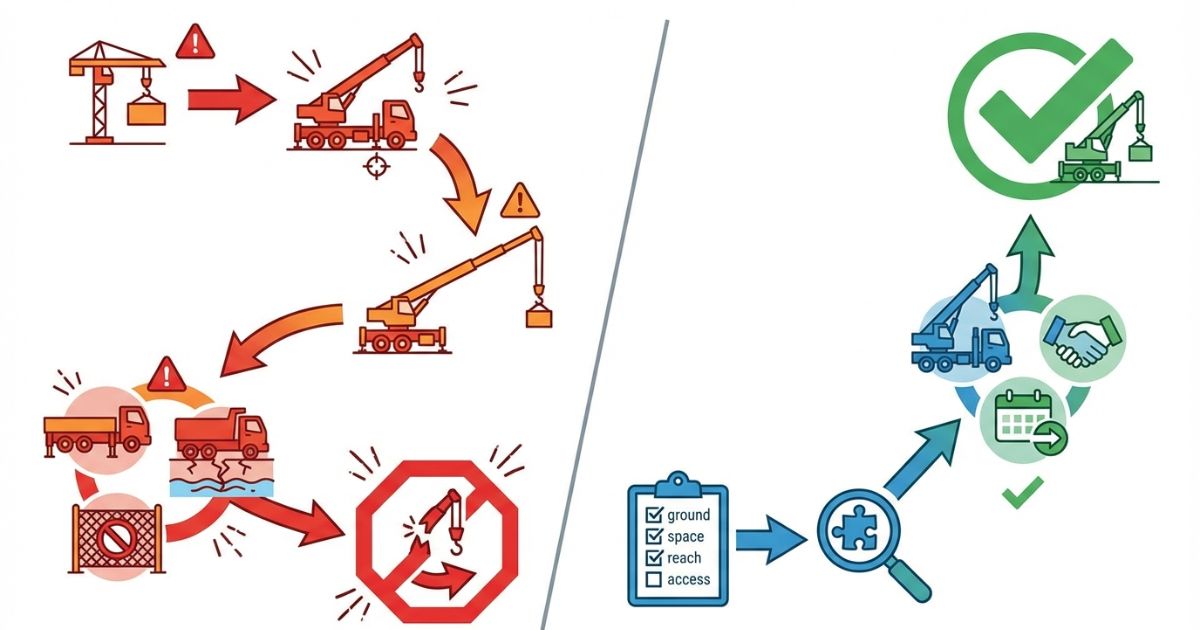

3tユニックの手配前は、「能力は足りそうだが本当に安全か」「当日中止にならないか」「判断ミスの責任を負いたくない」が同時に起きやすいです。数字だけを見ると成立しそうでも、現場条件が合わないと、作業中止・手戻り・事故リスクが一気に上がります。

結論は、条件に無理が出る現場では、3tユニックは向かない。です。

ここでの「向かない」は、単に吊れる・吊れないではなく、安全側の運用(余裕を持った据付・合図・立入管理)が成立しない状態を指します。能力表の数値だけで判断すると、当日になって「設置ができない」「半径が伸びて成立しない」「立入管理ができない」などで止まりやすいです。

本記事では「重量・作業半径(能力)」だけでなく、設置(アウトリガー)・地盤・進入・作業余裕の観点で“不向き条件”を線引きし、4tユニックや外注(クレーン作業)などへの切替判断まで落とし込みます。読後は、自分の現場で3tユニックを避けるべきか/何に切り替えるべきかを、事前に自信を持って判断できます。

なお、3tユニックは「軽量物の据付・資材の積み下ろし」などで強みが出ますが、作業半径が伸びる配置(道路越し・塀越し・障害物回避)や、設置面の有効幅が読みづらい現場では“可能でも注意が必要”になりやすいです。

3tユニックの前提(得意な作業・苦手になりやすい条件)を整理してから照合したい場合は、3tユニックの特徴を確認すると、現場条件とのズレを見つけやすくなります。

ユニック車ガイド編集部(現場手配・安全配慮の実務視点)

- ✅ 仕様表(定格荷重・作業半径)と現場条件(設置・地盤・進入)を照合して判断する方針

- ✅ 「使える条件」より「使わない判断」を明確化し、現場停止リスクを下げる

- ✅ 安全・法規に関わる記述は、社内の有資格者・現場責任者・レンタル会社の運用基準で最終確認する前提で整理

- ✅ 資格・法規は「役割により要件が変わる」ため、現場の体制に合わせて確認する

当てはまる選択肢が多いほど、3tユニックは「向かない」判断が安全側です。

- ✅ アウトリガーを十分に張れる設置スペースが確実にある

- ✅ 地盤(沈下・傾斜・段差)が安定しており、水平保持の見通しが立つ

- ✅ 吊り荷・作業半径に余裕があり、当日変更があっても成立しやすい

逆に、上の3つが「曖昧」「当日にならないと分からない」場合は、3tを選ぶほど停止リスクが上がりやすいです。特にアウトリガーは“張れそう”ではなく、敷板を置く面積も含めた有効幅で判断します。

「向かないのに手配してしまう」典型パターン

結論:3tユニックは「能力が足りそう」に見えても、現場条件のどこかに無理があると失敗しやすいです。

理由:仕様(定格荷重・作業半径)と、現場条件(設置・地盤・進入)は別の問題になりやすく、「能力内=安全」にならない場面があるためです。

補足:現場で止まりやすいのは、重量不足よりも「アウトリガーが張れない」「地盤が保てない」「進入・旋回・立入管理が成立しない」です。

初心者がやりがちなのは、仕様表の“最大値”や“代表値”を見て「いけそう」と判断し、実際の据付位置(車の停め位置)が変わって作業半径が伸び、結果として余裕が消えるパターンです。もう一つは、車両が現場に入れることと、クレーン作業として成立することを混同してしまうことです。

なぜ「能力が足りそう」でも失敗するのか

- ✅ 定格荷重・作業半径は「クレーン装置の能力」の話

- ✅ アウトリガー張出し・水平保持・周辺制約は「現場で成立するか」の話

- ⚠️ 能力が足りても、設置が不安定なら作業は成立しない(安全側の判断が必要)

また、能力表はアウトリガー張出し条件や姿勢(水平)を前提にしているため、張出しが不足したり、水平出しが難しい条件では、実務上「成立しない判断」を先に置く方が安全側です。

| 段取りフェーズ | 起きやすい“停止ポイント” | 事前に潰す観点 |

|---|---|---|

| 計画時 | 吊り荷情報が曖昧/据付位置が未確定 | 最大重量・吊り点・作業半径を確定 |

| 前日 | 進入路・設置位置・障害物が読めない | 道幅・曲がり・高さ制限・設置面の実測 |

| 当日 | アウトリガーが張れない/地盤が保てない/立入管理が成立しない | 中止基準・代替案(4t/外注/据付変更)を先に決める |

「計画時」で潰すべきなのは、吊り荷の最大重量だけでなく、吊り点(どこに掛けるか)と重心(姿勢が崩れないか)です。ここが曖昧だと、当日になって玉掛け条件が変わり、作業半径や姿勢が変化して成立しにくくなります。

「前日」では、進入可否だけでなく、据付位置までの導線(曲がり・段差・路肩)と、据付後に旋回しても干渉しない余裕まで読みます。車両が入っても、電線・庇・看板・樹木などが近いと実務上は中止判断になり得ます。

3tユニックが「向かない」のは、条件に無理が出る現場

結論:3tユニックが向かないのは、能力不足より先に「安全かつ安定して設置・運用できない条件」がある現場です。

理由:アウトリガー張出し・水平保持・進入・立入管理のどれかに無理があると、事故や当日中止のリスクが高くなり、段取りの安定を確保しにくいためです。

補足:作業可否は現場条件と運用ルール、当日の状況で変わります。安全側の判断として「無理があるなら実施しない」を前提に置くことが重要です。

ここでいう「無理」は、現場担当の感覚ではなく、再現性のある判断基準として置くのがコツです。例えば「敷板込みの有効幅が確保できない」「水平保持の見通しが立たない」「立入管理ができない」は、当日判断で揉めやすいポイントなので、先に中止・切替基準として決めておくと止まりにくくなります。

不向き判定の5大条件(1つでも無理があるなら要注意)

- ✅ アウトリガーを十分に張り出せず、安定した設置が確保できない

- ✅ 軟弱地盤・傾斜・段差で水平保持が難しい

- ✅ 重量や作業半径が能力ギリギリで、余裕を持った運用ができない

- ✅ 進入路や設置場所が狭く、旋回・退避・立入管理に無理が出る

- ✅ 連続重作業や長時間作業になりやすく、負荷が蓄積する運用

上の条件は単独でも危険側ですが、複数が同時に“ギリギリ”だと当日変更に耐えられず停止しやすいです。例えば「半径がギリギリ」かつ「設置面がギリギリ」のように、逃げ道がなくなる組み合わせが要注意です。

二次判断:別車両に切り替えると止まりにくくなる境界

- ✅ 作業余裕がなく、当日変更(寄せ位置ズレ・障害物・天候)に弱い

- ✅ 設置・地盤・進入のうち、複数項目が“ギリギリ”で成立している

- 🧭 停止リスクを下げる目的で、4tユニック・外注(クレーン作業)・段取り変更を検討する

この「境界」は、能力が足りるかどうかよりも、当日に少し条件が崩れたときに回復できるかで見ます。天候(雨で地盤が緩む)、荷姿の変更(パレット追加)、据付位置の微調整など、現場では“よくある変動”が起きる前提で余裕を残すのが安全側です。

「能力内でも向かない」を言語化する(仕様・できること/できないこと)

結論:重量と作業半径が能力内でも、設置・地盤・進入・立入管理に無理があるなら「向かない」判断が必要です。

理由:クレーン装置の能力は“条件が整ったとき”に発揮されます。条件が崩れると、事故・停止・手戻りにつながりやすいためです。

補足:3tユニックで無理をすると、転倒・接触・荷落下だけでなく、作業中止や再手配で工程が止まるリスクがあります。

「できる/できない」の境界を作るときは、能力表の数値だけでなく、アウトリガー張出し条件と据付位置をセットで扱います。例えば、同じ重量でも据付位置が遠いほど作業半径が伸び、余裕が減ります。さらに、障害物を避けて寄せ位置を変えると、当初の計画より半径が増えて成立しにくくなります。

また「可能だが注意が必要」なパターンとして、軽量物でも吊り点が不明確で姿勢が崩れる場合や、建物際で旋回方向に干渉物が近い場合があります。荷の重量よりも、姿勢・干渉・立入管理が成立しないことで中止判断になる点が誤解されやすいです。

誤解されやすいポイント:能力内でも危険になる条件がある

- ✅ 能力要素:定格荷重/作業半径(組み合わせで余裕度が変わる)

- ✅ 現場要素:アウトリガー張出し/水平保持/障害物/立入管理/退避導線

- ⚠️ 現場要素が成立しない場合は、能力要素だけで「できる」と判断しない

「小型だから大丈夫」「3tなら入る」は、車両のサイズ感の話に寄りがちですが、クレーン作業は張出し・水平・退避がセットです。特に道路沿いでは第三者が入り込みやすく、立入管理が成立しない場合は能力以前に不向きになります。

向かないケースで起きやすいリスク(代表例)

- ✅ 転倒リスク:地盤沈下・傾斜・段差で水平保持が崩れる

- ✅ 接触リスク:狭い設置で旋回時に障害物へ寄る

- ✅ 荷落下リスク:吊り荷の姿勢・吊り点・玉掛け条件が不十分

- ✅ 停止リスク:アウトリガーが張れず当日中止/再手配で工程が止まる

これらのリスクは、運転の上手さで解消できるものではなく、設置条件と運用体制で決まります。対策は「当日なんとかする」ではなく、段取りで中止・切替を含めておくことが実務的です。

見落としやすい“能力以外”の落とし穴

- ✅ 張出し幅:敷板を置く面積も含めて確保できるか

- ✅ 水平:傾斜・段差があり、水平出しに無理がないか

- ✅ 旋回・退避:旋回で寄る方向に人・物・設備がないか

- ✅ 立入管理:合図者・バリケード等で立入制限が成立するか

- ✅ 上空・側方:電線・庇・看板・樹木などの干渉がないか

特に「敷板」は、あれば良いというより、敷板を置ける面積が確保できるかが先です。地盤が弱いほど敷板が重要になり、必要面積も増えるため、狭小現場では「敷板が置けずに中止」になりやすいです。

不向きを避ける:チェックリスト・比較表・失敗回避

結論:不向きを避ける最短ルートは、手配前に「不足条件」を見える化し、切替先(4t/外注)まで決めておくことです。

理由:現場で揉める原因は「条件が曖昧」「当日初見」「代替案がない」です。チェックリストと比較表で判断をテンプレ化すると、停止リスクを下げやすいです。

補足:数値の断定は車両個体差があります。仕様表と現場実測を前提に、余裕の有無で判断してください。

チェックリストは、社内や協力会社との共有にも使えます。特に「吊り荷情報」「据付位置」「進入条件」は、関係者の認識ズレが起きやすいので、曖昧な項目が1つでも残るなら3tは不向き寄りという判断基準にしておくと止まりにくくなります。

チェックリスト:手配前に確認する10項目(不向き判定に直結)

- ✅ 吊り荷の最大重量(1回の最大)

- ✅ 吊り荷の形状・吊り点・重心(姿勢が崩れないか)

- ✅ 吊り具・玉掛けの可否(現場体制で実施できるか)

- ✅ 作業半径(据付位置から吊り位置までの距離を確定)

- ✅ 作業回数・想定時間(連続重作業・長時間にならないか)

- ✅ 立入管理(合図者・区画・退避導線が成立するか)

- ✅ アウトリガー張出しに必要な幅(敷板込みで確保できるか)

- ✅ 地盤条件(沈下・傾斜・段差・埋戻し・雨天時)

- ✅ 進入条件(道幅・曲がり角・高さ制限・段差)

- ✅ 設置場所の旋回・待機・退避余裕(当日変更に耐えられるか)

上のうち、特に「作業半径」「アウトリガー幅」「地盤条件」は、現場での“後戻り”が難しい項目です。ここが曖昧なら、当日判断で中止になりやすい前提として扱います。

| 比較対象 | 余裕度(設置・能力・許容誤差) | 停止リスクの下げやすさ | 向いている条件(例) |

|---|---|---|---|

| 3tユニック | 条件が揃うと成立しやすいが、ギリギリ条件に弱い | 条件不足があると一気に上がる | 設置・地盤・進入が安定し、作業余裕がある |

| 4tユニック | 余裕を作りやすい(ただし現場条件次第) | 当日変更への耐性が上がりやすい | 能力・半径・段取りに余裕が欲しい/変更があり得る |

| 外注(クレーン作業) | 高リスク条件でも成立させるための選択肢になりやすい | 停止リスクを下げる目的で選びやすい | 狭小・軟弱・能力ギリギリ・立入管理困難が重なる |

正解は現場条件で決まります。比較表は「どれが安全側か」を考えるための材料として使ってください。

比較のポイントは、単に能力が高いかではなく、条件が揃わないときに“止まらずに進められる余地”があるかです。3tでギリギリを通すより、4tで余裕を作った方が、結果的に工程が安定しやすい場面があります。

4tユニックへの切替が必要になる典型条件を先に押さえたい場合は、4tユニックが必要な理由を確認すると、「余裕を作るべき境界線」を現場の判断軸として整理しやすくなります。

失敗例→回避策(原因→兆候→回避で統一)

- ✅ 原因:設置面の有効幅が不足(敷板込みで想定していない)

- ✅ 兆候:現場到着後に「張出しが足りない」指摘が出る

- ✅ 回避:設置面の確保幅を実測し、代替据付案を事前に用意する

補足として、道路幅や敷地境界で張出しが制限される現場では、据付位置を少し変えただけで半径が増え、さらに成立しにくくなることがあります。先に「張出しが満たせないなら切替」の基準を置くと揉めにくいです。

- ✅ 原因:据付位置がずれ、距離が伸びる(障害物回避・寄せ位置変更)

- ✅ 兆候:当日「もう少し寄せられないか」調整が発生する

- ✅ 回避:据付位置基準で距離を確定し、寄せ位置ズレを想定して余裕を取る

半径が増える典型は「車両を寄せるはずが寄せられない」ケースです。駐停車位置が数十cm〜1mずれるだけでも、作業半径の余裕が消えることがあるため、“最悪位置”で成立するかを前提に見ます。

- ✅ 原因:軟弱地盤で沈下し、水平保持が崩れる

- ✅ 兆候:敷板の沈み・傾きが見える/水平が取りづらい

- ✅ 回避:地盤確認と敷板前提で段取りし、中止基準や外注切替基準を先に決める

雨天時は表面が締まって見えても、下層が緩くなる場合があります。地盤が読めない現場は、敷板で対応する以前に、据付を変える/車両を変える選択肢まで用意しておくと安全側です。

- ✅ 原因:道幅・曲がり角・高さ制限の見落とし

- ✅ 兆候:現場手前で立ち往生/誘導しても入れない

- ✅ 回避:進入経路を事前確認し、設置位置までの導線を確定する

進入は「最短ルート」ではなく、曲がり角・路肩・段差まで含めて成立するルートを確定します。現場周辺の一時停車場所がないと調整も難しいため、手配前に待機・切り返し余地も確認しておくと止まりにくいです。

費用感:レンタル・購入・外注の考え方(迷ったらどうする)

結論:迷う現場ほど、費用だけで決めず「停止リスクを下げる手段」を優先して選ぶ方が安全側です。

理由:当日中止や再手配が起きると、レンタル費だけでなく工程・人員・搬入計画の手戻りコストが膨らみやすいためです。

補足:金額は地域・期間・条件で変わるため断定しません。判断は「条件が揃うか」「当日変更が出ても成立する余裕があるか」で行ってください。

費用感を考えるときは、見積の金額差だけでなく、中止・再手配になった場合の損失(人員待機、搬入延期、工程遅延)も含めて見ます。結果として「最初から安全側の手配」にした方がトータルで安く済むケースがあります。

レンタルで向かないケース(条件提示)

- ✅ 当日変更が多く、据付位置や作業半径が確定できない

- ✅ 現場情報(地盤・進入・設置面)が揃わない

- ✅ 不向き条件が混ざり、停止リスクが高い

レンタルは前提情報が揃っているほど成立しやすいです。逆に「当日見て判断」の割合が増えるほど停止リスクが上がるため、条件が揃わないなら車格アップや外注切替まで含めて検討します。

購入・長期リースの前に整理すべき前提(条件提示)

- ✅ 同種の現場が繰り返し発生し、運用ルールを固定できる

- ✅ 安全管理と有資格体制が継続的に回る

- ✅ 仕様確認・点検・作業計画の運用が現場に根付く

購入・長期リースは「運用が回る体制」が前提です。車両を持っていても、点検・保管・運用ルールが曖昧だと、現場側の停止リスクは下がりません。

外注(クレーン作業切り出し)が安全側になるケース

- ✅ 狭小・軟弱・能力ギリギリが重なり、余裕が作れない

- ✅ 立入管理が難しく、第三者リスクが高い

- ✅ 当日判断で中止になりやすく、工程停止の影響が大きい

外注は「条件が厳しい現場を成立させる」ための選択肢になりやすいです。自社手配の範囲を超える場合は、無理に3tで通さず、段取りとして切り替える方が安全側です。

安全・法規・資格の注意(確認手順として整理)

結論:安全・法規・資格は「役割」と「現場体制」で要件が変わるため、確認手順を先に決めることが重要です。

理由:運転、クレーン操作、合図、玉掛けは担当が分かれやすく、体制次第で必要な確認事項が変わるためです。

補足:本記事は一般的な判断材料の整理です。最終判断は社内ルール・現場責任者・レンタル会社の運用基準に合わせてください。

この章で大事なのは、免許・資格を単体で覚えることではなく、「誰が何を担当するか」→「必要な要件を確認する」順番で整理することです。現場では「運転はできるが操作は別」「合図者がいない」「玉掛け担当が不在」などで成立しなくなることがあります。

また、法規や資格は車両の仕様や運用条件で要件が変わるため、断定せず、社内の有資格者や現場責任者、レンタル会社の運用基準で最終確認する前提に置くことが安全側です。誤認が起きやすいのは「車両が小さいから要件が軽いはず」という思い込みで、実際は作業内容と役割で要件が分かれます。

安全:作業可否は「現場条件×運用ルール×当日判断」で決まる

- ✅ 無理に実施しない(不向き条件がある場合は中止・切替を前提にする)

- ✅ 中止判断を段取りに含める(代替案を用意して工程を止めない)

- ⚠️ 余裕がない条件での強行は、事故・停止リスクが上がる

安全側の運用としては、「当日見て決める」よりも、段取りの時点で中止基準と切替基準を決めておく方が止まりにくいです。作業が成立しない条件が見えたら、早い段階で判断できる体制にします。

法規・資格:運転・操作・合図・玉掛けで要件が分かれる

- ✅ 「誰が何を担当するか」で確認事項が変わる(運転/操作/合図/玉掛け)

- ✅ 社内ルール・現場責任者の判断・レンタル会社の運用基準で最終確認する

- ✅ 迷う場合は、作業計画の段階で確認先を決めておく

誤認しやすいのは、運転できる人が「そのままクレーン操作もできる」と思ってしまうケースです。現場体制によって要件が変わるため、作業前に担当と確認先(社内ルールや運用基準)を揃えるのが実務的です。

事前に揃える資料(判断を速くする)

- ✅ 仕様表:定格荷重・作業半径(クレーン装置の前提)

- ✅ 車検証情報:車両区分・寸法(進入・設置の前提)

- ✅ 現場図面:搬入経路・設置位置(作業半径の確定)

- ✅ 吊り荷情報:重量・形状・吊り点(玉掛け・姿勢の前提)

資料を揃える目的は、数値を暗記することではなく、手配段階で「条件が揃っているか」を判断できる状態にすることです。特に現場図面と据付位置が固まると、作業半径が確定して停止リスクを下げやすくなります。

FAQ:3tユニックが向かないでよくある質問

Q. 能力表上は足りるのに、向かないと判断するのはどんなとき?

A. 設置(アウトリガー張出し)・地盤・進入・立入管理に無理が出る場合は、能力内でも不向きになり得ます。

次に確認すべきポイントは、据付位置を仮決めして作業半径が当日伸びても余裕が残るか、そして敷板込みでアウトリガーの有効幅が確保できるかです。

Q. 狭い現場でも3tなら入れるのでは?

A. 車両が入れても、アウトリガーと旋回・退避の余裕が確保できない場合は避ける判断が安全側です。

次に確認すべきポイントは、車両が入った後に張出し・旋回・退避導線が同時に成立するか、第三者を含めた立入管理ができるかです。

Q. 軟弱地盤でも敷板があれば大丈夫?

A. 敷板は対策の一部ですが、沈下や水平保持が確保できない場合は中止や外注の判断が必要です。

次に確認すべきポイントは、敷板を置ける面積と位置が確保できるか、雨天時を含めて水平保持の見通しが立つかです。

Q. 4tに上げる判断はどこで決める?

A. 余裕が作れず当日変更に弱い条件(重量・作業半径・設置・進入)が重なるほど、4t検討が合理的です。

次に確認すべきポイントは、設置・地盤・進入のうちギリギリ項目が複数あるか、そして当日変動があっても成立し続ける余裕が作れるかです。

Q. レンタル会社に伝えるべき情報は?

A. 吊り荷情報、作業半径、設置スペース(張出し)、地盤条件、進入条件、作業内容(時間・回数・立入管理)をセットで伝えると判断が早くなります。

次に確認すべきポイントは、吊り荷の最大重量だけでなく、吊り点・姿勢と据付位置をセットにして、当日調整が必要になりそうな項目を先に共有することです。

まとめ:不向き条件が1つでもあるなら切替判断を先に用意する

- ✅ 3tユニックが向かないのは、能力不足だけでなく「設置・地盤・進入・作業余裕」に無理が出る現場

- ✅ 「能力内=安全」ではないため、アウトリガー張出しと水平保持を最優先で確認する

- ✅ 余裕が作れず当日変更に弱い条件は、4tユニックや外注へ切り替える方が停止リスクを下げやすい

チェックリストに沿って「設置(アウトリガー)×地盤×進入×作業余裕」の不足条件を洗い出し、1つでも無理がある場合は4tユニックまたは外注(クレーン作業)へ切り替える判断をします。

コメント