4tトラックの手配直前は、「荷台に載るはず」が外れて工程が止まる不安が強くなります。原因は、内寸と外寸の見落とし、平ボディと箱車の前提違い、標準・ロング・ワイドの混同が重なりやすいためです。

4tトラックの荷台寸法図は、内寸・外寸の違いを理解し、用途と積載物に合う車型を選ぶための判断材料になります。寸法図を眺めるだけで終わらせず、読み分け→用途別判断→実車確認の最短手順まで落とし込むと、積載不可や車型ミスの手戻りが減ります。

この記事では、積載物(梱包・パレット込み)の外形と現場条件をもとに、4tの車型(標準・ロング・ワイド)と架装(平ボディ・箱車)を条件付きで絞り、最終確認ポイントを明確化します。

トン数が変わると「同じ見方でよいか」が不安な場合は、【2トントラックの荷台サイズ】内寸・外寸の見方と用途別の選び方で、内寸・外寸の読み分けと用途別判断の手順を先に整理すると判断のブレが減ります。

ユニック車ガイド編集部(現場手配・段取りの実務目線)

寸法図は一次判断に有効ですが、最終は手配候補車両の実車寸法(仕様表・業者回答)で確定してください。箱車は内寸だけでなく開口条件、平ボディは固定条件まで含めて確認すると手戻りが減ります。

- ✅ 寸法図は「判断補助」であり、断定より確認手順を重視

- ✅ 外寸ではなく有効寸法(床面・内寸・開口)を優先して確認

- ✅ 不明点は写真・寸法を添えて業者に条件付き確認で最終確定

4tトラックの「荷台寸法図」で迷う理由(課題の全体像)

4t=同じ荷台ではない(標準/ロング/ワイド+平/箱で前提が変わる)

4tは「積載クラスの呼称」であり、荷台寸法が1つに決まるものではありません。同じ4tでも、標準・ロング・ワイドの車型差と、平ボディ・箱車の架装差で、寸法図の前提が変わります。

- ✅ 車型(標準/ロング/ワイド)で「長さ・幅・取り回し条件」が変わりやすい

- ✅ 架装(平ボディ/箱車)で「見るべき寸法(床面/内寸/開口)」が変わる

寸法の取り違えで起きる典型トラブル(収まるはず→成立しない)

寸法が「足りる」と思っても、見ている寸法が違うと現場で成立しません。特に内寸・外寸、箱車の開口、平ボディの固定条件が抜けると、積載不可や積み直しにつながります。

- ⚠️ 外寸で判断してしまい、内寸や有効寸法が足りない

- ⚠️ 箱車で内寸は足りるが、開口が通らない

- ✅ 平ボディで載るが、固定・養生の余白が取れない

このページの前提(寸法図=一次判断、最終は実車寸法)

寸法図は一次判断に使い、最終判断は実車寸法(仕様表・業者回答)で確定します。同じ車型名でも架装や仕様で差が出るため、寸法図だけで積載可否を断定しない運用が安全です。

結論と判断軸(内寸・外寸を読み分けて可否判断する)

結論(要約)

4tトラックの荷台寸法図は、内寸と外寸を正しく見分け、標準・ロング・ワイドや平ボディ・箱車の前提差を踏まえて読むことで、積載物と用途に適合する車型を判断できます。

- ✅ 外寸ではなく有効寸法(床面・内寸・開口)を確認する

- ✅ 標準・ロング・ワイドで寸法前提が変わる

- ✅ 平ボディと箱車で見るべき寸法が異なる

- ✅ 最終判断は実車寸法や業者回答で行う

判断軸①(一次判断):積載物が荷台の“有効寸法”に入るか

一次判断は「有効寸法」で行います。有効寸法は、用途と架装によって見る対象が変わります。

- ✅ 平ボディ:床面の有効寸法(床面長・床面幅)を優先

- ✅ 箱車:内寸に加えて開口(扉の幅・高さ)を必ず確認

判断軸②(二次判断):現場条件で成立するか(進入・転回・高さ制限)

二次判断は「現場で成立するか」です。荷台に入っても、進入・転回・待機・高さ制限などで車型が成立しない場合があります。

- ✅ 進入路の幅・曲がり角・段差で無理がないか

- ✅ 転回・待機・荷下ろし導線が確保できるか

- ✅ 箱車は高さ制限や屋内導線の条件も確認する

判断フロー(最短手順)

判断は「荷物→車両→現場→確定」の順で進めると迷いが減ります。寸法図は途中の一次判断で使い、最後は実車情報で確定します。

| 手順 | やること | 確認ポイント |

|---|---|---|

| 1 | 荷物外形を確定 | 梱包・パレット込みの長さ/幅/高さ、荷姿、天地指定 |

| 2 | 架装を仮決め(平/箱) | 平=床面、箱=内寸+開口が成立するか |

| 3 | 車型を仮決め(標準/ロング/ワイド) | 有効寸法の余裕と現場導線の両立 |

| 4 | 寸法図・仕様で一次判断 | 外寸ではなく床面/内寸/開口などの有効寸法 |

| 5 | 現場条件と突合 | 進入・転回・待機、(箱)高さ制限 |

| 6 | 条件付きで業者に確認 | 実車寸法で確定できるか、代替案はあるか |

荷台寸法図の読み方(内寸・外寸・有効寸法の見分け)

寸法図で出てくる代表用語(外寸/内寸/有効寸法/開口/床高)

寸法図は用語を正しく拾うと読み間違いが減ります。判断に使う順に並べると、確認の抜けが防げます。

| 用語 | 意味 | 判断での使いどころ |

|---|---|---|

| 外寸 | 車体全体の大きさ | 進入・転回など現場成立の判断で使う |

| 内寸 | 荷物が入る内側の寸法 | 箱車の積載可否の一次判断で使う |

| 有効寸法 | 実際に使える床面・内側の寸法 | 平=床面、箱=内寸を中心に見る |

| 開口 | 扉や入口の幅・高さ | 箱車で内寸より先に詰む条件 |

| 床高 | 地面から荷台床面までの高さ | 積み降ろし段取り・スロープ等の判断に影響 |

外寸と内寸を取り違えないコツ(見るべき線・注記・単位)

取り違えを減らすコツは「目的で見る寸法を先に決める」ことです。積載の一次判断は有効寸法、現場成立は外寸を使います。

- ✅ 「積めるか」を判断するときは外寸ではなく床面・内寸・開口を優先

- ✅ 「入るか」を判断するときは外寸(車体全体)を優先

- ✅ 図の注記に「内寸」「外寸」「有効」などの表記があるかを先に探す

箱車は「内寸+開口」で二重チェックが必要

箱車は内寸が足りても、開口が通らないと積載が成立しません。開口は扉形式や仕様で差が出るため、寸法図で確認できない場合は実車情報で確定します。

- ✅ 内寸:荷物を「置ける」かの条件

- ✅ 開口:荷物を「入れられる」かの条件

- ⚠️ 内寸だけで断定すると、開口で手戻りが発生しやすい

平ボディは「載る」だけでなく「固定できる」まで見る

平ボディは床面に載せられても、固定・養生が成立しないと安全に運べません。固定方法は荷姿や現場ルールで変わるため、余白や支点の確認が必要です。

- ✅ 荷物外形に対して余白が確保できるか

- ✅ 固縛・養生の支点を確保できるか

- ⚠️ 固定条件が不明な場合は、推測で決めず業者に条件付き確認する

標準・ロング・ワイド/平ボディ・箱車で変わるポイント(仕様・できること/できないこと)

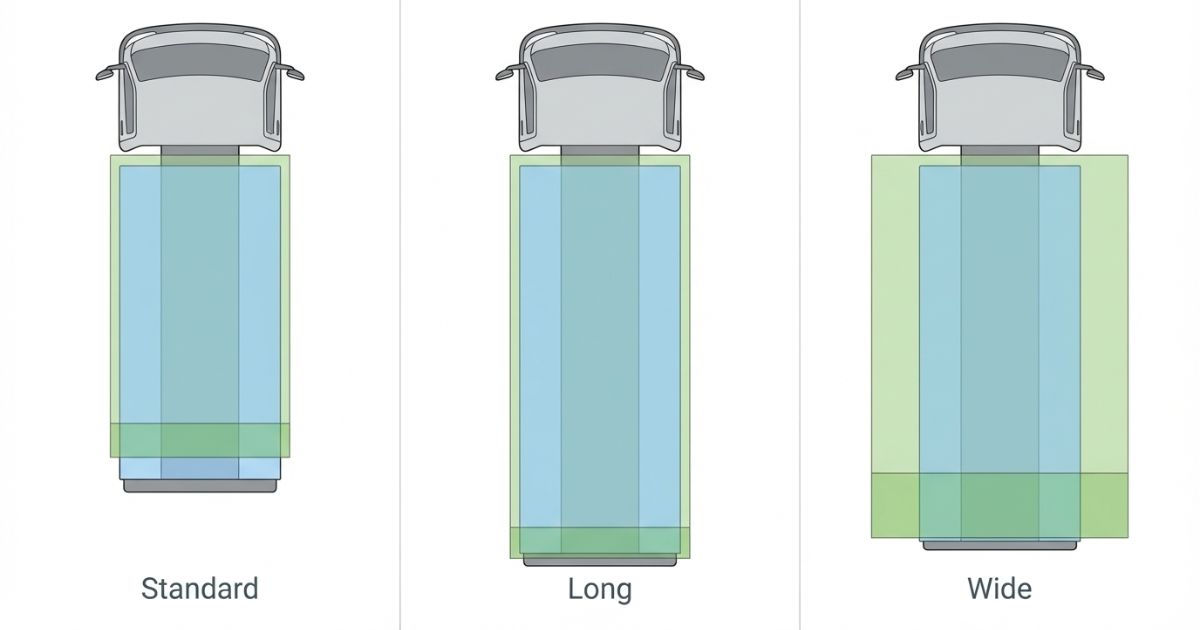

標準・ロング・ワイドの違い(どこが変わりやすいか)

車型差は「有効寸法の余裕」と「現場成立条件」の両方に影響します。ロングやワイドは積載の余裕が出ても、導線や転回で成立しない場合があります。

- ✅ 標準:現場成立しやすいが、有効寸法に余裕が出にくい場合がある

- ✅ ロング:長尺物の成立に有利だが、転回・待機条件が厳しくなる場合がある

- ✅ ワイド:幅の余裕が出やすいが、進入路幅やすれ違い条件が厳しくなる場合がある

平ボディと箱車の違い(用途と成立条件が変わる)

平ボディは床面の自由度、箱車は保護と内寸・開口の制約が中心です。用途に合う方を選び、見るべき寸法を切り替えます。

| 比較項目 | 平ボディ | 箱車 |

|---|---|---|

| 一次判断で見る寸法 | 床面の有効寸法(長さ・幅) | 内寸+開口(幅・高さ) |

| 向きやすい条件 | 形が不揃い、長尺、固定方法を工夫できる | 濡れ・汚れを避けたい、保護したい、箱内で安定させたい |

| 詰まりやすい条件 | 固定・養生の余白が取れない | 開口が通らない、内寸に余裕がない |

できること/できないことの整理(誤解を潰す)

寸法が足りても成立しないケースがあるため、条件を分けて整理します。積載可否は寸法だけで決めず、開口・固定・導線まで含めて判断します。

- ✅ できること:有効寸法に収まり、固定または箱内安定が成立する積載

- ✅ 条件付き可:余白が少ないが荷姿変更や分割で成立する可能性がある積載

- ⚠️ できない:開口が通らない、固定が成立しない、現場導線が成立しない積載

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

チェックリスト(一次判断:荷物・車両・現場を同時に揃える)

チェックは「荷物・車両・現場」を同時に揃えると抜けが減ります。寸法図は車両の一次判断に使い、最後は実車情報で確定します。

| 区分 | 確認項目 | メモ |

|---|---|---|

| 荷物 | 梱包/パレット込み外形(長さ・幅・高さ)、荷姿、天地指定、点数 | 並べ方(何列・何段)を想定 |

| 車両 | 平=床面有効寸法+固定条件、箱=内寸+開口+床高 | 仕様表・実車寸法で確定 |

| 現場 | 進入路、曲がり角、段差、転回、待機、(箱)高さ制限 | 写真や地図で共有すると精度が上がる |

比較表(平ボディ vs 箱車:選択基準)

選択は「推奨」ではなく「条件で分岐」させると安全です。判断に使う寸法が変わるため、最初に分岐させると迷いが減ります。

| 条件 | 向きやすい架装 | 確認する寸法 |

|---|---|---|

| 濡れ・汚れを避けたい | 箱車 | 内寸+開口(幅・高さ) |

| 長尺物・不揃い荷物が多い | 平ボディ | 床面有効寸法+固定余白 |

| 搬入導線に高さ制限がある | 条件次第(平/箱) | 外寸(高さ)+導線条件 |

失敗例→回避策(現場で起きがちな3パターン)

失敗はパターン化して先に潰すと手戻りが減ります。寸法図で一次判断しても、最後に成立を左右するポイントが残ります。

| 失敗例 | 起きる理由 | 回避策 |

|---|---|---|

| 箱車:内寸OKでも開口NG | 入口条件が別管理になりやすい | 開口寸法を先に確認し、荷姿変更や分割可否を整理する |

| 平ボディ:載るが固定NG | 余白・支点の検討が後回しになる | 固定・養生条件を先に確認し、余白が取れない場合は分割や車型変更を検討する |

| ロング/ワイド:積めるが入らない | 導線・転回条件が厳しくなる | 現場導線を先に確定し、標準へ戻す判断を用意する |

代替案(判断が割れたときの逃げ道)

判断が割れた場合は代替案を同時に準備すると工程が守れます。代替案は「成立条件を減らす」方向で考えると整理しやすくなります。

- ✅ 荷物の分割・複数便で外形条件を下げる

- ✅ 標準車型へ戻して現場成立を優先する

- ✅ 荷姿変更が可能な場合は開口・固定条件を満たす形に調整する

- ✅ 時間帯調整で進入・待機条件を改善できる場合は検討する

費用感・レンタル/購入/外注の考え方(条件付きで整理)

寸法条件(車型/平箱の指定)がコストに影響しやすいポイント

車型や架装の指定が厳しいほど、手配の選択肢が狭まりやすくなります。その結果、稼働条件(待機・切り返し・時間帯)で費用が変動しやすくなる場合があります。

- ✅ ロング・ワイド指定は現場成立条件が増えるため、下見や条件確認が増える場合がある

- ✅ 箱車指定は内寸・開口・高さ制限の確認が増える場合がある

- ✅ 不確定要素が多い場合は、条件付きで見積の前提を揃えると比較しやすい

見積で確認すべき項目(抜け防止)

見積は「料金体系」と「追加条件」を先に揃えるとブレが減ります。比較は同条件に揃え、条件が違う場合は前提を書き分けます。

- ✅ 料金体系(時間制/距離制/日当など)と延長条件

- ✅ 待機・荷待ちの扱い、休日夜間の条件

- ✅ 保険・補償の範囲と免責条件

- ✅ 箱車は高さ制限・ルート条件の前提が入っているか

外注時に共有すべき指示情報(手配精度を上げる)

共有情報が揃うほど、業者は「条件付きで確定」しやすくなります。寸法図の読み違いを防ぐために、判断に必要な情報をまとめて伝えます。

- ✅ 荷物:外形(梱包・パレット込み)と写真、点数、並べ方の希望

- ✅ 現場:進入路と荷下ろし位置の写真、転回・待機の可否、高さ制限

- ✅ 目的:平/箱の希望理由、標準/ロング/ワイドの希望、代替案の許容範囲

安全・法規・資格の注意(確認手順を明確化)

過積載・荷崩れ・固縛(寸法と別軸の必須確認)

荷台寸法が足りても、安全が成立しないと運行は成立しません。最大積載量、荷重配分、固定・養生の成立は、寸法とは別軸で必ず確認します。

- ✅ 最大積載量に対して荷物重量が上回らないか

- ✅ 荷重配分が偏らず、荷崩れのリスクが低いか

- ✅ 固縛・養生の方法が荷姿に対して成立するか

道路交通・車両制限(高さ制限・重量制限・通行規制)

現場までのルート条件が不明な場合は、推測で車型を確定しない運用が安全です。高さ制限・重量制限・通行規制が絡む場合は、条件を確認してから車型を決めます。

- ✅ 高さ制限がある導線は、箱車や車両外寸(高さ)で影響が出やすい

- ✅ 重量制限があるルートは、積載と車両条件の前提が必要

- ⚠️ 条件が不明な場合は、管理者・業者・公的案内で確認してから確定する

必要免許・資格(状況で変わる可能性)

運行・作業に必要な免許や資格は、車両条件と業務条件で変わる可能性があります。手配の確定前に、社内ルールと業者条件を確認します。

- ✅ 業務として運行する場合は社内の安全管理・運行管理ルールを優先

- ✅ 作業が伴う場合は、役割分担と必要要件を業者に確認する

- ✅ 不明点は条件付きで確認し、断定しない

FAQ

4tトラックの荷台寸法はどれくらいが一般的?

車型(標準・ロング・ワイド)と架装(平ボディ・箱車)で変わるため、レンジで把握し、最終は手配候補車両の実車寸法で確定します。

寸法図で見るべきは外寸?内寸?

積載の一次判断は有効寸法(平=床面、箱=内寸+開口)を優先し、現場成立の判断で外寸を使います。

箱車の内寸が足りていれば必ず積める?

開口条件で成立しない場合があるため、内寸だけで断定せず、開口(幅・高さ)を二重チェックします。

ロング/ワイドは余裕があるほど良い?

有効寸法の余裕が出ても、進入・転回・待機などの現場導線で成立しない場合があるため、条件で判断します。

パレットは何枚積める?

パレット規格、荷物込み外形、並べ方、荷台幅/内寸幅で変わるため一律に断定できません。外形と並べ方を確定して一次判断します。

最短で失敗を減らすには?

荷物外形→架装仮決め→車型仮決め→寸法図で一次判断→現場条件→実車寸法で確定、の順で進めると手戻りが減ります。

まとめ & CTA(要点→次の行動)

4tトラックの荷台寸法図は、内寸・外寸の読み分けと前提差(標準/ロング/ワイド、平/箱)を押さえると、用途に合う車型判断に使えます。最終は実車寸法と現場条件で確定し、寸法図だけで断定しない運用が安全です。

- ✅ 有効寸法(床面・内寸・開口)で一次判断する

- ✅ 車型差と架装差で前提が変わる

- ✅ 実車寸法と現場条件で最終確定する

次に取る行動(最短手順)

- 荷物外形(梱包・パレット込み)を確定する

- 平ボディ/箱車と車型(標準/ロング/ワイド)を仮決めする

- 有効寸法(平=床面、箱=内寸+開口)を実車ベースで確認する

- 現場条件(進入・転回・高さ制限)と突合する

- 不安点を寸法・写真付きで共有し、条件付き回答で最終確定する

コメント