4tトラックを手配する直前は、「現場に入るか」「停められるか」「荷役が成立するか」が同時に不安になりやすいです。寸法を調べても、外形(全長・全幅・全高)と荷台(内寸)が混ざったまま判断してしまうと、当日に進入不可や停車不可で段取りが止まりやすくなります。

特に4tは、荷台内寸が足りるかどうかだけでは成立しません。入口幅や曲がり角の余地、高さ制限、停車位置の余白など、現場とルートの条件が1点でも不足すると「到着したが作業に入れない」になりやすいです。外形と荷台を切り分けて見るだけで、止まりやすい原因の洗い出しが具体化します。

結論は、4tトラックのサイズは2tより大きく、全長・全幅・全高を現場条件と照合して判断することです。寸法は数字を覚えるためではなく、当日に止まる原因を事前に洗い出すための材料です。

外形寸法は「通れるか」「曲がれるか」「停められるか」に直結します。荷台内寸は「荷物が積めるか」「積み方が成立するか」に直結します。混同すると、荷台は足りるのに入口幅で詰まる、入れたのに停車余白がなく荷役動線が取れない、といった失敗が起きます。

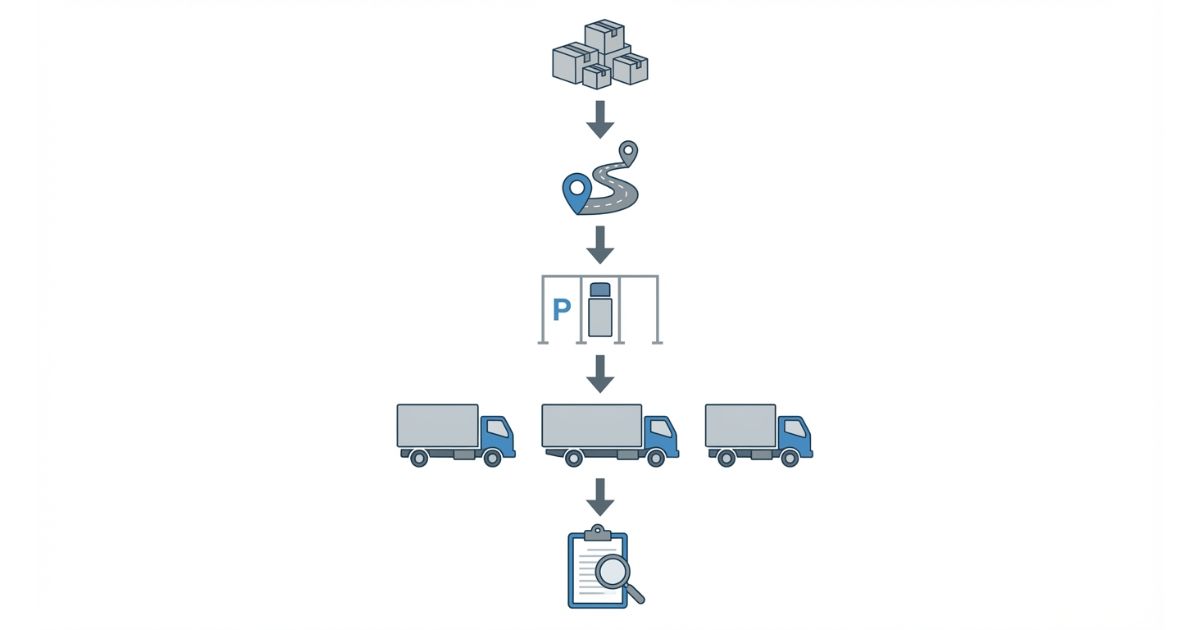

この記事では、寸法の羅列ではなく、進入・停車・荷役の判断に落とす「照合手順(荷物→ルート→現場→車型→車両情報)」で整理します。読後は、標準・ロング・ワイドの候補を、ルートと現場条件から無理なく絞れる状態になります。

照合手順を固定すると、「どこが危ないか」「何を測れば判断が前に進むか」が明確になります。迷いが残る場合も、推測で決めずに測定と仕様確認に戻れるため、手配ミスと作業中断の両方を減らしやすくなります。

2tと4tの違いを「同じ測り方・同じ単位」で揃えて把握したい場合は、【2トントラックのサイズ】全長・全幅・全高の目安と代表車種の違いで2t側の基準を確認すると、照合のズレが減ります。

ユニック車・トラック系SEO編集者(現場判断に役立つ手順化を重視)。寸法は目安として扱い、断定せず、現場条件と車両条件を照合する手順で判断できるように整理します。

本記事はYMYL領域ではありませんが、安全・法規・運転条件は断定を避け、確認手順として記載します。最終判断は車両情報(仕様表・車検証等)と現場条件の照合で確定してください。

4tトラックのサイズで迷うポイント(課題の全体像)

結論:4tトラックの手配で迷いが出る原因は、外形寸法と荷台内寸を混同し、ルート・停車条件の確認が後回しになることです。

理由:4tは2tより一回り大きく、荷台が成立しても「曲がれない」「停められない」で止まるケースが出やすくなります。

補足:寸法は暗記ではなく、成立しない要因の洗い出しに使うと判断が早くなります。

具体:入口幅、曲がり角、制限物の高さ、停車枠の余白を先に決め、外形寸法と同じ単位で照合します。

迷いが出やすいのは、確認順が逆になりやすいからです。荷台内寸だけ確認して「積める」と判断し、最後にルートの高さ制限や曲がり角を見て成立しないと分かると、再手配や時間ロスが発生します。逆に、厳しい条件を先に潰すと、候補車型が自然に絞れます。

また、寸法の「本体」だけ見て、ミラー張り出しや荷役時の余白を忘れると、進入はできても停車後の荷役動線が取れないことがあります。外形寸法は安全側に余裕を見て照合し、現場の測定ポイントを残して共有するとズレが減ります。

なぜ「サイズが分かっても判断できない」のか

- ✅ 外形(全長・全幅・全高)と荷台(内寸)を混同しやすい

- ✅ ルートの「幅」「曲がり」「高さ」を後回しにして当日詰まる

- ✅ 停車位置の余白(荷役動線・人の動線)を見落としやすい

外形と荷台を混同すると、「荷台は足りる=作業できる」になりやすいです。しかし、現場では停車位置の取り方や誘導体制、第三者動線の有無で、同じ寸法でも成立可否が変わります。寸法は単体では答えにならず、条件と照合して初めて判断材料になります。

ルート条件の後回しもよくある原因です。入口幅は通れても、奥の曲がり角で切り返しができない、途中の高架や看板で高さが足りない、といった「途中で止まる」パターンは避けたい失敗です。ルートは現場直前だけでなく、進入路全体で確認します。

停車余白の見落としは、到着後に発覚しやすいです。停車枠に収まっても、荷役スペースが確保できず作業が成立しないと、移動や交通整理が必要になります。停車位置は車体が収まるかだけではなく、荷役動線と人の動線が分離できるかまで含めて照合します。

サイズ情報の使い方は「暗記」ではなく「成立しない要因の洗い出し」

- ✅ 先に厳しい条件(ルート/現場/荷物)を決めてから寸法を見る

- ✅ 目安値 → 現場測定 → 車両情報で最終照合、の流れで確定する

- 🧭 迷いが残る箇所は「測る場所」を決めてから判断する

成立しない要因を洗い出すときは、「どこで止まるか」を先に想像すると整理しやすいです。入口幅が厳しいなら全幅、曲がり角が厳しいなら全長、高さ制限が厳しいなら全高を最優先で照合します。優先順位を決めると、必要な測定が最小になります。

目安値はあくまで候補抽出です。現場測定では、入口幅や曲がり角余地のように「数字がなければ判断できない場所」を先に測ります。最後に車両情報(仕様表・車検証・レンタル車両情報など)で照合すると、架装差や仕様差を含めて確定できます。

結論と判断軸(Decision Axis:何を基準に決めるか)

結論:判断軸は「4tトラックの全長・全幅・全高が現場条件に適合するか」です。

理由:4tは積載効率が上がる一方、進入・停車の制約が増えます。外形寸法が条件に合わない場合、荷台が成立しても当日に止まります。

補足:標準・ロング・ワイドで変わる寸法が異なるため、候補車型を先に絞るほど手配ミスが減ります。

具体:荷物→ルート→現場→車型→車両情報の順に照合します。

判断軸を「全長・全幅・全高×現場条件」に固定すると、迷いが「比較」ではなく「照合」に変わります。比較は候補が多いほど迷いが増えますが、照合は条件に合わない候補が自然に落ちます。結果として手配判断が早くなり、当日トラブルも減ります。

照合のときは、寸法を見た瞬間に「入れる」と決めないことが重要です。寸法は目安であり、現場側に障害物や動線制約があると成立が変わります。安全側の運用として、迷いが残る箇所は測定に戻し、車両情報で最終確認して確定します。

最短結論(断言ライン)

4tは2tより大きい。全長・全幅・全高を現場条件と照合して判断する。

「大きい」こと自体はメリットでもあります。便数削減や積付け余裕につながる一方、取り回しと停車の制約が増えます。メリットを得るには、外形寸法が成立条件に合うことが前提です。

判断軸(主・副)

- ✅ 主判断軸:全長・全幅・全高がルート/停車条件に適合するか

- 🔍 副判断軸:標準・ロング・ワイドのどれが無理のない選択か

- 🔍 副判断軸:2tとの差による制約増加を許容できるか

副判断軸は「荷物成立」とセットで使うと効果的です。長尺が主役ならロングを検討しやすいですが、曲がり角や停車余白が厳しい現場では成立しにくくなります。幅や嵩が主役ならワイドが候補になりますが、入口幅やすれ違い条件が厳しいと成立しません。

2tとの差の許容は、現場の体制にも影響します。4tは誘導者の配置や停止位置の確保が必要になる場面が増えます。車両を変えるだけでなく、当日の段取りもセットで成立させる意識が重要です。

照合の順番(固定手順)

- 荷物(長さ・幅・嵩・重量・荷姿)

- ルート(入口幅・曲がり角余地・高さ制限・段差)

- 現場(停車枠・余白・荷役スペース・動線)

- 車型(標準/ロング/ワイド、架装)

- 車両情報(仕様表・車検証等)で最終照合

📌 迷いが残る場合は、入口幅、曲がり角余地、制限物高さ、停車枠の長さ・幅を優先して測ります。

荷物から始める理由は、荷姿が決まらないと必要な荷台内寸が決まらないからです。荷物の長さ・幅・嵩が曖昧なまま「4tなら大丈夫」と判断すると、積付けが成立しないか、荷役動線が取れないことがあります。パレット有無や荷姿の向きも含めて、先に条件を固めます。

ルートは「入口」だけではなく、途中の制限物も含めます。高さ制限は高架や架線だけではなく、看板や樹木などで発生することがあります。曲がり角は切り返し回数や停止位置にも影響するため、余地が十分かどうかを同じ単位で照合します。

現場では、停車枠の寸法に加えて荷役スペースの余白を見ます。停車できても、作業スペースが歩行者動線に被る場合は安全確保が必要です。誘導者が立つ位置や第三者立入の管理ができるかも、成立条件として整理します。

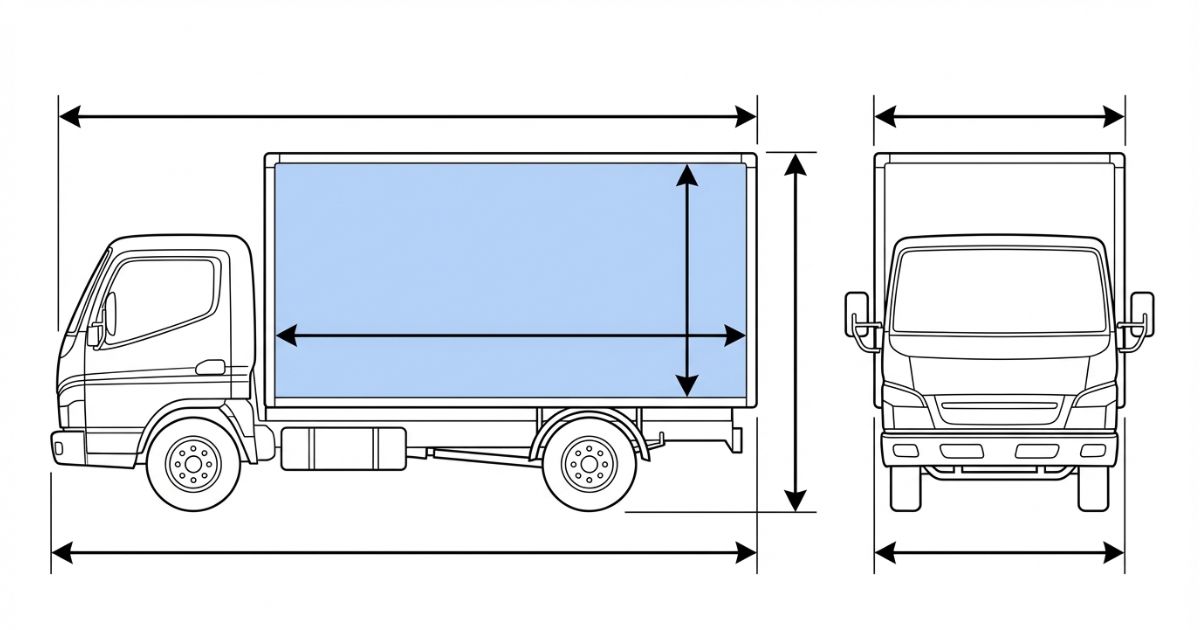

4tトラックのサイズ目安(全長・全幅・全高・荷台)をどう見るか

結論:外形寸法は「入る/停める」に、荷台内寸は「荷物が成立する」に効きます。

理由:外形が条件に合わないと進入・停車で止まり、荷台が合わないと積付けが成立しません。見る対象を分けると判断が早くなります。

補足:同じ4tでも架装(平・箱・ウイング等)や仕様で寸法に差が出ます。数値は目安として扱い、最終判断は車両情報で確定します。

具体:外形は入口幅・曲がり・高さ制限、荷台は荷姿と積み方の成立で照合します。

外形寸法と荷台内寸を分けると、「どの情報が不足しているか」がはっきりします。入口幅が不明なら全幅の照合ができません。曲がり角余地が不明なら全長の照合ができません。荷姿が不明なら荷台内寸の照合ができません。足りない情報を先に埋めると判断が前に進みます。

架装差は、外形にも荷台にも影響します。平ボディ、箱、ウイングなどで全高や内寸が変わることがあります。同じ4tでも「候補車両の仕様」を確認しないと、目安値だけで判断してズレが出ます。最終判断は仕様表や車検証等で確定します。

外形サイズ(全長・全幅・全高)が効く場面

- ✅ 全長:曲がり角、場内転回、停車位置の収まり

- ✅ 全幅:搬入口、すれ違い、停車余白、ミラー張り出し

- ✅ 全高:高架・架線・樹木・看板など制限物

全長は「曲がり角余地」に影響しやすいです。直線では問題なくても、曲がり角で車体後部が外に振れる、切り返しが必要で停止位置が確保できない、という形で止まります。場内転回が必要な現場では、転回スペースの確保も含めて照合します。

全幅は入口幅だけでなく、停車後の余白にも影響します。停車位置の左右に余白がないと、荷役動線と歩行者動線が重なりやすくなります。ミラー張り出しも含めて、安全側で照合しておくと当日の調整が減ります。

全高は制限物の種類が多い点が難しいです。高架や架線のように分かりやすいもの以外に、看板、樹木、建物の庇なども制約になります。制限物は高さだけでなく位置も重要なため、ルート上でどこにあるかを把握して照合します。

荷台サイズ(内寸)が効く場面

- ✅ 荷物の長さ・幅・嵩を確定してから照合する

- ✅ パレット・長尺物は「積み方」が成立する前提で検討する

- 🧩 架装で内寸・全高が変わるため、候補車両の仕様で最終確認する

荷台内寸は、単純な「長さが入るか」だけではなく、積み方が成立するかが重要です。パレットがある場合は、荷物の寸法よりパレット外形が基準になります。長尺物は角度を付けて積むことができても、固定や養生が成立しないと安全上の問題が出ます。

また、同じ荷台内寸でも、荷役方法で成立可否が変わります。横から降ろす、後ろから降ろす、現場の荷役スペースが狭いなどで、停車位置と動線が必要になります。荷台だけで判断せず、現場側の荷役スペースまで含めて照合します。

できること/できないこと(誤解の境界)

- ✅ できる:リスク箇所の特定、測る場所の決定、候補車型の絞り込み

- ⚠️ できない:寸法だけで進入可否・安全な荷役可否を断定すること

寸法でできるのは、成立しない原因の候補を絞ることです。入口幅が厳しい、曲がり角余地が厳しい、高さ制限が厳しい、停車余白が足りない、といった「止まりやすいポイント」を特定できます。特定できれば測定と共有ができ、手配判断の精度が上がります。

寸法だけで断定できないのは、当日の障害物や体制で成立が変わるからです。停車位置の誘導ができない、第三者動線の管理ができない、作業スペースが確保できないなどは、寸法の外側にある成立条件です。安全側の運用として、迷いが残る場合は推測で決めず、測定と仕様確認に戻します。

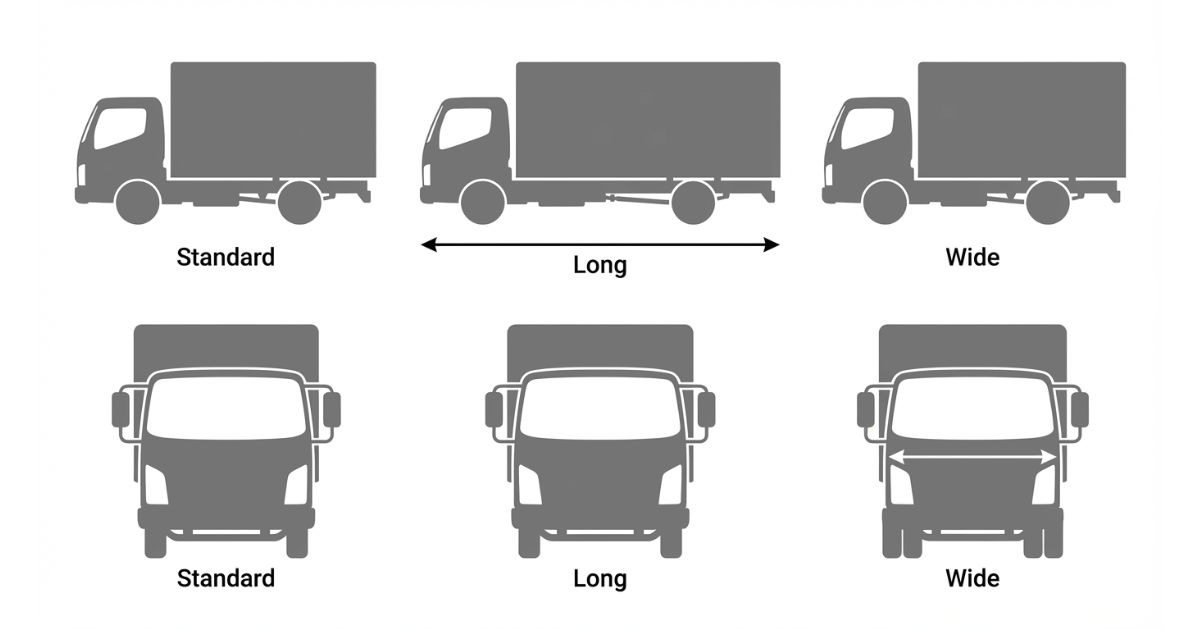

車型別(標準・ロング・ワイド)でサイズはどう変わる?

結論:標準・ロング・ワイドは「変わる寸法の主役」が違い、詰まりやすい場所が変わります。

理由:ロングは全長が、ワイドは全幅が主に増え、曲がり角や入口幅など制約に直結します。

補足:全高は架装差の影響が出るため、数値の断定ではなく確認手順で扱います。

具体:側面図・正面図・高さの順に見て、現場条件と照合します。

車型別の違いは、単に「大きい/小さい」ではなく「どこで詰まるか」に直結します。ロングは曲がり角や転回で詰まりやすく、ワイドは入口幅やすれ違いで詰まりやすいです。標準は汎用性が高い一方、荷物条件によっては荷台長さ不足で詰まります。

候補車型を決めるときは、先に「主役の制約」を決めます。入口幅が厳しい現場でワイドを選ぶと成立しにくく、曲がり角が厳しい現場でロングを選ぶと成立しにくくなります。主役の制約が明確なら、無理のない候補に絞れます。

変わる寸法の主役を先に決める

- ✅ 標準:汎用性が高いが、荷台長さに余裕がないと長尺で詰まりやすい

- ⚠️ ロング:全長が伸びるため、曲がり角・転回・停車で詰まりやすい

- ⚠️ ワイド:全幅が広がるため、搬入口・すれ違い・停車余白で詰まりやすい

標準は安全側の選択になりやすいですが、荷物が長尺で積付けが成立しない場合は候補から外れます。ロングは荷台長さの余裕が作れますが、全長が増えるぶん、曲がり角余地と停車位置の収まりが成立条件になります。ワイドは荷台幅の余裕が作れますが、入口幅と停車余白が成立条件になります。

「可能だが注意が必要」なパターンとして、ワイドを選ぶ場合は入口幅だけでなく、現場内でのすれ違いと停車余白も照合します。ロングを選ぶ場合は曲がり角だけでなく、切り返し時に停止できる余地があるかまで確認します。注意点を先に整理すると、当日の調整が減ります。

寸法図・カタログで見る場所(側面/正面/高さ)

- 🔍 側面図:全長、オーバーハング、荷台長さ

- 🔍 正面図:全幅、ミラー張り出し

- 📌 高さ:架装差が出るため、候補車両の仕様で確認する

側面図は、全長だけでなく前後の張り出し(オーバーハング)も確認すると、曲がり角での振り出しリスクが想像しやすくなります。正面図は全幅だけでなくミラー張り出しも含めて照合すると、入口幅や狭路ですれ違いが成立するかの判断材料になります。

高さは、架装差の影響が大きいポイントです。荷台の仕様や装備で全高が変わることがあるため、候補車両の仕様を確認し、ルート上の制限物と同じ単位で照合します。高さ制限が厳しい場合は、前日までに制限物の位置を洗い出し、現場側と共有しておくと安全側です。

候補車型の絞り方(短い判断ルール)

- ✅ 長尺物が主役で、曲がり・停車に余裕がある:ロング候補

- ✅ 幅・嵩が主役で、入口幅・停車余白に余裕がある:ワイド候補

- ✅ 進入・停車がシビア:標準が安全側

絞り方のルールは「主役の条件」を一つ決めることです。長尺が主役ならロングが候補になりますが、曲がり角余地が確保できないなら標準に戻す判断が必要です。幅や嵩が主役ならワイドが候補になりますが、入口幅が確保できないなら標準に戻す判断が必要です。

標準は万能ではありませんが、進入と停車の制約が厳しい現場では安全側の候補になりやすいです。迷いが残る場合は、標準で成立するかを先に照合し、成立しない理由が明確になった場合にロングやワイドへ動かすと、判断が安定します。

2tトラックと比べて4tはどれくらい大きい?(現場影響で理解する)

結論:4tは2tより一回り大きく、便数削減などの効率が上がる一方で、取り回しと停車の制約が増えます。

理由:サイズが増えると、入口幅・曲がり角・停車余白・誘導体制が成立条件になります。

補足:サイズ差の感じ方は現場条件で変わります。数値で断定せず、制約になりやすい場所を先に照合します。

具体:便数、積付け成立、作業時間、停車余白の4点で総合判断します。

2tから4tに上げると、積載効率が上がり便数削減につながる場面があります。一方で、取り回しの難易度が上がり、現場の停車余白や誘導体制が必要になる場面が増えます。効率だけを見て上げると、現場条件で止まりやすくなるため、照合手順に戻って総合判断します。

サイズ差の影響が出やすいのは、狭路・曲がり角・高さ制限・停車余白がシビアな現場です。2tで成立していた条件でも、4tでは誘導が必要になったり、停止位置の取り方が変わったりします。差は数字だけでなく運用の違いとして把握すると、手配のズレが減ります。

2t→4tで増える制約と得られる効率

- ✅ 得られる効率:便数削減・積付け余裕・段取り単純化

- ✅ 増える制約:曲がり・転回、停車余白、搬入口、誘導体制

得られる効率は「便数が減る」だけではなく、積付けの余裕ができることで段取りが安定しやすい点にもあります。一方で増える制約は、曲がり角や転回の難易度だけでなく、停車後の荷役動線の確保や第三者動線の管理にも出ます。現場条件が厳しいほど、制約が支配的になります。

「2tでは足りず4tが必要」になりやすい場面(条件で提示)

- ✅ 荷物量・荷姿で便数が増えすぎる

- ✅ 荷台長さ・幅が不足して積付けが成立しない

- ✅ 作業時間・人員・段取りの制約で便数削減が優先になる

📌 迷いが出る場合は、荷物条件を先に確定し、次にルート・現場の厳しい条件から照合します。

4tが必要になりやすいのは、荷物条件が「2tでは成立しない理由」を持っている場合です。便数が増えすぎて段取りが崩れる、荷台内寸が足りず積付けが成立しない、時間や人員の制約で便数削減が優先になる、などが代表的です。逆に、現場の進入や停車がシビアな場合は、効率より成立確度を優先し、無理のない候補から検討します。

選び方・比較・実践(成立可否を詰める)

結論:手配ミスを減らすには、チェックリストで条件を揃え、比較表で詰まり箇所を可視化し、失敗例から見落としを潰すことが有効です。

理由:4tは条件のどこか1点が不足するだけで「入れない」「停められない」が起きやすく、曖昧なまま決めるほど当日リスクが上がります。

補足:寸法の断定ではなく、測定→照合→車両情報で確定する流れにすると安全側の判断になります。

具体:荷物・ルート・現場・体制・車両条件を同じ形式で揃えて比較します。

実践では、情報を「揃える」ことが最も重要です。荷物条件が曖昧だと荷台内寸の照合ができません。ルート条件が曖昧だと全幅・全高の照合ができません。現場条件が曖昧だと停車余白の照合ができません。チェックリストで必要情報を先に集めると、比較表が判断の道具になります。

また、現場の写真や図面に測定ポイントを残して共有すると、関係者間のズレが減ります。入口幅、曲がり角余地、制限物高さ、停車枠の長さ・幅は、測った場所が違うだけで判断が変わるため、測定ポイントを固定して共有することが安全側です。

チェックリスト(寸法→現場照合で必要情報を先に揃える)

- ✅ 荷物条件:長さ・幅・嵩・重量・パレット有無

- ✅ ルート条件:入口幅・曲がり角余地・高さ制限・段差

- ✅ 現場条件:停車枠・余白・荷役スペース・動線・歩行者

- ✅ 体制:誘導者・合図・停止位置

- ✅ 車両条件:標準/ロング/ワイド候補、架装、車両情報で最終照合

荷物条件は「重量」だけではなく荷姿が重要です。荷姿が大きい場合、荷台内寸が足りても積み方が成立しないことがあります。ルート条件は、入口幅だけでなく途中の制限物も含めます。現場条件は停車枠だけでなく荷役スペースと動線の分離まで含めます。体制は誘導者の有無で成立が変わるため、当日の段取りに組み込みます。

| 比較する条件 | 見る寸法 | 現場で測る場所 | 最終確認先 |

|---|---|---|---|

| 進入 | 全幅・全高 | 入口幅、制限物高さ(高架/電線/看板) | 仕様表・車両情報 |

| 曲がり・転回 | 全長 | 曲がり角余地、場内転回スペース | 寸法図・車両情報 |

| 停車 | 全長・全幅 | 停車枠の長さ・幅、荷役余白 | 現場条件の共有資料 |

| 荷物成立 | 荷台内寸 | 荷姿の寸法(長さ・幅・嵩) | 架装別の仕様情報 |

比較表は「どこで詰まるか」を可視化する道具です。進入が不安なら全幅・全高、曲がりが不安なら全長、停車が不安なら全長・全幅、荷物成立が不安なら荷台内寸を重点的に照合します。重点が決まると、測る場所も最終確認先も決まり、判断が安定します。

失敗例→回避策(判断ミスの原因と手順)

- ⚠️ 荷台は足りるが曲がれない → ✅ 全長と曲がり角余地を先に照合する

- ⚠️ 入れたが停められない → ✅ 全幅と停車余白・荷役動線を先に確保する

- ⚠️ ワイドで搬入口が通らない → ✅ 正面図の全幅と入口幅を先に測る

- ⚠️ 高さ制限の見落とし → ✅ 全高と制限物位置を前日までに洗い出す

失敗の多くは「確認順の逆転」で起きます。荷台成立から入ると、曲がりや停車で止まります。入口だけ見て進入できても、途中の制限物で止まります。回避策は、厳しい条件を先に潰すことと、測定ポイントを固定して共有することです。

もう一つの失敗要因は、現場での安全確保を「後で何とかする」と考えてしまうことです。停車余白が足りない場合は、第三者動線の管理や誘導体制が必要になります。段取りとして成立させるために、停車位置と荷役動線の確保を先に照合します。

クイック診断(3択)

次の3つから、優先して照合すべき条件を決めます。

- ✅ 入口幅・高さ制限が厳しい:全幅・全高を最優先で照合する

- ✅ 曲がり角・転回が厳しい:全長を最優先で照合する

- ✅ 荷物が長尺・大型:荷台内寸と積み方の成立を最優先で照合する

優先順位を決めると、必要な確認が最小になります。入口幅が厳しいのに全長ばかり見ても判断が進みません。曲がり角が厳しいのに荷台内寸だけ見ても当日止まります。主役の制約を一つ決めてから照合すると、迷いが減ります。

迷ったときのチェック(3つ)

- ✅ 厳しい条件(入口幅・曲がり・高さ制限・停車余白)を先に決めたか

- ✅ 外形寸法(全長・全幅・全高)と荷台内寸を分けて照合したか

- 🧭 車両情報(仕様表等)で最終照合して確定する段取りがあるか

迷いが残る場合は、「測って照合する」へ戻すのが安全側です。入口幅や曲がり角余地、制限物高さ、停車枠の長さ・幅は、推測で決めると当日ズレが出ます。測定ポイントを決め、写真や図面に残して共有すると判断が安定します。

費用感(レンタル/購入/外注の考え方)

結論:費用は条件で変わるため、同条件で揃えて比較し、運用の安定性でレンタル/購入/外注を選びます。

理由:4tは車型・架装・補償・距離・期間などで条件差が出やすく、条件が揃っていない比較は判断ミスにつながります。

補足:費用は一般化しすぎず、比較の仕方(条件統一)と向くケースの整理が有効です。

具体:期間、距離、補償、付帯条件を揃えた上で検討します。

費用を比較するときは、見積条件を揃えないと判断がズレます。期間や距離、補償条件が違うと金額だけ見ても比較になりません。架装や現場難易度、誘導体制の有無などで付帯条件が変わる場合もあるため、「同条件で揃える」ことが安全側の判断になります。

また、4tは成立可否が費用に影響しやすいです。進入や停車が厳しい現場では、段取り工数や誘導体制が必要になり、想定外の追加工数が出ることがあります。費用は金額だけでなく、当日の成立確度まで含めて比較すると失敗が減ります。

費用は条件で変わる前提(断定しない)

- ✅ 期間・距離・補償・付帯条件(架装・現場難易度・誘導体制)で変動する

- ✅ 比較は同条件で揃える(見積条件の統一)

付帯条件は、現場の停車余白や荷役動線の確保にも関係します。停車が難しい現場ほど誘導が必要になり、段取りが複雑化します。費用だけで判断せず、条件の違いを先に揃えると比較が正確になります。

レンタル・購入・外注が向くケース(判断材料)

- 🔍 レンタル:稼働に波がある、適合確認を先にしたい、保有リスクを抑えたい

- 🔍 購入:継続稼働がある、便数削減で回収見込みがある、運転者を確保できる

- 🔍 外注:進入・荷役が難しい、段取り工数が重い、成立確度を上げたい

向くケースは「運用の安定性」で考えると整理しやすいです。稼働に波があるならレンタルが選択肢になります。継続稼働があるなら購入の検討材料になります。進入や停車、荷役が難しい現場なら、段取りと成立確度を重視して外注を検討する余地があります。いずれも、条件を揃えて比較し、成立可否を優先して判断します。

安全・法規・運転条件の注意(確認手順で書く)

結論:安全・法規・運転条件は寸法だけで決めず、車両条件と運転者条件を照合し、現場安全は確認手順で固めます。

理由:運転条件や安全体制は、当日の状況と車両情報で変わります。推測で判断すると事故・違反リスクが上がります。

補足:本セクションは断定ではなく確認手順です。最終判断は関係者と共有して確定します。

具体:車両情報(車検証・仕様表等)と運転者条件を照合し、現場は周辺障害・停車余白・動線・誘導で詰めます。

安全と法規は、寸法だけで判断しないことが重要です。運転条件は車両の条件と運転者の条件が組み合わさって決まるため、推測で決めると誤認が起きやすいです。違反リスクや事故リスクを避けるために、確認先と照合手順を先に固めます。

また、現場での荷役は「できるが注意が必要」な場面が多いです。停車余白が少ない、第三者動線が近い、制限物が多いなどの場合は、誘導体制と停止位置の確保が必要になります。安全側の運用として、段取りを手配条件に含めて考えます。

免許区分は「車両条件×運転者条件」で照合する

- ✅ 寸法だけでは決まらない

- ✅ 車両条件(車検証等)と運転者条件(取得時期等)を照合して確定する

- 🧭 関係者と情報共有し、運用判断を確定する

免許区分は、車両側の条件だけで決めない点が重要です。運転者の取得時期などで条件が変わる場合があるため、車検証等の情報と運転者条件を照合して確定します。現場や手配担当だけで判断せず、関係者で情報を揃えて運用判断を確定すると安全側です。

誤認が起きやすいのは、「4tだからこの免許」と決めつけるパターンです。トラックの呼称は現場で便利ですが、免許や運用は正式な車両情報で照合する必要があります。迷いが残る場合は、一般的な確認先に問い合わせるなど、推測で決めない運用を取ります。

現場安全(進入・停車・荷役)の確認ポイント

- ✅ 周辺障害:電線・看板・樹木・高架などの制限物

- ✅ 停車位置:余白、荷役スペース、歩行者との距離

- ✅ 動線:歩行者と車両の分離、荷役動線の確保

- ✅ 誘導体制:合図、停止位置、第三者立入の管理

周辺障害は、進入時だけでなく停車後の荷役時にも影響します。停車位置は「収まるか」だけでなく、荷役スペースが確保できるかまで含めて確認します。動線は歩行者と車両の分離が基本で、分離が難しい場合は誘導と立入管理が必要になります。誘導体制は合図と停止位置を事前に決め、現場で共有して運用します。

迷いが残る箇所は推測で決めない(安全側のコツ)

- 現場で測って照合する(入口幅・曲がり角余地・制限物高さ・停車余白)

- 写真・図面に測定ポイントを残し、関係者で共有する

- 車両情報(仕様表等)で最終確認し、確定する

推測で決めない運用は、当日の作業中断を減らすために重要です。入口幅や曲がり角余地は測った場所が違うだけで結論が変わるため、測定ポイントを固定して共有します。写真や図面に残すと、手配側と現場側の認識ズレが減ります。最後に車両情報で照合して確定すると、架装差や仕様差によるズレも減ります。

FAQ(よくある質問)

まとめ & CTA(要点→次の行動)

結論:4tトラックは2tより大きく、外形寸法と荷台内寸を切り分け、現場条件と照合して判断します。

理由:進入・停車・荷役のどこか1点が不足すると当日に止まりやすく、照合手順を固定すると手配ミスが減ります。

補足:数値の断定ではなく、測定と共有、車両情報での最終照合が安全側です。

具体:荷物条件→ルート条件→現場条件→車型→車両情報の順に確定します。

要点は「外形は進入・停車」「荷台は荷物成立」で切り分け、厳しい条件から照合することです。候補車型は標準・ロング・ワイドで詰まり方が変わるため、主役の制約を先に決めると判断が安定します。迷いが残る場合は推測で決めず、測定ポイントを固定して共有し、仕様情報で最終照合して確定します。

要点

- ✅ 寸法は外形と荷台内寸を切り分け、進入・停車・荷役に照合する判断材料

- ✅ 標準・ロング・ワイドで変わる寸法の主役が違い、詰まり方が変わる

- ✅ 最終確認は車両情報(仕様表等)で照合して確定する

次の行動(CTA)

- 🧭 荷物条件を確定 → ルートと現場を測って照合 → 候補車型を絞る

- 🧭 車両情報(仕様表等)と照合して最終決定する

コメント