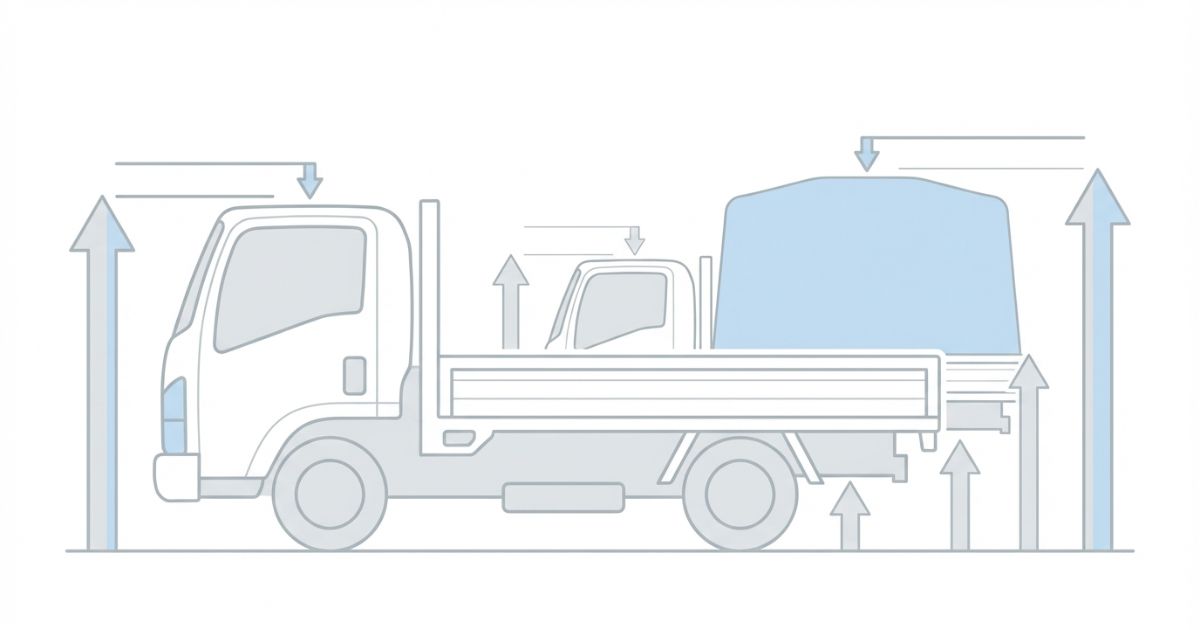

4tトラックを手配する直前は、「高架下や門型ゲートを通れるか」で判断が止まりやすいです。全長や積載は意識していても、全高は後回しになりやすく、当日に進入できないと段取りが一気に崩れます。

結論は、4tトラックの高さは仕様次第で変わるため、候補車両の全高を確認すれば高さ制限への可否を判断できるということです。数字の暗記ではなく、「全高を確定する→最も低い制限高と照合する→写真と数値で共有する」の順に進めると、手配先との認識ズレも減らせます。

2tクラスで同じ考え方を先に整理しておくと、全高の確定と制限高の照合がより早く進むため、2トントラックの高さはどこを見て判断すればいいかも合わせて確認すると手配ミスを減らせます。

まず困るポイントはここ(課題の全体像)

なぜ「4tの高さ」は想像しにくいのか

結論は、数字を見ても「通れる/通れない」に変換しにくい点が原因です。理由は、4tトラックの高さは車両側だけでなく、経路側の制限高が複数箇所に存在しやすいからです。

補足として、制限高は高架下だけでなく、門型ゲート、立体駐車場の入口、庇、構内の梁、電線付近など、見落としやすい場所に混ざることがあります。具体として、入口の看板はクリアでも、構内の門型で詰まるケースが起きやすいです。

- ✅ 数値は「全高(装備込みの外形)」として扱う

- ✅ 経路の中で「最も低い制限高」が判断の基準になる

- ⚠️ 高架下だけを見て安心しない(門型・庇・梁も候補に入れる)

当日トラブルになりやすい典型パターン

結論は、進入可否の確認が最後になりやすい点がトラブルの出発点です。理由は、積載や車種の選定が先に進み、全高の確定と制限高の照合が後回しになりやすいからです。

補足として、ユニック付き(クレーン付き)は架装差で全高が増えやすく、想定より高い車両が来ると経路変更や停車位置変更が必要になる場合があります。具体として、入口は通れても門型ゲートの下で停止し、遠回りや再手配につながることがあります。

- ⚠️ 入口OKでも高架下・門型で止まる

- ⚠️ ユニック付きで想定より高く、構内ルートが成立しない

- ✅ 数値だけで伝達し、写真がなく認識ズレが起きる

この記事の前提(ここだけ揃える)

結論は、全高は「目安→仕様表で確定」の順で判断することです。理由は、同じ4tでも車種・架装・装備で全高が変わるため、記事内の目安だけで確定判断できないからです。

具体として、現場側は次の情報を揃えると、手配先が判断しやすくなります。

- ✅ 制限高の場所(高架下・門型・立体入口・庇・梁)

- ✅ 制限高の数値(標識の表示を優先)

- ✅ 位置関係が分かる写真(引きと寄りの両方)

結論と判断軸(迷わない基準を先に提示)

結論(要約)

結論は、全高の目安を把握し、制限高と照合すれば進入可否は事前判断できるということです。理由は、通行の可否は「経路上の最小制限高」と「候補車両の全高」の大小関係で整理できるからです。

補足として、判断は「入口に入れるか」ではなく「経路が成立するか」で行います。具体として、構内に門型ゲートがある現場では、入口の制限高より門型の制限高が優先されます。

判断軸(Decision Axis)

結論は、主軸と副軸を固定すると迷いが減るということです。理由は、仕様の違いがあっても確認ポイントがブレなくなるからです。具体として、次の軸で整理します。

- ✅ 主軸:現場や経路の高さ制限に対して4tトラックの全高が許容範囲か

- ✅ 副軸:車両仕様(標準・ロング・ワイド)

- ✅ 副軸:ユニック付き(クレーン付き)かどうか

- ✅ 副軸:経路上の高架下・施設の制限高

- ✅ 副軸:仕様表での最終確認が取れているか

📌 許容範囲はギリギリを避け、安全側で判断します。現場では路面のうねり、進入角度、誘導の有無などで余裕が必要になる場合があります。

「高さ制限に引っかからない」ための確認順(最短ルート)

結論は、車両側と経路側を同じ順で揃えると最短です。理由は、どちらかが未確定だと照合ができず、判断が宙に浮くからです。具体として、次の順で進めます。

- 車両側:候補車両の全高を仕様表で確定する

- 経路側:高架下・門型・立体・庇など制限高ポイントを洗い出す

- 照合:経路の最小制限高と全高を照合し、余裕を見込む

- 共有:数値+写真+位置情報で手配先に可否確認する

- 🧭 共有は「数値だけ」ではなく「写真と位置」がセット

4tトラックの高さの目安と「変わる条件」(仕様・できること/できないこと)

まずは“全高”で見る(高さの定義と勘違いの防止)

結論は、高さは全高として扱うと判断が安定します。理由は、通行可否は装備を含めた外形で決まるためです。

補足として、見た目の高さと仕様表の全高は一致しない場合があります。具体として、架装や装備の違いで全高が変わるため、最終判断は仕様表で確定します。

- 🧩 高さ=全高(装備込みの外形)として扱う

- ✅ 最終的な全高は手配先の車両仕様表で確定する

標準・ロング・ワイドで高さはどう変わる?

結論は、仕様名称だけで全高を決めつけないことです。理由は、全高は主に架装や装備で変わりやすく、同じ呼称でも車種と架装の組み合わせで差が出るからです。

補足として、長さや幅の仕様差は、経路選択や立体回避の判断に影響します。具体として、曲がり角や構内動線で無理が出る場合があるため、全高だけでなく経路全体を点検します。

- ✅ 標準・ロング・ワイドは「確認ポイントがどこに寄るか」の目安

- ✅ 全高は仕様表で確定し、経路の最小制限高と照合する

ユニック付き(クレーン付き)はなぜ高くなりやすい?

結論は、ユニック付きは全高が増えやすいため、架装差を前提に確認する必要があります。理由は、クレーン装置の格納位置や架装の仕様で全高が変わるからです。

補足として、車両寸法(全高)と作業時の上方向クリアランスは別物です。具体として、通行可否は全高で判断し、作業可否は現場条件と体制を含めて手配先と確認します。

- ✅ ユニック付きは全高が高くなりやすい

- ✅ 通行可否(経路)と作業可否(現場)を混同しない

高さだけで決めない(他のボトルネックも同時に見る)

結論は、高さクリアだけでは成立しない場合があるということです。理由は、入口幅、段差、曲がり角、構内動線など、経路の条件が複合するからです。

補足として、高さ制限が厳しい現場ほど、経路変更や時間帯制限などの条件が増える場合があります。具体として、最短ルートが通れない前提で迂回路も候補に入れます。

- ✅ 高さ・幅・曲がり角・段差をセットで点検する

- 📌 迂回路の有無が費用や時間に影響する場合がある

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

高さ制限のある現場でのチェックリスト(固定項目)

結論は、チェック項目を固定すると抜けが減るということです。理由は、車両・経路・現場・共有の順で揃えると、照合に必要な材料が揃うからです。具体として、次を確認します。

- ✅ 車両:全高(仕様表)/ユニック有無/架装の注意点

- ✅ 経路:最も低い制限高/迂回路の有無/時間帯制限

- ✅ 現場:ゲート/門型/庇/電線/駐車位置の高さ障害

- ✅ 共有:写真(位置が分かる)+数値(制限高/全高)+希望車両条件

比較表(標準・ロング・ワイド・ユニック付き)

結論は、比較表は「優劣」ではなく「確認ポイントの違い」を見える化するために使います。理由は、同じ4tでも架装で全高が変わり、仕様名称だけで結論を出せないからです。具体として、次の観点で比較します。

| 区分 | 高さの注意点 | 経路で見落としやすい点 | 確認のポイント |

|---|---|---|---|

| 標準 | 全高は車種・架装で差が出る | 高架下だけを見て門型・庇を見落とす | 仕様表で全高を確定し最小制限高と照合 |

| ロング | 全高の決めつけは避ける | 曲がり角・構内動線で遠回りになる場合がある | 経路全体の成立(高さ+動線)を点検 |

| ワイド | 全高の差は架装次第 | 入口幅・すれ違いで迂回が必要になる場合がある | 幅条件も含めて制限箇所を洗い出す |

| ユニック付き | 全高が高くなりやすい | 門型・梁・庇でクリアランスが不足しやすい | 仕様表で全高確定+通行可否と作業可否を分けて確認 |

失敗例→回避策(高さトラブルの型)

結論は、失敗パターンを先に知ると回避策が型として使えるということです。理由は、トラブルの多くが確認順と共有不足に集約されるからです。具体として、次の型で整理します。

- ⚠️ 失敗例:高架下の最小制限高を見落とす → 回避:経路で最も低い制限高を先に洗い出す

- ⚠️ 失敗例:門型・庇・電線を現場側で見落とす → 回避:入口から荷下ろし位置まで写真で点検する

- ⚠️ 失敗例:ユニック付きで想定より高い → 回避:架装差を前提に仕様表で全高を確定し条件共有する

- ✅ 失敗例:数値だけ伝えて認識ズレ → 回避:数値+写真+位置情報で照合依頼する

手配時に伝える情報テンプレ(認識ズレ防止)

結論は、伝える情報をテンプレ化すると手配ミスが減ります。理由は、可否判断に必要な材料が毎回同じだからです。具体として、次をセットで伝えます。

- ✅ 現場住所/希望車両(ユニック有無含む)/制限高ポイント

- ✅ 写真:制限高標識・ゲート・高架下・入口(位置関係が分かる角度)

- ✅ 数値:制限高(最小)/候補車両の全高(仕様表)

- ✅ 条件:通行時間・誘導員・停車位置の制約

- 🧭 共有は「写真+数値+位置」で照合依頼する

費用感・レンタル/購入/外注の考え方(条件提示)

費用が動く要因(高さ制限が絡むと増えやすい条件)

結論は、高さ制限が絡む現場では費用条件が増える場合があるということです。理由は、迂回や時間帯指定、待機、誘導などの付帯条件が発生しやすいからです。

具体として、次の要因が見積に影響する場合があります。

- ✅ 仕様差(ユニック付きなど)による車両条件

- ✅ 拘束時間(進入確認・誘導・段取りで延びる場合がある)

- ✅ 迂回で距離が伸びる可能性

- ✅ 追加人員(誘導)や時間帯指定が必要になる場合がある

レンタル/チャーター/購入の使い分け

結論は、スポットと継続で考え方を分けると判断しやすいです。理由は、同じ高さ制限・同じ経路の再現性があるかで最適解が変わるからです。

- ✅ スポット:条件に合う車両を都度選べる

- ✅ 継続:同条件が多い場合は手配が安定しやすい

- 📌 高さ条件が未確定の見積はブレやすい

見積時に確認する項目(トラブル防止)

結論は、見積の前に「全高の確定」と「経路条件」を揃えることです。理由は、可否が曖昧なままだと条件追加で費用が変わる場合があるからです。具体として、次を確認します。

- ✅ 仕様表で全高が提示されるか

- ✅ 経路条件(迂回・時間帯)と待機/延長の条件

- ✅ ユニック付きは通行可否と作業可否の確認範囲を分ける

安全・法規・資格の注意(確認手順として整理)

高さの話でも“安全確認”が必要な理由

結論は、ギリギリ進入は接触リスクが上がるため安全側で判断することです。理由は、路面状況や進入角度、誘導体制の有無で必要な余裕が変わるからです。

具体として、制限高に余裕が少ない場合は、無理に通す判断を避け、手配先の案内に従いながら経路変更や誘導体制を検討します。

- ✅ 余裕が少ない場合は安全側で判断する

- ⚠️ 接触リスクがある状況では無理に通さない

ユニック付きの場合の注意(できる/できないの境界)

結論は、できる/できないは作業内容・体制・現場条件で変わるということです。理由は、ユニック車(クレーン付きトラック)は車両条件だけでなく、作業半径、定格荷重、設置条件、合図体制などで作業可否が変わるからです。

補足として、この記事は通行可否を中心に整理します。具体として、必要免許・資格、作業可否、運用ルールは運行会社やレンタル会社の案内に従い、現場責任者と条件を共有します。

- ✅ 通行可否(経路)と作業可否(現場)を分けて確認する

- ✅ 免許・資格・作業範囲は事前に手配先へ確認する

- 📌 定格荷重や作業半径は機種で変わるため仕様表で確認する

当日の安全手順(最低限の確認)

結論は、当日は再確認を最小手順として持つことです。理由は、現場の状況が変わり、想定していた経路や停車位置が変わる場合があるからです。具体として、次を確認します。

- ✅ 経路と入口の再確認(高さ・幅・障害物)

- ✅ 誘導ルールの統一(合図・立ち位置)

- ✅ 退避場所と歩行者動線の確保

FAQ(簡潔回答)

4tトラックの高さはどれくらい?

結論は、全高は車種・架装で変わるため、目安の把握と仕様表での確定が必要です。次に確認するポイントは、候補車両の全高(仕様表)と経路の最小制限高です。

ロングやワイドで高さは変わる?

結論は、仕様名称だけで全高を決めつけず、車種と架装の組み合わせで確認する必要があります。次に確認するポイントは、同じ4tでも候補車両ごとの全高(仕様表)です。

4tユニック(クレーン付き)は高さが高くなる?

結論は、全高が増えやすいため架装差を前提に仕様表で確定します。次に確認するポイントは、通行可否(経路)と作業可否(現場)を分けて手配先に確認することです。

高架下や立体駐車場に4tトラックは入れる?

結論は、制限高と全高の照合で判断できますが、経路の最小制限高がボトルネックになりやすいです。次に確認するポイントは、経路上の制限高ポイントの洗い出しと最小値の把握です。

当日に高さでトラブルを起こさないための確認手順は?

結論は、写真と数値(制限高/全高)を揃えて照合依頼することが最短です。次に確認するポイントは、制限高標識の写真、位置情報、候補車両の仕様表(全高)です。

まとめ & CTA(要点→次の行動)

結論は、4tトラックの高さは仕様で変わるため、全高を確定して制限高と照合すれば進入可否を事前に判断できるということです。理由は、通行の可否は「最小制限高」と「全高」の照合で整理でき、共有の材料が揃うと認識ズレが減るからです。

- ✅ 高さは仕様で変わるため、全高は仕様表で確定する

- ✅ 制限高は経路の最小値が判断基準になる

- ✅ ユニック付きは全高が高くなりやすい

- ✅ 数値だけでなく写真と位置情報で共有する

- 🧭 制限高ポイントと全高を照合し、手配先へ可否確認する

次に取る行動:経路・現場の制限高ポイント(最小値)を洗い出して写真と数値を揃え、候補の4tトラック(ユニック有無)の仕様表で全高を確定したうえで、希望条件を添えて手配先に進入可否と見積の照合依頼をします。

コメント