4tトラックの手配や入れ替え直前は、「人手が足りない」「腰を痛めるリスクがある」「台車を使いたいのに段差がある」「フォークリフトが呼べない」が同時に起きやすく、装備判断が遅れると当日の段取りが崩れやすいです。

結論は、4tトラックのパワーゲートは、必要な条件が揃った現場でのみ有効。パワーゲートが役に立つのは、荷物の荷姿・重量、荷役方法、現場の段差や後方スペースなどが噛み合う場合に限られます。たとえば「台車で運べる荷姿か」「ゲート上で荷物が自立・固定できるか」「ゲート展開後に人が待避できるか」が揃わないと、装備があっても運用が破綻しやすいです。

この記事では、メリットの列挙で終わらせず、「荷物×荷役×現場条件」で必要・不要を切り分けます。さらに、パワーゲート付きでも失敗しやすい典型パターンまで含めて整理し、無駄な装備投資や現場不適合を避ける判断材料を揃えます。特に初心者が誤解しやすいのは「耐荷重が足りれば使える」という考え方で、実際は荷姿の安定・固定・路面条件が揃って初めて安全に成立します。

読後には、自社(現場)の荷姿・人員・動線・段差・代替手段から、パワーゲート車を選ぶ/選ばない/追加で確認するを判断できます。判断が早いほど、当日の段取り変更(人員追加・台車変更・追加便)を避けやすくなります。

2tと4tで迷いが出やすい場合は、条件の違い(荷姿・人手・段差・レンタル時の確認)を先に整理すると判断が速くなるため、【2トントラックのパワーゲート】必要な場面・注意点・レンタルの探し方で小型パワーゲート車の成立条件も合わせて確認すると比較しやすいです。2tは取り回しが良い一方、平台サイズや積載余力の違いが運用に影響するため、同じ荷姿でも成立条件が変わる点を意識するとミスが減ります。

著者情報・編集方針(ユニック車ガイド)

ユニック車ガイド編集部は、現場手配の判断に役立つ情報を優先し、装備を万能視せず、条件付きで言い切れる範囲を明確にして解説します。最終判断は、現場ルール・事業者仕様・運用基準・仕様表で照合する前提で整理します。装備や法規は状況で変わるため、断定ではなく「確認の順番」と「判断軸」を重視します。

- ✅ できる/できないを分けて整理

- ✅ 耐荷重の数値だけで作業可否を決めない

- ✅ 安全・法規・資格は状況で条件が変わる前提で「確認手順」を提示

まず整理|4tパワーゲートで失敗が起きる理由(課題の全体像)

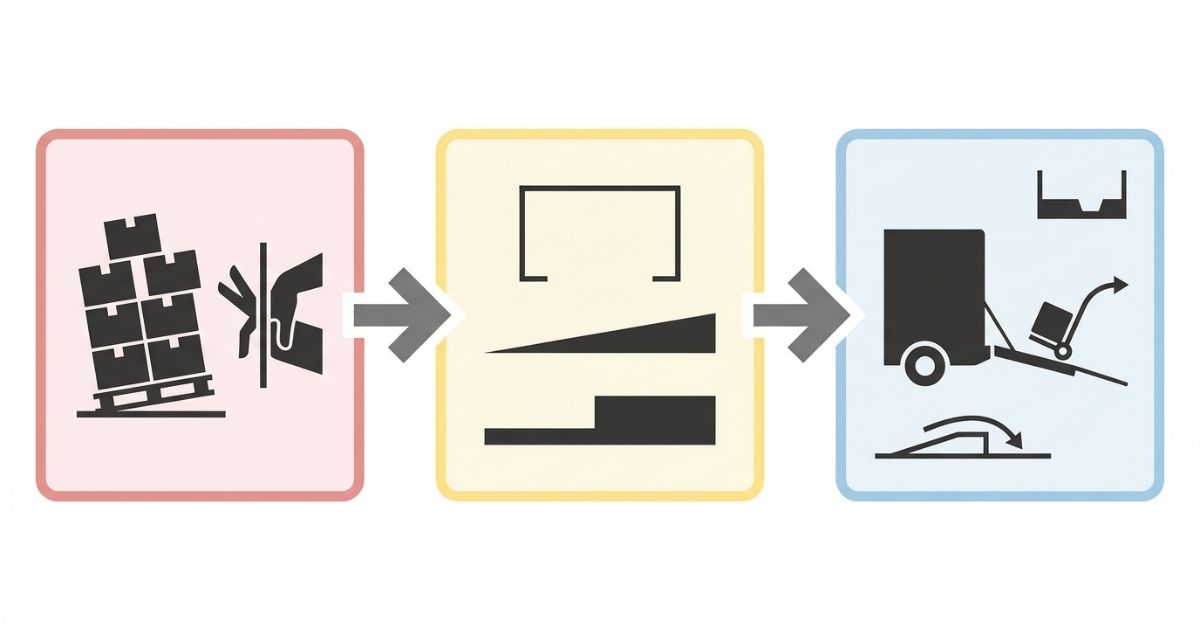

結論は、パワーゲートは装備が付いているだけで荷役が安定するわけではない。失敗の多くは、荷物条件と現場条件が噛み合わず、パワーゲート前提の段取りが成立しないことが原因です。とくに「台車前提で段取りしたが、路面や段差で台車が使えない」「後方スペース不足でゲートを開けない」は当日に発覚しやすい代表例です。

理由は、パワーゲート(テールゲートリフター)は「段差を減らす」装備であり、荷姿の安定や後方スペースの確保、路面傾斜の影響までは自動で解決できないためです。さらに、荷物の固定が弱い場合は、ゲート上のわずかな傾きや段差で転倒・逸走が起きやすく、「運べるが危険」という境界に入りやすい点が見落とされがちです。

失敗が起きやすい典型パターン

- ✅ 段差・台車前提なのに、現場の路面条件や動線で台車運用が成立しない

- ⚠️ 荷姿が不安定で、載せ降ろし中に転倒・逸走・落下のリスクが増える

- ✅ 後方スペースが確保できず、パワーゲートを展開できない(駐車位置・交通動線が原因)

- ✅ 装備の影響で積載量や荷室有効が想定より変わり、当日に積み切れない

「耐荷重が足りる」だけでは安全に使えるとは限りません。荷姿・重心・固定、路面傾斜や段差の有無、後方の作業スペースまで含めて成立条件を固めると、当日の手戻りが減ります。たとえば、箱ものでも重心が高いとゲート上で揺れやすく、固定が弱いと逸走しやすいので、「載せられる」ではなく「安全に載せ降ろしできる」を基準に切り替えることが重要です。

結論|必要/不要を一瞬で分ける判断軸(Decision Axis)

結論は、判断は一次判断(成立条件)→二次判断(効率・コスト・代替)の順に行う。最初に成立条件を満たしていないと、パワーゲートの効果は出ません。一次判断で「成立しない」と分かった時点で、手積み・フォーク・別車型などに切り替える方が、全体コストと安全面で合理的になりやすいです。

一次判断(最重要)

荷物の荷姿・重量と、現場の荷役条件がパワーゲート前提で成立するか

- ✅ 荷物:台車前提で運びたい/一人で持てない重量・サイズ/パレット・カゴ車運用の有無

- ✅ 現場:段差・縁石・傾斜/路面状況/後方スペース/搬入口の高さ/導線(距離・曲がり)

二次判断(成立後に比較する)

- 🔍 人手・作業時間削減の必要性があるか(待機や荷役詰まりで逆にコスト増にならないか)

- 🔍 積載量減少やコスト増を許容できるか(積めないリスクが大きくないか)

- 🔍 フォークリフトや他車型で代替できないか(フォーク常駐・横付け可否・雨天対応)

4tトラックのパワーゲートは、重量物や人手不足の現場で荷役効率と安全性を高めますが、全ての現場に必須ではありません。荷物・荷役方法・現場条件が一致した場合にのみ選ぶべき装備です。逆に言うと、台車運用が崩れる現場や後方が使えない現場では「付いていても使わない」可能性を見込んでおくと、見積条件のズレを減らせます。

パワーゲートとは|テールゲートリフターとの違いと基本の理解

結論は、パワーゲートは荷台後方で荷物を上下させ、段差を減らして荷役負担を下げる装備。現場では「パワーゲート」と呼ばれることが多く、一般名称として「テールゲートリフター」が使われる場面もあります。手配時に呼称が混在しても、確認すべきは「装備の有無」「平台サイズ」「操作方式」「最大能力(耐荷重の考え方)」です。

理由は、車両手配や見積の場面で呼び方が揺れても、重要なのは名称ではなく「装備の有無」と「現場で成立する条件」だからです。特に、同じパワーゲートでも平台寸法や開閉方式、操作位置が違うと動線が変わり、作業のしやすさ・危険の出方が変わる点は見落とされやすいです。

できること(代表例)

- ✅ 台車・カゴ車を使った搬入出の段差を減らす

- ✅ 一人で持ち上げにくい荷物の“持ち上げ工程”を減らす

- ✅ 荷役時間のばらつきを抑え、作業を標準化しやすくする

向かない・注意が必要(境界)

- ⚠️ 不安定な荷姿(重心が高い・転がりやすい・固定しにくい)

- ✅ 後方スペースが取れない場所(車止め位置・交通動線の制約)

- ✅ 傾斜が強い路面、段差が多い導線(台車運用が崩れる)

- ✅ 横荷役が中心で、後方からの搬入出が成立しにくい現場

耐荷重や平台サイズは仕様で変わります。耐荷重の数値だけで作業可否を決めず、荷姿・路面・後方スペース・固定方法まで含めて照合することが重要です。たとえば、耐荷重に余裕があっても、平台に収まらない荷姿は操作中に偏荷重になりやすく、危険側に寄るため「載るか」ではなく「安定して載せられるか」で判断します。

仕様・制約|「できる/できない」を確定するチェック観点(荷物×車両×現場)

結論は、荷物条件・車両条件・現場条件の3点セットで可否を確定する。どれか一つでも欠けると、パワーゲートを付けても現場不適合が起きやすくなります。とくに車両条件は「装備がある」だけで終わらせず、仕様表で平台寸法・操作方式・作動条件を照合することが実務では重要です。

理由は、パワーゲートが「上下移動の補助」であり、荷姿の安定や導線の確保、路面の影響を単独では解決できないためです。加えて、車両側の条件(平台の余裕、操作しやすさ、荷室側の段差や開口)によって、同じ現場でも成立する/しないが分かれるため、見積・手配時点でのすり合わせが欠かせません。

荷物条件(重量だけでは足りない)

- ✅ 荷姿:箱・台車・カゴ車・パレットなど、運用前提

- ✅ 寸法:平台に載せられるか、動線で曲がれるか

- ✅ 重心:偏りやすい荷物ほど転倒リスクが上がる

- ✅ 固定:固定できない荷物は「安全に使える」条件が厳しくなる

車両条件(仕様表で照合する)

- ✅ 平台サイズ:台車・カゴ車が無理なく載るか

- ✅ 操作位置・操作方法:現場の運用に合うか(片側操作か、後方に立てるか)

- ✅ 作動条件:電源・作動状態が現場段取りで成立するか(停止位置や操作手順の制約)

- ✅ 装備影響:積載量・荷室有効寸法が変わる可能性を許容できるか

現場条件(後方スペースと路面が鍵)

- ✅ 後方スペース:展開・作業・待避ができるか(ゲート分+人の逃げ場)

- ✅ 路面傾斜・段差:台車運用が崩れないか

- ✅ 雨天時の滑り:カゴ車・台車が逸走しない条件があるか

- ✅ 交通動線・夜間照明:安全に作業できる環境か

確認テンプレ(メモ用)

- ✅ 荷物:最大重量/最大寸法/荷姿(台車・カゴ車・パレット)/固定方法

- ✅ 現場:段差/傾斜/後方スペース/搬入口の高さ/導線(距離・曲がり)

- ✅ 代替:フォーク常駐の有無/横付け可否/別車型で成立しない理由

カゴ車・台車を使う運用は効率が上がりやすい一方、路面条件が悪いと転倒・逸走リスクが上がります。路面と固定の前提を先に固めると、現場トラブルが減ります。特に「傾斜があるのに台車を押す」状況は、少しの段差でも制御が難しくなるため、現場条件の確認を荷物条件より後回しにしないことが重要です。

選び方(実践)|チェックリスト・比較表・失敗例→回避策

結論は、チェックリストで条件を揃え、比較表で代替手段と同条件比較する。装備の有無だけで決めると、現場不適合やコスト過多が起きやすくなります。実務では「パワーゲートが使える前提」を先に置かず、成立条件が揃うかを確認してから、効率・コストの比較に進めるのが安全です。

理由は、パワーゲートの価値は「人手・安全・段差対応」をどれだけ改善できるかで決まり、現場条件によってはフォークリフトや別車型で同等以上に成立するためです。たとえばフォークが常駐していて横付けできる現場では、ゲートよりもフォークの方が作業が安定する場合があります。

手配前チェックリスト(必須)

- ✅ 荷物:最大重量/最大寸法/荷姿/台車の有無/固定方法(ゲート上で固定できるか)

- ✅ 現場:段差・傾斜/後方スペース/搬入口の高さ/導線(台車が通れる幅・曲がり)

- ✅ 荷役:何人で、どの順に動かすか(誘導役が必要にならないか)

- ✅ 代替:フォーク可否/横付け可否/ウイング・平ボディなど別車型の合理性

| 比較観点 | パワーゲート(テールゲートリフター) | 手積み中心 | フォークリフト前提 |

|---|---|---|---|

| 人手 | 少人数化しやすい(条件が揃う場合) | 人手依存になりやすい | フォーク操作者が確保できるなら安定 |

| 段差対応 | 段差を減らしやすい(後方スペースが必要) | 段差があると負担が増える | 横付け・搬入口条件が揃えば強い |

| 安全リスク | 転倒・逸走・挟まれを避ける運用が必要(固定と誘導が鍵) | 腰痛・落下などの負担が増えやすい | 作業区分と誘導が整うと安定 |

| 現場制約 | 後方スペース・傾斜・路面で制約が出る | 狭い場所でも成立しやすいが負担増 | フォークが入れる条件が必須 |

| コスト | 装備分の増加が出やすい(使えないと費用対効果が下がる) | 車両条件は抑えやすいが人件費が増える場合 | フォーク手配・運用コストが前提 |

失敗例→回避策(典型)

- ⚠️ ゲートはあるが後方スペースが足りず使えない → ✅ 車両後方の作業スペースを「現場条件」として先に固定する(駐車位置・交通動線まで含めて決める)

- ⚠️ 耐荷重は足りるが荷姿が不安定で危険 → ✅ 荷姿・固定・搬送具(台車/カゴ車)の前提を見積時点で確定する(ゲート上で安定する荷姿かを確認する)

- ✅ ゲートで時間短縮のつもりが動線が悪く逆に遅い → ✅ 搬入口までの導線(段差・距離・曲がり)を含めて判断する(台車が止まるポイントを想定する)

費用感|レンタル・購入・外注の考え方(条件付きで提示)

結論は、費用は「装備」よりも「稼働時間」と「現場制約」で動く。パワーゲート付きにしたのに荷役場所が成立せず、待機や段取り替えが増えると、装備以上にコストが膨らむ場合があります。費用を読むときは、装備の追加分だけでなく「当日に成立しないリスク」を含めて考えるとブレが減ります。

理由は、荷役が詰まると作業時間が延び、時間制・待機料金・追加便などの要因が重なりやすいからです。とくに、後方スペース不足で別場所に移動して荷役する必要が出ると、移動・誘導・待機が重なって想定より大きく伸びることがあります。

費用を動かす主な条件

- 🔍 装備の有無(パワーゲート・台車運用前提の違い)

- 🔍 稼働時間(待機・荷役時間・延長)

- 🔍 距離・回数(往復・追加便の発生)

- 🔍 時間帯・繁忙期(手配難度が上がる時期)

- 🔍 現場制約(後方スペース不足・交通動線で荷役が遅れる)

レンタル・手配での確認ポイント

- ✅ 装備の有無だけでなく、平台条件・操作方法を仕様表で確認する(台車が載る余裕があるか)

- ✅ 現場で使える条件(後方スペース・路面傾斜・段差)と照合する(使えない可能性を先に潰す)

- ✅ 積載量・荷室有効寸法の差分が許容できるかを見積条件に含める(積み切れないリスクを避ける)

購入や装備投資を考える場合は、必要条件が揃う頻度と代替可否を先に整理すると、無駄な装備投資を避けやすくなります。たとえば「月に数回しか成立しない」場合は、必要な時だけ手配する方が合理的になりやすいです。

安全・法規・資格の注意(確認手順として提示)

結論は、安全・法規・資格は「断定」ではなく「確認の順番」を守る。条件によって必要な運用や確認事項が変わるため、共通の手順を先に固定すると抜けが出にくくなります。特に、現場によっては誘導・区画・作業手順が厳格に決められており、装備があっても「その場の都合で」運用を変えるのは危険です。

理由は、パワーゲート運用では挟まれ・転倒・逸走・落下などのリスクが場面ごとに増減し、現場ルールや事業者の運用基準が前提条件になるためです。免許・資格の要否も、荷役方法や作業範囲、現場の運用区分で変わる場合があるため、一般論の断定で判断しないことが重要です。

注意が必要な場面(代表)

- ⚠️ 傾斜・段差がある路面での台車・カゴ車運用(逸走・転倒のリスク)

- ⚠️ 荷姿が不安定な状態での載せ降ろし(落下・転倒のリスク)

- ✅ 後方スペースが狭い環境(挟まれ・誘導不足のリスク)

迷わない確認手順(番号順)

- 現場ルール・安全衛生の運用基準を確認する(誘導・区画・手順)

- 路面・段差・後方スペース・交通動線を確認する

- 荷役手段(台車・カゴ車・固定方法)を確定する

- 車両仕様(平台条件・操作方法・装備影響)を仕様表で照合する

- 最終的に事業者の運用基準・メーカーの要領に沿って可否を確定する

パワーゲートを万能装備として断定せず、耐荷重の数値だけで作業可否を決めず、法規・安全条件を省略しない前提で、確認手順に沿って条件を揃えることが重要です。法規や資格の確認先は、一般に管轄機関や事業者の安全衛生担当、メーカーの取扱要領・仕様書などで照合するのが現実的です。

FAQ(よくある質問)

4tトラックのパワーゲートとは何ですか?

荷台後方で荷物を上下させ、段差を減らして荷役負担を下げる装備です。台車やカゴ車の運用に向く場面があります。単に持ち上げるだけでなく、段差解消によって「腰・手作業の負担を減らす」ために使うのが基本です。

次に確認すべきポイント:台車・カゴ車で運ぶ前提があるか、後方スペースと路面条件が揃うかを先に確認することです。

テールゲートリフターとの違いはありますか?

呼び方が揺れる場面があります。重要なのは名称よりも「装備の有無」と「現場で成立する条件」です。見積や手配では、呼称が違っても装備仕様(平台寸法・操作方式・能力の考え方)が一致しているかで判断します。

次に確認すべきポイント:装備の有無に加えて、平台サイズと操作方式が現場動線に合うかを仕様で確認することです。

フォークリフトがある現場でも必要ですか?

フォークリフトが常駐し、横付けできる現場では代替できる場合があります。一方、搬入口まで手持ちが残る現場ではパワーゲートが効く場面があります。フォークがあっても「車両を横付けできない」「搬入口まで距離がある」などで手作業が残ると、ゲートの価値が出やすいです。

次に確認すべきポイント:フォーク常駐か、横付け可能か、搬入口までの導線で台車運用が成立するかを確認することです。

積載量はどのくらい減りますか?

装備条件で最大積載量や積める量の前提が変わる場合があります。数値は車両仕様によって異なります。さらに、荷室有効寸法や積み付け方法も変わることがあり、「重量は足りても容積や積み付けが崩れる」ケースがあるため注意が必要です。

次に確認すべきポイント:車両仕様表で最大積載量と荷室有効寸法の差分を確認し、荷姿と積み付けが成立するか同条件で照合することです。

台車で運べば安全ですか?

路面傾斜・段差・雨天時の滑りで、台車やカゴ車の転倒・逸走リスクが増える場合があります。固定と導線条件が重要です。台車が使える荷姿でも、傾斜や段差が多い導線では「運べるが危険」になりやすいので、現場条件の確認が優先です。

次に確認すべきポイント:路面傾斜・段差・雨天時の滑りを含めて、台車が止まるポイントと固定方法、作業者の待避スペースを確認することです。

まとめ & CTA(次に取る行動)

要点

- ✅ 4tトラックのパワーゲートは、必要な条件が揃った現場でのみ有効

- ✅ 耐荷重の数値だけで作業可否を決めず、荷姿・路面・後方スペースまで含めて成立条件を固める

- ✅ フォークリフトや別車型で代替できないかを同条件で比較して決める

🧭 次に取る行動

荷物(荷姿・重量)×現場(段差・後方スペース・動線)×代替(フォーク/車型)を同じ条件で整理し、手配先の仕様表で平台条件と装備影響(積載・荷室有効)を照合してください。最後に、現場ルールと運用基準に照らして「安全に成立する手順」を確定すると、当日の手戻りを減らせます。

コメント