4tトラックを手配・購入・レンタルする直前は、「ロングが必要か」「標準で足りるか」「積める量は増えるのか」「現場に入れるか」「コスト増を正当化できるか」が同時に不安になりやすいです。ロング仕様は便利な場面がある一方で、選び方を間違えると進入不可や再手配につながります。

結論は、長尺物や荷台長が足りない場合はロングが向きますが、積載量が増えるとは限りません。判断は「積める量」ではなく「積める形・長さ」と「進入制約」のバランスで行う必要があります。ここでの「積める量」は体積や箱数のイメージに寄りやすいですが、実務では「長さが収まるか」「荷姿が崩れずに固定できるか」「重量が許容範囲に収まるか」が別々に制約になります。

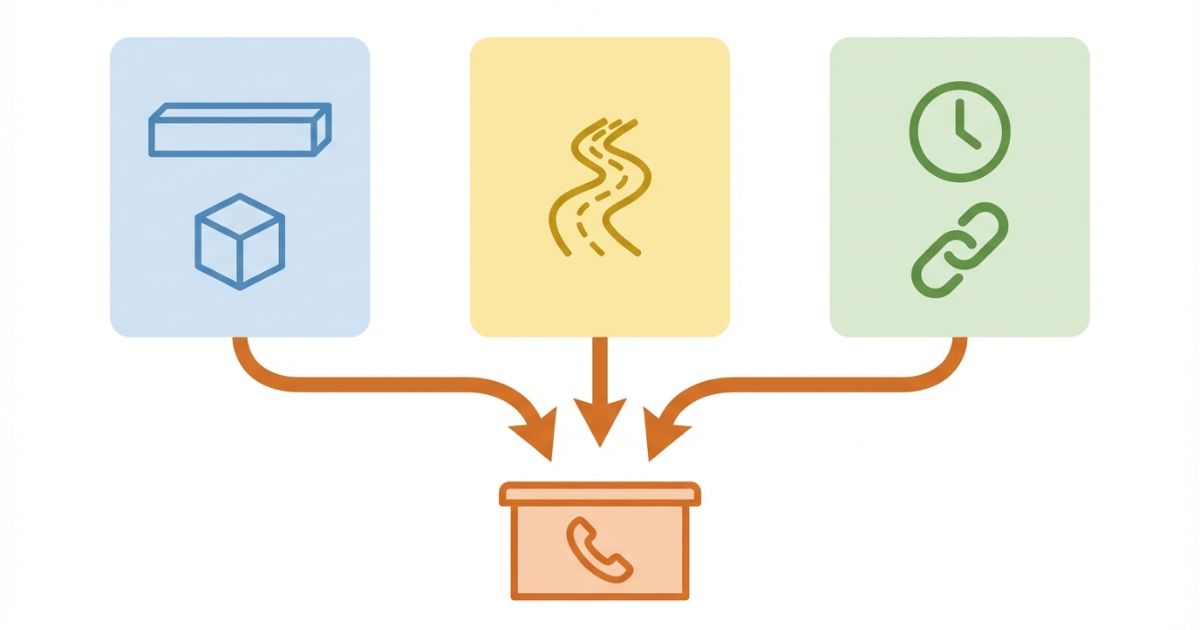

この記事では、ロング=上位互換の誤解を外し、荷物条件(長さ・荷姿)と現場条件(進入・駐車・切り返し)を棚卸しして、標準で足りるか/ロングが必要かを条件付きで決められるように整理します。読後は、手配先に渡せる「条件セット」を作れる状態を目指します。条件セットは「最長寸法・荷姿・重量の見込み」「積み下ろし方法」「進入経路と荷捌きスペース」の3点が揃うと、当日の想定違いが減ります。

ロング仕様の考え方をトン数違いでも整理して判断基準のブレを減らしたい場合は、【2トントラックのロングサイズ】標準との違いと荷台寸法の目安で荷台寸法の見方を先に確認すると、4tロングの検討ポイントが整理しやすくなります。トン数が変わると「寸法の余裕」だけでなく「車両の取り回し感」や「運用ルールの前提」が変わるため、比較の軸が揃いやすくなります。

-

- 著者:ユニック車ガイド編集部(配車・車両手配の実務観点)

- スタンス:ロング仕様を万能とせず、荷台寸法と進入制約の両面から条件付きで判断できるように整理し、過剰指定と手配ミスの回避を優先します。

- 監修条件:本記事は車両仕様の理解を目的とした内容です。安全・法規・運用可否に触れる箇所は断定を避け、最終確認は手配先の運用基準や公的案内で行う前提で記載します。

なぜ「4tロング」で迷うのか(課題の全体像)

ロング=積載量が増える、の誤解が起きる理由

結論は、荷台が長いことと最大積載量が増えることは一致しません。理由は、最大積載量は車両総重量や架装、仕様、運用ルールなど複数の条件で決まるためです。荷台が長いだけで重量が自動的に増えるわけではありません。さらに実務では、荷台が長いほど「積み方の自由度が上がる」ケースはあるものの、同時に「固定(固縛)や荷重配分の管理が難しくなる」ケースもあります。

- ✅ 迷いの発生源:荷台が長い=たくさん積める、と短絡しやすい(体積の増加と重量の上限を混同しやすい)

- ✅ 境界のポイント:重量は別軸で制約され、荷台長と同じ意味にならない(架装や装備で車両自重が変わり、積める重量が変動することがある)

- 📌 代表例:長尺物は積めても、重量物が増える保証はない/積み方で重心や積載配分が変わる(後ろ寄りに偏ると安定性や運用ルールに影響しやすい)

誤解を避ける結論は、「長さ(荷台内寸)」「重量(最大積載量)」「固定や積載配分(運用条件)」を分けて確認することです。

手配ミスで起きやすいトラブル(現場目線)

結論は、ロング指定の失敗は「荷物側」ではなく「現場側」の制約で起きやすいです。理由は、全長が伸びると進入や切り返しの難易度が上がり、当日対応が効きにくくなるためです。加えて、現場側の制約は「道路幅」だけでなく、搬入口の位置、待機場所の有無、荷捌きの動線(横付けできるか)など複数が絡むため、現地でのリカバリーが難しくなります。

- ⚠️ ロング指定で進入不可になり、現場で手詰まりになる(曲がり角の内輪差・電線や庇など高さ制約の見落としも含む)

- ⚠️ 切り返し回数が増えて遅延し、段取りが崩れる(誘導員の手配が必要になったり、周辺交通に影響が出やすい)

- ✅ 標準で足りたのにコストだけ増えてしまう(過剰指定で「安全側」になったつもりが、実務では非効率になる)

- ✅ 荷台長は足りても重量制約で積めず、再手配になる(重量物を混載する場合に起きやすい)

回避の結論は、荷物条件と現場条件を「言葉+写真(可能なら)」で共有し、仕様と運用基準で最終確認することです。特に現場は「進入路の写真」「曲がり角の写真」「駐車位置の写真」があると、当日の不確実性が下がります。

結論と判断軸(まずYES/NOの基準を持つ)

結論は、4tロングは荷台長が必要な輸送では有効ですが、最大積載量が増える車両ではありません。理由は、判断軸が「積める量」ではなく「積める形・長さ」と「進入制約」にあるためです。補足として、同じ4tロングでも車種・架装で差が出るため、数字だけで決めるとブレやすくなります。判断の入口は「最長寸法が標準で収まるか」を先に見て、次に「現場の取り回しが成立するか」を確認すると、過剰指定が減ります。

- ✅ 主軸:荷物の長さ・形状に対して荷台寸法が足りるか(はみ出し前提の運用は避ける)

- ✅ 補助軸:現場・倉庫の進入制約と取り回し(曲がり角・待機・荷捌き動線まで含める)

- ✅ 補助軸:コストと運用効率のバランス(遅延リスクや再手配リスクもコストとして見る)

クイック診断(3択)

結論は、先に「荷台長がボトルネックか」を判定すると迷いが減ります。理由は、荷台長不足が原因でない場合、ロングにしても問題が解決しないためです。ボトルネックが「長さ」ではなく「積み下ろし方法」や「進入条件」だった場合、別の対策(積み方の変更、分割便、車種変更)が有効なことがあります。

- ✅ ロングが有利:長尺物・定尺材・パネルなどで「荷台長不足」がボトルネック(標準荷台で斜め積みやはみ出しが必要になる)

- ✅ 要注意(他条件次第):長さは微妙で、現場が狭い/市街地/待機・荷捌きスペースが不安(ロングにしても進入で詰む可能性がある)

- ✅ 標準で十分:荷物長が標準で収まる/積み方で解決できる/進入・駐車に余裕がない(ロングがリスク要因になる)

判定後の行動は、手配先に渡す条件セット(荷物長・荷姿・積付け条件・進入条件)を作ることです。条件セットには「最長寸法(梱包後)」「重量の見込み(合計と単体)」「積み下ろし手段(フォーク・人力・クレーン等の前提)」も併記すると確認が早くなります。

4tロングの基礎(仕様・できること/できないこと)

「ロング」とは何が変わるか(標準との違いの整理)

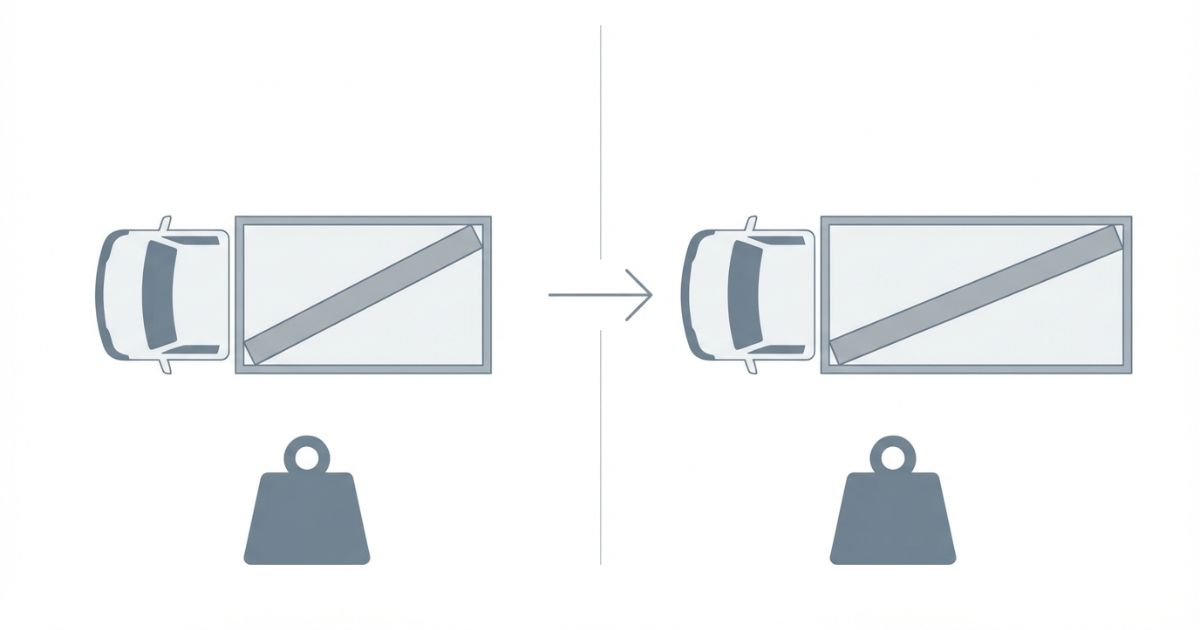

結論は、ロングで変わりやすいのは荷台長と全長で、変わらないのは「積載量が増える保証」です。理由は、ロングは荷台寸法を確保する仕様であり、重量の上限は別の条件で決まるためです。実務では「ホイールベースの違い」が取り回しに影響しやすく、同じ全長でも最小回転半径や内輪差の感覚が変わる場合があります。

- ✅ 変わる:荷台長/全長(取り回しに影響)/架装パターンによって荷台内寸が変わる場合

- ✅ 変わらない(増えるとは限らない):最大積載量(重量)(架装重量・装備の違いで上下することがある)

- 📌 寸法の見方:全長・ホイールベース・最小回転半径・荷台内寸の確認が重要(数値は車種・仕様表で個別確認が前提)

また、荷台内寸は「荷台の有効長」と一致しないことがあるため、実際に積む荷物が収まるかは「アオリの干渉」「固定金具の位置」「後部ゲート等の装備」を含めて確認するのが安全です。

できること/できないことの境界(誤解つぶし)

結論は、「できる」を増やすのは荷台長が必要な荷物であり、「できない」は重量を増やす保証と狭所での取り回し改善です。理由は、ロングが効くのは荷台寸法の不足に対してで、運転難易度や重量上限を下げる魔法ではないためです。なお「可能だが注意が必要」な境界として、長尺物でも荷姿が柔らかい(曲がる・たわむ)素材や、重心が偏る荷物は、固定方法や積載配分の難易度が上がるため、手配先の運用基準で可否を確認するのが安全です。

| 区分 | 内容 | 判断のポイント |

|---|---|---|

| できる(寄与しやすい) | 長さが必要な荷物を、はみ出さずに積付けできる可能性が上がる(斜め積みや分割の必要が減る場合がある) | 最長寸法が標準荷台で収まらないか(梱包・養生後の寸法で判断) |

| できない(保証しない) | 重量物をより多く積める保証/狭所で楽に回れる保証(全長増で難しくなることもある) | 最大積載量は別軸/取り回しは全長で厳しくなる場合もある(現場条件次第) |

| 条件付き可(要確認) | 積載配分・重心・固縛・駐車角度・荷捌き動線など(「積める」だけでなく「安全に運べる」前提) | 現場条件と運用基準で可否が変わる(積み下ろし手段や誘導体制の有無も影響) |

仕様差が出るポイント(判断視点として)

結論は、「同じロング」でも仕様差が出るため、手配時は確認観点を固定する必要があります。理由は、荷台内寸や床面高さ、架装の違いで実効の積みやすさが変わるためです。例えば平ボディか箱(バン)か、パワーゲートの有無などで「積み下ろしの前提」が変わり、結果として必要なスペースや時間も変動します。

- ✅ 荷台内寸/アオリ/床面高さ/架装(平・バン・ウイングなど)で実効が変わる(荷物の出し入れや固定方法も変わる)

- ✅ 車検証・仕様表で寸法と前提条件を確認する(数値は参考ではなく「適合判断の材料」として扱う)

- ✅ 手配先の運用基準で「対応できる/できない/条件付き可」を確認する(必要な誘導・養生・固定方法の条件も含める)

ロング指定は「ロングなら何でもよい」ではなく、「どの仕様のロングが必要か」を言語化するほど、当日のズレが減ります。

選び方(比較・実践:チェックリスト/比較表/失敗例→回避策)

選定チェックリスト(手配前に必ず確認)

結論は、手配前の確認は「荷物→現場→運用→車両→共有」の順で行うと漏れが減ります。理由は、荷台長だけ見て決めると現場制約で詰みやすいからです。特に初心者が詰まりやすいのは、荷物の「梱包後サイズ」や「荷下ろし方法の前提」を確定しないまま車両を決めることです。

- ✅ 荷物条件:最長寸法(長さ)/荷姿(板・柱・箱・パレットなど)/重量/重心/固縛の必要性(単体重量と合計重量の見込みも整理)

- ✅ 現場条件:進入路幅/曲がり角/切り返し余地/駐車・荷捌きスペース/待機の可否(搬入口の位置と動線も含める)

- ✅ 運用条件:積み下ろし方法の前提/時間制約/当日の連絡体制(誘導員の有無や立ち合い条件も整理)

- ✅ 車両条件:荷台内寸・全長・最小回転半径の確認観点/架装の違い/ロング確約の可否(レンタル時)(代替車両の条件も確認)

- 🧭 共有:写真・地図・搬入口位置・当日連絡体制をまとめて「条件セット化」(口頭ではなく箇条書きで残す)

「条件セット」を作るときは、現場の住所だけでなく「進入ルート(大通りからの曲がり角)」まで含めて共有すると、当日の取り回しリスクが下がります。

標準 vs ロング 比較表(判断材料を揃える)

結論は、比較は「同じ軸」で揃える必要があります。理由は、荷台長だけを見た比較は判断を誤らせるためです。補足として、主軸(荷台寸法)→補助軸(進入制約・コスト)の順で評価するとブレにくくなります。加えて「当日の不確実性(現場変更・荷物追加)」があり得る場合は、その影響を受けやすい軸(進入・荷捌き)を重めに見ておくと失敗が減ります。

| 比較軸 | 標準4t | 4tロング |

|---|---|---|

| 荷台長の余裕(長尺物対応) | 標準範囲での積付けが前提(斜め積みや分割で吸収することもある) | 長尺物に合わせやすい可能性(ただし固定方法や荷重配分の条件は要確認) |

| 進入・取り回し(曲がり角・切り返し) | 比較的有利になりやすい(狭所や市街地でリスクが下がる) | 制約が出やすい(要現場確認)(切り返し・待機・誘導の前提が増える場合) |

| 荷捌き(駐車・積み下ろしスペース) | スペース要求が小さめ(停め方の選択肢が残りやすい) | スペース要求が大きくなる場合(停め方が限定され、動線が詰まりやすい) |

| コスト(上振れ要因) | 一般的に抑えやすい(代替車両の融通も利きやすい場合) | 条件により上振れしやすい(確約条件・繁忙期・遠距離で影響が出やすい) |

| 代替案 | 分割・別便・積付け変更で対応しやすい場合(長さ不足が軽微なら吸収できる) | 代替で解決できない長さ不足に強い(ただし進入制約が厳しいと代替が必要になることもある) |

失敗例→回避策(3セット)

結論は、失敗の原因は「確認の順番」と「前提の誤解」に集中します。理由は、ロング指定が必要な理由が整理できていないと、現場条件や重量条件で詰むためです。初心者がやりがちなミスは「長さが足りない気がする」だけでロングを選び、実際の最長寸法(梱包後)を確定しないまま進めてしまうことです。

- ⚠️ 失敗例1:長さだけ見てロング指定→現場進入で詰む

✅ 回避策:進入路・曲がり角・切り返し余地を先に確認し、代替ルートも整理する(停め方の候補も複数考える) - ⚠️ 失敗例2:積載量が増えると思いロング指定→重量制約で積めず再手配

✅ 回避策:重量は最大積載量の枠で別管理し、荷台長と分けて判断する(単体重量が大きい荷物は特に注意) - ⚠️ 失敗例3:レンタルでロング指定したつもりが仕様が確約されず想定外

✅ 回避策:予約時に「ロング仕様の確約条件」「代替時の扱い」を明文化してもらう(代替になった場合の荷台長・全長の差も確認)

回避策の共通点は、「荷物→現場→運用」を先に固めてから車両を確定することです。順番が逆になるほど、当日トラブルの確率が上がります。

迷ったときの最終チェック(3つ)

結論は、迷いの最後は「ボトルネックの特定」と「条件セットの有無」で決まります。理由は、条件が揃っていない状態で車両だけ決めても失敗確率が下がらないためです。迷いが残る場合は、車両を先に固定せず「標準で成立する条件」「ロングが必要になる条件」を分けて手配先に相談すると、判断が前に進みやすくなります。

- ✅ 荷台長がボトルネックか(長さ不足が原因か)(梱包後の最長寸法で判定)

- ✅ 進入・荷捌きの制約がクリアできるか(停め方・動線・待機を含めて確認)

- ✅ 手配先に渡す条件セット(荷物×現場×運用)が揃っているか(写真や地図があると強い)

費用感(レンタル/購入/外注の考え方)

結論は、費用は「ロングかどうか」だけで決まりません。理由は、期間・距離・繁忙期・保険・付帯条件・仕様確約の可否などで変動するためです。補足として、見積時は「何が上振れ要因になるか」を先に確認すると、過剰指定を避けやすくなります。費用の比較は、単価だけでなく「遅延・再手配・待機の発生」まで含めて実務コストとして見ておくと、判断がブレにくくなります。

レンタルが向くケース/購入が向くケース

結論は、分岐点は「頻度×影響度×確約性」です。理由は、一時的な長尺対応ならレンタルで十分な場合が多く、常用で運用が固定されるなら購入検討の意味が出やすいためです。レンタルでは「ロングの確約ができるか」「代替時に許容できるか」が重要で、ここが曖昧だと当日のズレに直結します。

- ✅ レンタル寄り:スポットで長尺物が発生する/必要回数が少ない/仕様確約が取れる(代替条件も許容できる)

- ✅ 購入検討寄り:ロングが常に必要/運用が固定される/手配コストや調整コストが積み上がる(社内で条件セットを標準化できる)

判断を早めるには、「年間の発生回数」と「ロングが必要になる荷物の割合」を棚卸しすると、レンタルで足りるかが見えやすくなります。

外注(運送会社手配)という選択肢

結論は、迷う場合は条件セットを渡して適合車両選定を任せるとミスが減ります。理由は、車両選定が「荷物×現場×運用」の組み合わせで決まるためです。車両を指定するよりも「条件を提示して適合を判断してもらう」方が、現場制約の見落としが減るケースがあります。

- ✅ 共有すべき情報:写真/地図/荷物寸法/搬入口位置/時間帯/当日連絡(最長寸法は梱包後で共有)

- 🧭 伝え方:条件を箇条書きにして、可否を「対応できる/できない/条件付き可」で返してもらう(条件付きの中身を具体化してもらう)

外注時は「ロング確約が必要か」「標準でも成立するか」を併記すると、過剰指定を避けつつ確実性を上げやすくなります。

安全・法規・資格の注意(確認手順)

結論は、安全・法規・資格に関わる部分は断定で決めず、確認手順を固定することが重要です。理由は、運搬方法や現場条件、運用ルールによって確認事項が変わる可能性があるためです。補足として、最終判断は手配先の運用基準や公的案内で行う前提が安全です。特に「積載(重量・寸法)」と「運転(道路条件)」は別の観点で注意が必要で、どちらか片方だけ見て進めると法規違反や安全リスクにつながりやすくなります。

安全面の基本(やってはいけない)

- ⚠️ 荷姿・重心・固縛を軽視したまま長尺を積む前提で進める(走行中に荷崩れ・偏荷重のリスクが増える)

- ⚠️ 進入路条件を確認せず、当日対応で押し切る(接触・通行妨害・遅延の原因になりやすい)

- ✅ 取り回しが厳しい場所で無理な切り返しを前提に段取りする(誘導・養生・停止位置の調整が必要になる場合がある)

「できそうだから行ける」という判断は危険になりやすいので、現場条件が厳しいほど、誘導体制や停車位置を含めて事前に詰めておくのが安全です。

運用の最終確認フロー(確認手順)

結論は、確認は「仕様→運用基準→現場共有」の順が安全です。理由は、仕様だけ合っていても運用条件が合わないと当日トラブルになるためです。ここでいう運用基準には、積み下ろし方法、固定方法、進入可否の判断、代替車両の扱いなどが含まれます。

- 車検証・仕様表で寸法・架装条件を確認する(荷台内寸と全長を分けて確認する)

- 手配先の運用基準(対応範囲・条件)で可否を確認する(条件付きの場合は条件の中身を具体化する)

- 現場条件を共有し、当日の変動を減らす(進入ルートと停車位置の候補も共有する)

確認先は、手配先の運用基準に加えて、必要に応じて関係機関の案内や施工要領書などの一般的な一次情報で裏取りする前提が安全です。

法規・資格が絡む可能性がある点(条件付きの注意)

結論は、運搬や作業方法によって確認事項が変わる可能性があります。理由は、現場の条件や段取りによって必要なルールや手続きが変わる場合があるためです。不明点は、手配先の運用基準や関係機関の案内、施工要領書などで確認する前提が安全です。特に「最大積載量を超える」「積載方法が不適切」「安全確保の体制が不足」などは、初心者が誤認しやすいポイントなので、判断を急がず確認の順番を守るのが安全です。

FAQ

4tロングの全長・荷台長はどれくらい?

結論は、車種・架装で差があるため、仕様表で確認が必要です。理由は、同じロングでも荷台内寸や全長が一律ではないためです。荷台長だけでなく、停車スペースや進入の可否に直結する「全長」もセットで見ると、現場側のリスク判断がしやすくなります。

✅ 次に確認:荷台内寸(有効長)と全長、最小回転半径(進入路の曲がり角と照合する)

ロングにすると最大積載量は増える?

結論は、増えるとは限らず、重量は別軸で決まります。理由は、最大積載量は車両総重量や仕様、架装などの条件で制約されるためです。ロング化で荷台が広く見えても、重量の上限が変わらない(または装備によって下がる)ケースがあるため、体積のイメージだけで判断しないのが安全です。

✅ 次に確認:最大積載量・架装重量・積載配分の前提(単体重量が大きい荷物の有無も含める)

標準4tで足りないのはどんな時?

結論は、長さが収まらない場合や、積付けの自由度が足りない場合です。理由は、ロングが効くのは荷台寸法不足が原因のケースだからです。標準で足りるかの判断は、荷物の「最長寸法(梱包後)」と「はみ出し禁止の前提」を揃えると、結論が出しやすくなります。

✅ 次に確認:最長寸法と積み方(分割・積付け変更の可否)(固定方法まで含めて検討する)

ロングは狭い現場で使える?

結論は、条件次第で制約が出やすいです。理由は、全長が伸びると切り返しや駐車の難易度が上がる場合があるためです。狭い現場では「進入できるか」だけでなく「荷捌きが成立するか(横付け・動線・待機)」がボトルネックになることが多いです。

✅ 次に確認:進入路幅・曲がり角・切り返し余地・荷捌きスペース(停車位置の候補と誘導体制も含める)

ロングをレンタルで指定するときの注意点は?

結論は、仕様が確約される条件と代替時の扱いを確認することです。理由は、ロング指定が「希望」扱いになると想定外が起きるためです。ロングが必須の荷物ほど、代替時に「標準になった場合の影響(積めない・遅延する)」が大きくなるため、確約条件を先に固めるのが安全です。

✅ 次に確認:予約時に書面やメールで条件を残す(確約条件・代替条件)(代替時の荷台長・全長の差も確認する)

迷ったら最終的に何で決めればいい?

結論は、荷台寸法が必要か(主軸)と、進入制約・コスト(補助軸)で決めることです。理由は、ロングが必要な理由が「長さ不足」以外の場合、別の対策が適切な場合があるためです。迷いが残るときは「標準で成立する条件」「ロングが必要になる条件」を分けて整理すると、判断が前に進みやすくなります。

✅ 次に確認:条件セットが揃っているか(荷物×現場×運用)(揃っていない項目を先に埋める)

まとめ+CTA

- ✅ ロングは荷台長が必要な輸送で有効だが、積載量が増えるとは限らない(体積のイメージと重量の上限は分けて考える)

- ✅ 判断は「積める量」ではなく「積める形・長さ」と進入制約のバランス(長さ不足が原因かを先に特定する)

- ✅ 仕様確認(車検証・仕様表・運用基準)と現場共有が手配ミスを減らす(条件セット化が有効)

🧭 荷物条件(最長寸法・荷姿・重量)と現場条件(進入・駐車・荷捌き)を条件セット化し、手配先に渡して標準かロングかを仕様と運用基準で確認してください。条件が揃っていれば、過剰指定を避けつつ、当日のズレも減らせます。

- ✅ 荷物:最長寸法/荷姿/重量/積付けの前提(梱包後サイズと単体重量も整理)

- ✅ 現場:進入路/曲がり角/切り返し余地/駐車・荷捌きスペース(停車位置の候補と待機も含める)

- ✅ 手配:ロング仕様の確約条件/代替時の扱い(代替時に許容できる条件も明確にする)

コメント