2tでは積みきれない不安と、4tは大きすぎて進入できない不安が同時に起きやすい場面では、3トントラックの箱車が候補に上がりやすくなります。箱車は荷物保護に強い反面、「入ると思ったが入らない」「積めたが違反になる」が起きやすい車種です。

結論は、3トン箱車は『積載効率は高いが条件確認が必須』な車両です。箱の内寸と容積で積載可否を判断し、高さ制限と進入条件が成立しているかを先に固め、最後に車検証ベースで過積載にならないかを詰めると失敗を減らせます。

この記事では、スペックの羅列ではなく、現場で起きやすい判断ミス(容積不足・高さ制限・過積載)を先回りして整理し、3t箱車が合うか/標準かロングか/手配前に何を確認すべきかを自分の条件で判断できるようにします。

箱車以外の形状も含めて選択肢を整理してから判断したい場合は、【3トントラックの種類一覧】形状別の違いで「何がどう違うか」を先に押さえると、車種の当てはめが速くなります。

著者情報(ユニック車ガイド編集部)

車両手配・現場搬入の判断支援を目的に、現場条件(進入・高さ・駐車)と荷物条件(重量・荷姿)をすり合わせる観点で解説します。安全・法規に関わる事項は断定しすぎず、確認手順を重視して記載します。

監修・確認の条件:免許区分、最大積載量、運行条件は車両の年式・仕様で変わる場合があります。必要に応じて車検証ベースで確認し、レンタル会社・運送会社へ事前確認してください。

まず困るポイント(箱車で起きやすいズレ)

2t→3tで解決しやすい悩み/解決しない悩み

3t箱車は、2tより荷室容積を確保しやすく、嵩張る荷物の積載効率が上がりやすい車種です。一方で、進入条件や高さ制限は車格の問題であり、積載効率とは別軸で不成立になります。

- ✅ 解決しやすい:荷室が足りず積みきれない(容積不足)

- ⚠️ 解決しない:現場に入れない/搬入口に付けない(進入・駐車・動線)

- ⚠️ 解決しない:ルート上の高さ制限を超える(高架下・ゲート・樹木など)

「積める」と「運べる」は違う(容積・重量・出入り)

荷室に入るかどうかは「積める」の話です。配送が成立するかどうかは「運べる」の話で、容積・重量・出入りの3つが揃って初めて成立します。どれか1つでも欠けると、当日に積み替えや再手配になりやすくなります。

- ✅ 容積:箱の内寸(長さ・幅・高さ)と荷姿で入るか

- ✅ 重量:重量概算を行い、車検証ベースで過積載にならないか

- ✅ 出入り:進入路・曲がり角・駐車位置・搬入口高さが成立するか

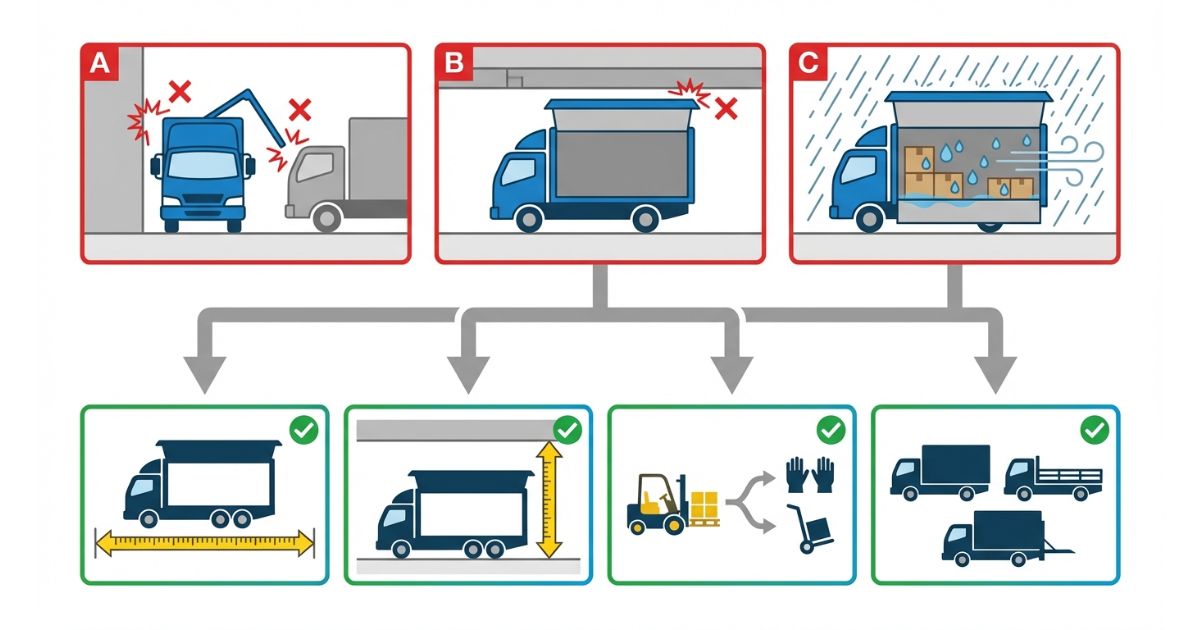

よくある失敗例(先に見せる)

| 失敗 | 原因 | 回避の方向性 |

|---|---|---|

| 容積だけで判断→高さ制限で不成立 | 搬入口・ルート上の高さ条件を確認していない | 搬入口高さ+ルートの高架下・ゲート・看板等を事前確認 |

| 最大積載量だけで判断→過積載リスク | 重量概算・積み方(前後配分)を詰めていない | 重量概算→車検証ベース確認→積み方まで決める |

| ロング選定→切り返し不可・駐車不成立 | 現場動線・停め方を想定していない | 現場写真・図面で駐車位置と動線を固めて選定 |

結論と判断軸(最短で決める)

結論(summaryConclusionの再提示)

3トントラックの箱車は、容積を活かした積載効率に優れる一方、進入条件や高さ制限、過積載リスクを事前に確認しなければ成立しない中間クラスの車両です。先に条件確認を済ませるほど、当日のトラブルや再手配を避けやすくなります。

- ✅ 箱の内寸と容積で積載可否を判断する

- ✅ 搬入口・進入路・ルート上の高さ制限を先に固める

- ✅ 重量概算→車検証ベースで過積載にならないか確認する

- ✅ 標準かロングかは取り回し条件と合わせて決める

一次判断軸:積載効率(容積)×現場条件

一次判断は「容積」と「現場条件」をセットで見ます。容積の見積は、箱の内寸(長さ・幅・高さ)を押さえたうえで、荷姿の入れ方まで含めて概算します。現場条件は、進入・駐車・搬入口高さで成立可否を判定します。

- ✅ 容積:箱の内寸→荷姿の並べ方→積載可否

- ✅ 現場:進入路幅・曲がり角・段差・勾配・駐車位置・搬入口高さ

二次判断軸:進入制限・高さ制限

箱車で不成立になりやすいのが高さ条件です。搬入口高さだけでなく、ルート上の制限(高架下、ゲート、看板、樹木、電線など)も含めて確認します。現場が成立しない場合は、車格を下げる、ルートを変える、分割便にするなどの代替案を検討します。

- ✅ 搬入口高さ(屋内搬入なら天井・梁の位置も確認)

- ✅ ルート上の高さ制限(高架下・ゲート・看板・樹木・電線)

- 📌 段差・勾配がある現場は、車両が傾いて実質の高さが増える場合がある

二次判断軸:荷物の性質(重いか嵩張るか)

同じ容積でも、荷物が重い場合は重量が先にボトルネックになります。荷物が嵩張る場合は容積が先にボトルネックになります。3t箱車の適否は、どちらが先に限界になるかで変わります。

- ✅ 重い荷物:重量概算→車検証ベース確認→積み方(前後配分)まで決める

- ✅ 嵩張る荷物:箱の内寸→荷姿→積み順・向きまで含めて容積を詰める

二次判断軸:標準/ロングの取り回し差

ロングは容積面で有利になる一方、取り回しの難易度が上がる傾向があります。容積だけで決めず、切り返し回数、駐車位置、荷下ろし動線で成立可否を判定します。

- ✅ 標準:取り回しが成立しやすいが、容積が足りない可能性がある

- ✅ ロング:容積が取りやすいが、曲がり角・切り返し・駐車で不成立になりやすい

3トントラックの箱車の基本(仕様・できること/できないこと)

箱車とは(平ボディとの違い)

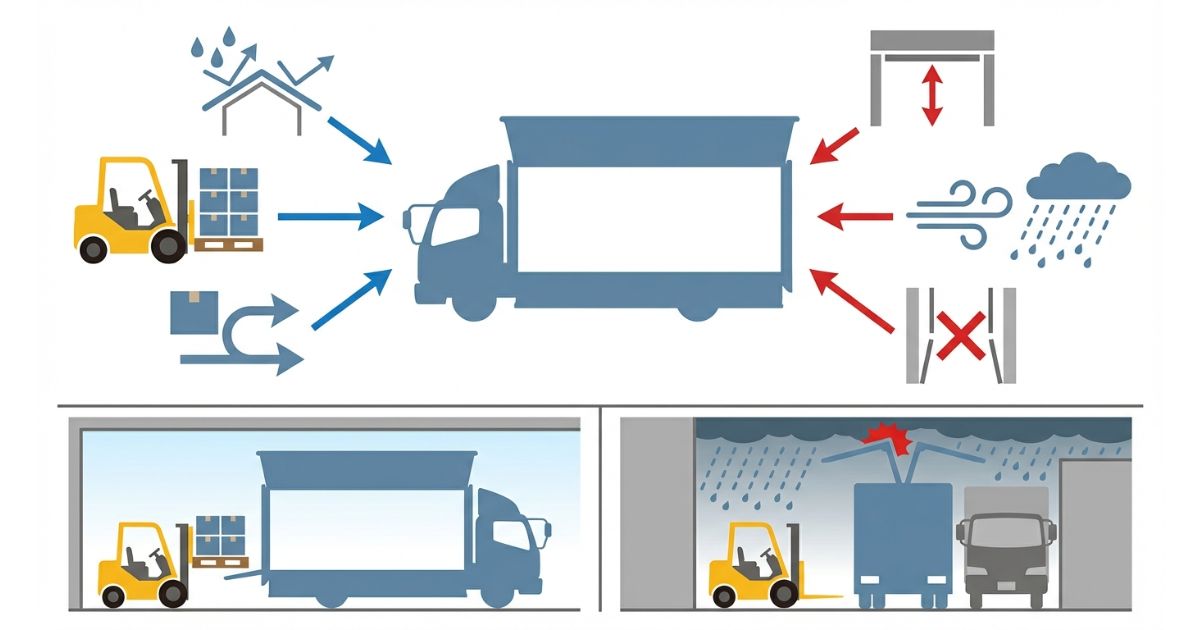

箱車は荷室が囲われているため、雨・風・汚れから荷物を守りやすく、荷崩れリスクを下げやすい車種です。一方で、荷室の高さ・入口条件が制約になり、積み方の自由度は平ボディより下がります。

- ✅ 向く:梱包品、軽量で嵩張る荷物、店舗搬入、ルート配送

- 📌 現場の搬入口高さと荷下ろし動線が成立していることが前提

標準/ロングで何が変わる(判断に必要な観点だけ)

標準とロングの差は、主に容積と取り回しに出ます。最大積載量は車両差があるため、数値を一律に決めつけず、車検証ベースで確認します。

- ✅ 変わる:箱の内寸・容積、駐車のしやすさ、切り返しの必要性

- ✅ 変わり得る:最大積載量(車両・仕様で差が出るため車検証ベースで確認)

できること(向く用途)

3t箱車は、2tでは容積が足りないが4tほどの車格は不要という場面で強みを発揮します。荷物の性質が「嵩張る」寄りで、現場条件が成立する場合に適しています。

- ✅ ルート配送(店舗・拠点間の定期配送)

- ✅ 店舗搬入(搬入口高さと駐車が成立する前提)

- ✅ 梱包品や軽量で嵩張る荷物(容積を活かしやすい)

- ✅ 条件付きの引越し工程(搬入口高さ・駐車・時間帯条件が成立する場合)

できない/向かないこと(線引き)

3t箱車が不向きになるのは、容積の前に現場条件や重量条件が限界になる場合です。箱車が万能であるかのような選び方は、当日のトラブルにつながります。

- ⚠️ 高さ制限が厳しい現場(搬入口・ルート上の制限が厳しい)

- ⚠️ 狭小地で切り返し余裕がない現場(駐車位置が固定される)

- ⚠️ 重量物中心で重量制約が先に来るケース(重量概算と車検証ベース確認が必須)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配前チェックリスト(必須)

手配前に情報が揃っているほど、車種・標準/ロング・運行条件を短時間で確定できます。最低限、荷物・現場・車両の3カテゴリを埋めます。

- ✅ 荷物:重量概算、荷姿、数量、最大寸法

- ✅ 現場:進入路幅、曲がり角、段差、駐車位置、搬入口高さ、時間制限、ルートの高さ制限

- ✅ 車両:箱の内寸、標準/ロング、装備(パワーゲート等)、車両寸法(全長/全幅/全高)、車両高、最大積載量(車検証ベース)

比較表:2t箱車 vs 3t箱車 vs 4t箱車(判断軸で比較)

比較は「容積」「取り回し」「進入(高さ/幅/駐車)」「コスト感」「手配しやすさ」で整理すると迷いにくくなります。数値の断定ではなく、実務判断の方向性として使います。

| 観点 | 2t箱車 | 3t箱車 | 4t箱車 |

|---|---|---|---|

| 容積の取りやすさ | 小〜中 | 中(バランス) | 中〜大 |

| 取り回し | 有利 | 中 | 不利になりやすい |

| 進入難易度(高さ/幅/駐車) | 低め | 中 | 高め |

| コスト感(目安の方向性) | 抑えやすい | 中 | 上がりやすい |

| 手配しやすさ(ケース分け) | 小回り案件で合いやすい | 条件が揃うと最短で決めやすい | 現場制約が強いと不成立になりやすい |

失敗例→回避策(3セット以上)

| 失敗パターン | 回避策(事前にやること) |

|---|---|

| 容積だけでOK→高さ制限でNG | ✅ 搬入口高さとルート上の高さ制限をセットで確認する |

| 荷室に入る→過積載の可能性 | ✅ 重量概算→車検証ベース確認→積み方(前後配分)まで決める |

| ロングで成立する想定→切り返し不可 | ✅ 現場写真・図面で駐車位置と動線を固め、標準/ロングを決める |

実務の決め方(手順化)

判断の順番を固定すると、車種選定のブレが減ります。現場条件が厳しい場合は、容積より先に現場制約でフィルタします。

- 荷物を「重い」「嵩張る」で分類する

- 容積と重量のどちらが主軸か決める

- 現場制約(高さ・幅・駐車)で成立可否を先に判定する

- 標準/ロングを「容積×取り回し」で決める

- 🧭 業者に確認テンプレを送り、車検証ベースで条件を確定する

費用感・レンタル/購入/外注の考え方(条件提示で)

費用が変わる主因(一般化しすぎない)

費用は一律ではなく、条件で大きく変わります。見積の妥当性は「仕様」「稼働」「距離」「時期」「地域」「補償」で分解すると判断しやすくなります。

- 🔍 仕様:標準/ロング、装備(パワーゲート等)、車両高

- 🔍 稼働:拘束時間、待機、荷役の有無

- 🔍 距離:走行距離、回送距離

- 🔍 時期:繁忙期、曜日、時間帯

- 🔍 地域:供給状況、拠点距離

- 🔍 保険/補償:免責、補償範囲

レンタルが向くケース/購入が向くケース(判断軸)

レンタルと購入は、稼働の読みやすさと仕様の固定度で判断します。仕様が毎回変わる場合はレンタルが合いやすく、定期運行で仕様が固定される場合は購入の合理性が上がります。

- ✅ レンタルが向く:スポット案件、仕様が毎回変わる、固定費を抑えたい

- ✅ 購入が向く:定期運行で稼働が読める、仕様が固定で比較しやすい

外注(運送会社/チャーター)を選ぶべき条件

現場条件が複雑で当日調整が必要になる場合は、外注のほうが成立しやすいことがあります。再手配や段取り停止のリスクを減らす観点で検討します。

- ✅ 進入/作業条件が複雑で、現場調整が必要

- ✅ 時間指定が厳しく、遅延時の調整力が必要

- ✅ 当日不成立時に代替案(車格変更・分割便)が必要

安全・法規・免許の注意(確認手順で)

過積載リスク(箱車で起きやすい理由)

箱車は容積が入るため、重量の見落としが起きやすい車種です。数量が増えるほど総重量が増え、想定外に過積載へ寄りやすくなります。過積載を避けるには「重量概算→車検証ベース確認→積み方」の順で詰めます。

- ✅ 重量概算:単品重量×数量+梱包材・パレット等を含める

- ✅ 車検証ベース確認:最大積載量と運行条件の前提を確認する

- ✅ 積み方:前後配分・荷崩れ対策まで含めて設計する

免許区分・運行条件(断定しない)

免許区分や運行条件は、車両総重量・年式・仕様で変わる場合があります。一般論だけで決めず、車検証ベースで条件を確認し、レンタル会社・運送会社とすり合わせて確定します。

- ✅ 確認の基本:車検証ベースで「車両総重量」「最大積載量」「車両寸法」を確認する

- 📌 自社運用が難しい場合は、チャーター等の外注を前提にする選択もある

確認テンプレ(業者に投げる質問例)

手配の確度を上げるには、業者へ伝える情報と質問を定型化します。条件をまとめて投げると、標準/ロングの提案や代替案の提示が受けやすくなります。

- ✅ 車両:箱の内寸(長さ/幅/高さ)、車両寸法(全長/全幅/全高)、車両高

- ✅ 積載:最大積載量(車検証ベース)、重量物がある場合の成立可否

- ✅ 現場:搬入口高さ、進入路幅、曲がり角、段差、駐車位置、時間制限、ルートの高さ制限

- 🧭 提案依頼:標準/ロング可否、当日不成立時の代替案(車格変更・分割便など)

FAQ

3t箱車は引越しに使える?

荷姿と搬入口条件次第です。容積は有利でも、搬入口高さと駐車がボトルネックになりやすいため、現場条件が成立するかを先に確認します。

標準とロングはどっちが安全?

安全性は現場条件次第です。荷量だけでなく、切り返し回数と駐車位置の成立可否で標準/ロングを決めます。

容積はどう見積もる?

箱の内寸(長さ・幅・高さ)に対して、荷姿をどの向きで何列入れるかまで含めて概算します。荷物の最大寸法が内寸に収まるかも同時に確認します。

過積載を避けるには?

重量概算を行い、車検証ベースで最大積載量を確認し、前後配分を含む積み方まで詰めます。容積が入るほど重量見落としが起きやすい点に注意します。

手配時に最低限伝える情報は?

荷物(重量・荷姿・数量・最大寸法)と、現場(搬入口高さ・進入路幅・駐車位置・ルートの高さ制限)と、希望時間の3点です。情報が揃うほど標準/ロングの判断が速くなります。

まとめ+CTA(次に取る行動を明示)

要点:3t箱車は容積面で効率が上がる一方、進入条件・高さ制限・過積載確認が必須です。容積だけ、最大積載量だけで決めると不成立になりやすくなります。

- ✅ 箱の内寸と容積で「入る」を判断する

- ✅ 搬入口とルートの高さ制限で「付ける」を判断する

- ✅ 重量概算→車検証ベース確認で「違反しない」を判断する

🧭 次に取る行動

チェックリスト(荷物の重量・荷姿、現場の進入/高さ/駐車条件)を埋めて、レンタル会社/運送会社に「箱の内寸・車両寸法・車両高・最大積載量(車検証ベース)・標準/ロング可否」をテンプレで確認し、3トン箱車の手配を確定します。

コメント