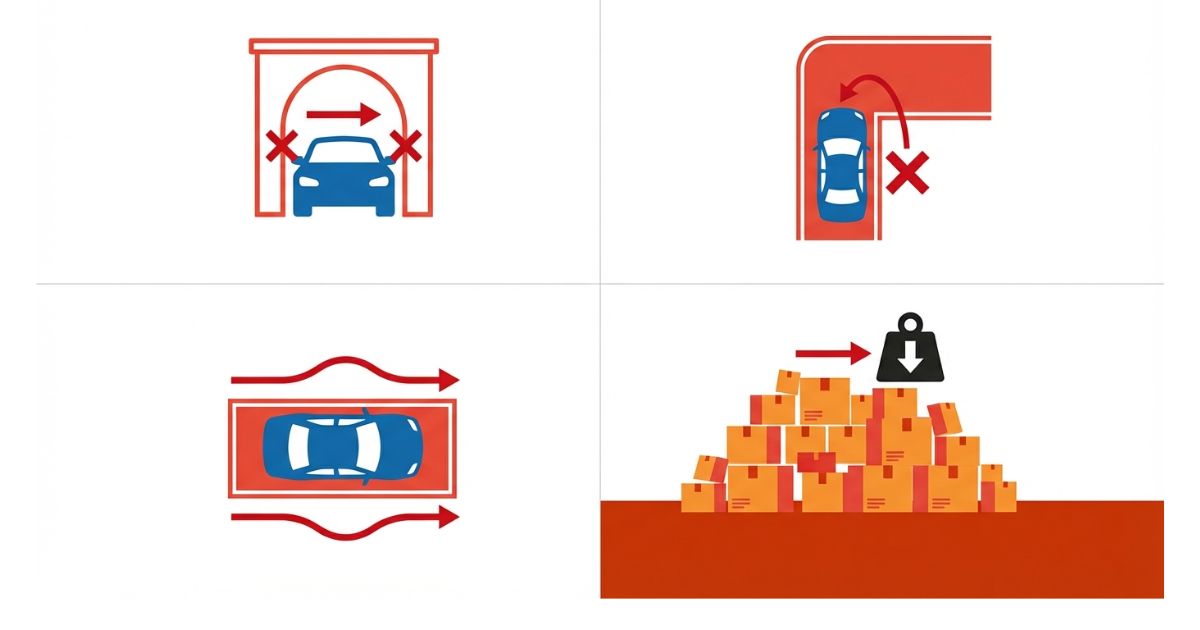

標準の3トントラックで「積み切れない」「便数が増える」と焦る一方で、ワイド・ロングにすると「現場に入れない」「曲がれない」「停められない」が起きやすく、当日トラブルが一番痛いです。

結論は、3トンのワイド・ロングは、積載効率を優先する現場向けだが、入れない現場では失敗します。

この記事では、寸法やスペックの比較で終わらせず、「なぜ標準では足りないのか(容積不足/重量超過)」「ワイド・ロングにすると何が成立しなくなるのか(進入/取り回し/搬入口)」を失敗起点で整理し、サイズ選定の判断軸を固定します。

特に初心者が迷いやすいのは、手配段階で「荷物の量」と「現場の成立条件」が別々に進み、当日に両方の矛盾が噴き出す点です。荷台が大きくなれば積めるように見えますが、実際は「積める(容積)」「載せられる(最大積載量)」「入れる(動線)」「止められる(停車位置)」のどれか1つでも欠けると成立しません。

標準・ワイド・ロングの違いは呼び方だけで判断しにくいため、全長・全幅・荷台内寸の差を先に押さえると、現場動線の成立判定が早くなります。【3トントラックの寸法】標準・ロング・ワイドの違いで寸法の見方を確認してから検討すると、必要内寸の逆算がぶれにくくなります。

また「ワイド」「ロング」はメーカーや架装の呼称で揺れがあるため、会話では呼び名よりも「全幅がどれだけ増えるか」「全長がどれだけ伸びるか」「最小回転半径がどう変わるか」を軸にして確認するほうが誤解が減ります。

著者情報:ユニック車ガイド編集部(車両手配・現場搬入の判断支援)

執筆スタンス:積載条件と現場条件を優先した中立的スタンスで、断定を避けつつ確認手順で判断できるように導きます。

監修条件(数値が絡む箇所):車両寸法・最小回転半径・最大積載量は車両仕様・年式・架装で変わります。車検証・車両諸元・レンタル会社の提示資料で確認する前提で読み進めてください。

まず起きる悩み(標準で足りない/ワイド・ロングで詰む)

結論は、標準で足りない理由を切り分けないままワイド・ロングを選ぶと、積めても成立しない失敗が起きやすいです。

理由は、標準で「積み切れない」原因が容積不足と重量超過の2種類に分かれ、ワイド・ロングは容積には効いても現場条件を厳しくするためです。

補足として、積める量の話は容積(箱の体積)と最大積載量(重量上限)が別物です。容積が増えても最大積載量は自動で増えません。

ここで見落としやすいのは、「見た目の荷物量」と「重量」が一致しないケースです。例えば同じ段ボールでも、中身が金属部品なのか、発泡材なのかで重量は極端に変わります。容積不足に見えても、実は重量が先に限界に近い場合があり、その状態でワイド・ロングにすると「積めてしまう分だけ重量超過に近づく」リスクが上がります。

逆に重量は余裕でも、荷物が長尺・不定形・段積み不可だと容積側が先に詰まりやすく、標準からの変更効果が出やすいです。ただし長尺物は荷台内寸が足りても、リアオーバーハングや積み方で固定が難しいことがあるため、可能でも注意が必要な領域として扱います。

標準で「積み切れない」の正体は2種類

- ✅ 容積不足:嵩張る荷物・段ボール・軽量物が中心で、荷室の空間が先に埋まる

- ✅ 重量超過:重量物・資材・水ものが中心で、重量上限が先に限界になる

ワイド・ロングにすると起きやすい当日トラブル

- ⚠️ 進入路が狭い/交差点で曲がれない/敷地で切り返せない

- ⚠️ 搬入口の幅・高さ・アプローチで停車位置が取れない

- ✅ 駐車・荷下ろしスペース不足で動線が崩れ、作業時間が伸びる

当日トラブルは「入口幅が足りない」だけでなく、入口は通れてもその先の右左折や、敷地内の切り返しで詰むケースが多いです。特にロングは前後の余裕が必要になり、曲がり角の内輪差・外輪差に加えて、リアの振り出し(オーバーハング)が大きくなるため、想定よりも取り回しが難しくなります。

ワイドはすれ違い・路肩・門扉の余裕に影響しやすく、狭い道路では「停止してやり過ごす」判断が必要になり、時間帯や交通量によって成立条件が変わることがあります。可能でも注意が必要なパターンとして、「昼間は交通量が多く止められないが、早朝なら成立する」など運用条件に依存することがある点を押さえます。

| よくある失敗 | 起きる理由 | 回避の考え方 |

|---|---|---|

| 容積だけ見てワイド・ロングにする | 重量が先に限界になり、過積載リスクが上がる | ✅ 容積不足か重量超過かを先に分類し、重量の上振れも含めて管理する |

| 進入確認を省略して手配する | 入口は入れても曲がり角や敷地内で詰む | ✅ 入口から荷下ろし位置までの動線で成立可否を確認する |

| 停められる前提で現場に行く | 荷下ろし位置が取れず、通行導線が崩れる | ✅ 荷下ろし中の停車位置と通行導線をセットで確保する |

「進入確認」は入口幅の測定だけで終わらせず、曲がり角の形状(直角か、隅切りがあるか)や、対向車が来たときに待避できる場所の有無まで含めて考えると実務で失敗が減ります。停車位置も「停められるか」ではなく「停めた状態で通行導線が保てるか」をセットで扱うのがポイントです。

結論と判断軸(最短でサイズを決める)

結論は、ワイド・ロングは「容積は増える」が「進入・取り回しは厳しくなる」ため、荷物量と現場条件が同時に成立する場合のみ有効です。

理由は、容積増で便数を減らせても、進入路・駐車場・搬入口で成立しないと当日トラブルが確定するためです。

補足として、判断は「積み切れない理由」→「現場制約」→「成立可否」の順で確定すると迷いが減ります。

この「成立可否」は、車両寸法だけでなく運用条件で変わる点を押さえます。例えば荷下ろしに時間がかかる荷物(養生・手運びが必要など)は停車時間が伸び、短時間の路上停車が許容されない場所では不成立になりやすいです。逆に短時間で降ろせるなら成立するケースもあるため、現場のルールと作業時間の見積もりをセットで確認します。

一次判断軸:積載効率(容積増)と現場進入条件が同時に成立するか

- ✅ 標準で足りない理由を「容積不足/重量超過」に分類する

- ✅ 入口〜荷下ろし位置までの動線で、曲がり・切り返し・停車が成立するか確認する

- ✅ 候補車両の全長・全幅・最小回転半径・荷台内寸・最大積載量を照合する

二次判断軸(迷ったときのチェック3つ)

- ✅ 荷物の性質:重いか、嵩張るか

- ✅ 進入路・駐車場・搬入口の余裕:幅・角・高さ・停車位置

- ✅ 標準車との差による取り回しの変化:最小回転半径とオーバーハング

「最小回転半径」は数値だけで判断しにくく、同じ数値でも路面状況や幅員、障害物の位置で体感が変わることがあります。可能なら、現場側の図面や写真で「曲がり角の外側に逃げがあるか」「縁石・ポール・植栽が邪魔にならないか」を確認し、単点ではなく動線として成立するかを見ます。

また、ワイド・ロングはアウトリガー等の張り出しがあるユニック車とは別系統の話ですが、同じように「張り出しがあると成立条件が変わる」点は共通です。車両の取り回しは走行時だけでなく、停車して荷下ろしする際のドア開閉・人の動線も含めて成立を見ます。

クイック診断(3択)

- ✅ A:嵩張る荷物が中心で、重量は余裕がある → ワイド/ロングの検討価値が高い

- ✅ B:重量物が中心で、重量上限が先に厳しい → サイズ変更より便数・分割・外注の検討が先

- ✅ C:進入や搬入口がタイトで、切り返し余裕が小さい → 標準を優先し、成立条件を守る

この3択は「どれが正解か」ではなく、「最初に確認する順番」を固定するためのものです。Aなら荷台内寸の不足が主因かを詰め、Bなら重量管理と便数設計が先、Cなら現場動線の成立が最優先という形で、確認の順番を変えると判断が早くなります。

仕様の基本(ワイド/ロングの意味・できること/できないこと)

結論は、ワイド・ロングは呼び方よりも「どの寸法が増えるか」で捉えると失敗しにくいです。

理由は、車種・メーカー・架装で区分や呼称が異なり、同じ「ワイド」「ロング」でも荷台内寸や全長・全幅が一致しないためです。

補足として、ワイド×ロングの同時選択は車種や架装で可否が変わります。「ワイド×ロングが欲しい」ではなく、必要な荷台内寸を提示して確認するほうが確実です。

実務では、必要な荷台内寸を伝えるときに「荷物の最大寸法」「段積み可否」「パレット利用の有無」まで添えると、同じ内寸でも積み付けの成立が変わる点を共有できます。例えばパレット積みは荷台の幅方向を強く消費しやすく、ワイドの効果が出やすい一方、固定方法や荷崩れ対策で余白を取る必要があるため、想定より積めないこともあります。

また、ロングは「積める長さ」が増えるイメージが先行しますが、実際は全長増で停車位置や切り返しが厳しくなり、入口から荷下ろし位置までの「前後の逃げ」がない現場では不利になりやすいです。

できること(向く用途)

- ✅ 容積が支配的な荷物で便数を減らしやすい

- ✅ 荷室を使い切る運用がしやすく、積載効率の改善に繋がりやすい

できない/向かないこと(線引き)

- ⚠️ 進入・荷下ろしスペースがタイトな現場では不成立になりやすい

- ✅ 容積が増えても最大積載量は別物のため、重量物中心では改善効果が出にくいことがある

「向く用途」は、荷物の重量が軽く、体積が支配的で、現場の動線に余裕があるケースです。一方「向かない用途」は、重量物中心で重量上限がシビアなケース、もしくは動線がタイトで停車位置が限定されるケースです。加えて、可能だが注意が必要なパターンとして、長尺物や不定形物は固定や荷崩れ対策が成立条件になるため、荷台内寸だけで決めないほうが安全です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論は、手配前に「荷物」「現場」「車両」の3点セットを揃えると、標準/ワイド/ロングのどれでも失敗が減ります。

理由は、容積と最大積載量の切り分け、現場動線の成立、車両寸法の照合が揃って初めて、サイズ選定が確定するためです。

補足として、判断を急ぐほど「入口幅だけ」「荷台の長さだけ」などの単点確認になりやすいです。現場では単点確認が最も危険です。

単点確認が危険なのは、入口幅が足りても「曲がり角での逃げ」や「荷下ろし位置での停車角度」が成立しないと、最終的に作業ができないためです。実務では「入口→場内→停車→荷下ろし→退出」までを一連の動線として見て、どこで余裕が必要かを確認します。

手配・導入前チェックリスト(必須)

- ✅ 荷物:重量(最大/平均)、体積(箱サイズ・数量)、形状(長尺/不定形)、積み方(段積み可否)

- ✅ 現場:進入路幅、曲がり角、門扉/搬入口幅、高さ制限、荷下ろしスペース、時間制約

- ✅ 車両:全長・全幅・全高、荷台内寸(長さ/幅/高さ)、最小回転半径、オーバーハング、最大積載量(車検証)

チェックリストは「数字が分からないから埋められない」で止まりがちですが、最低限でも「幅が厳しいのか」「高さが厳しいのか」「停車位置が固定か」など、制約の種類を先に分類すると確認が進みます。荷物も正確な重量がない場合は「最小〜最大の幅」を置いて、上振れを前提にしておくと過積載や便数増のトラブルが減ります。

| 比較観点 | 標準 | ワイド | ロング |

|---|---|---|---|

| 容積の増え方 | 基準 | 幅方向が増えやすい(車種差あり) | 長さ方向が増えやすい(車種差あり) |

| 積載効率 | 安定 | 嵩張る荷物で改善しやすい | 長尺・箱数が多い運用で改善しやすい |

| 進入難易度 | 低め | 上がりやすい(入口幅・すれ違い) | 上がりやすい(曲がり・オーバーハング) |

| 取り回し | 基準 | 幅の影響で慎重さが増える | 長さの影響で切り返しが増えやすい |

| 当日トラブル | 相対的に少ない | 入口・搬入口で増えやすい | 曲がり・停車位置で増えやすい |

比較表は目安ですが、実務では「ワイド=幅が増える」「ロング=長さが増える」だけでなく、それによって「待避できるか」「停車角度が取れるか」「誘導が必要か」など運用面の条件が変わると捉えると判断が固まります。

失敗例→回避策(実務で効く3セット)

- ✅ 容積だけ見て決定 → 重量が先に限界 → 重量上限と荷物重量の上振れを先に確定し、便数設計も調整する

- ✅ 入口幅だけ確認 → 曲がり角で詰む → 入口〜荷下ろし位置までの動線で切り返し余裕を見積もる

- ✅ 駐車できる前提 → 荷下ろし位置が取れない → 荷下ろし中の停車位置と通行導線を確保し、時間帯・誘導員の要否も含める

失敗が起きる背景には「確認の粒度が粗い」ことが多いです。例えば入口幅は測ったが、門扉の開閉角度や段差、搬入口前の段差・スロープで車体が振られることまでは見ていない、という形です。回避策は「動線で見る」「単点を増やしても動線に戻す」という考え方で整理すると実務に落ちます。

実務の決め方(手順化)

- ✅ ① 標準で足りない理由を「容積不足/重量超過」に分類する

- ✅ ② 現場制約(進入・曲がり・停車・搬入口)をチェックリストで洗い出す

- ✅ ③ 必要な荷台内寸(長さ/幅/高さ)を荷物から逆算して決める

- ✅ ④ 候補車両の寸法(全長/全幅/最小回転半径)で成立可否を判定する

- ✅ ⑤ レンタル会社/運送会社に確認テンプレを送り、仕様と運用条件を確定する

手順の中で特に重要なのは③と④のつなぎです。荷台内寸を決めても、車両外寸が増えれば現場の成立が崩れるため、最後は必ず外寸・回転半径・オーバーハングで動線の成立に戻します。また⑤の確認では、同じクラスでも個体差があるため「候補車両の具体的な諸元」をもらい、あいまいな呼称だけで確定しないことがポイントです。

費用感・レンタル/購入/外注の考え方(条件提示で)

結論は、費用は車両サイズの違いだけで決まらないため、変動要因を分解して判断すると損をしにくいです。

理由は、車両クラス、ボディ仕様、稼働時間、距離、繁忙期、地域、保険/補償、付帯条件で見積が変わるためです。

補足として、価格の断定よりも「どの条件で上がるか」を理解したほうが、手配の精度が上がります。

ワイド・ロングは車両の条件が変わるだけでなく、現場側の条件で「待機が出る」「誘導が必要」「時間指定が厳しくなる」などの付帯条件が増えやすい点に注意します。サイズ変更の目的が便数削減でも、待機や延長が増えると総コストが逆転することがあります。

費用が変わる主因(一般化しすぎない)

- ✅ 車両クラスとボディ仕様(標準/ワイド/ロング)

- ✅ 稼働時間・距離・拘束時間・時間指定

- ✅ 繁忙期・地域差

- ✅ 保険/補償、付帯(ゲート・台車・養生)、待機や延長

「稼働時間・拘束時間」は見落とされがちですが、現場がタイトだと停車位置の調整や誘導で時間が延びやすく、結果として延長や待機が発生することがあります。費用の妥当性は、車両サイズだけでなく「当日の運用が滑らかに回るか」という視点で確認すると失敗が減ります。

レンタルが向くケース/購入が向くケース

- ✅ レンタル:案件ごとに現場条件が変わる、まず成立確認をしたい、台数最適化を優先したい

- ✅ 購入:荷物と現場が固定で稼働が読める、運用手順を標準化できる、教育・点検体制を内製化できる

レンタルが向くのは「現場条件が毎回変わる」だけでなく、標準・ワイド・ロングの最適解が案件ごとに揺れる場合です。購入が向くのは条件が固定しており、同じ動線で同じ荷物を繰り返す運用で、確認手順や積み方を標準化できる場合です。

外注(運送会社/チャーター)を選ぶべき条件

- ✅ 進入条件が厳しい

- ✅ 当日調整が必要

- ✅ 再手配リスクが高い

- ✅ 誘導・養生・時間指定が強い

外注が向くのは、単に手間を減らすためではなく「成立条件の確認を含めてプロに任せたほうが安全なケース」です。特に進入が厳しい現場は、現地での調整が必要になりやすく、手配側が単独で判断すると失敗しやすい領域です。

安全・法規・資格の注意(確認手順)

結論は、ワイド・ロングで容積が増えるほど過積載リスクが上がるため、重量管理と現場条件の確認手順を先に固定する必要があります。

理由は、容積が増えると「積めてしまう」状態になり、重量の見落としが過積載に直結しやすいからです。

補足として、寸法や制限は場所ごとに変わります。現場の進入路・高さ制限・敷地内ルールを前提に、車両寸法を合わせることが重要です。

過積載は「知らなかった」では済みにくく、手配段階で重量情報が曖昧なほど起きやすいです。荷物側の重量が確定しない場合でも、最低限「上振れしたときに最大積載量を超えないか」を先に見ておくと、当日の調整余地が残ります。

また、道路や現場の制限は地域や時間帯で変わることがあり、通行規制・駐停車ルール・搬入手順の指定など、現場固有のルールが優先されることがあります。断定は避けつつ、必要に応じて所轄の案内や施設側の搬入要領、メーカーの諸元情報などで確認する前提で進めます。

免許や資格は「車両の種類」「作業内容」「重量・荷物の扱い」「道路上での扱い」などで条件が変わり得るため、現場の運用条件を固めたうえで、必要な確認先に照会できる形にしておくことが安全です。

過積載になりやすいパターン(容積増の落とし穴)

- ⚠️ 容積が増えると積載量が増えたように見え、重量確認が後回しになる

- ✅ 最大積載量は車検証ベースで確認し、荷物重量は上振れも含めて管理する

重量確認は「総重量が分かればOK」ではなく、積み方や荷重配分で安全性が変わる点も意識します。特に重い荷物は偏りが出やすく、運転や制動、荷崩れリスクにも影響するため、可能な範囲で荷物の配置と固定方法も合わせて確認すると安全です。

確認テンプレ(業者に投げる質問例)

- ✅ 候補車両の全長・全幅・全高、最小回転半径、荷台内寸(長さ/幅/高さ)

- ✅ 最大積載量(車検証ベース)と想定荷物重量で成立するか

- ✅ 現場条件(進入路幅、曲がり角、搬入口幅、高さ制限、停車位置)を提示したうえで注意点

- ✅ 当日の誘導・時間指定・荷下ろし手順で注意すべき点

質問例はそのまま投げるより、現場条件を「入口〜停車位置までの写真」「簡単な図」「制約の箇条書き」などで添えると、回答の精度が上がりやすいです。逆に条件提示が曖昧だと、一般論の回答になり、当日のズレが出やすくなります。

FAQ

Q:ワイドとロングはどちらを優先すべき?

A:嵩張る荷物で奥行きが足りない場合はロング、幅方向の積み付けがネックな場合はワイドが候補になります。ただし、現場制約が強い場合は標準を優先したほうが安全です。

次に確認すべきポイント:荷物の形状(長尺/不定形)と段積み可否を整理し、入口〜荷下ろし位置までの動線で幅・角・停車位置が成立するかを確認します。

Q:容積が増えれば最大積載量も増える?

A:増えません。容積と最大積載量は別物のため、重量ベースで確認が必要です。

次に確認すべきポイント:荷物重量の上振れを含めて見積もり、車検証ベースの最大積載量に対して余裕があるかを先に確認します。

Q:狭い現場でもワイド・ロングを使える?

A:入口〜荷下ろし位置までの動線と切り返し余裕次第です。標準車なら成立する現場でも、ワイド・ロングでは不成立になるケースがあります。

次に確認すべきポイント:入口幅だけでなく、曲がり角の逃げと敷地内での切り返し、停車中の通行導線が保てるかをセットで確認します。

Q:標準で積み切れないときの代替は?

A:便数設計、積み方改善、車種変更(箱/平)、外注などを、容積不足か重量超過かで選ぶと判断が早くなります。

次に確認すべきポイント:積めない原因が容積不足か重量超過かを分け、荷物情報(重量・体積・形状)を揃えたうえで現場制約と照合します。

Q:手配時に最低限伝えるべき情報は?

A:荷物(重量/体積/形状)と現場(進入路/曲がり/搬入口/停車位置)のセットです。単点情報だけでは成立可否が判断できません。

次に確認すべきポイント:入口〜荷下ろし位置までの動線を前提に、候補車両の外寸・回転半径・荷台内寸・最大積載量を具体値で照合します。

まとめ & CTA(要点→次の行動)

結論は、ワイド・ロングは容積面で有利でも、進入・取り回し制約で失敗しやすいため、標準で足りない理由の切り分けと現場動線の成立確認が最優先です。

理由は、容積増で便数を減らせても、現場に入れない・曲がれない・停められないが起きると手配が破綻するからです。

補足として、サイズ選びは「荷物の性質」「現場の余裕」「車両寸法」の3点が揃うと確定します。

実務では、この3点のうちどれかが欠けると「当日調整で何とかする」になりやすく、結果として時間超過や再手配に繋がります。先に不足情報を洗い出し、確認の順番を固定するだけでも、サイズ選びの失敗は減らせます。

要点(3つ)

- ✅ 容積増加と最大積載量は別物のため、重量ベースで過積載にならないかを確認する

- ✅ 全幅・全長の増加により、進入路・駐車場・搬入口で支障が出ないかを事前に確認する

- ✅ 標準車で積み切れない理由が容積不足か重量超過かを切り分けて判断する

🧭 次に取る行動

チェックリスト(荷物の重量/体積/形状、進入路・曲がり・停車・搬入口)を埋めて必要な荷台内寸を逆算し、レンタル会社/運送会社に「候補車両の全長・全幅・最小回転半径」「荷台内寸」「車検証ベースの最大積載量」をテンプレで確認して、標準/ワイド/ロングの選定を確定します。

コメント