3tユニックを手配・導入する直前は、「3tなら吊れるはず」「3tなら積めるはず」と思い込みやすいです。現場では、吊れない・積めない・設置できない・体制が組めないが同時に起きると、段取りが止まりやすくなります。

定格荷重を含む能力表の読み方を先に整理して判断精度を上げたい場合は、【ユニック車の能力表】定格荷重との違いで、呼称と仕様の違いを切り分けてから照合するとブレが減ります。

結論:3tユニックの積載・吊り能力は、定格荷重と作業半径、現場条件で決まります。

この記事の独自価値:積載と吊りを混同しがちなポイントを分離し、仕様(定格荷重)×作業半径×現場条件で「成立/不成立」を判定できる判断基準に落とし込みます。

この記事で判断できること:自分の案件で(1)どこまで吊れるか(2)どれだけ運べるか(3)設置・体制が成立するかを、確認手順に沿って事前に判断できます。

著者:ユニック車ガイド編集部(現場手配・車両選定の実務経験者)

監修条件:運転可否・免許区分・クレーン操作に関わる資格・安全運用は、社内の運行管理/安全管理/整備担当、またはレンタル会社の車両担当への確認で確定してください。

安全配慮:能力の数値を単独で断定せず、仕様表・車検証・現場条件を照合して可否を判断する前提で解説します。

課題の全体像(なぜ判断がブレるのか)

よくある迷い(手配前に起きる不安)

- ⚠️「3t=3トン吊れる」と考えてしまう

- ⚠️「積載も3tくらい」と考えてしまう(クレーン装着で変わる)

- ✅進入できれば作業できると考えてしまう(設置が成立しないと吊りが成立しない)

失敗の典型(停止・再手配のパターン)

- ⚠️作業半径の見落としで吊れない

- ⚠️アウトリガー展開余地不足で設置できない

- ✅実質積載量の見落としで便数が崩れる

- ✅免許/資格/補助者の要件が未確定で当日停止する

結論と判断軸(最短で迷いを切り分ける)

結論(要点)

結論は、3tユニックの積載・吊り能力は「3t」という呼称だけで確定できません。吊りはクレーン装置の定格荷重と作業半径、設置条件で成立し、積載は車両条件とクレーン装着後の実質積載量で成立します。

理由は、同じ3tユニックでも仕様(定格荷重のカーブ)や車両条件が異なり、現場の設置位置が変わるだけで作業半径が変わって可否が反転するためです。

判断軸(この順で照合する)

主軸:定格荷重と作業半径の条件内で、積載・吊り作業が安全に成立するか

副軸:

- ✅クレーン装着後の実質積載量が作業計画に合っているか

- ✅アウトリガー展開や地盤など現場条件が成立しているか

- ✅3tでは不足し、4t以上が必要になる工程が含まれていないか

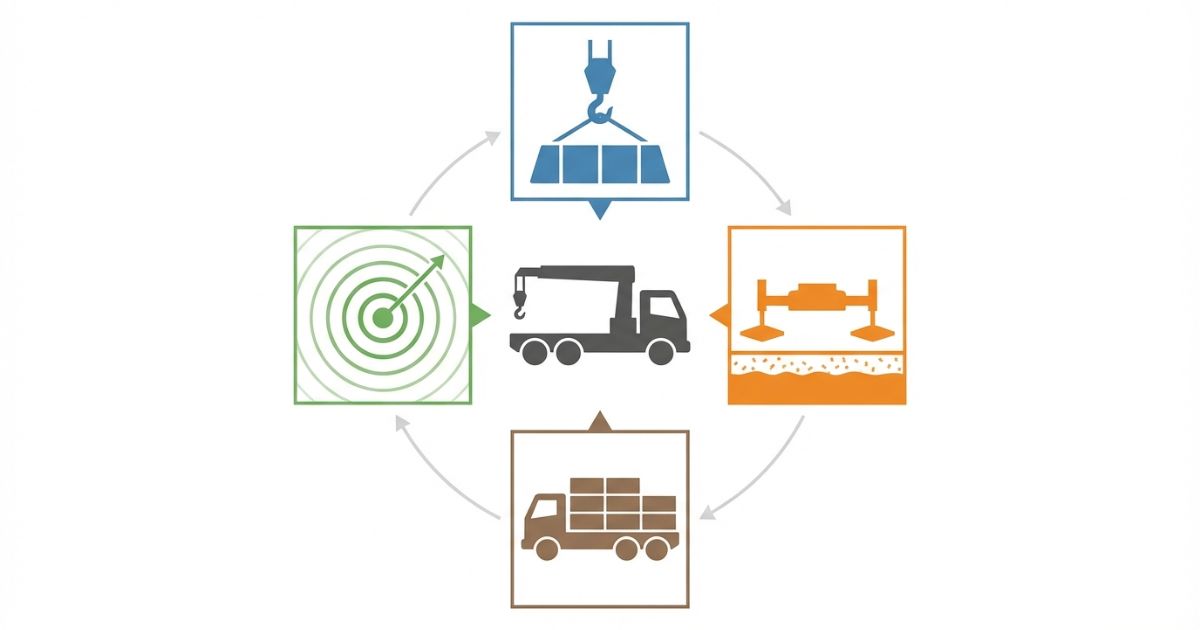

まず固定すべき順番(判断手順の型)

結論は、最初に「作業半径」を固定してから仕様(定格荷重)を照合すると判断がブレにくくなります。

理由は、設置位置が決まらないまま能力だけを見ても、後から半径が変わって成立条件が崩れるためです。

補足として、積載・体制は吊りの成立後に確認すると、過不足が見えやすくなります。

- 吊る物・吊り先・設置位置を決め、作業半径を固定する

- 仕様表で作業半径ごとの定格荷重を確認する

- アウトリガー展開可否、設置スペース、地盤条件を確認する

- クレーン装着後の実質積載量と便数を確認する

- 運転免許、クレーン操作に関わる資格、合図者・監視配置の要件を確定する

仕様・できること/できないこと(誤解ポイントを潰す)

『3t』の意味(吊り能力や積載量と一致しない)

結論は、「3t」という呼称は吊り能力や積載量そのものを示す数値ではありません。

理由は、吊りはクレーン装置の定格荷重と作業半径で決まり、積載は車両条件とクレーン装着の影響で変わるためです。

具体として、同じ3tユニックでも「半径が短いと成立するが、半径が伸びると成立しない」という判断が起きやすくなります。

吊り能力の決まり方(定格荷重と作業半径)

結論は、吊り能力は「定格荷重×作業半径×設置条件」の組み合わせで成立します。

理由は、作業半径が伸びるほど吊れる余裕が減り、同じ荷物でも成立条件が変わるためです。

補足として、定格荷重は仕様表で確認する数値で、作業半径は設置位置と吊り先の関係で決まります。

- ✅定格荷重:仕様表で「半径ごと」に確認する

- ✅作業半径:設置位置が変わると変化し、可否が反転する

アウトリガーと設置条件(張れないと成立しないケース)

結論は、アウトリガー展開が前提の条件では、展開できないと安全運用が成立しない可能性が高くなります。

理由は、設置スペース不足や地盤条件の不成立があると、吊りの前提条件が崩れるためです。

補足として、進入できることと、設置して吊りが成立することは別問題です。

- ⚠️展開余地がない

- ⚠️地盤が弱い・沈み込みが想定される

- ✅障害物(電線・庇・樹木など)が設置や作業範囲を制限する

積載の落とし穴(クレーン装着で実質積載量が変わる)

結論は、「積める量」はクレーン装着後の実質積載量で判断する必要があります。

理由は、クレーン装置の装着により車両条件が変わり、実質積載量が車両ごとに変動するためです。

具体として、便数が前提より増えると、現場の工程や人員段取りまで崩れやすくなります。

できることの代表例/向かないケース(用途別の目安)

結論は、3tユニックは条件が合う場合に「運搬+簡易吊り」を両立できますが、万能ではありません。

理由は、吊りは作業半径と設置条件に強く影響され、積載も実質積載量に左右されるためです。

- ✅向く:資材運搬と荷台周りの簡易吊りを同日に行いたい

- ⚠️向かない:重量物中心で本格吊りを常用する工程がある

- ⚠️向かない:アウトリガー展開や地盤条件が成立しない現場

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

コピペ用チェックリスト(手配担当がそのまま使う)

結論は、手配条件を「作業・仕様・現場・積載・体制」に分解すると、見積と当日のブレが減ります。

理由は、吊りの成立と積載の成立、設置条件と体制条件が混ざると判断が崩れるためです。

補足として、作業半径と定格荷重の照合を最優先に置くと、過不足の判断が早くなります。

- ✅作業:吊る物(重量・荷姿・吊り点)/吊り先/設置位置/作業半径

- ✅仕様:定格荷重(半径ごと)/ブーム条件/必要装備

- ✅現場:進入路/切り返し/障害物(電線・庇・樹木)/アウトリガー展開余地/地盤

- ✅積載:運ぶ量/便数/実質積載量の前提

- ✅体制:運転免許/操作に関わる資格/合図者・監視配置/社内ルール・手配先規定

| 比較観点 | 2t | 3t | 4t |

|---|---|---|---|

| 取り回し(進入・設置) | ✅狭所で有利になりやすい | ✅現場条件で差が出やすい | ⚠️進入・設置条件の制約が増えやすい |

| 実質積載の余裕 | ⚠️便数が増えやすい | ✅便数計画の前提にしやすい | ✅便数を減らせる余地が出やすい |

| 吊りの成立(作業半径の影響) | ⚠️条件がシビアになりやすい | ✅仕様×半径×設置で成立可否が決まる | ✅不足工程の解消に使える場合がある |

| 手配性(指定条件でのブレ) | ✅条件提示でブレが減りやすい | ✅条件提示が特に重要 | ⚠️現場条件による指定が増えやすい |

| 体制(免許・経験・補助) | ✅要件確認で成立 | ✅要件確認で成立 | ✅要件確認で成立 |

| コスト(リスク込み) | ⚠️追加便で逆転しやすい | ✅停止・再手配リスクを減らす設計が重要 | ⚠️進入・設置不成立で逆転しやすい |

失敗例→回避策(工程停止・再手配を防ぐ)

結論は、失敗は「半径・設置・積載・体制」の見落としから発生しやすいため、先に確認手順を固定すると回避しやすくなります。

理由は、どれか1つでも不成立になると、当日の吊り作業や運搬計画が成立しなくなるためです。

- ⚠️失敗例:作業半径の見落としで吊れない → ✅回避:設置位置と吊り先を先に固定し、仕様表で半径ごとの定格荷重を確認する

- ⚠️失敗例:進入できたが設置できない → ✅回避:アウトリガー展開余地・障害物・地盤条件をセットで確認する

- ✅失敗例:実質積載量の見落としで便数が崩れる → ✅回避:実質積載量を前提に便数計画を作り直す

- ✅失敗例:体制未確定で当日停止する → ✅回避:車検証・社内基準・手配先規定で要件を先に確定する

費用感・レンタル/中古/購入の考え方(一般化しすぎず条件提示)

費用がブレる要因(条件提示)

結論は、3tユニックの費用は条件の違いで大きく変わるため、金額だけで比較すると判断がブレます。

理由は、地域・時期・日数・仕様・現場条件が変わると、必要な車両条件や体制が変わるためです。

補足として、同じ「3tユニック」でも指定条件が違うと、手配される車両や条件が一致しない可能性があります。

- ✅地域・時期(繁忙)

- ✅日数・工程(待機・延長)

- ✅仕様・装備・指定条件(定格荷重レンジ、アウトリガー条件など)

- ✅現場条件(進入・設置難度)

比較のコツ(直接費+リスクで見る)

結論は、見積は「直接費」だけでなく「停止・再手配・追加便」のリスク込みで比較すると判断ミスが減ります。

理由は、安い見積でも、当日の不成立で工程が止まると全体コストが逆転しやすいためです。

具体として、作業半径と設置条件が曖昧なまま手配すると、現場で成立しないリスクが上がります。

見積の揃え方(手配でブレを減らす)

結論は、同条件比較を成立させるために、条件を先に揃えてから見積を取る必要があります。

理由は、条件が揃わないと、比較対象の車両・体制・作業範囲が一致しないためです。

補足として、条件は「吊り」と「設置」を中心に揃えるとブレが減ります。

- ✅日時・場所・作業時間帯

- ✅吊り想定(作業半径・荷姿)

- ✅現場条件(進入・設置・障害物・地盤)

- ✅体制条件(免許/資格/補助)

- ✅指定条件(必要装備)

安全・法規・資格の注意(確認手順)

結論|能力の前に確認手順を固定する

結論は、「3tだから安全」「3tだから違反しない」という判断は成立しません。

理由は、車両条件・作業内容・設置条件・体制条件を満たした場合にのみ、安全運用と作業可否が成立するためです。

具体として、仕様表・車検証・現場条件を確認せずに判断すると、事故や作業停止につながります。

確認の順番(番号リスト)

結論は、「書類→現場→体制」の順で確認すると、当日の不成立リスクが下がります。

理由は、仕様と車両条件を揃えた上で現場条件を固定し、その後に体制要件を確定すると、判断の矛盾が起きにくいためです。

補足として、免許・資格は社内基準と手配先規定で最終確認が必要です。

- 車検証・仕様表で車両条件/定格荷重/作業半径条件を揃える

- 現場の進入・設置・障害物・地盤条件を確認し、設置位置を固定する

- 運転免許/クレーン操作に関わる資格/合図者・監視配置/社内ルールを照合し、当日要件を確定する

- 不明点は社内の運行管理/安全管理/整備担当、またはレンタル会社の車両担当へ確認して確定する

危険になりやすい誤認ポイント(短く)

結論は、誤認ポイントを先に潰すと、能力不足と安全リスクを同時に減らせます。

理由は、誤認は「当日まで気づけない」形で残りやすいからです。

- ⚠️アウトリガー展開前提なのに展開余地が未確認

- ⚠️作業半径が固定できていないのに「吊れる想定」を決め打ちする

- ✅実質積載量の前提が未確認

- ✅免許/資格の扱いが未確定

FAQ(簡潔回答)

3tユニックは何トンまで吊れる?

結論は、呼称では決まらず、定格荷重と作業半径で決まります。

具体として、吊り先と設置位置を固定し、仕様表で作業半径ごとの定格荷重を確認してください。

作業半径が伸びるとどれくらい吊れなくなる?

結論は、作業半径が伸びるほど吊れる余裕が減り、同じ荷物でも成立が反転します。

具体として、仕様表の「半径ごとの定格荷重」で成立条件を確認してください。

アウトリガーを張れない場合でも吊れる?

結論は、安全運用が成立しない可能性が高く、設置条件の確認が必須です。

具体として、展開余地・地盤条件・障害物の有無をセットで確認してください。

積載はどれくらい見ればよい?

結論は、クレーン装着後の実質積載量が前提です。

具体として、運ぶ量と便数計画を作り、車両条件で成立を確認してください。

4tユニックが必要になるのはどんなケース?

結論は、3tでは吊りの成立条件が不足する工程、または便数が成立しない工程が含まれる場合です。

具体として、工程の中で不足になる場面を特定し、作業半径と仕様条件で比較してください。

免許・資格は何が必要?

結論は、車両条件と作業内容で扱いが変わるため、規定で確認して確定する必要があります。

具体として、車検証・社内基準・手配先規定を照合し、運行管理/安全管理/整備担当またはレンタル会社へ確認して確定してください。

まとめ+CTA(次に取る行動を明示)

結論は、3tユニックの積載・吊り能力は呼称で決まらず、定格荷重×作業半径×設置条件で成立します。

理由は、作業半径と現場条件が変わるだけで成立条件が崩れ、積載も実質積載量で変動するためです。

要点:

- ✅「3t」は吊り能力や積載量そのものを示す数値ではない

- ✅吊りは定格荷重と作業半径、設置条件の組み合わせで成立する

- ✅積載はクレーン装着後の実質積載量で判断し、便数計画まで確認する

🧭 次に取る行動:

吊る物/吊り先/設置位置を固定し、仕様表の作業半径ごとの定格荷重と車検証の条件を照合し、現場(アウトリガー展開・地盤)と体制(免許/資格/補助者)を確認してから手配条件を確定してください。

コメント