3tトラックを手配する直前は、「本当に足りるのか」「過積載にならないか」「同じ3tでも積載量が違うのはなぜか」が同時に起きやすいです。呼称だけで判断すると、当日に積めない・違反になる・現場が止まるが発生しやすくなります。

結論から言うと、3トントラックの最大積載量は一律ではなく、車検証の数値を基準に判断します。この記事では、法規(車検証記載値)と実務(架装差・安全余裕・当日変更)を分けて整理し、積載ミスを防ぐ確認手順までまとめます。実際に「最大積載量の目安」と「車検証で確定すべき範囲」を整理して確認したい場合は、3トントラックの積載量はどこまでが目安かを確認すると、判断のズレを減らしやすくなります。

- ✅ 3tトラックで「足りる/足りない」を車検証と荷物重量で判断できる

- ✅ 平ボディ・バン・ユニックで積載が変わる理由を“考え方”で理解できる

- ✅ 迷ったときに上位トン数・分割・外注へ切り替える基準が分かる

ユニック車ガイド編集部:現場の手配・積載判断で迷いが出やすいポイントを「確認手順」と「判断軸」に落として解説します。

📌 法規や罰則など断定が必要な内容は、車検証の確認を最優先とし、必要に応じて運行管理・法規に詳しい有識者の監修、または公的情報の参照先を明示する方針で記載します。

最大積載量で迷う理由(課題の全体像)

そもそも「3トントラック」と最大積載量が一致しない

結論:「3tトラック」という呼び方と、車検証に書かれた最大積載量は同じ意味ではありません。

理由:呼称は現場での便宜的な呼び方であり、法的に守るべき基準は車検証の最大積載量だからです。

具体:同じ「3t」と呼ばれる車でも、車両重量や架装(荷台形状・装備)が違えば最大積載量も変わります。呼称だけで積載可能重量を決める運用は危険です。

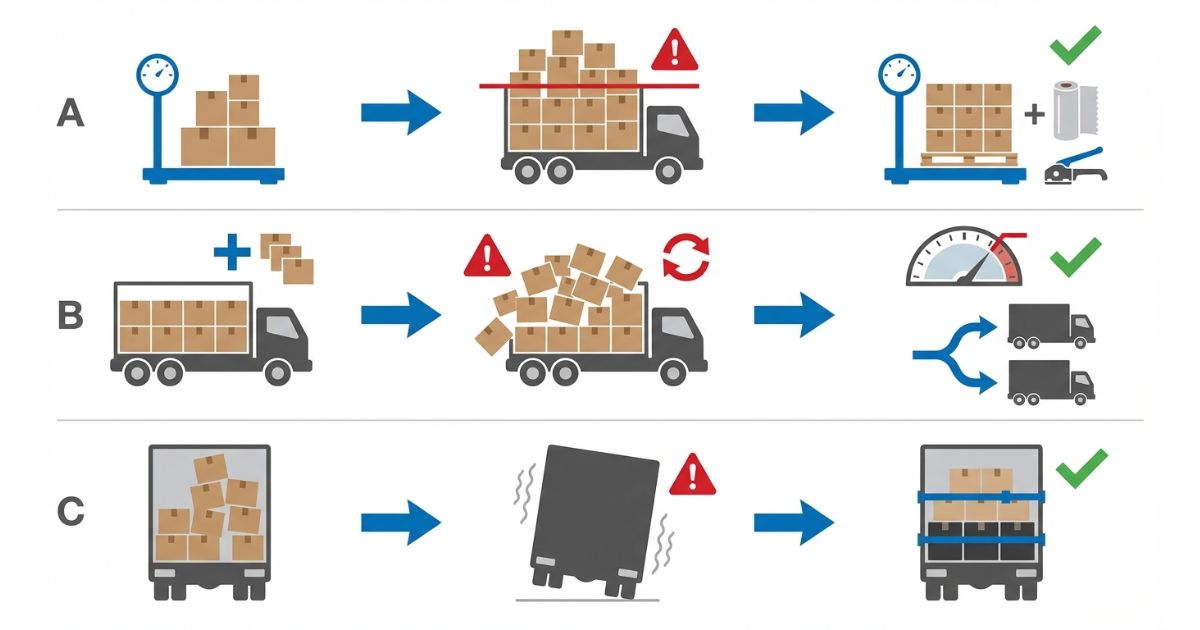

現場で起きる3つの失敗(手配/積載/当日トラブル)

結論:失敗は「足りない」「超える」「積み方が危険」の3つに集約されます。

理由:最大積載量と荷物総重量の照合、積付け計画、当日変更の代替案が揃わないと判断がブレるためです。

- ⚠️ 足りない:積めずに再手配になり、工程が止まる

- ⚠️ 超える:過積載になり、違反・事故リスクが上がる

- ⚠️ 積み方が危険:偏荷重や重心のズレで荷崩れ・車体への負担が増える

この記事の前提(できる/できないの線引き)

結論:最大積載量は車検証が基準で、過積載は実務上も不可です。

理由:法規と安全運行の両面で、最大積載量超過はリスクが大きいからです。

- ✅ できる:車検証の最大積載量の範囲で、荷物総重量(梱包込み)を照合して判断する

- ✅ できる:架装・装備の違いを前提に、安全余裕を確保して手配する

- ❌ できない:呼称だけで「3t積める」と断定して運用する

- ❌ できない:最大積載量を超えて運ぶ前提で段取りする

結論と判断軸(最短で迷いを消す)

結論:最大積載量は車検証記載値が唯一の法的基準

結論:最大積載量の答えは「車検証に書かれた数値」です。

理由:車両ごとの差を吸収して、法的に守るべき基準を一意に確定できるのが車検証だからです。

具体:ネットの目安や呼称は参考情報に留め、最終判断は車検証の最大積載量で確定します。

判断軸1(primary):車検証の最大積載量を確認する

結論:確認対象は「最大積載量」の記載です。

理由:最大積載量は単位が明確で、積載可否を最短で決められるからです。

- ✅ 車検証の「最大積載量」を見る(積載可能重量の基準)

- ✅ 単位を確認する(kg表記の読み間違いを防ぐ)

- ✅ 同じ車名でも架装が違えば数値が違う前提で見る

判断軸2(secondary):架装・装備・積み方で“実務上の余裕”が必要

結論:法的にOKでも、実務は安全余裕が必要です。

理由:梱包・パレット・固定具、積付けの偏り、当日変更があると、数字ぴったりの運用は破綻しやすいからです。

- ✅ 架装・装備:ユニック等の装備追加は車両条件の違いとして扱う

- ✅ 付帯物:梱包材・パレット・治具・固定具の重量も総重量に含める

- ✅ 積付け:偏荷重や重心のズレは危険性を上げるため、計画を立てる

判断のゴール(読後の到達点)

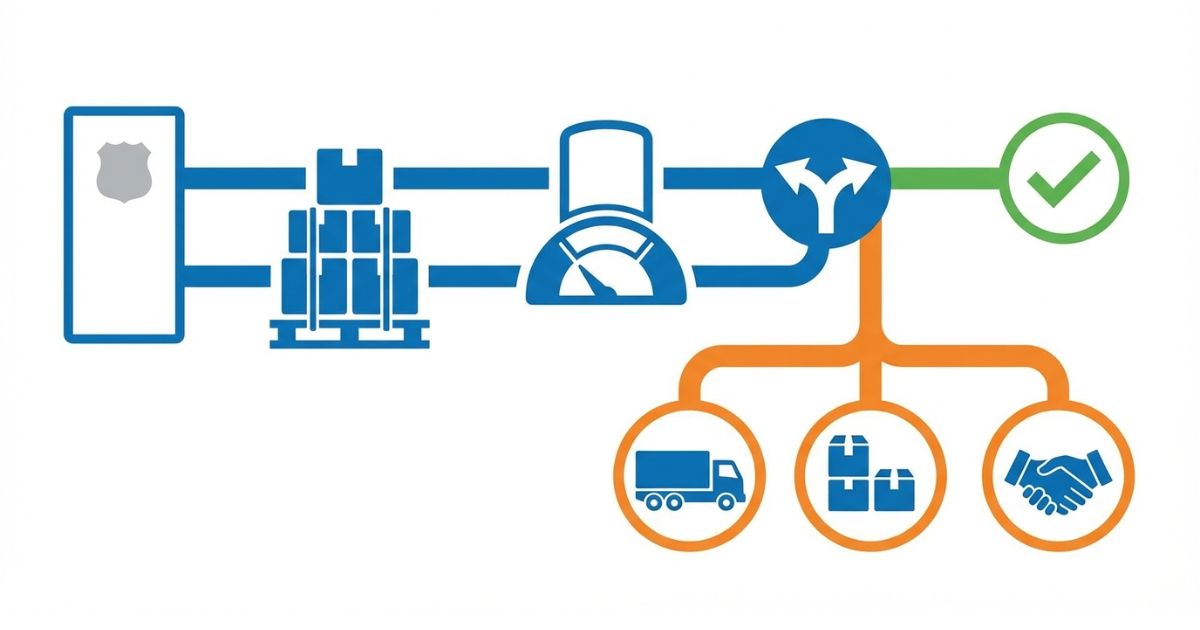

結論:「この荷物は3tでOKか」をYes/No/条件付きで判断できる状態がゴールです。

理由:現場の段取りは確実性が重要で、曖昧なまま手配すると失敗コストが大きいからです。

具体:車検証の最大積載量と、荷物総重量(梱包込み)を照合し、迷う場合は上位トン数・分割・外注のいずれかでリスクを下げます。

荷物総重量(梱包込み)と車検証の最大積載量の関係で、次の行動を決めます。

- ✅ 荷物総重量が最大積載量より十分に小さい:3tで進める(積付けと固定を計画する)

- ✅ 荷物総重量が最大積載量に近い:安全余裕を確保して再検討(分割・上位トン数を検討する)

- ✅ 荷物総重量が最大積載量を超える:3tは不可(上位トン数・分割・外注へ切り替える)

仕様・できること/できないこと(誤解を潰す)

最大積載量と「積める体積」は別問題

結論:最大積載量(重量)と、積める量(体積・荷姿)は別で判断します。

理由:軽くても嵩張る荷物は荷台が埋まり、重くても小さい荷物は重量制限が先に来るためです。

具体:資材の種類によって「重量が先に限界になる」「荷台寸法が先に限界になる」が変わります。最大積載量だけでなく、荷台寸法と荷姿もセットで確認します。

平ボディ・バン・ユニックで何が変わるか(考え方)

結論:積載に効く違いは「車両条件(重量・架装)」と「運びやすさ(荷姿との相性)」です。

理由:架装や装備が増えると車両重量が変わり、最大積載量も変動しやすいからです。

具体:ユニック(クレーン装置)などの装備は便利ですが、車両条件の違いとして最大積載量の確認が重要になります。バンは天候保護に強い一方で荷姿と積み下ろし方法の相性が出やすく、平ボディは荷姿の自由度が高い反面、固定計画が重要になります。

危険になりやすいパターン(重量物・偏荷重・重心)

結論:危険は「重い荷物」「偏った積付け」「重心が高い積み方」で起きやすいです。

理由:偏荷重や重心のズレは、走行安定性と荷崩れリスクを悪化させやすいからです。

- ⚠️ 重量物:床や荷台構造への負担が増えるため、置き方と固定が重要

- ⚠️ 偏荷重:片側に寄る積付けは走行時の不安定を招く

- ⚠️ 重心が高い:揺れや転倒リスクが上がるため、低くまとめる工夫が必要

当日変更に強い準備(代替案を持つ)

結論:当日変更に備えて代替案を準備すると失敗を避けやすくなります。

理由:現場は追加荷物や搬入条件の変化が起きやすく、ギリギリ手配ほど破綻しやすいからです。

- ✅ 上位トン数へ変更する(余裕を持つ)

- ✅ 分割搬入に切り替える(回数で吸収する)

- ✅ 外注・作業分離を検討する(運送とクレーン作業を分ける)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

手配前チェックリスト(必須10項目)

結論:手配前は「最大積載量」「荷物総重量」「現場条件」をセットで揃えるのが最短です。

理由:情報が揃うほど判断が一回で決まり、再手配や当日トラブルを減らせるからです。

- ✅ 車検証の最大積載量

- ✅ 荷物の総重量(内訳)

- ✅ 梱包/パレット/治具/固定具の重量見込み

- ✅ 荷姿(長尺/重量物/割れ物)

- ✅ 積み下ろし方法(フォーク/人力/クレーン)

- ✅ 乗り入れ条件(道幅/高さ/地盤)

- ✅ 荷台寸法の必要条件(長さ/幅/あおり)

- ✅ 積付け(重心/偏荷重)想定

- ✅ 予備の余裕(安全側の判断)

- ✅ 代替案(分割/上位トン数/外注)

比較表(テンプレ)

結論:比較は「積載に影響する要因」「向く荷物」「注意点」「確認ポイント」で整理するとブレません。

理由:数値を断定できない状況でも、判断ポイントで手配精度を上げられるからです。

| 車両タイプ | 積載に影響する要因(考え方) | 向く荷物 | 注意点 | 確認ポイント |

|---|---|---|---|---|

| 平ボディ | 荷姿の自由度が高い。固定計画が積載の実務可否を左右しやすい。 | パレット物、長尺材、現場資材など | 偏荷重・荷崩れを起こしやすい。荷締めが必須。 | 車検証最大積載量、荷締め計画、荷台寸法 |

| バン | 雨風から保護しやすい。積み下ろし方法と荷姿相性が重要。 | 段ボール、機材、濡らせない荷物など | 搬入口の高さ・フォーク可否で効率が変わる。 | 車検証最大積載量、荷室寸法、積み下ろし導線 |

| ユニック | クレーン装置などの装備が追加される。車両条件の違いとして扱う。 | 吊り込みが必要な資材、搬入手段が限られる現場など | 作業可否は現場条件に依存。積載は車検証で確定する。 | 車検証最大積載量、装備条件、現場の設置条件 |

失敗例→回避策(最低3例)

結論:失敗は事前の「確認不足」で起きるため、回避策は「確認の型」にすると再現性が上がります。

理由:現場ごとに条件が変わっても、確認手順は共通化できるからです。

| 失敗例 | 起きること | 回避策(型) |

|---|---|---|

| 呼称だけで「3t積める」と判断する | 積めない/当日再手配になる | ✅ 車検証の最大積載量で確定してから荷物を照合する |

| ユニック付きでも同条件だと思い込む | 積載が想定とズレる/現場で対応が増える | ✅ 架装・装備は車両条件の違いとして扱い、車検証で積載を確定する |

| 荷物重量を梱包込みで見ていない | 総重量が増えて安全余裕が消える | ✅ 荷物総重量(梱包・パレット・固定具込み)で積算する |

現場での“安全余裕”の考え方(ルール化)

結論:法的にギリギリの運用より、当日変更と安全を吸収できる運用が実務では有利です。

理由:追加荷物、積付け変更、現場導線の制約があると、余裕のない段取りは破綻しやすいからです。

- ✅ 迷う:上位トン数に倒す

- ✅ 迷う:分割搬入に倒す

- ✅ 迷う:外注(運送/作業分離)に倒す

✅ 荷物総重量が最大積載量に近い

✅ 当日変更が起きやすい現場条件

✅ 重量物・偏荷重になりやすい荷姿

費用感・レンタル/購入/外注の考え方(条件提示で)

費用が動く要因(車両タイプ/日数/距離/人員/付帯作業)

結論:費用は「車両条件」と「作業条件」の組み合わせで動きます。

理由:同じ3tクラスでも、架装・距離・日数・人員・付帯作業の有無で提供内容が変わるからです。

- 🔍 車両タイプ:平ボディ/バン/ユニックなど

- 🔍 日数・稼働時間:半日か1日か、待機が出るか

- 🔍 距離・回数:移動距離、往復回数、積み地と降ろし地の数

- 🔍 人員:ドライバーのみか、補助員が必要か

- 🔍 付帯作業:養生、荷役、クレーン作業分離など

レンタルが向くケース/購入が向くケース(判断軸)

結論:頻度と用途の固定度で判断するとブレません。

理由:利用頻度が低いほど固定費を避けやすく、用途が固定されるほど自社運用が効率化しやすいからです。

| 選択肢 | 向く条件 | 注意点 |

|---|---|---|

| レンタル/手配 | 利用頻度が不定期、現場条件が毎回変わる、車両を固定したくない | 車検証の最大積載量と現場条件の事前共有が重要 |

| 購入/自社保有 | 利用頻度が高い、用途が固定、運用・整備体制がある | 維持費・保管場所・整備計画が必要 |

外注(運送/クレーン作業分離)が有効なケース

結論:難易度が高い条件ほど外注や作業分離が有効です。

理由:重量・導線・設置条件が厳しい現場は、専門性の差で事故と手戻りを減らせるからです。

- ✅ 荷物が重い、荷姿が不安定、積付けが難しい

- ✅ 搬入導線や地盤条件が厳しく、当日変更が起きやすい

- ✅ ユニック車(クレーン装置)での作業可否が現場条件に強く依存する

安全・法規・資格の注意(確認手順を中心に)

過積載がNGな理由(違反・事故・保険・業務停止リスク)

結論:過積載は法規違反であり、事故・保険・業務リスクを増大させます。

理由:制動距離や走行安定性に影響し、荷崩れや車体への負担が増えやすいからです。

- ⚠️ 違反リスク:取り締まり対象となり、業務に影響が出る可能性がある

- ⚠️ 事故リスク:制動・旋回・荷崩れの危険性が上がる

- ✅ 実務リスク:当日中断・再手配・損害の発生につながりやすい

確認手順(最低限これだけ)

結論:確認は4ステップで固定すると失敗が減ります。

理由:法的基準→実重量→積付け→代替案の順で固めると、当日のブレが小さくなるからです。

- 車検証で最大積載量を確認する

- 荷物総重量を算出する(梱包・パレット・固定具込み)

- 積付け計画を作る(偏荷重と重心を避ける)

- 代替案を用意する(上位トン数・分割・外注)

ユニック/クレーン作業が絡む場合の追加注意(一般論)

結論:ユニック車(クレーン装置)での作業可否は現場条件に依存するため、事前確認が必要です。

理由:設置場所、作業半径、吊り荷の条件、地盤などの要因で「できる/できない」が変わるためです。

- ✅ 作業可否:設置スペースと地盤条件の確認が必要

- ✅ 吊り荷:重量・形状・吊り方で難易度が変わる

- ✅ 不確実:専門業者へ現場条件を共有して可否を確認する

FAQ

まとめ & CTA(要点→次の行動)

結論:3トントラックの最大積載量は一律ではなく、車検証の最大積載量を基準に判断します。

- ✅ 要点1:最大積載量の法的基準は車検証記載値のみ

- ✅ 要点2:ユニック等の架装で積載量は変動する前提で見る

- ✅ 要点3:過積載は違反・事故リスクが高く実務上不可

- ✅ 要点4:安全余裕と代替案(上位トン数・分割・外注)が現場の鍵

- 車検証の最大積載量を確認する

- 荷物総重量(梱包・パレット・固定具込み)を算出する

- 迷う場合は上位トン数・分割搬入・外注のいずれかでリスクを下げて手配する

出典・参考情報

ユニック車ガイド編集部

法規と安全を最優先に、現場の手配ミスを減らすための確認手順と判断軸を提示します。最大積載量は車検証の記載が基準です。呼称だけで判断せず、荷物の総重量(梱包込み)と照合して、迷う場合は余裕のある手配に倒してください。

コメント