3トントラックのエンジン始動が重い、朝イチの始動が不安、現場や配送中に止まると段取りが崩れる。この状況では「交換が早すぎても損」「遅すぎても停止リスク」が同時に発生しやすくなります。

結論は、寿命と劣化サインを見て、適切な時期に交換することです。年数の目安だけではなく、劣化症状と業務停止リスクを軸に交換判断できるように整理します。さらに、規格ミス(容量・サイズ・端子位置)による不適合購入を先回りして防げる内容にします。

バッテリー交換は部品代だけでなく停止時の代替手配なども含めて判断しやすくなるため、年間コストの見立てを先に整理したい場合は3トントラックの維持費は年間でどのくらいかかるのかを確認しておくと比較の前提が揃います。

この記事で判断できること

- ✅ 3トントラックのバッテリー寿命の考え方(年数+症状)

- ✅ 交換のサインと、放置した場合の業務リスク

- ✅ 自車に合うバッテリーの選び方(規格の押さえ方)

- ✅ 予防交換/症状対応のどちらで動くべきかの判断軸

- ✅ 見積・交換前に揃える確認リスト

著者情報

ユニック車ガイド編集部(実務・停止リスク配慮/条件を揃えて判断する立場)

監修条件(確認のすすめ)

- ✅ 寿命を年数だけで断定せず、始動性低下などの症状と運用条件を揃えて判断します。

- ✅ バッテリー規格(容量・サイズ・端子位置)の照合を必須とします。

- ⚠️ 不安が強い場合や、停止が許されない運用の場合は、整備士など第三者の同席確認が望ましい条件になります。

3トントラックのバッテリーで迷う理由(課題の全体像)

同じ3トントラックでも使用条件が違い、寿命が読みにくい

結論:3トントラックのバッテリー寿命は、同じ年数でも使用条件によって大きく変わるため、年数だけで読み切れません。

理由:走行距離や停車時間、短距離多発、夜間稼働、寒冷地、電装品追加などの条件で、負荷と放電のバランスが変わるためです。

補足:業務用途では「止められない日」が存在するため、寿命の見立てを外すと停止リスクがそのまま業務リスクに直結しやすくなります。

- ✅ 走行距離が少なくても、短距離多発・停車多めで負荷が増える場合があります。

- ✅ 寒冷地や朝一番の始動が多い運用は、始動性の変化が出やすくなります。

- ✅ 電装品追加や待機中の使用がある場合は、負荷条件が変わります。

「年数=寿命」で決めると、早すぎ交換と遅すぎ交換の両方が起きる

結論:年数だけで交換判断すると、無駄な早期交換と、遅すぎて止まるリスクの両方が起きます。

理由:寿命は「使い方」と「症状」で現れ方が変わり、年数が同じでも劣化の進み方が揃わないためです。

補足:業務用途では停止が許されない場面があるため、遅すぎ交換の損失は、部品代より大きくなることがあります。

- ✅ 早すぎ交換:まだ使えるのに交換してコストが増える

- ⚠️ 遅すぎ交換:始動不能で現場・配送が止まり、段取りが崩れる

この記事の対象範囲(できる/できないの線引き)

結論:この記事は「交換判断の考え方」と「規格ミス回避」を中心に、現場で迷わない判断軸を提供します。

理由:読者の不安は、寿命の断定よりも「止まるかどうか」「規格を間違えないか」に集中しやすいためです。

補足:個別車両の最適解は、仕様・年式・運用・搭載状態で変わるため、一律に断定しません。

- ✅ 扱う:寿命の考え方、劣化サイン、交換判断、規格の押さえ方、失敗回避

- ⚠️ 扱わない:特定製品の推奨、価格最安の断定、個別車両の最適解の断定

結論と判断軸(迷わないための最短ルート)

この記事の結論(最初に押さえる要点)

結論:3トントラックのバッテリーは、年数だけではなく、症状と運用リスクを基準に交換判断します。

理由:業務用途では「止まると困る」条件が存在し、症状が出てからの対応では間に合わないケースがあるためです。

補足:症状が軽い段階でも、停止許容が低い運用であれば予防寄りに判断するほうが安全側になります。

- ✅ 主軸:劣化症状 × 業務停止リスク

- ✅ 副軸:使用年数・使用環境/適合規格/予防交換か症状対応か

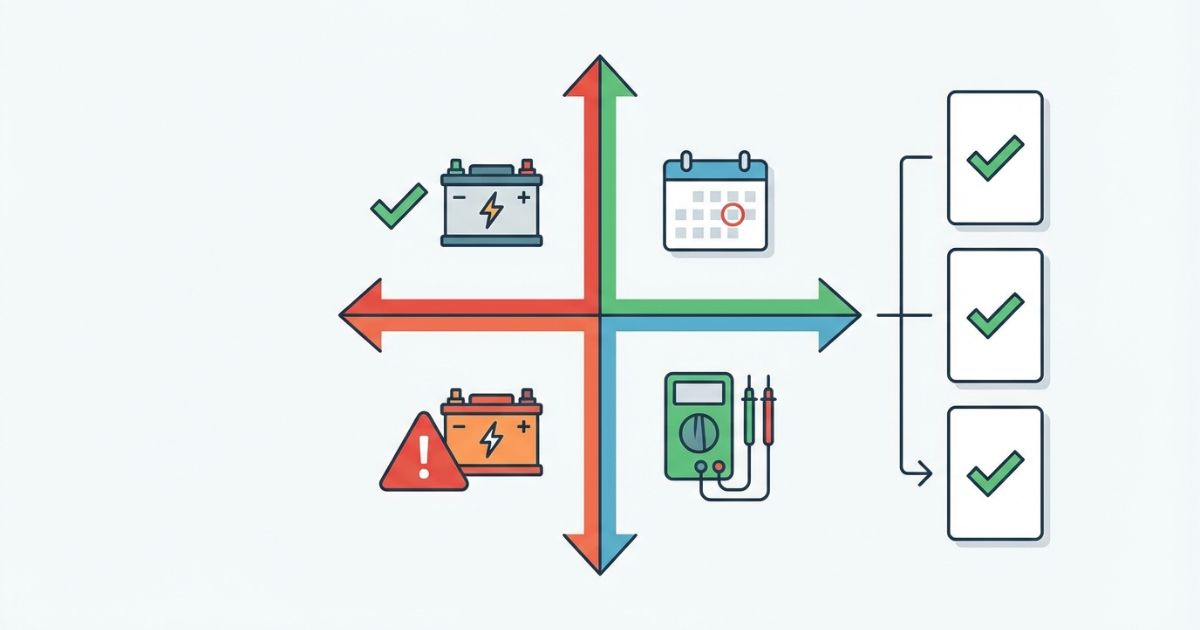

判断軸(Decision Axis)

結論:判断の中心は「症状が出ているか」ではなく、「症状が出た場合に困る度合い」を含めた停止リスクです。

理由:同じ劣化症状でも、代替手段の有無や稼働頻度で、損失が大きく変わるためです。

補足:停止許容が低い場合は、症状が軽いうちに段取りを確保しやすくなります。

- ✅ 止められない運用ほど「早めの判断」が安全側になります。

- ✅ 止められる運用は、症状と点検のセットで判断しやすくなります。

最初に揃える情報(準備リスト)

結論:情報が揃うと、規格ミスと判断ミスの両方を減らせます。

理由:バッテリー交換は、症状の確認と規格照合がズレると、再発や不適合購入につながるためです。

補足:最低限の情報だけでも先に揃えると、見積と手配が早く進みます。

- ✅ 車両情報(型式・年式・仕様)

- ✅ 現在搭載のバッテリー表記(型番・容量表示・端子位置の目視)

- ✅ 使用環境(稼働頻度、短距離多発、寒冷地、電装品追加の有無)

- ✅ 直近の不具合症状(始動性、再始動の弱さ、警告の有無)

- ✅ 代替手段の有無(別車両、レンタル、外注の可否)

クイック診断(3択)

結論:停止許容の低さで、予防交換寄りか、症状+点検で進めるかが決まります。

理由:同じ寿命でも、止められない運用は「止まる確率」を下げる価値が高いためです。

補足:診断は目安であり、最終判断は症状と規格照合をセットで行います。

- ✅ A:毎日稼働で止められない(代替なし)→ 予防寄りで段取りを優先

- ✅ B:週数回稼働で代替できる → 症状+点検で判断

- ✅ C:スポット利用中心 → 保管・放電対策と症状確認を重視

バッテリーの基礎知識(種類・乗用車との違い・誤解ポイント)

3トントラックで使われるバッテリーの基本(用途前提)

結論:3トントラックのバッテリーは、業務用途の始動と電装負荷を前提に選定されているため、規格確認が重要になります。

理由:始動負荷や電装負荷の条件は、乗用車と同じとは限らず、搭載スペースや固定方法も車両側の前提があるためです。

補足:ここでの目的は製品の優劣ではなく、規格ミスを避ける前提を揃えることです。

- 🧩 バッテリーは消耗品であり、使用条件で劣化の進み方が変わります。

- 🧩 交換判断は「年数」だけではなく「症状」と「停止リスク」を含めて行います。

乗用車用と同じ感覚で選ぶと起きやすいミス

結論:乗用車と同じ感覚で選ぶと、搭載できない、端子が合わない、性能が揃わないなどのミスが起きやすくなります。

理由:3トントラックは車両側で指定される規格(容量・サイズ・端子位置)が合っていないと、固定や配線が成立しない場合があるためです。

補足:規格が揃っていても、運用条件が厳しい場合は、交換時期の見立てを安全側に寄せる必要があります。

- ⚠️ サイズ違いで搭載スペースに入らない

- ⚠️ 端子位置が合わずケーブルが届かない、取り回しが無理になる

- ✅ 容量や仕様が合わず、症状が早期に再発する

できること/できないこと(条件付き)

結論:3トントラックのバッテリーは、症状の早期発見と規格照合で、停止リスクと誤購入リスクを下げられます。

理由:劣化症状は兆候として表れ、規格は照合でミスを減らせるためです。

補足:症状が出ていない状態でも絶対に安心とは言い切れないため、運用条件と停止許容を合わせて判断します。

- ✅ できる:症状の早期発見、計画的交換、規格照合でミス低減

- ⚠️ できない:寿命を年数で一律に断定、症状ゼロで絶対安心と言い切る

寿命と交換時期(劣化サイン→判断基準→進め方)

寿命の目安は「年数+使い方」でブレる(考え方)

結論:寿命の目安は年数だけで固定できず、使い方で前後するため、目安は幅で捉える必要があります。

理由:短距離多発、長時間停車、寒冷地、電装負荷の増加などで、劣化の進み方が揃わないためです。

補足:目安の幅を前提にすると、症状が出たときに慌てず段取りが組みやすくなります。

- ✅ 目安は「幅」で考え、症状と合わせて判断します。

- ✅ 止められない運用は、目安の後半を待たずに安全側に寄せます。

交換が近いサイン(現場で気づく順)

結論:交換の判断は、始動性低下など現場で出る症状の確認が最優先になります。

理由:劣化症状は兆候として現れ、兆候が出た時点で停止リスクが上がるためです。

補足:症状が軽い段階でも、停止許容が低い運用は予防寄りの判断が安全側になります。

- ✅ エンジン始動が弱い、セルの回りが重い

- ✅ 再始動に弱い、短時間の停止後に不安定になる

- ✅ ライトが暗く感じる、電装の反応が鈍いと感じる

- ✅ 警告表示が出る場合は、車両側の指示に従って原因確認を優先

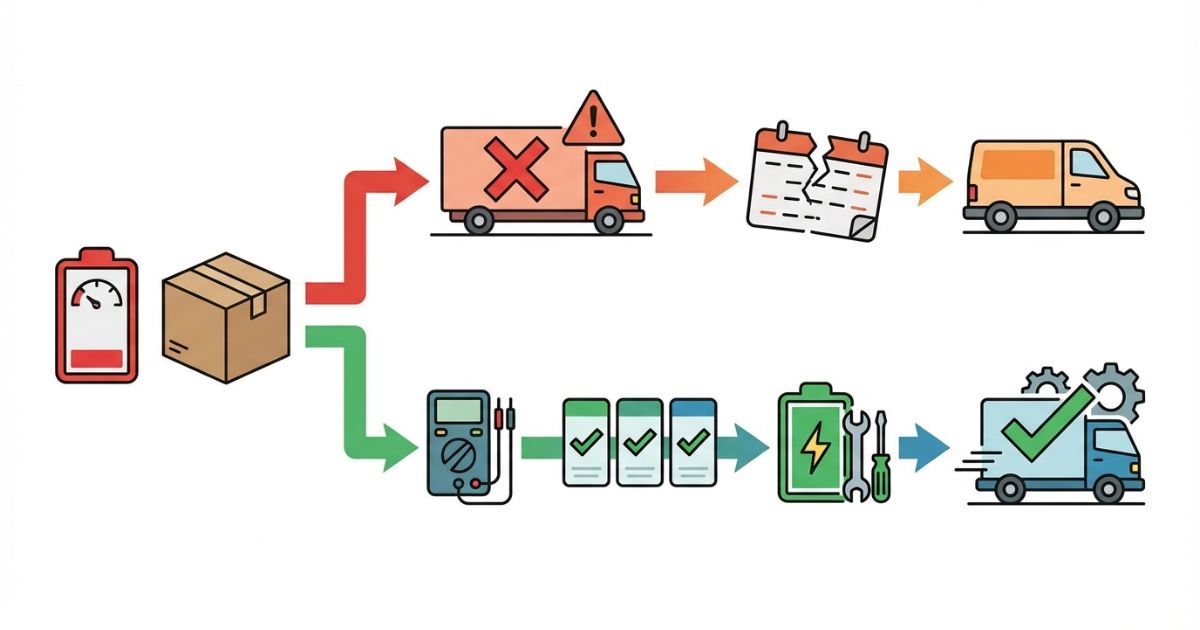

放置した場合に起きる実務リスク(停止・段取り・代替)

結論:放置すると、始動不能が発生し、現場や配送の中断につながる可能性があります。

理由:始動不能はその場で復旧できないケースがあり、代替手配や復旧対応が必要になるためです。

補足:停止許容が低いほど、見えにくい損失(段取り崩れ、代替手配)が大きくなります。

- ⚠️ 現場到着後の始動不能で、作業が止まる

- ⚠️ 配送遅延で、当日の段取りが崩れる

- ✅ 代替車両の手配や外注で、見えにくいコストが増える

予防交換と症状対応の分岐点(停止許容で決める)

結論:止められない運用は予防寄り、止められる運用は症状+点検で判断します。

理由:停止許容が低い運用は、症状が出てから動くと間に合わないリスクがあるためです。

補足:症状の有無にかかわらず、規格照合を先に行うと手配が速くなります。

- ✅ 止められない運用:予防交換で段取りを確保

- ✅ 止められる運用:症状確認+点検で優先度を決める

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

交換前チェックリスト(必須)

結論:交換前にチェック項目を揃えると、誤購入と停止リスクの両方を減らせます。

理由:バッテリーは規格が合っていないと搭載・配線が成立せず、症状が残る場合もあるためです。

補足:チェックは難しい作業ではなく、確認の順番を固定すれば抜けが減ります。

- ✅ 規格確認(容量・サイズ・端子位置)

- ✅ 固定具・搭載スペース(現物の寸法と固定方法)

- ✅ 使用環境(短距離多発、寒冷地、夜間稼働、電装品追加)

- ✅ 保証・整備条件(運用に合う条件で比較)

- ✅ 代替手段の有無(停止許容の判断材料)

| 比較観点 | 予防交換(止められない運用向き) | 症状対応(止められる運用向き) |

|---|---|---|

| 停止リスク | 低くしやすい(段取り確保が前提) | 症状次第で増減(当日トラブルが残る) |

| 初期費用 | 先に発生しやすい | 先送りできる場合がある |

| 手配の早さ | 余裕を持って選べる | 緊急性が上がりやすい |

| 確実性(規格照合) | 照合に時間を使える | 急いで誤購入が起きやすい |

| 運用条件への適合 | 停止許容が低い運用で有利 | 代替できる運用で成立しやすい |

比較表(その場で判断できる)

結論:比較は「同じ条件で並べる」と判断がブレません。

理由:規格・整備・保証の条件が揃っていない比較は、結論が誤りやすいためです。

補足:停止許容の低さを最初に決めると、比較表の見方が簡単になります。

- 🔍 規格(容量・サイズ・端子位置)を揃えたうえで比較します。

- 🔍 保証や整備条件を同じ前提で並べます。

- 🔍 停止許容の低さに合わせて、予防寄りか症状対応かを選びます。

失敗例→回避策(最低3つ)

結論:失敗は「規格ミス」と「症状の見落とし」で起きやすく、回避策は確認手順の固定です。

理由:急いで手配すると照合が省略され、停止許容の判断が曖昧になりやすいためです。

補足:回避策は難しい技術ではなく、確認の順番を守ることで成立します。

- ⚠️ 失敗例:規格違いを購入して搭載できない/端子が合わない

✅ 回避策:現物表記と車両指定情報をセットで照合し、容量・サイズ・端子位置を確定します。 - ⚠️ 失敗例:症状を放置して現場で停止する

✅ 回避策:始動性低下などのサインが出た時点で点検と交換計画を同時に進めます。 - ⚠️ 失敗例:短距離・停車多め運用で劣化が早いのに年数だけで先延ばしする

✅ 回避策:使用環境を前提に判断軸を補正し、停止許容が低い場合は予防寄りに切り替えます。

実践手順(情報収集→確認→手配→交換→再発防止)

結論:手順を固定すると、判断のブレと誤購入を同時に減らせます。

理由:症状確認と規格照合を分けると、片方が抜けやすくなるためです。

補足:止められない運用の場合は、手配の段取りを先に確保すると安全側になります。

- 症状と使用条件を整理します。

- 規格を照合して、誤購入を防止します。

- 停止許容で、予防交換か症状対応かを決めます。

- 交換後に使用条件を見直し、放電要因を把握します。

費用感・レンタル/購入/外注の考え方(条件提示)

費用は「見えやすい費用」と「見えにくい費用」に分かれる

結論:費用は部品代だけではなく、停止したときの代替や段取り損失も含めて考える必要があります。

理由:業務用途では停止による損失が発生しやすく、見えにくい費用が膨らむ場合があるためです。

補足:停止許容が低いほど、見えにくい費用の影響が大きくなります。

- ✅ 見えやすい費用:部品代・交換工賃

- ✅ 見えにくい費用:停止時の代替・段取り損失・手配の手間

判断は総コスト(停止リスク込み)で行う

結論:判断は総コストで行い、停止許容が低い場合は安全側の段取りを優先します。

理由:部品代を抑えても、停止で発生する代替手配や遅延が大きくなると、結果的に損失が増えるためです。

補足:高額な一律断定はできないため、停止許容と代替の有無で優先度を決めます。

- ✅ 代替がない場合は、停止確率を下げる価値が高くなります。

- ✅ 代替できる場合は、症状と点検で優先度を調整できます。

外注・同席確認が向くケース(条件付き)

結論:不安が強い場合や停止が許されない運用の場合は、外注や第三者の同席確認が望ましい条件になります。

理由:規格照合のミスや段取り不足が、停止リスクを直接増やすためです。

補足:同席確認は義務ではなく、リスクが高い条件での安全側の選択肢です。

- ✅ 不安が強い

- ✅ 症状が重い

- ✅ 停止が許されない

- ✅ 規格照合に自信がない

安全・法規・資格の注意(確認手順に落とす)

確認手順(安全側)

結論:安全側の確認は、規格照合→手順確認→同席確認の順で進めると抜けが減ります。

理由:規格が合っていない状態で進めると、作業が中断し、緊急手配でミスが増えるためです。

補足:作業可否や手順は車両ごとに違うため、取扱説明書や整備手順の確認が安全側になります。

- 規格照合(車両指定と現物表記)

- 交換方法・作業手順の確認(取扱説明書・整備手順)

- 不安が強い場合は整備士など第三者の同席確認(望ましい条件)

やってはいけない判断(失敗の入口)

結論:症状を無視した継続運用と、規格不明のままの購入が失敗の入口になります。

理由:停止リスクが上がるだけではなく、誤購入で段取りがさらに遅れるためです。

補足:口頭情報だけで進めると照合が曖昧になり、ミスが起きやすくなります。

- ⚠️ 症状を無視して運用を継続する

- ⚠️ 規格が不明のまま購入して手配を進める

- ⚠️ 口頭情報だけで判断して照合を省略する

再発を減らす運用メモ(一般論として)

結論:短距離多発や長期停車などの条件がある場合は、管理方法の見直しが再発低減につながります。

理由:劣化の要因が運用条件にある場合は、交換だけでは同じ症状が繰り返される可能性があるためです。

補足:具体策は車両と運用条件で変わるため、整備手順や運用ルールに合わせて調整します。

- ✅ 短距離多発・停車多めの場合は、点検頻度の見直しが安全側になります。

- ✅ 電装品追加がある場合は、負荷条件を把握して判断軸に反映します。

FAQ(簡潔回答)

寿命は何年?

回答:年数だけで一律に決まりません。始動性低下などの症状と使用条件をセットで判断します。

交換のサインは?

回答:始動が弱い、セルの回りが重い、再始動に弱いなど、現場で出る症状の確認を優先します。

乗用車用と同じでいい?

回答:同じ感覚で選ぶのは危険です。容量・サイズ・端子位置などの規格を必ず照合します。

予防交換すべき?

回答:停止許容が低い運用ほど、予防寄りが合理的になりやすいです。代替の有無と症状を合わせて判断します。

不安が強いときは?

回答:整備士など第三者の同席確認が望ましい条件として検討できます。規格照合と手順確認を先に行うと判断しやすくなります。

まとめ+CTA(次に取る行動を明示)

要点:主軸は「劣化症状×停止リスク」です。副軸は「使用年数・使用環境」「適合規格」「予防交換か症状対応か」です。

次に取る行動:

- 🧭 症状と使用条件を整理します。

- 🧭 バッテリー規格(容量・サイズ・端子位置)を照合します。

- 🧭 停止許容に合わせて、予防交換/症状対応のどちらで動くかを決めます。

- 🧭 交換後に使用条件を見直し、再発要因を把握します。

コメント