現場前後にPTOが入らない状況が起きると、「故障かもしれない」「段取りが止まる」「焦って操作を繰り返してしまう」が同時に起きやすいです。2tユニックは車両側とクレーン装置(油圧ポンプ・制御・安全装置)が連動しているため、条件がそろわないだけで作動しないケースが多くあります。とくに小型ユニックは、車両側のシフト位置・クラッチ操作・エンジン回転数の条件が「少しでも外れる」とPTOが入らない(または入った感触が曖昧になる)ことがあり、慣れていないほど故障と誤認しやすい点が落とし穴です。

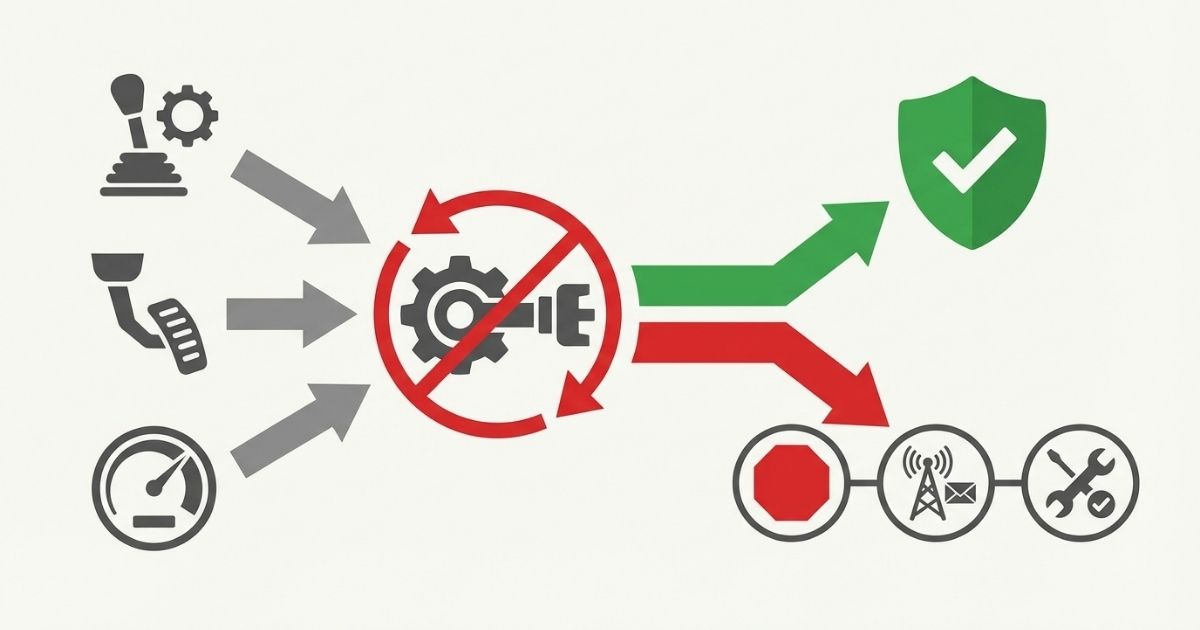

結論は、2tユニックのPTOは条件不足や操作ミスで入らないことが多い、です。無理に再操作を続けるほど状況が悪化し、作業停止や安全リスクが増える可能性があります。この記事では、PTOの役割を整理したうえで、「入らない原因の切り分け」「続行しない判断ライン」「止めて確認へ回す手順」を、現場で再現できる形に落とし込みます。ここでのポイントは、原因を当てることよりも「作業を続けてよい状態か/止めるべき状態か」を先に固定し、判断のブレを減らすことです。

読み終えると、PTOが入らない場面で「いま安全に操作してよいか」「止めて報告・整備確認へ回すべきか」が判断でき、現場停止のダメージを小さくできます。PTOまわりの判断で迷いが出やすい場合は、ユニック車のPTO操作ミスでよくある例を確認すると、条件未達や手順の抜けを早めに見つけやすくなります。たとえば「入れ直せば入るはず」と操作を反復してしまう癖は、状況を混乱させやすい典型なので、先に“やらないこと”を決めるだけでも安全側に寄せやすくなります。

著者:ユニック車ガイド編集部(現場実務・安全配慮)

PTOが入らないときは故障決めつけより条件確認が先です。無理に操作を繰り返さず、判断ラインを超えたら止めて報告し、取扱説明書と整備側の確認に回します。現場では「一度入らない=すぐ故障」と短絡しやすいですが、条件の抜けを潰すだけで復旧するケースもあるため、確認順を固定しておくほど迷いが減ります。

監修・確認条件(YMYL配慮):

- 操作条件・手順・使用可否は車種・年式・架装で異なるため、メーカー取扱説明書・社内基準・整備事業者の判断を優先します。とくにPTOレバー/スイッチの位置や、シフトの所定位置の指定は車両側仕様で差が出ます。

- 安全装置や作業可否に関わる疑いがある場合は、自己判断で継続せず、作業を中止して確認へ回します。吊り荷が絡む作業は「できる/できない」が条件で分かれるため、曖昧な状態のまま作業に入らないことが重要です。

なぜ「2tユニック PTO」を検索するのか(課題の全体像)

結論は、PTOが入らない原因の多くは故障ではなく「条件未達」や「操作の抜け」にある、です。PTOは車両条件と操作手順がそろわないと作動しない設計が多く、焦って操作を繰り返すほど現場対応が難しくなります。小型車両ほど操作手順がシンプルに見えて、条件の前後関係(どの順に操作するか)を崩しやすい点も、検索が増える背景になります。

理由は、2tユニックは車両側(シフト・クラッチ・回転数など)とクレーン装置側(油圧ポンプ・制御・安全装置)が連動しており、どこかの条件が欠けるだけで「入らない」「入った気がする」「入っても動かない」が起きるからです。PTOが入らない状況を故障と決めつけると、無理な再操作で状況を悪化させやすくなります。さらに「入った感触があるのに作動しない」ケースは、車両側よりもクレーン側(安全装置・非常停止・操作レバー中立など)に原因がある可能性も混ざるため、切り分けの順番が重要です。

補足として、現場で必要なのは原因当てより「安全に判断して次へつなぐ」ことです。作業可否の判断は、取扱説明書・社内ルール・整備側の確認を前提に進めると迷いが減ります。資格・法規面でも、作業内容(吊り荷の扱い・合図者配置・現場条件)によって求められる確認事項が変わるため、「迷ったら止めて確認」へ寄せるほどリスクを下げやすくなります。

よくある不安と失敗の起点

- ✅ PTOが入らない=故障だと思い込んで焦る(条件の抜けを確認せずに結論を急ぎやすい)

- ✅ 入った気がする状態で作業に入ってしまう(作動確認を省略しやすい)

- ⚠️ 入らない状態で操作を繰り返し、状況を悪化させる(症状が混ざって説明できなくなる)

PTOトラブルで起きやすい影響

- ✅ 段取りが止まり、待機・手配替えが発生する(現場の人と車両が同時に止まりやすい)

- ⚠️ 無理な再操作で異常兆候が増え、復旧が遅れる(焦って条件を崩すほど切り分けが難しい)

- ✅ 説明責任が必要になり、記録がないと共有が難しくなる(「いつ・どの操作で」起きたかが重要)

結論と判断軸(まずここだけ読めば迷わない)

結論は、この状態でPTOを操作して安全に作業できるかを最優先に判断し、条件未達の見落としがあれば止めて確認へ回す、です。短期的に段取りが止まっても、無理に続行しない判断のほうが事故と大停止を避けやすくなります。特に「入った気がするが安定しない」状態は、できる作業に見えても実際は“条件付き可”の境界にいる可能性があるため、いったん止めて情報を揃えるほど安全側です。

理由は、PTOの不具合は「一時的に入る」「操作次第で入った気がする」など曖昧な出方になりやすく、無理な再操作ほど状況が混乱しやすいからです。条件確認と停止判断を先に固定すると、現場の迷いが減ります。さらに、2tユニックは車両総重量・積載状況・アウトリガー設置条件など、作業側の条件が同時に絡む場面が多く、PTOだけで無理を押し通すと別のリスク(転倒・誤作動・吊り荷の不安定)に繋がりやすい点も意識しておく必要があります。

具体として、判断は次の軸でそろえます。

判断軸(Decision Axis)

- ✅ Primary:この状態でPTOを操作して安全に作業できるか(異常兆候がないか・周囲が安全か)

- ✅ Secondary:条件未達や操作ミスを見落としていないか(手順の順番・所定位置・中立確認)

- ✅ Secondary:止めて確認・整備に回す判断が取れているか(症状を説明できる形で残す)

続行しない判断ライン(最短で止める基準)

- ✅ 止める:異音・異臭・警告・切れない/戻らないなど異常兆候がある(安全装置の疑いも含めて停止)

- ⚠️ 続行しない:入った気がする、時々入る、操作で変わるが安定しない(“条件付き可”に見えてもリスクが残る)

- 📌 最終判断:取扱説明書・社内基準・整備事業者の判断を優先する(車種差が大きい領域)

迷ったときの最短ルート

- 🧭 条件確認:所定条件を満たす手順に戻して一つずつ確認する(“順番どおりに戻す”がコツ)

- 🧭 停止判断:改善しない場合は無理に繰り返さず作業を中止する(症状を増やさない)

- 🧭 共有:症状を短文で整理して報告し、整備確認へ回す(再現性のある情報が重要)

2tユニックのPTOとは(役割・仕組み・できる/できないの境界)

結論は、PTOはエンジン動力を油圧ポンプ側へ伝える要素であり、条件がそろわないと入らない仕組みが多い、です。PTOの状態だけで「クレーン装置が必ず動く」とは言い切れず、切り分けが必要になります。PTOは“入口”の条件で、作業側は“出口”として「油圧が安定して出ているか」「安全装置が介入していないか」まで確認が必要です。

理由は、2tユニックは車両側の操作系とクレーン装置側の制御が連動しており、PTOが入る・入らないの情報だけでは作業可否が確定しないからです。PTOは入口であり、出口は「安全に作業できる状態」になります。たとえば、PTOが入ってもクレーン側の非常停止・操作レバー中立・安全装置の介入などで動きが出ない場合があり、ここを混同すると「PTOが悪い」と誤認しやすくなります。

補足として、操作条件は車種・年式・架装で差があるため、断定ではなく確認項目として整理します。2tと3tで同じユニック架装でも、車両側の制御やPTOの操作感が異なる場合があるため、同じ感覚で判断しないことが安全側です。

PTOの役割(概念としての関係)

- 🧩 エンジン動力 → PTO → 油圧ポンプ → クレーン装置の作動

- 📌 PTOが入る/入らないと、クレーンが動く/動かないが一致しない場合がある(クレーン側条件も関わる)

PTOが作動するための代表的な条件(確認項目)

- 🧩 シフト位置が所定の状態になっているか(車種差あり:指定レンジや中立指定がある場合)

- 🧩 クラッチ操作が所定どおりか(車種差あり:踏み込み・戻しのタイミングが影響する場合)

- 🧩 エンジン回転数が過度に高い/低い状態ではないか(条件の“外れ”を作りやすい)

- 📌 条件の細部は取扱説明書の手順に従って確認する(同型でも年式で差が出ることがある)

できる/できない/条件付き可(境界の整理)

- ✅ できる:条件がそろい、異常兆候がなく、所定手順どおりに操作できる状態(作動確認まで終えている)

- ⚠️ 条件付き可:一時的に入るが安定しない、操作で変わるが違和感が残る状態(作業に入る前に停止判断を優先する)

- ⚠️ できない:異音・警告・切れない/戻らないなど異常兆候がある状態で継続作業(自己判断で引っ張らない)

入らない原因と対策|現場での切り分け(比較・実践)

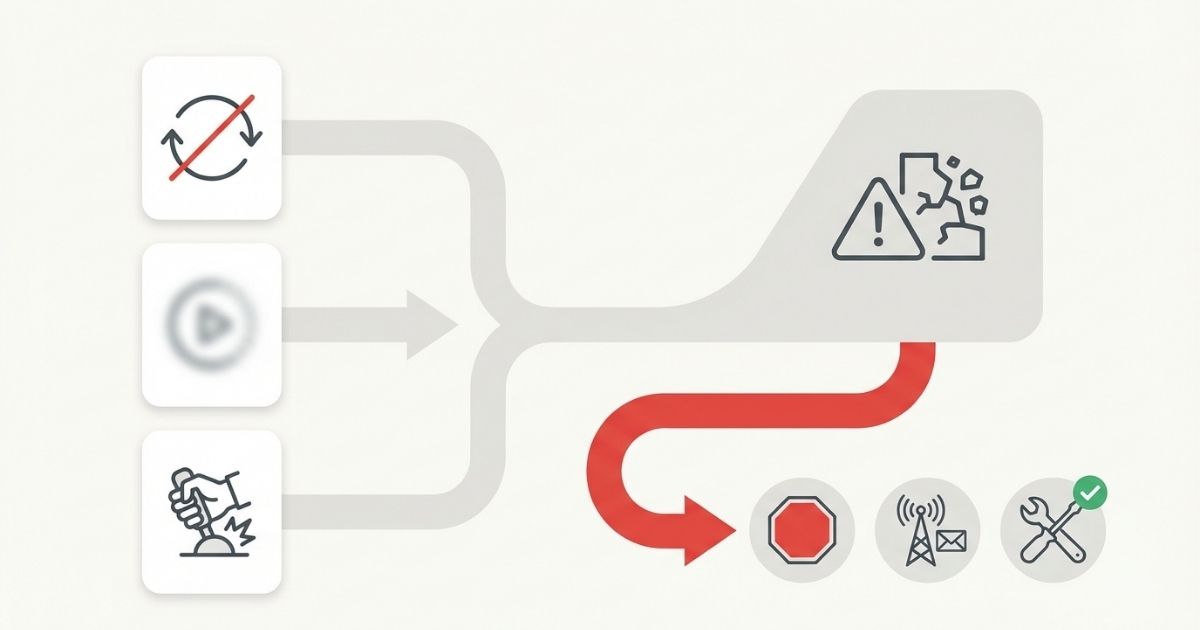

結論は、「条件未達・操作ミス」→「入るが動かない」→「切れない・異常兆候」の順で切り分けると迷いが減る、です。原因を断定するより、次の判断に必要な情報をそろえる設計が安全です。切り分けのコツは、最初に“車両条件の抜け”を潰し、次に“クレーン側の前提条件”へ進むことで、同じ操作を反復して症状を増やさないことです。

理由は、PTOトラブルは症状が似て見えても、現場で必要な行動が違うからです。条件未達の段階で無理に操作を繰り返すと、異常兆候が増えて切り分けが難しくなります。とくに初心者は「入らない=強く操作すれば入る」と考えがちですが、条件未達を力で解決しようとすると、誤作動や機械的負荷を増やしてしまう可能性があります。

具体として、よくあるケースを3つに分けて整理します。

まず疑う:条件未達・操作ミス(頻出)

- ✅ 症状:PTOが入らない、入った感触が曖昧、操作で結果が変わる(再現性が低い)

- 🧩 観点:所定条件(シフト・クラッチ・回転数など)の抜けがないか(“順番”も含めて確認)

- 🧭 対策:条件を一つずつ戻して確認し、無理に繰り返さない(戻す→確認→次へ、の型を守る)

次に見る:PTOは入るのにユニックが動かない

- ✅ 症状:PTOは入ったが、クレーン装置の動きが出ない/不安定(油圧が出ていない・安全装置が介入している可能性)

- 🧩 観点:PTOの状態だけで作業可否は確定しない(クレーン側の前提条件がある)

- 🧭 対策:クレーン側の操作・状態確認へ進め、違和感があれば停止して確認へ回す(非常停止・中立・安全装置の疑いを残さない)

続行しない:切れない・戻らない・異音がする

- ✅ 症状:PTOが切れない、戻らない、異音・異臭・警告が出る(操作で改善を狙わない領域)

- ⚠️ 判断ライン:安全側に倒すため作業中止し、無理に戻そうとしない(症状を固定して共有する)

- 🧭 次の行動:安全確保→報告→整備確認へつなげる(吊り荷や周囲の危険要因を先に減らす)

チェックリスト(症状確認→停止→報告)

- ✅ 症状整理:いつ・どの操作で・どうなったかを短文でまとめる(「入らない/入った気がする/入ったが動かない」を分ける)

- ✅ 条件確認:所定条件に戻して確認し、操作をむやみに繰り返さない(同じ操作の反復を避ける)

- ✅ 停止判断:違和感が残る場合は作業を中止する(境界は“条件付き可”で止める)

- ✅ 安全確保:吊り荷・周囲状況を整理し、危険要因を増やさない(人の退避・合図系統の確認)

- ✅ 報告:場所・タイミング・症状を共有し、整備確認へ回す(再現できる情報が復旧を早める)

| 観点 | 無理に再操作を続ける | 止めて確認へ回す |

|---|---|---|

| 段取り | 一時的に進むことがあるが不安定(再発しやすい) | 止まるが被害が小さくなりやすい(代替検討がしやすい) |

| 安全リスク | 増えやすい(状況悪化・誤操作・判断の迷い) | 下げやすい(判断と導線が明確・周囲整理ができる) |

| 復旧の早さ | 原因が混ざりやすく遅れることがある(説明が曖昧) | 記録が残り切り分けが進みやすい(確認が早い) |

| 説明責任 | 根拠が曖昧になりやすい(操作の反復で情報が崩れる) | 症状メモで共有がしやすい(「何をしたか」が残る) |

失敗例→回避策(3セット)

- ⚠️ 失敗例:入らないのに操作を繰り返して焦る(条件の順番が崩れて“余計に入らない”状態になる)

✅ 回避策:所定条件に戻して確認し、改善しない場合は作業を中止して報告へ回す(同じ操作を反復しない) - ⚠️ 失敗例:入った気がする状態で作業に入る(作動確認を省略し、途中で止まる)

✅ 回避策:所定手順で作動確認を行い、違和感があれば停止して確認へ回す(“安定しているか”で判断する) - ⚠️ 失敗例:切れない状態を無理に戻そうとする(機械的負荷を増やし、症状が拡大する)

✅ 回避策:作業中止して安全確保を優先し、症状を整理して整備確認へつなぐ(無理に動かさない)

費用感・レンタル/購入/外注の考え方

結論は、止めたときのコストを見える化すると無理な続行判断が減る、です。短期的に止まっても、事故や大停止を避ける効果が大きくなります。ここでのコツは「止めたコスト」だけでなく「無理に続けたときに膨らむコスト」も同時に並べ、判断を感情ではなく比較で行うことです。

理由は、PTOトラブルで現場が止まると、代替手配・待機・再搬入・整備対応が同時に発生しやすく、無理に続けるほど損失が増える構造だからです。停止判断を早めに取るほど、被害を小さくしやすくなります。特に吊り作業が絡む現場では、作業半径や荷の条件が変わるだけで安全確認がやり直しになり、結果として復旧が遅れることもあります。

具体として、発生しやすいコストを整理します。

止めたときに発生しうるコストの種類

- ✅ 待機・手戻りの人件費(現場が“止まっている時間”が増える)

- ✅ 代替車両の手配費用(回送・レンタル)(手配と回送に時間がかかる場合がある)

- ✅ 段取り替え・再搬入の費用(予定していた手順を組み替える必要が出る)

- ✅ 整備対応・復旧までの時間(原因切り分けに情報が必要)

レンタル時の注意(受け取り時・異常時)

- ✅ 受け取り時:所定手順で簡易作動を確認し、違和感があれば申告する(“その場で確認”が後のトラブルを減らす)

- ✅ 記録:症状の出方を短文で残し、共有しやすくする(担当者が変わっても説明できる)

- 🧭 異常時:無理に操作を続けず、連絡して判断を仰ぐ(自己流の応急は避ける)

外注・整備に回す判断(自分で抱えない)

- ⚠️ 自己流の応急対応を推奨しない(作業可否・安全装置に直結するため)

- ✅ 症状を整理して整備事業者へ相談し、使用可否を確認する(「使ってよいか」を先に確認する)

- 🧭 代替手段:代替車両・外注クレーン・手順変更を早めに検討する(段取りの損失を減らす)

安全・法規・資格の注意(YMYL:確認手順を明記)

結論は、安全と作業可否に関わる判断は条件を明示し、疑いがあれば止めて確認する、です。PTOが入らない状況を自己判断で引っ張るほど、安全リスクと責任が増えやすくなります。PTOは車両操作の領域に見えますが、実際はクレーン作業の前提に直結するため、「動けばOK」という発想が最も危険になりやすいポイントです。

理由は、クレーン装置は作業半径・吊り荷条件・現場条件でリスクが変わり、PTO操作の前提条件も車種差があるため、一律の断定が危険だからです。確認先と確認順を決めておくと、現場の迷いが減ります。また、免許・資格・作業主任者の要否は作業内容や条件で変わることがあるため、一般論で断定せず「該当条件があるか」を確認する流れが重要です。

具体として、確認手順を型にします。

安全の原則(止める基準)

- ✅ 異音・警告・切れない/戻らないなど異常兆候があれば使用しない(“一度止める”が最短になることが多い)

- ⚠️ 自己判断で安全装置を解除しない(原因が隠れて重大化しやすい)

- 📌 作業可否は現場責任者の指示と事業者ルールを優先する(現場条件で判断が変わる)

確認手順(断定しないための導線)

- ✅ 取扱説明書:PTOの操作条件と手順を確認する(車両側の所定条件を確認)

- ✅ 社内基準:運用ルールと停止基準を確認する(「続行しない」基準を明文化)

- ✅ 整備事業者:使用可否と点検方針を確認する(応急で引っ張らない)

- ✅ 行政・安全衛生情報:該当する条件がある場合に参照し、条件を確認する(免許・資格・作業条件の確認)

FAQ(短く即答)

よくある質問

Q:PTOが入らないとき、まず何を確認する?

A:所定条件と操作手順を確認します。シフト位置・クラッチ操作・エンジン回転数などの条件が満たされていない可能性があるため、取扱説明書の手順に戻して一つずつ確認します。次に確認すべきポイントは「順番どおりに戻せているか」と「同じ操作を反復していないか」です。

Q:PTOが入ったのにユニックが動かないときは?

A:PTOの状態だけで作業可否は確定しません。クレーン装置側の操作・状態確認へ進め、違和感があれば停止して報告し、整備確認へ回します。次に確認すべきポイントは「非常停止・操作レバー中立・安全装置の介入の可能性」を潰すことです。

Q:PTOが切れない・戻らないときは?

A:無理に戻そうとせず作業を中止します。異常兆候として扱い、安全確保を優先して、症状を整理して整備側へ確認します。次に確認すべきポイントは「吊り荷・周囲の安全確保」と「症状の再現条件(いつ・どの操作で)を短文で残すこと」です。

Q:エンジン回転数は関係する?

A:関係する場合があります。条件の細部は車種差があるため、取扱説明書の条件として確認し、自己判断で無理に合わせようとしません。次に確認すべきポイントは「回転数だけをいじって解決しようとしていないか」と「所定の条件(シフト・クラッチ)とセットで確認できているか」です。

Q:迷ったときに“続行しない”判断ラインは?

A:異音・警告・切れない/戻らないなど異常兆候がある場合と、入った気がするが安定しない場合です。条件確認で改善しない場合は止めて報告・整備確認へ回します。次に確認すべきポイントは「症状が“安定しているか”」と「停止して共有するための情報を揃えられているか」です。

まとめ & CTA

要点まとめ(3行)

- ✅ 2tユニックのPTOは条件未達や操作ミスで入らないことが多く、故障決めつけより条件確認が先(順番と所定条件が重要)

- ✅ 無理に再操作を続けるほど混乱しやすいため、続行しない判断ラインを先に固定する(“安定しない”は止める)

- ✅ 症状を短文で整理して報告し、取扱説明書と整備側の確認へ回すと復旧が早くなる。PTOが入るのに作動が出ない場面まで含めて初期確認を整理したい場合は、ユニック車が動かないときの初期確認を確認すると、止めて確認へ回す判断が取りやすくなります。

次の行動(CTA)

PTO操作で迷いが出ないように、条件・手順と停止判断ラインをチェックリスト化して社内で共有します。共有が進むと、現場の焦りと無理な再操作が減ります。チェックリストは「条件を満たす順番」と「止める基準」をセットで書くほど、現場で運用しやすくなります。

- 🧭 PTO操作の条件と手順を、取扱説明書ベースで整理して統一する(車種差は注記で残す)

- 🧭 停止判断ライン(異音・警告・切れない/戻らない・不安定)を点検表に明記する(“不安定”は停止)

- 🧭 報告テンプレ(いつ・どこ・どの操作で・どうなったか)を短文で共有する(説明を標準化)

コメント