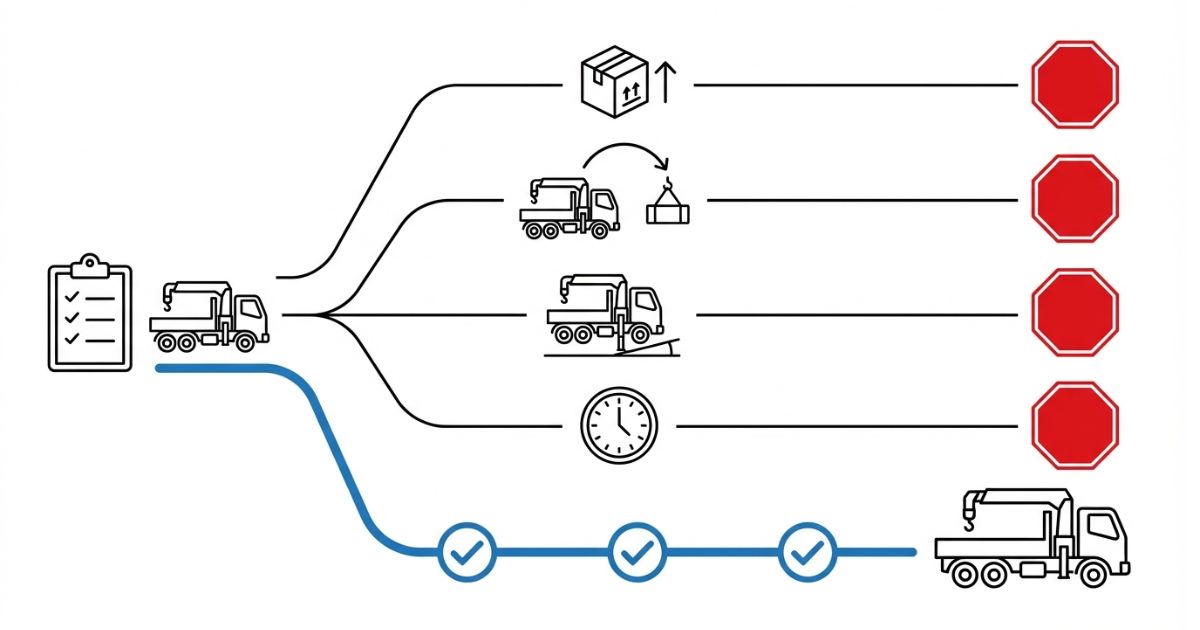

2tユニックと3tユニックで迷う場面は、「足りるか」より「当日に止まらないか」が不安になりやすいです。吊り荷重量や作業半径、アウトリガーの設置条件が少しでも厳しいと、現場で中断・置き場変更・再手配が発生し、工程と費用に直撃します。

結論は、安全余裕が必要なら3t、条件が揃う軽作業なら2tです。2tと3tの違いは「作業できるかどうか」より「安全余裕をどれだけ確保できるか」にあります。能力表の数値だけで決めず、吊り荷・作業半径・設置条件・工程制約を判断材料にすると、手配がブレにくくなります。

現場の実務では、吊り荷重量が同じでも「どの位置から吊るか」「どこに置くか」「車両をどこまで寄せられるか」で、必要な作業半径が変わります。2tで成立する条件が少しでも崩れると、安全余裕が一気に小さくなり、当日の中断につながりやすい点が迷いの正体です。

この記事では、2tで足りるケースと3tに切り替えるべき境界条件を「安全余裕」という判断軸で整理し、チェックリストと比較で迷いなく決められる形に落とし込みます。判断の最終確定は、仕様・車検証・レンタル会社の提示情報と現場条件の突き合わせで行う前提にすると、断定を避けながら実務で使える判断になります。

3tユニックを前提に「どこまでの条件なら安全余裕が取りやすいか」を先に整理したい場合は、【3tユニックとは】特徴解説で基本の考え方と見方を押さえると、判断の前提が揃いやすくなります。3tの考え方を押さえた上で2tに落とせる条件を探すほうが、工程停止のリスクを抑えやすいです。

ユニック車ガイド編集部は、現場手配と安全確認を重視し、無理な作業を誘発しない「条件付きで判断できる情報」に落とし込む方針で編集しています。

本記事は一般的な判断軸と確認手順を示す内容です。作業可否は、車検証・メーカー仕様・レンタル会社の提示情報・現場責任者の判断をもとに最終確定してください。定格荷重や作業半径の条件は車両・クレーン装置の仕様により異なるため、数字の断定は避け、確認手順と判断の考え方に重心を置きます。

監修を付ける場合は「車両手配・安全管理の実務経験者」または「関連資格保有者」による、仕様・法規・安全手順の妥当性確認を条件とします。監修がある場合でも、現場条件の違いで結論が変わり得る点は残し、最終判断は責任者が行う前提を維持します。

なぜ2t/3tで迷うのか(現場で起きる“止まり方”)

結論は、2tでも「吊れる」ことはある一方で、「安全に繰り返せる」かどうかが別問題になるため迷いが生まれます。

理由は、ユニック車(クレーン装置)は定格荷重と作業半径、アウトリガーの設置条件などが組み合わさって「安全に作業できる範囲」が決まるためです。2tは軽作業に向く一方、余裕が小さい条件では、想定のズレがそのまま作業停止につながりやすくなります。2tで成立するかどうかは「荷が軽いか」だけで決まりません。荷が軽くても半径が伸びたり、設置条件が悪かったりすると、安全余裕は小さくなります。

補足として、現場では「置き場が変わる」「障害物を避けて半径が伸びる」「地盤が想定より弱い」など、当日の条件変化が起きます。余裕が小さいほど、調整で吸収できる範囲が狭くなります。さらに、作業が1回で終わらず複数回繰り返す場合は、微調整の回数が増え、慎重さが必要になります。余裕が少ない状態ほど、判断の難易度が上がります。

- ✅ 吊り荷重量が想定より重く、定格荷重の余裕が取れず中断する

- ✅ 作業半径が伸び、ブームを伸ばした状態で安全余裕が不足する

- ✅ アウトリガーを十分に張り出せず、安定条件が整わない

- ✅ 置き場変更・再手配が必要になり、工程が止まる

建設・設備・運送の手配では、同じ「軽い荷」でも「遠くから吊る」「狭い場所で設置が難しい」などの条件が付くことがあります。結論として、故障ではなく「条件が噛み合わない」ことで止まるため、条件の整理が最優先です。止まり方は「突然吊れなくなる」だけではなく、「安全余裕が取れず作業計画を組み直す」「設置位置を変える」「クレーンの姿勢が取れず待機が発生する」など、段取りの手戻りとして出やすい点も押さえておくと判断がブレにくいです。

結論と判断軸(最優先は「安全余裕を確保できるか」)

結論は、2t/3tの選定は「十分な安全余裕を確保できるか」で決めると迷いが減ります。

理由は、吊り荷重量・作業半径・設置条件のいずれかが限界に近づくほど、転倒リスクや中断リスクが増え、現場での微調整が効きにくくなるためです。余裕が確保できる車格を選ぶほど、当日の段取りが崩れにくくなります。逆に、余裕が小さい条件では「想定が少しズレるだけ」で、同じ作業でも安全側の判断が取りにくくなります。

補足として、「2tで行けるか」を探すほど判断が攻めやすくなります。迷いがある時は「3tなら安全余裕を確保できるか」という見方に切り替えると、工程停止のリスクを抑えやすくなります。安全余裕は、吊り荷の重量だけでなく、半径、設置条件、繰り返し作業、作業環境の変化で削られていく前提で見ます。

- ✅ 十分な安全余裕を確保できるか

- ✅ 吊り能力と作業半径の関係(半径が伸びるほど余裕が減る)

- ✅ 設置条件(アウトリガー・地盤・スペース)

- ✅ 工程停止時の影響(再手配が許されるか)

- 吊り荷重量の見込みと、必要な作業半径(置き場・障害物を含む)を整理する

- アウトリガーの設置スペースと地盤状況(沈み・傾き)を確認する

- どれかがギリギリなら「安全余裕が不足する可能性が高い」として3tを選ぶ

- 最終確定は仕様・車検証・レンタル会社提示情報と現場責任者の判断で行う

- ✅ 2t寄り:吊り荷重量の見込みが明確で軽い/作業半径が短い前提が崩れない/設置条件が良い/工程に余裕がある

- ✅ 3t寄り:重量見込みがブレる/半径が伸びる可能性がある/設置がギリギリ/止まると致命的な工程条件

- ✅ 迷ったとき:不安要素が1つでも残るなら、安全側(3t)に倒す

仕様・できること/できないこと(誤解しやすいポイント)

結論は、「吊れる」と「安全に繰り返せる」は別の判断です。

理由は、クレーン装置は定格荷重と作業半径の組み合わせで作業範囲が決まり、余裕が小さいほど条件変化に弱くなるためです。2tは軽作業に向く一方、上限に近い運用では、置き場変更や半径の伸びで一気に厳しくなりやすいです。できる・できないは「その瞬間の条件」で分かれます。条件が変わる可能性がある現場では「条件が変わっても成立するか」を見ると安全側です。

補足として、作業半径は「図面通り」に固定されるとは限りません。資材置き場が変わる、車両が寄れない、旋回制限があるなどの理由で半径が伸びると、同じ吊り荷重量でも安全余裕が減りやすくなります。半径が伸びる場面は、障害物回避だけでなく、荷を置く位置の変更、通行車両の確保、進入角度の都合などでも起きます。

- 🧩 定格荷重:安全に扱える荷重の基準。作業半径などの条件で変動する

- 🧩 作業半径:クレーンの回転中心から吊り荷までの距離。伸びるほど余裕が減りやすい

- 🧩 アウトリガー:車体を安定させる張り出し。設置スペースと地盤が重要

結論として、2t/3tで差が出やすいのは「重量」「半径」「設置」「連続作業」の4点です。吊り荷が上限に近い、半径が長い、アウトリガー設置スペースが厳しい、連続作業で微調整が増える条件ほど、3tが安全側の選択になりやすいです。2tは軽作業に向く一方で「少し条件が厳しいだけ」で余裕が削られるため、境界条件の見落としが失敗につながりやすい点が注意点です。

「可能だが注意が必要」なパターンとして、吊り荷重量が軽くても作業半径が長い、地盤が柔らかい、片勾配で車体が傾きやすい場合は、見た目の軽さに反して安全余裕が取りにくくなります。さらに、荷が揺れやすい形状、荷を回避しながら置く必要がある、周囲が狭く誘導が必要などの条件も、実務上は余裕を削る要因になりやすいです。

- ✅ 仕様(定格荷重・作業半径条件)を確認する

- ✅ 車検証など車両情報で前提条件を確認する

- ✅ 現場条件(設置スペース・地盤・段差・片勾配)を確認する

- ✅ 仕様と現場条件の突き合わせで最終確定する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論は、手配前に条件を固定し、不安が1つでも残るなら3tに倒す判断が安全です。

理由は、2tは余裕が小さい条件で失敗が表面化しやすく、当日の中断が最も大きな損失になるためです。手配前にチェック観点を揃えると、社内・協力会社・レンタル会社との合意が取りやすくなります。合意形成ができているほど、当日に条件が変わっても「どこまで許容し、どの時点で止めるか」の判断がしやすくなります。

補足として、吊り荷重量が曖昧、置き場が未確定、設置スペースが狭いなどの条件が重なるほど、判断を安全側に寄せる価値が高くなります。重量が曖昧なときは「軽い前提で進める」のではなく、安全側の見込みを置いて確認を進めると、再手配や工程停止の確率を下げやすいです。

- ✅ 吊り荷重量の見込みが取れている(不明なら安全側の仮定を置く)

- ✅ 必要な作業半径が整理できている(置き場・障害物も含める)

- ✅ アウトリガーの設置スペースが確保できる

- ✅ 地盤状況が悪くない(沈み・傾き・段差の不安がない)

- ✅ 工程が止まっても許容できるか(再手配・置き場変更の余裕)

| 比較観点 | 2tユニック | 3tユニック |

|---|---|---|

| 安全余裕の取りやすさ | 条件が厳しいと余裕が小さくなりやすい | 2tより余裕を取りやすく、安全側の選択になりやすい |

| 作業半径への強さ | 半径が伸びると厳しくなりやすい | 半径が絡む条件でも余裕を確保しやすい |

| 設置条件への強さ | スペースや地盤条件で止まりやすい | 条件次第で対応幅が広がりやすい |

| 工程リスク(当日中断) | ギリギリ条件で中断・再手配が出やすい | 2tより中断リスクを下げやすい |

| 説明のしやすさ(合意形成) | 条件が厳しいと説明が難しくなりやすい | 安全側の根拠として説明しやすい |

- ⚠️ 吊り荷重量の見込みが甘い→安全余裕が取れず当日中断→回避策:重量見込みを安全側に置き、迷いがあれば3tを選ぶ。重量は荷姿や含水、付属品で増えることがあるため、根拠が薄いときは安全側で固めます。

- ⚠️ 作業半径が想定より伸びる→ブームを伸ばして余裕不足→回避策:置き場と障害物まで含めて半径を事前に整理する。車両を寄せられない可能性がある場合は、寄せられない前提で半径を見ておくと止まりにくいです。

- ⚠️ アウトリガーの設置スペース不足→安定が確保できない→回避策:設置位置を確保できる計画に変更し、必要なら3tで再検討する。地盤が柔らかい場合は沈み込みの可能性も含めて判断します。

- ✅ 吊り荷重量が軽く、作業半径も短く、設置条件が十分に整う

- ✅ 工程に余裕があり、置き場変更や再手配の代替案が用意できる

- ✅ 仕様・車検証・レンタル会社提示情報で作業条件が確認できる

条件が揃う場合でも、最終確定は仕様と現場条件の突き合わせで行います。条件が揃っているつもりでも、半径が伸びる要素や設置条件の見落としがあると成立しにくいため、チェックリストの項目を埋める形で判断すると安全側です。

費用感・レンタル/購入/外注の考え方(安さが逆転する条件)

結論は、2tで安く済ませる判断が、当日中断のリスクで逆転することがあるため、工程リスクを含めて選びます。

理由は、中断・置き場変更・再手配が発生すると、車格差の費用差以上に時間と段取りが消えるためです。工程が詰まっている現場ほど、余裕のある3tのほうが総コストを抑えやすくなります。手配時に「止まったときの代替案」を持てない現場ほど、車格を上げる価値が高くなります。

補足として、レンタルでは「安さ」より「条件確認のしやすさ」が重要です。仕様と現場条件を詰められない状態での手配は、結果的に損失につながりやすくなります。条件を伝えるときは、重量だけでなく作業半径と設置条件をセットで伝えると、適合確認が進みやすいです。

- ✅ 工程が止まると全体が遅れる(再手配が許されない)

- ✅ 置き場変更が難しい(作業半径が伸びる可能性が高い)

- ✅ 設置スペースがギリギリ(アウトリガー条件で止まりやすい)

- ✅ 吊り荷重量の見込みと作業半径を伝え、条件に合う車両か確認する

- ✅ アウトリガーの設置条件(スペース・地盤)を共有する

- ✅ 不安が残る場合は、3tでの手配案も同時に見積もる

- ✅ 吊り荷重量や作業半径が確定できず、工程停止の影響が大きい

- ✅ 設置条件が悪く、安定確保に不安が残る

- ✅ 現場での調整余地が少なく、安全側に倒したい

安全・法規・資格の注意(確認手順で事故と違反を避ける)

結論は、作業可否は一般論で断定せず、仕様・車検証・現場条件の突き合わせで最終確定します。

理由は、ユニック車はクレーン装置の条件と車両条件が絡み、現場条件の影響が大きいためです。能力上限に近い運用や設置不良は、転倒リスクや作業停止につながりやすくなります。法規面でも、過積載や不適切な設置・運用は違反や事故につながりやすい前提で、無理をしない判断が重要です。

補足として、免許・資格は状況で変わる場合があります。必要要件の確認は、メーカー仕様や施工要領書、レンタル会社の提示情報、現場責任者の判断などの一次情報に基づいて行うことが安全です。確認が取れない状態での判断は避け、条件が曖昧なときは安全側に寄せると、違反や事故のリスクを抑えやすくなります。

- ✅ 仕様(定格荷重・作業半径条件)を確認する

- ✅ 車検証など車両情報で前提条件を確認する

- ✅ 現場の設置スペースと地盤状況を確認する

- ✅ 不安が残る場合は3tを前提に再検討する

- ⚠️ 能力上限に近い状態で「たぶん大丈夫」と進める

- ⚠️ アウトリガーを十分に張り出せないのに作業を続ける

- ⚠️ 仕様・車検証・レンタル会社提示情報の確認を省略する

2tだけでなく4tまで含めて車格ごとの違いを比較し、現場条件に対してどの車格が安全側かを整理したい場合は、【2tと4tユニックの違い】比較で判断の視野を広げると、手配の迷いを減らしやすくなります。2t/3tで迷う条件が「実は4tに寄っている」ケースもあるため、車格の選択肢を広げて検討すると止まりにくいです。

FAQ

まとめ(要点)と次の行動

結論は、安全余裕が必要なら3t、条件が揃う軽作業なら2tです。

理由は、2tと3tの差が「作業できるか」ではなく「安全余裕の取りやすさ」に出やすく、吊り荷重量・作業半径・設置条件が少しでも厳しいと当日の中断リスクが増えるためです。工程が詰まっている現場ほど、余裕のある選択が結果的に確実です。2tで成立する条件が揃う場合でも、半径が伸びる可能性や設置条件の見落としがあると成立しにくいため、最終確定は突き合わせで行います。

- ✅ 迷いの判断軸は「十分な安全余裕を確保できるか」

- ✅ 作業半径が長くなるほど、安全余裕が減りやすい

- ✅ アウトリガーの設置スペースや地盤条件が厳しいと止まりやすい

- ✅ 工程停止や再手配が許されない現場ほど3tが安全側になりやすい

手配前チェックリストで現場条件(重量・作業半径・設置条件)を整理し、不安が1つでも残る場合は安全余裕を確保できる車格(3t)で再検討します。最終は仕様・車検証・提示情報と現場責任者の判断で確定します。条件が曖昧な場合は、曖昧な項目を1つずつ潰す順序を決め、レンタル会社提示情報で前提を固めます。

コメント