点検や整備のタイミングで、タダノユニックのグリスアップ箇所を「どこまで確認すべきか」「頻度はどのくらいか」「自社でやってよい範囲か」で迷う場面は多い。特に小型ユニックは車両サイズがコンパクトな一方で可動部が多く、日常点検の中に給脂が埋もれると「いつ・どこを・どの順で」点検したかが曖昧になりやすい。

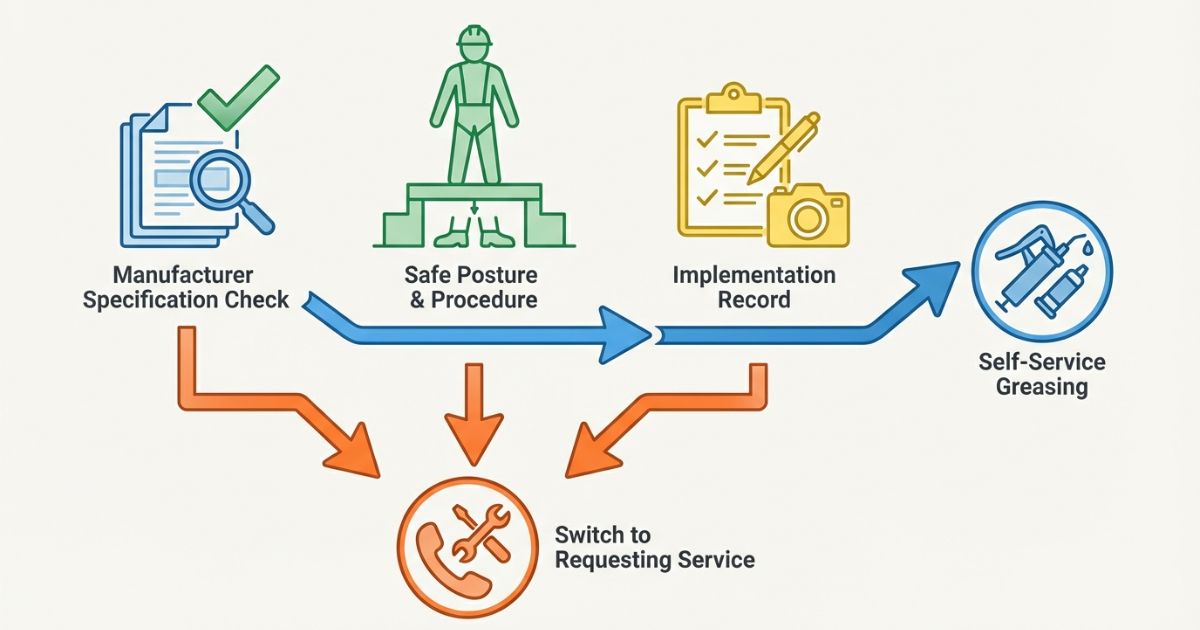

結論:指定箇所の給脂は自社、迷う状態や異常があれば依頼に切り替える。自社対応にする場合でも「メーカー指定の照合ができている」「安全確保できる姿勢と手順が取れる」「実施記録が残せる」の3点がそろっているかを前提にすると、判断がぶれにくい。

あわせて、同じ「日常点検で迷いやすい油脂管理」として、作動油の種類や交換目安も事前に整理しておくと判断がブレにくい。作動油は不足や劣化だけでなく、銘柄・粘度の選定ミスや混油のリスクもあるため、給脂と同様にメーカー指定から逆算して確認するのが安全側である。作動油の確認はタダノユニック 作動油の種類・交換目安・注意点はどこから確認すべき?で、メーカー指定と現車照合の進め方を押さえておくとスムーズ。

本記事は、給脂箇所の羅列に偏らず、メーカー指定を起点にした判断順と、自社対応/依頼の境界を安全・管理面から整理する。とくに「可能だが注意が必要」な場面(狭所での姿勢、高所での手が届きにくい箇所、汚れが強い現場など)は、作業自体の難易度が上がるため、無理に自社完結させない基準を先に決めておく。

-

- ✅ グリスアップ箇所を「メーカー指定」を軸に確認する考え方

- ✅ 日常点検として自社で対応できる給脂の範囲

- ✅ 迷い・異常があるときに依頼へ切り替える判断の基準

- ✅ 給脂記録の残し方(再発防止・管理のため)

著者情報・監修条件

著者:ユニック車ガイド編集部(現場運用・点検・安全側判断を重視)

監修条件(YMYL配慮):本記事は一般的な判断軸と運用の考え方を示す。給脂箇所・注意事項は必ずメーカー一次資料と現車表示で照合し、型式・仕様が一致している前提で判断する。ユニック車は同じメーカー名でも型式・段数・アウトリガー仕様などで給脂ポイントや注意事項が変わり得るため、「似ているから同じ」とは扱わない。

重要:給脂頻度は使用頻度や作業環境で変化するため、数値を一律に断定しない。異音・動作不良・摩耗兆候がある場合は自社判断で深追いせず、専門業者へ切り替える。特に安全装置や作動の異常が疑われる状態は、給脂だけで解決する前提で作業を続けない。

グリスアップ箇所で迷う理由と、放置・誤給脂のリスク

結論:迷いが出る理由は「箇所の特定」「頻度の決め方」「自社/依頼の線引き」が分離していないためであり、先に判断順を固定すると迷いが減る。現場では「位置が分からない=やらない」「とりあえず入れる=過給脂」になりやすいため、まずは“特定→実施→記録→切替”の順番を崩さない運用が重要になる。

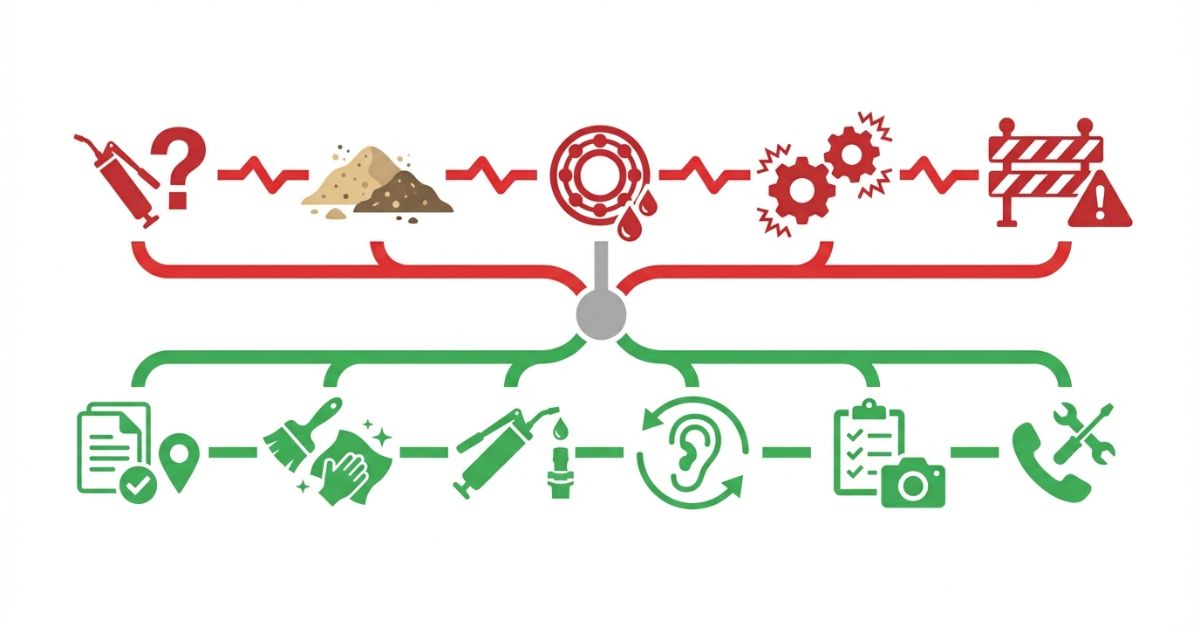

理由:タダノユニックは可動部が多く、見落としやすいグリスニップルが存在する。さらに給脂は「多ければ安心」ではなく、部位・状態・環境に合わせた運用が必要になる。たとえば粉じんが多い現場では給脂前の清掃を省略すると異物混入のリスクが上がり、雨天・水場の多い環境では水混入の兆候を見落とすと不具合の進行に気づきにくい。

補足:リスクの説明は煽りにならない範囲で整理し、最終判断はメーカー指定と現車照合を起点に行う。誤給脂の多くは「箇所の取り違え」「清掃不足」「記録不足」に起因するため、作業のうまさよりも手順の固定が再現性に直結する。

- ✅ 迷いの典型:グリスニップル位置が分からない/見落としが不安(特にブーム周り・旋回周りは角度で見え方が変わりやすい)

- ✅ 迷いの典型:頻度を固定してよいか分からない(稼働・環境が異なる/短時間でも高負荷運転が続く場合がある)

- ✅ 迷いの典型:自社でやるべきか、依頼するべきか境界が不明(安全確保・姿勢・足場・夜間作業などの条件で変わる)

- ⚠️ 給脂不足:摩耗進行・動作不良・作業停止の原因になりうる(早期は“動きが少し渋い”程度で気づきにくい)

- ⚠️ 誤給脂:異物混入・過給脂・不適切な運用で不具合を招く可能性がある(清掃不足や混入は後から追いにくい)

- ✅ 記録なし:状態比較ができず、相談・手配が遅れやすい(同じ箇所で再発しても根拠が残らない)

メーカー指定を起点に「給脂の正しさ」を決める

結論:タダノユニックのグリスアップは、メーカーが指定する給脂箇所を正確に把握したうえで日常点検として自社対応し、判断に迷う箇所や異音・動作不良がある場合は専門業者へ切り替えるのが安全である。小型ユニックは作業半径やアウトリガー張り出し条件で姿勢が厳しくなることがあり、「届かない・危ない」状態が出た時点で無理をしない基準を設ける。

理由:給脂の正しさは現場の慣習で決めるとブレやすい。メーカー一次資料と現車表示の照合を起点にすると、箇所・注意事項・運用の前提がそろい、誤給脂と見落としが減る。特に同一車両でもアタッチメントや仕様差で“似た部位”が複数ある場合、資料と現車の突き合わせを省略すると取り違えが起きやすい。

補足:給脂頻度は使用頻度・作業環境で変わるため一律に断定しない。迷いが生じる状態や異常兆候がある状態は、給脂だけで解決しようとせず切り替える。たとえば「給脂しても改善しない」「動作の重さが左右で違う」「金属音が混じる」などは、給脂の範囲を超えている可能性があるため、追加の作業を積み上げない。

- ✅ Primary:メーカー指定の給脂箇所・注意事項に沿っているか(型式・仕様一致が前提)

- ✅ Secondary:使用頻度と作業環境(粉じん・雨水・塩害・狭所など)

- ✅ Secondary:異音や動作不良などの兆候の有無(給脂で“戻る”範囲か)

- ✅ Secondary:自社で安全に管理・記録できる範囲か(足場・姿勢・時間帯・複数人確認)

- ✅ Secondary:判断に迷った際の相談・依頼体制があるか(写真・記録を渡せるか)

- メーカー資料・現車表示で給脂箇所と注意事項を照合する(仕様差がある前提で確認する)

- 日常点検として指定箇所の給脂を行う(安全確保できる範囲。無理な姿勢や高所は避ける)

- 給脂内容と実施日を点検記録として残す(次回の比較と相談材料にする)

- 迷い・異音・動作不良・摩耗兆候があれば専門業者へ切り替える(給脂で粘らない)

小型ユニック運用で誤解されやすい前提条件

結論:自社対応の前提は「メーカー指定を照合できていること」と「安全確保できる体制・姿勢で作業できること」であり、曖昧なまま継続する給脂は避ける。小型ユニックは車両総重量や積載条件、現場への乗り入れ条件など“クレーン以外の制約”も絡むため、点検の前提条件が崩れている場合(足場が悪い・傾斜がある・張り出しが十分取れないなど)は給脂作業自体の安全性が下がる。

理由:給脂作業は単純に見えて、箇所の取り違え、異物混入、過給脂、兆候の見落としが起きやすい。前提条件を明確にしないと、結果として故障や作業停止リスクが増える。特に初心者は「ニップルが見えた=そこに入れる」「入れた=点検完了」と判断しがちだが、給脂前の清掃や、実施後の状態確認(動作・異音)までが点検に含まれる。

補足:「できること/できないこと」を線引きし、迷った時点で切り替える運用を作ると安全側になる。可能だが注意が必要なパターンとして、狭所での身体のねじれ姿勢や、ブームを微妙な角度に保持した状態での給脂は、転倒・挟まれのリスクが上がるため、手順上“やらない”に寄せる方針が有効である。

できること(自社で行いやすい範囲)

- ✅ 取扱説明書・整備資料・現車表示の照合(型式・仕様の条件一致。似た型式でも差がある前提で確認する)

- ✅ 目視点検と給脂(メーカー指定範囲内、無理のない姿勢・安全確保が前提。清掃→給脂→状態確認の順で行う)

- ✅ 実施記録(いつ・どこ・稼働状況・異常の有無。写真が残せると比較がしやすい)

できない/やらないこと(依頼に切り替える境界)

- ⚠️ 箇所・量・手順が曖昧なままの給脂継続(“たぶんここ”のまま回さない)

- ⚠️ 異音・動作の重さ・摩耗兆候がある状態での深追い(分解・調整・原因追及。給脂で粘るほど原因が見えにくくなる)

- ⚠️ 安全確保が難しい姿勢・高所での無理な給脂作業(足場不安定・傾斜・狭所。複数人で監視できない場合も含む)

誤解されやすいポイント(回避のための前提)

- ✅ 「とにかく多めに入れればよい」は誤解になりやすい(過給脂で漏れや汚れを招くことがある)

- ✅ 「頻度は固定でよい」は誤解になりやすい(環境・稼働で変わる。短時間でも高負荷が続くと条件が変わる)

- ✅ 「記録は不要」は誤解になりやすい(比較と相談が弱くなる。依頼時の説明材料が不足する)

点検チェックリスト/比較表/失敗例→回避策

結論:日常点検の運用は「チェックリスト」「自社/依頼の比較」「失敗例→回避策」をセットで持つと、給脂の抜け・誤り・判断遅れが減る。特に複数台を運用する場合や担当者が入れ替わる現場では、チェック項目が口頭伝承になると抜けが増えるため、点検ルートと記録形式を揃えるほど効果が出やすい。

理由:点検は属人化すると品質がブレる。現場で使う道具として、見る項目と次の行動が固定されていると再現性が上がる。給脂は「やった/やらない」だけでなく「前回からの間隔」「汚れの強さ」「違和感の有無」など条件が変わるため、短いメモでも残すことで判断が早くなる。

補足:チェックは「見るだけ」で終えず、見つけたらやること(記録・相談・切替)まで含める。たとえば“渋さ”が出た場合は「給脂して様子見」ではなく、「どの動作で・いつから・どの程度か」を記録し、依頼に切り替える判断材料にする。

日常点検チェックリスト(見つけたらやることまで)

- ✅ グリスニップル位置:見落としやすい部位を点検ルートとして固定して確認する(同じ順番で回ると抜けが減る)

- ✅ 給脂の前提:給脂口まわりを清掃し、異物混入を防ぐ(砂・粉じんが多い現場ほど省略しない)

- ✅ 可動部の違和感:異音、渋さ、動作の重さを確認する(給脂前後で変化があるかも見る)

- ✅ 旧グリスの状態:変色・水混入が疑われる兆候は“要相談”として扱う(混入が疑わしい場合は深追いしない)

- ✅ 記録:写真、箇所、実施日、稼働状況、異常の有無を残す(次回の比較と依頼時の説明が楽になる)

- 🧭 迷い・異常:判断に迷う状態や兆候があれば専門業者へ切り替える(原因追及を自社で抱え込まない)

| 区分 | 自社で完結しやすい | 依頼に切り替えやすい |

|---|---|---|

| 前提 | メーカー指定と現車表示で箇所が照合できている(仕様差を潰せている) | 箇所が不明/仕様が特定できない/照合に迷いがある(資料が揃わない) |

| 作業内容 | 指定箇所の給脂、目視点検、記録(清掃と状態確認まで含める) | 異音原因の切り分け、調整が伴う対応、状態診断(給脂以外の手が必要) |

| 兆候 | 異常兆候がなく、ルーチン点検として実施できる(変化がないことを確認できる) | 異音、動作の重さ、摩耗兆候、違和感がある(給脂で戻らない可能性がある) |

| 管理 | 点検・給脂記録を継続運用できる(写真・メモの型がある) | 記録が残らず比較ができない/相談体制が弱い(依頼しても状況が伝わりにくい) |

失敗例 → 回避策

- ⚠️ 箇所確認を省略して給脂し、見落としや誤給脂が起きる → ✅ 先にメーカー指定と現車表示で照合し、点検ルートを固定する(同じ順番で回る)

- ⚠️ 異音があるのに給脂だけで済ませ、症状が悪化する → ✅ 異音・動作不良がある状態は深追いせず依頼へ切り替える(給脂で粘らない)

- ⚠️ 記録がなく、次回点検で比較できない → ✅ 実施日・箇所・状況・写真を残し、相談時の材料にする(再発時の説明が短くなる)

“一般化しすぎず”条件付きで整理する:費用感・レンタル/購入/外注の考え方

結論:費用は状況で変わるため断定せず、外注判断を早めるために「条件の整理」を先に行うとスムーズになる。給脂は単体では軽作業に見えるが、現場条件や停止制約が絡むと手配難易度が上がるため、条件を言語化しておくほど判断が早い。

理由:給脂だけの依頼と、点検・診断を含む依頼では作業内容が異なる。出張可否や現場条件、停止日数の制約でも費用と手配難易度が変化する。たとえば「高所での作業」「狭所での姿勢が厳しい」「安全確保に追加の人員が必要」などは、同じ給脂でも条件が変わる。

補足:外注はコストだけでなく、責任分界と再発防止(記録の一貫性)にも価値がある。停止期間の短縮が必要な場合は代替手段の検討も重要になる。車両の仕様(段数・定格荷重・アウトリガー仕様)によっても点検のしやすさが変わるため、依頼時は型式・仕様情報と写真を揃えておくと手配が進みやすい。

- 🔍 依頼内容:給脂のみ/点検同時実施/異音診断を含む(診断が入ると時間が伸びやすい)

- 🔍 出張可否・現場条件:作業姿勢・安全確保の難易度(足場・傾斜・狭所)

- 🔍 停止日数:稼働計画・代替手段の有無(止められる時間で選択が変わる)

- 🔍 情報のそろい具合:型式・仕様・過去記録の有無(資料が揃うほど見積や手配が早い)

- ✅ 相談の材料:写真、箇所、症状、発生タイミングの記録(説明が短くても通る)

安全・法規・資格の注意:確認手順を提示し、断定を避けて安全側に

結論:安全・法規・資格に関わる判断は条件が分岐するため、断定ではなく確認手順で安全側に寄せる。給脂作業自体は整備作業の一部であっても、作業場所・姿勢・周辺状況によっては安全管理の要求が上がるため、「できる/できない」を一律に断定しない運用が現実的である。

理由:ユニック車(クレーン装置)は使用環境と作業条件で必要な配慮が変わる。給脂作業も安全確保の可否で実施可否が分かれるため、前提確認が欠かせない。たとえば道路に近い場所や人の出入りが多い現場では、第三者災害のリスクが増えるため、点検の段取り(区画・監視・誘導)を含めて検討する必要がある。

補足:給脂箇所の確定はメーカー指定を最優先とし、不明点は照会する。安全確保できない状況は無理に実施しない。免許・資格の要否は作業内容や条件で変わることがあるため、判断に迷う場合は一般的な確認先(メーカー、施工要領書、行政窓口、所轄への照会など)に確認し、誤認による法規違反になりやすいパターン(「いつも同じ現場だから大丈夫」「小型だから問題ない」など)を避ける。

確認手順(安全側の基本)

- メーカー資料(取扱説明書・整備資料)で給脂箇所と注意事項を確認する(仕様差がある前提で読む)

- 現車表示(銘板・注意表示)で型式・仕様が一致しているか照合する(同名でも型式違いを区別する)

- 点検/給脂記録で、過去の傾向と今回の状況を比較する(変化があるかを確認する)

- 不明点や異常兆候がある場合は、メーカーまたは整備業者へ照会する(写真・症状・発生タイミングを添える)

断定しないための前提整理

- 🧩 資格・体制は状況で変わるため一律に断定しない(作業場所・周辺状況・作業内容で条件が変わる)

- 🧩 安全確保が難しい場合は無理に実施しない(姿勢・高所・足場。第三者の動線も含めて判断する)

- ✅ 迷いが出る状態は“依頼へ切替”を基本方針として持つ(原因追及を自社で抱え込まない)

点検・交換の頻度や「自社で回す範囲」の線引きを全体像から整えたい場合は、ユニック車のメンテナンスは何を基準に点検・交換を判断すべき?で、記録運用と切替判断の考え方を先に確認しておくと、給脂の判断も一貫しやすい。

FAQ

Q. タダノユニックのグリスアップはどこに行うの?

A.メーカー一次資料で指定された給脂箇所を基準にし、現車表示で型式・仕様を照合したうえで実施する。箇所の特定に迷いが出る場合は、給脂を進める前に写真で位置を記録し、照合の根拠を残してから判断する。

次に確認すべきポイント:銘板の型式・仕様と一致する資料を用意し、指定箇所を「点検ルート(順番)」として固定できているか。

Q. ブームや旋回部で給脂が必要な箇所はどこ?

A.部位ごとの指定箇所は型式・仕様で差が出るため、メーカー指定の一覧と現車のグリスニップル位置を照合して点検ルート化する。見落としやすい部位は、角度を変えて視認しやすい姿勢を作り、無理が出る場合は依頼に切り替える。

次に確認すべきポイント:ブーム角度や旋回位置を変えても見落としが出ないよう、照合した箇所を写真付きで残せているか。

Q. グリスアップはどのくらいの頻度で行うべき?

A.給脂頻度は使用頻度や作業環境で変わるため一律に断定しない。日常点検と定期点検で役割を分け、記録で調整する。短時間でも高負荷作業が続く場合や粉じん・雨水の影響が強い場合は、状態変化の有無を見ながら早めに見直す。

次に確認すべきポイント:稼働の強弱と環境条件をメモに残し、次回点検で「前回比」の変化を比較できる形になっているか。

Q. グリスアップは自社で対応しても問題ない?

A.メーカー指定の照合ができ、安全確保と記録運用が回る範囲は自社で対応しやすい。迷いが出る状態や異常兆候がある場合は依頼へ切り替える。特に足場が不安定・姿勢が厳しい・高所になる場合は、作業の安全性が落ちるため無理に自社で完結させない。

次に確認すべきポイント:清掃→給脂→状態確認→記録まで see-through で実行できる手順と、危険が出た場合に中断できる基準があるか。

Q. 誤ったグリスアップで起きやすいトラブルは?

A.異物混入や過給脂、箇所の取り違えで不具合を招く可能性がある。異音・動作不良がある場合は給脂だけで済ませず切り替える。誤給脂を避けるには、給脂前の清掃と「照合根拠(資料・写真)」を残すことが効果的である。

次に確認すべきポイント:給脂後に異音・渋さが残る場合、追加で作業を積む前に症状と箇所の記録を揃えて相談に切り替えられるか。

Q. 給脂記録は残すべき?

A.給脂内容と実施日を点検記録として残すと、次回点検で比較でき、相談時の説明材料にもなる。記録は長文でなくてもよく、「箇所・実施日・稼働状況・違和感の有無」を揃えると判断に使える。

次に確認すべきポイント:写真とメモで「前回比」が分かる形になっており、担当者が変わっても同じ基準で比較できるか。

まとめ:要点と次の行動

結論:タダノユニックのグリスアップはメーカー指定を起点に「箇所の正しさ」を確定し、日常点検として自社で回しつつ、迷い・異常があれば依頼へ切り替える運用が安全である。小型ユニックでも可動部は多く、点検ルートを固定して“抜け”を減らすことが運用の鍵になる。

理由:判断軸が固定されると、誤給脂・見落とし・判断遅れが減り、点検の再現性と管理品質が上がる。加えて、写真と記録が揃うほど依頼時の説明が短く済み、手配も進めやすい。

補足:給脂頻度は状況で変わるため断定しない。記録で比較し、迷いが出る状態は早めに切り替える。給脂で改善しない違和感は、点検・診断の領域に入っている可能性があるため、原因追及を自社で抱え込まない。

- ✅ メーカー指定の給脂箇所を起点に確認する(型式・仕様一致が前提)

- ✅ 指定箇所の給脂は日常点検として自社で対応しやすい(清掃→給脂→状態確認まで含める)

- ✅ 迷い・異音・動作不良がある場合は依頼へ切り替える(給脂で粘らない)

- ✅ 給脂内容と実施日を記録して比較できる形にする(写真があると強い)

次に取る行動(CTA):

取扱説明書・現車表示で指定箇所を照合し、点検ルートを固定して給脂→記録までを日常点検として運用する。判断に迷う状態や異音・動作不良などの兆候がある場合は、自社で深追いせず、写真・箇所・状況を添えてメーカーまたは整備業者へ相談する。

コメント