現場や納車直後に「PTOが入らない」「クレーンが動かない」で手が止まる状況は珍しくありません。結論はシンプルで、PTOスイッチが入らないのは、ほとんどが作動条件未達であり、手順を守れば正常に使えるケースが多いです。

ただし「入らない」と感じる場面には、①PTO自体が成立していない、②PTOは成立したがクレーン側の安全条件で止まっている、③そもそも車種差(年式・ミッション・架装)で手順が違う、という3パターンが混ざりやすい点が落とし穴です。先にこの切り分けを意識しておくと、無駄な操作の繰り返しや誤判断を減らせます。

この記事は、PTOスイッチの場所探しだけで終わらせません。PTOが入らない原因を「作動条件」という軸で分解し、故障との切り分けと、現場で再現できる操作手順・チェックリストまで落とし込みます。

また、PTOは「入れれば何でも動く」装置ではなく、車両側の安全条件と架装側の安全条件が両方そろって初めて作業に移行できます。焦ってスイッチ操作だけを増やすより、条件確認→成立確認→次の条件確認という順番に固定するほうが安全です。

この記事を読めば、PTO作動条件のチェック、正しい操作順、入らない原因の切り分け、危険回避と次アクション(点検・依頼)まで判断できます。

PTOの役割そのものを整理してから原因切り分けに入りたい場合は、【ユニック車PTOとは】役割と仕組みを解説が判断の前提を揃える助けになります。

著者:ユニック車ガイド編集部

現場判断に役立つ手順化を最優先しつつ、車種差・安全装置・法規に配慮して条件付きで説明します。

監修条件(重要):安全・操作に関わるため、最終判断は車両取扱説明書・架装メーカー手順・整備事業者の確認を優先してください。

まず押さえる結論|「入らない」の多くは故障ではない

結論

日野ユニックでPTOスイッチが入らない原因の多くは故障ではなく、車両停止状態・シフト位置・安全装置などの作動条件を満たしていないことにあります。

よくある誤解(先に潰す)

- ✅ PTOスイッチの「場所」だけ探して、条件確認を後回しにする

- ✅ 1回入らないだけで「壊れた」と決めつけてしまう

- ⚠️ 操作手順の順序を飛ばして、スイッチだけを押し直す

この記事の判断軸

PTOが入るかどうかは、スイッチの有無ではなく「PTO作動条件をすべて満たしているかどうか」で決まります。

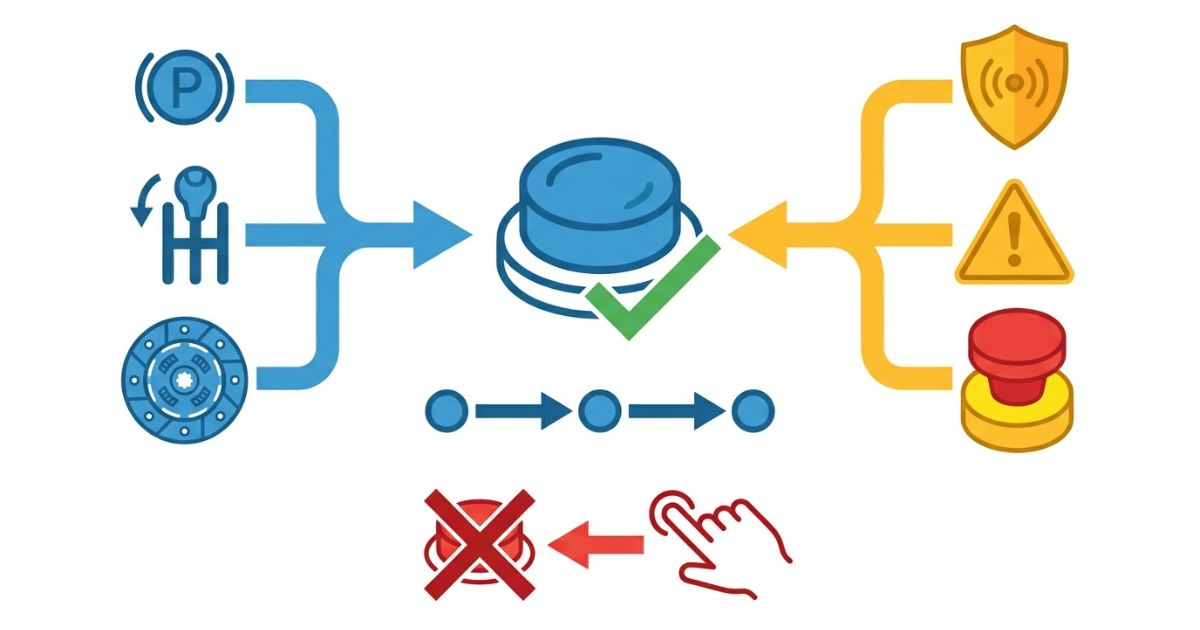

ここで言う作動条件は、単に「停止しているか」だけではなく、車両側(例:シフト位置・クラッチ条件・パーキング状態)と、架装側(例:安全装置の許可状態・警告表示の有無)の両方が含まれる前提です。どちらか一方だけ確認しても、原因が見えにくい点に注意します。

- ✅ 操作手順の順序が正しいか

- ✅ 安全装置(インターロック)・警告表示が条件未達を示していないか

- ✅ 車種・年式・架装で条件が異なる前提で確認できているか

PTOの役割とユニック車での位置づけ(できること/できないこと)

結論

PTOはユニック車のクレーン装置へ動力を渡すための仕組みです。ただしPTOが入っただけで、必ずクレーン作業が可能になるわけではありません。

理由

ユニック車は安全装置(インターロック)や警告表示によって、危険な状態での作動を防ぐ設計になっています。車両状態が条件に合わない場合、PTOスイッチ操作は成立しません。

また、PTOが成立しても「油圧が供給される状態になった」だけで、クレーン操作側には別の許可条件(例:アウトリガーの状態、作業モード、非常停止、警告表示の解除)が残ることがあります。PTO成立=作業開始ではない、という線引きを先に理解しておくと安全です。

できること/できないこと(整理)

- ✅ できる:作動条件を満たした状態でPTOを成立させ、クレーン操作へ移行する

- ⚠️ できない:条件未達の状態でスイッチだけで無理に作動させる

- ⚠️ できない:警告表示を無視して作業を続ける(事故・故障・現場停止のリスク)

「可能だが注意が必要」な境界として、PTOが入りやすい状態でも、足場の不安定さ・傾斜・周囲の人員配置などの現場条件が揃わない場合は作業に移らない判断が重要です。機械の可否だけでなく、作業環境の可否も同じ優先度で確認します。

日野ユニックで「車種差」が出やすい前提

日野の車両側(年式・ミッション形式)と、ユニック車の架装(クレーン装置)の組み合わせで、PTOの条件や表示が異なる場合があります。共通の言い切りではなく、確認手順を固定して判断することが安全です。

特に小型(2t・3t)クラスは、車両仕様・架装仕様が幅広く、同じ「日野ユニック」でもPTOの操作条件や表示が異なることがあります。数値や断定で覚えるより、「停止→指定条件→PTO操作→成立確認→クレーン側条件」という確認順を固定しておくほうが現場で再現しやすいです。

日野ユニック PTOスイッチの場所|探し方のコツ(断定しない)

結論

PTOスイッチは運転席まわりにあることが多いですが、配置は車種・年式・架装で変わります。場所を「当てに行く」のではなく、確実に特定する順番で探すことが最短です。

探す優先順(最短ルート)

- 🔍 視認できる範囲:ステアリング周辺・メーターパネル周辺・ダッシュボードのスイッチ群

- 🔍 スイッチパネル:作業用スイッチがまとまったパネル(作業灯・補助装置などと同居する場合)

- 🔍 ラベル・表示:PTO表記以外の表記が使われる場合もあるため、表記だけで否定しない

- ✅ 最終確定:車両取扱説明書・車両仕様票で「PTO操作」を確認して一致させる

現場で急いでいるときほど、似たスイッチ(作業灯・補助装置・アイドルアップなど)をPTOと誤認しやすいです。見た目や配置の「それっぽさ」ではなく、表示・説明書の記載と一致させて特定する手順が安全です。

「PTO」表記が見当たらない場合の考え方

PTOの表記が見当たらない場合でも、PTO機能が存在しないとは限りません。車両側の装備・架装側の仕様で表示や操作体系が異なる場合があります。

- ✅ 表記の違い:PTO表記ではなく作業系統の表記になっている

- ✅ 統合の可能性:別スイッチや条件成立で自動的に連動する設計になっている

- ⚠️ 誤判断注意:見当たらないだけで配線や装置を疑い始めない(安全上のリスク)

「見当たらない=故障」ではなく、「表示や操作体系が違う可能性」を先に疑うほうが、無駄な点検方向へ進まずに済みます。特に納車直後や代車・応援車両など、普段と違う車両ではこの誤認が起きやすいです。

操作手順(基本形)|入れる→使う→切る(現場で再現できる順序)

結論

PTO操作は「順番」が重要です。スイッチ操作の前に作動条件を揃え、PTO成立を確認してからクレーン作業に入る流れが安全で確実です。

PTOを入れる前の事前確認

- ✅ 車両を完全に停止させる

- ✅ 周囲安全を確保し、合図・配置を整理する

- ✅ 警告灯・表示の状態を確認する(条件未達のサインがないか)

停止は「止まっている気がする」ではなく、作業に必要な停止状態(例:ブレーキの保持、指定のギヤ位置、クラッチ条件)を満たしているかで判断します。ここが曖昧だと、PTOスイッチが入らない原因が見えにくくなります。

PTOを入れる基本フロー(順序の型)

- 車両停止状態を確認する

- 指定されたシフト位置・クラッチ条件を満たす(車種差があるため取扱説明書の条件を優先)

- PTOスイッチを操作する

- PTOが成立したサイン(表示・作動状態)を確認する

- クレーン装置の操作へ移行する

操作は車種・年式・架装で条件が変わるため、手順の骨格は固定し、条件の中身は一次情報で確定させる方法が安全です。

初心者がやりがちな失敗として「スイッチ→条件確認」の順番になり、結果として何度押しても入らない、という状況が起きます。条件確認を先に完了させてから操作するだけで、再現性が大きく上がります。

クレーン操作前の最終チェック

- ✅ 警告灯・表示が異常や条件未達を示していない

- ✅ 安全装置(インターロック)が作業可の状態になっている

- ⚠️ 異音・違和感がある場合は作業を中止し、点検へ切り替える

小型ユニックは現場での取り回しがしやすい反面、アウトリガーの張り出しや設置面の状態で作業の安全性が大きく変わります。PTOが入った時点で急いで操作に移らず、作業環境の条件も含めて最終チェックを行うことが事故回避につながります。

作業後の切り方(切り忘れ防止)

作業終了後は、PTOを切って通常走行状態へ戻す流れを固定します。PTOの切り忘れはトラブルの原因になりやすいため、最後に必ず確認します。

- ✅ 作業を停止し、周囲安全を確認する

- ✅ PTOスイッチを切る操作を行う

- ✅ PTOが解除されたサイン(表示・作動状態)を確認する

切り忘れ防止のコツは、「作業終了の合図」と「PTO解除確認」をセットにして手順化することです。現場移動や片付けに意識が向くタイミングほど、解除確認が抜けやすくなります。

PTOスイッチが入らない原因|故障と条件未達を切り分ける

結論

切り分けは「条件未達の可能性を上から潰す」方法が最短です。条件が揃っているのに入らない場合は、点検・整備依頼の判断ラインに入ります。

まず疑うべき「条件未達」チェックリスト(Yes/No)

- ✅ 車両は完全に停止している

- ✅ 指定されたシフト位置・クラッチ条件を満たしている

- ✅ 警告灯・表示が条件未達や異常を示していない

- ✅ 安全装置(インターロック)が作業可の状態になっている

- ✅ 操作手順を順番通りに実施している

チェックが1つでも欠ける場合、PTOスイッチが入らないことがあります。チェックがすべて満たされてから、スイッチ操作の再実施が安全です。

現場で起きやすいのは「停止はしているが、指定条件としては未達」というパターンです。停止・シフト・クラッチ条件は車種差が出やすいため、迷った場合は一次情報の条件に戻して確認します。

警告灯・安全装置(インターロック)に引っかかるケース

警告灯や表示は、PTO成立を妨げる条件未達や異常のサインとして現れることがあります。表示を無視しての操作継続は避けるべきです。

- ✅ 表示は「原因のヒント」になるため、内容を記録してから対応する

- ⚠️ 表示が出た状態で無理に操作を続けない

警告表示は「壊れた」という結論ではなく、「どの条件が満たせていないか」を示すヒントになる場合があります。まずは表示内容と発生状況(停止状態・シフト位置・操作順)をセットで記録してから、条件側を上から潰します。

PTOスイッチの基本的な操作手順と注意点を手順として確認し直したい場合は、【ユニック車PTOスイッチ】操作方法と注意点が「順番」と「注意点」を整理する助けになります。

操作手順の順序ミスで入らないケース(失敗→回避)

- ✅ 失敗例:停止・条件を揃える前にスイッチを押してしまう → 回避策:条件チェック→スイッチ操作の順番に固定

- ✅ 失敗例:PTO成立確認をせずにクレーン操作に移る → 回避策:表示・作動状態の確認を1工程として入れる

- ⚠️ 失敗例:焦って同じ操作を連続で繰り返す → 回避策:比較表で原因候補を潰してから次へ進む

このミスが起きる理由は、スイッチ操作が「やった感」を出しやすく、条件確認が後回しになりやすいからです。回避のコツは、操作回数を増やすのではなく「条件→操作→成立確認」のセットを1回ずつ丁寧に回すことです。

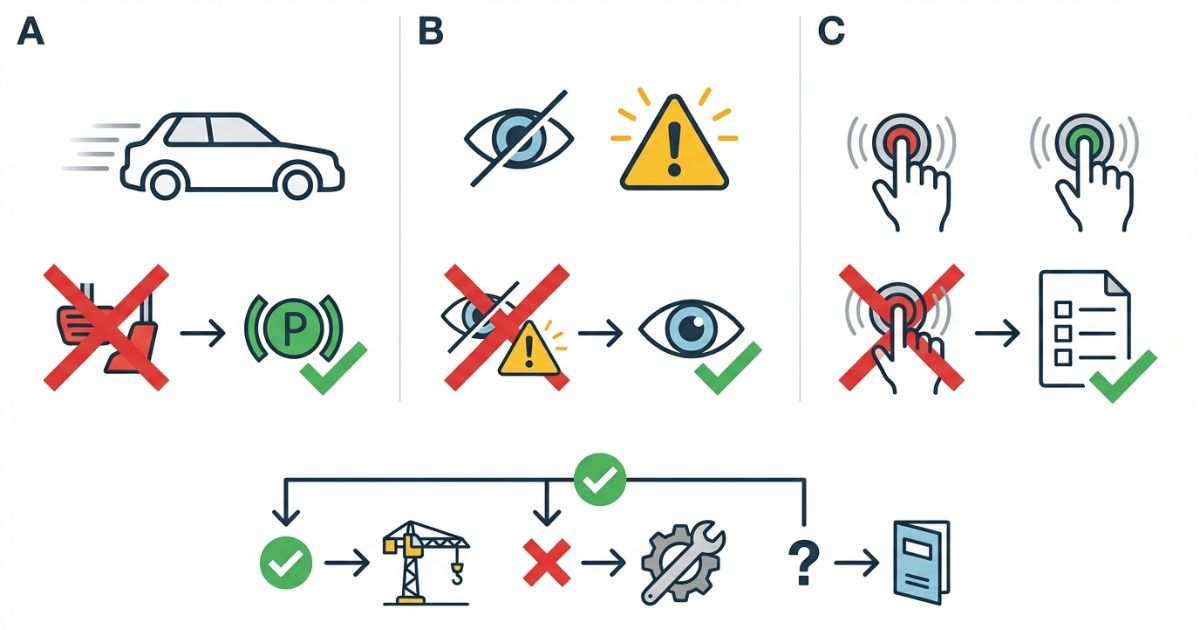

それでも入らない場合(点検・整備依頼の判断ライン)

条件を満たし、順序通りに操作してもPTOが入らない場合は、故障や調整不良の可能性があります。安全のため、無理な継続操作は避け、点検へ切り替えます。

- ✅ 記録:警告表示・発生状況・操作順をメモする

- ✅ 依頼:車両取扱説明書の記載に沿って整備事業者へ相談する

「条件は揃っているはず」と感じる場合でも、車種差・年式差・架装差で見落としが残ることがあります。自信がない状態で無理に継続するより、状況を記録して相談に切り替えるほうが安全です。

比較・実践|現場で迷わないための型(チェックリスト/比較表/失敗例)

結論

迷いを減らすには「作業前5分チェック」と「症状別の切り分け表」を持つことが最も効果的です。

チェックリスト(作業前5分で確認する版)

- ✅ 車両停止が徹底できている

- ✅ シフト位置・クラッチ条件を確認している

- ✅ 警告灯・表示が通常状態である

- ✅ 安全装置(インターロック)が作業可の状態である

- ✅ 操作手順を順番通りに実施できる

このチェックは「全部できたらOK」ではなく、どこで引っかかったかを可視化するのが目的です。引っかかった項目が、そのまま原因候補の上位に来ます。

| 症状 | 原因候補 | 確認方法 | 次アクション |

|---|---|---|---|

| PTOスイッチが入らない | 作動条件未達 | 停止・シフト位置・警告表示・安全装置状態を確認 | チェックリストを上から潰して再操作 |

| PTOは入ったがクレーンが動かない | 安全装置の条件未達/別条件 | 警告灯・表示、インターロック条件を確認 | 条件を揃えて再確認、改善しなければ点検 |

| 操作が不安定・異音がする | 機械的異常の可能性 | 違和感の内容を記録し、無理な継続を避ける | 作業中止→整備事業者へ相談 |

失敗例→回避策(再発防止)

- ✅ 焦って操作:手順を飛ばす → 回避策:チェックリストを先に完了させる

- ⚠️ 安全装置を軽視:表示を無視する → 回避策:表示は原因のヒントとして記録し、対応へ切り替える

- ✅ 同じ操作を連続:原因未確定のまま繰り返す → 回避策:比較表で原因候補を潰してから次へ進む

再発防止の観点では、「原因が確定するまで操作を増やさない」ことが重要です。操作を増やすほど状況が混ざり、どの条件が原因だったのかが見えにくくなります。

費用感と選択肢|レンタル/外注/整備依頼の考え方(条件付き)

結論

現場停止の損失を抑えるには「自分で確認できる範囲」と「依頼すべきライン」を分ける判断が有効です。安全と再発防止を優先する場合、整備相談や外注・レンタルが合理的になることがあります。

自分で確認→依頼の線引き

- ✅ 自分で確認:停止・シフト位置・警告表示・安全装置状態・手順順序の確認

- ⚠️ 依頼へ切替:条件を満たしても入らない、異音・違和感、表示が解消しない

線引きの基準は「自分で安全に再現できる確認かどうか」です。再現性がない操作や、無理に動かしてしまいそうな状態なら、早めに相談へ切り替える判断が安全です。

外注・レンタルが合理的なケース

- ✅ 緊急で作業を止められない

- ✅ 操作に不慣れで安全優先にしたい

- ✅ 再発防止も含めてプロに任せたい

ただし外注・レンタルの判断でも、「安全条件の省略」につながる焦りは避けます。早く復旧させたいほど、条件確認と情報共有(症状・表示・操作順のメモ)が重要になります。

安全・法規・資格の注意(YMYL)|やってはいけない判断を明確化

結論

PTO操作はクレーン作業の入口であり、作業安全に直結します。安全装置(インターロック)や警告表示を軽視した操作は避け、一次情報(取扱説明書・整備)へ戻す判断が必要です。

やってはいけない判断

- ⚠️ 安全条件を省略した操作手順で作業を進める

- ⚠️ すべての車両で共通と誤解した断定で操作する

- ⚠️ 故障と決めつけて無理な操作を続ける

法規・資格は「いつも同じ」と思い込みやすいポイントです。作業内容や吊り荷の条件、現場の扱いによって必要な免許・資格が変わることがあるため、判断が必要な場面では一般的な案内に留め、最終的には一次情報や関係機関の確認に戻る姿勢が安全です。

また「小型だから大丈夫」「短時間だからOK」といった誤認は、法規違反や事故につながりやすい典型です。サイズではなく、作業条件と安全条件で判断します。

最終確認手順(安全のための戻り先)

- ✅ 車両取扱説明書のPTO操作条件を確認する

- ✅ ユニック車の架装メーカー手順を確認する

- ✅ 整備事業者へ相談し、点検・調整の要否を判断する

確認先は「車両側(メーカー・取扱説明書)」と「架装側(クレーンの手順)」が分かれる点が重要です。片方だけ見ても条件が確定しない場合があるため、両方の一次情報で一致させて判断します。

FAQ

PTOスイッチを入れたのにクレーンが動かないのはなぜ?

PTO成立とクレーン作業可は同じではありません。安全装置(インターロック)や警告表示の条件が満たされていない場合、クレーン装置は作動しないことがあります。警告表示の内容を確認し、条件を揃えてから再確認します。

次に確認すべきポイントは、警告表示の有無と、クレーン側の安全条件(作業許可状態)に関する表示・レバー位置が通常になっているかです。

PTO表記のスイッチが見当たらない場合は?

PTO表記が見当たらない場合でも、車種・年式・架装で表示や操作体系が異なる場合があります。運転席まわりのスイッチ群を確認し、最終的に車両取扱説明書・車両仕様票でPTO操作を確定します。

次に確認すべきポイントは、作業系統のスイッチ群にPTOが統合されていないかと、取扱説明書の「PTO操作」の項目でスイッチ名称が一致しているかです。

警告灯が点いているとPTOは入らない?

警告灯や表示は条件未達や異常のサインとして出ることがあります。警告表示が出ている場合は、表示内容を確認し、無理に操作を続けず条件確認や点検へ切り替える判断が安全です。

次に確認すべきポイントは、警告表示の文言・点灯タイミングをメモし、停止状態・シフト条件・安全装置状態のどこで変化するかを確認することです。

手順を守っても入らないときは何から確認する?

停止状態、指定されたシフト位置・クラッチ条件、安全装置(インターロック)、警告表示の順に確認します。条件を満たしても入らない場合は、無理な操作を避け、整備事業者へ相談します。

次に確認すべきポイントは、「停止はしているが指定条件として未達」になっていないかを、取扱説明書の条件と照合して見直すことです。

現場で応急的にやってよいこと/やってはいけないことは?

やってよいことは、チェックリストで条件を上から順に確認し、操作手順を“順番通り”にやり直すことです。やってはいけないことは、警告表示を無視して操作を続けることや、安全条件を省略した操作を試すことです。

次に確認すべきポイントは、表示が出ていないかを確認したうえで、条件確認→スイッチ→成立確認のセットを1回ずつ実施できているかです。

まとめ & CTA

要点

- ✅ PTOスイッチが入らない原因の多くは作動条件未達

- ✅ 操作は順序が命で、条件確認→スイッチ→成立確認の流れが基本

- ✅ 警告灯・安全装置(インターロック)は判断軸として最優先

- ✅ 車種差があるため、一次情報(取扱説明書)で条件を確定する

迷ったときは「どの条件が未達か」を特定することが最短です。操作回数を増やすより、条件の確認順を固定するほうが安全で再現性があります。

次に取る行動(CTA)

作業前チェックリストで作動条件を確認し、症状別比較表で切り分けたうえで、解決しない場合は取扱説明書と整備事業者に確認します。

- 🧭 作業前5分チェックを実施する

- 🧭 症状別比較表で原因候補を潰す

- 🧭 条件を満たしても入らない場合は無理をせず点検へ切り替える

相談時は、警告表示・発生状況・操作順をメモして伝えると、切り分けが早くなりやすいです。

コメント