現場で「ユニックが動かない」「PTOが入らない」状況は、作業が止まりやすく焦りやすいです。

PTOが入らないのは異常ではなく、条件未成立が原因であるケースが大半です。

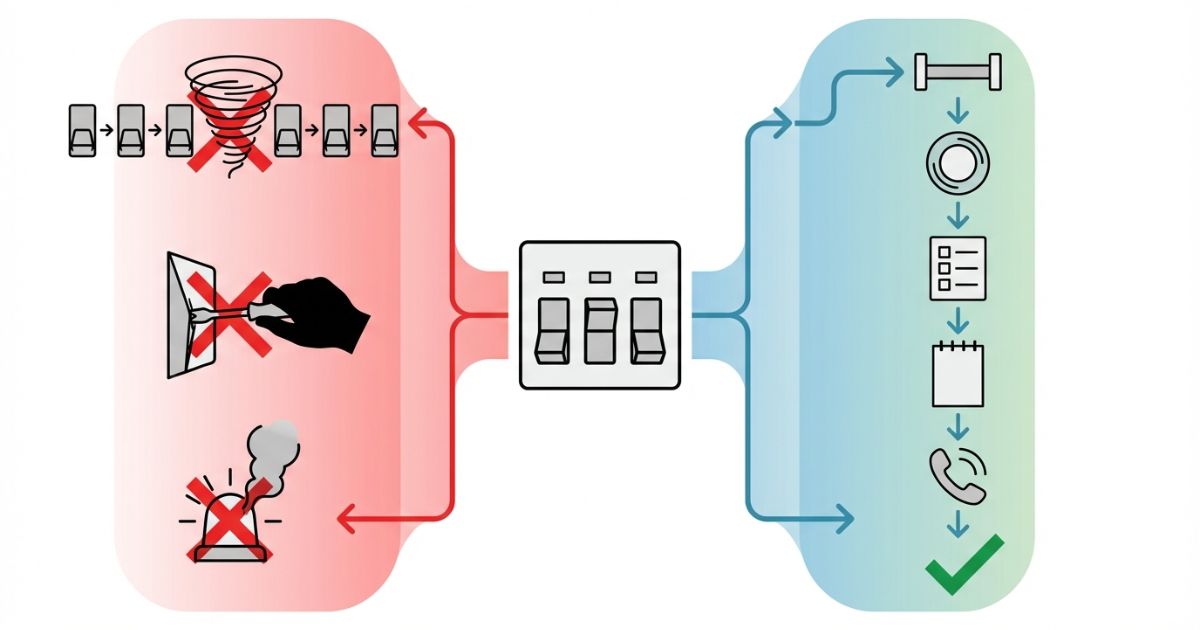

この記事は、PTOの仕組み説明だけで終わらせず、操作確認→条件確認→仕様差確認→不具合疑いの順で切り分け、現場で確認できる範囲と整備依頼ラインを明確にします。

- ✅ 今の症状が「操作ミス/条件未成立」か「不具合の可能性」かを判断できる

- ✅ 危険な操作を避けながら、やってよい確認だけで一次切り分けができる

- ✅ 中止すべき兆候と、整備へ切り替える目安が分かる

著者情報・監修条件(YMYL)

著者:ユニック車ガイド編集部(現場実務に役立つ切り分け手順を重視し、安全最優先で無理な操作を勧めない編集方針)

監修の考え方:PTO操作は車両・架装で手順や条件が異なる場合があります。安全・法規・作業可否に関わる判断は、車両の取扱説明書/架装メーカー手順/現場ルールの確認を前提にし、必要に応じて整備・安全担当へ確認してください。

クイック診断(3択)

- ✅ PTOスイッチを入れてもランプが点灯しない/点滅する → 「条件未成立」から確認

- ✅ PTOは入った反応があるがユニックが動かない → 「安全条件・操作系」から確認

- ✅ 警告灯・異音・焦げ臭いにおいがある → 「作業中止」して「不具合疑い」へ

迷ったときのチェック(3つ)

- ✅ 車両の停車・ブレーキ条件が成立しているか

- ✅ 指定ギア位置・エンジン状態が手順書どおりか

- ✅ 仕様差(車種・年式・ミッション)で条件が違う可能性を確認したか

まず結論|「PTOが入らない」の全体像(課題の言語化)

結論:PTOが入らない状況は、故障と決めつける前に「操作ミス」「条件未成立」「不具合の可能性」の3分類で整理すると、現場の迷いが減ります。

理由:PTOは安全や保護のため、車両状態や安全条件が成立しないと作動を許可しない設計が多く、操作を急ぐほど見落としが起きやすいです。

補足:三菱キャンター/ファイターでも、年式・ミッション・架装で条件が変わり得ます。この記事は一般論で断定せず、確認手順として整理します。

よくある状況(検索シナリオの再現)

- ✅ ユニック操作を開始したが反応しない

- ✅ PTOスイッチを入れてもランプが点灯しない/点滅する

- ✅ 以前は動いたが、同じ手順でも急に入らない

「故障」と決めつける前に分けるべき3分類

- 🧩 操作ミス:手順の抜け、順番違い、確認不足

- 🧩 条件未成立:ブレーキ・ギア位置・エンジン状態・安全条件が揃っていない

- 🧩 不具合の可能性:異音・警告灯・焦げ臭い・再現性が高いなどの兆候がある

この記事のゴール

- ✅ 現場での一次切り分けができる

- ✅ 作業を中止すべき判断ができる

- ✅ 整備依頼に必要な情報(症状ログ・車両情報)を揃えられる

判断軸(Decision Axis)|操作条件か不具合かを切り分ける

結論:PTOが入らないときは、最短で「条件未成立の典型」を潰し、次に「不具合の典型」を疑う順番が安全です。

理由:無理な操作や繰り返し操作は、状態悪化や危険行為につながりやすく、原因の見え方も崩れます。

具体:以下の順で確認し、症状の記録を残します。

切り分けフロー(チェックリスト)

- 操作の基本(手順)確認

- 安全条件(成立状態)確認

- 仕様差(車種・年式・ミッション)確認

- 症状ログ(ランプ・音・反応)記録

現場で「やってよい確認」と「やってはいけない行為」

| 区分 | 内容 |

|---|---|

| やってよい |

|

| やってはいけない |

|

PTOの基礎|何をしている装置か(できる/できないの整理)

結論:PTOは「ユニックを動かす前提となる動力の取り出し」であり、PTOが入ってもユニック作動が保証されるわけではありません。

理由:ユニック車は、PTO以外にも操作系・安全条件・保護制御が組み合わさり、条件が揃ったときだけ作動する構成になりやすいです。

具体:PTOの役割と誤解ポイントを整理します。

PTOの役割(ユニックが動くための前提)

- 🧩 エンジンの動力を作業機側へ伝えるための「前提機構」

- 🧩 PTOが成立しないと、油圧ポンプが十分に機能しない構成になりやすい

PTOが入っても「ユニックが動かない」ことがある理由

- ✅ 安全条件が成立していない(車両安定・操作許可など)

- ✅ 操作系の手順が完了していない(順番違い・レバー位置など)

- ✅ 保護制御が働いている(異常兆候を検知して停止する場合)

三菱ユニックで誤解されやすいポイント

- ⚠️ 「スイッチON=必ず作動」と考える

- ⚠️ 「PTOが入らない=故障」と決めつける

- ⚠️ 車種・年式・ミッション・架装の仕様差を無視して「いつもの手順」で進める

基本操作|PTOを入れる前の準備と手順(安全条件を含めて)

結論:PTO操作は「車両・架装の手順書」を基準にし、現場では「成立させるべき条件」を漏れなく確認する方法が安全です。

理由:条件未成立が残ったまま操作を続けると、作動しないだけでなく、誤操作や危険姿勢を誘発します。

具体:手順を断定せず、確認すべき要素として整理します。

作業前の安全準備(最初にやること)

- ✅ 周囲確認・立入管理(第三者の接近を防ぐ)

- ✅ 車両の安定確保(傾斜・地盤・設置スペースを確認)

- ✅ 停車状態の確認(ブレーキ条件を含む)

基本操作の全体像(確認すべき要素)

- 🧩 ギア位置:指定位置に入っているか(指定がある場合)

- 🧩 エンジン状態:回転数・アイドル状態などの条件があるか

- 🧩 ブレーキ条件:パーキングブレーキ・フットブレーキなどの成立条件があるか

- 🧩 操作許可:安全条件・保護制御が作動許可状態か

📌 条件は車両・架装・年式で異なる場合があります。現場の判断は、取扱説明書と手順書の記載を優先してください。

操作ミスが起きやすい箇所(コツ)

- ✅ 手順の順番が前後しやすい(ブレーキ条件やギア位置の確認が抜けやすい)

- ✅ ランプ確認を省略しやすい(点灯・点滅・無反応の違いを見落としやすい)

- ✅ 仕様差を見ないまま進めやすい(別車両の手順を当てはめやすい)

操作後の確認(入った/入っていないの見分け方)

- ✅ PTOランプの状態(点灯/点滅/消灯)を記録する

- ✅ 作動音・反応の有無を記録する(異音があれば中止する)

- ✅ 同じ条件で再現するかを確認する(無理な繰り返しはしない)

「入らない原因」チェックリスト|多い順に潰す(比較・実践)

結論:PTOが入らない原因は「操作ミス」「条件未成立」が多く、次に「仕様差」、最後に「不具合の可能性」を疑う順番が安全です。

理由:最頻出の原因から潰すほど、現場での復旧が早くなり、危険な試行錯誤も減ります。

具体:チェック→比較表→失敗例の順で行動に落とします。

チェックリスト(現場での一次切り分け)

- ✅ 操作ミス:手順抜け・順番違い・確認不足がないか

- ✅ 条件未成立:ギア位置・エンジン状態・ブレーキ条件・作動許可が成立しているか

- ✅ 仕様差:車種・年式・ミッション・架装で条件が違う可能性を確認したか

- ✅ 不具合の可能性:警告灯・異音・焦げ臭い・再現性が高い兆候があるか

原因カテゴリ別:特徴/確認ポイント/次の行動(比較表)

| 原因カテゴリ | 典型症状 | 確認ポイント | やってよい対応 | 中止・整備依頼の目安 |

|---|---|---|---|---|

| 操作ミス | ランプ無反応/反応が不安定 | 手順の順番、レバー位置、確認漏れ | ✅ 停止・安全確保後に手順を最初から確認 | ⚠️ 同条件で何度も失敗する場合は仕様差・不具合も検討 |

| 条件未成立 | 点滅表示/作動許可が出ない | ギア位置、回転数、ブレーキ条件、安全条件 | ✅ 条件を一つずつ成立させて再確認 | ⚠️ 条件が不明な場合は取扱説明書を確認し、無理に試さない |

| 仕様差 | 別車両では動くが当該車両で動かない | 車種・年式・ミッション・架装の違い | ✅ 車両情報を確認し、手順書の該当箇所へ戻る | ⚠️ 仕様が特定できない場合は記録して管理・整備へ共有 |

| 不具合の可能性 | 警告灯、異音、焦げ臭い、作動の途切れ | 再現性、異常兆候、漏れ・破損の有無 | ✅ 作業中止、症状ログ作成、外観確認のみ | ⚠️ 危険兆候があれば即中止し整備へ |

失敗例 → 回避策

- ⚠️ 失敗例:焦って操作を繰り返して状況が悪化する → 回避策:一度停止し、条件を順番に確認してから再確認

- ⚠️ 失敗例:安全条件を飛ばして作動させようとする → 回避策:安全成立を先に確認し、作業継続の可否を判断

- ⚠️ 失敗例:仕様差を無視して「いつも通り」で進める → 回避策:車両情報(型式・年式・ミッション・架装)を確認して手順書へ戻る

車種・仕様差の考え方|キャンター/ファイター等で“何が変わり得るか”

結論:三菱キャンター/ファイターでも、PTOの操作条件や表示の出方は「変わり得る」ため、同じ感覚で断定して進めない判断が安全です。

理由:年式、ミッション形式、架装メーカーの仕様により、作動許可の条件・スイッチ配置・警告表示のロジックが異なる場合があります。

具体:現場で迷いにくいよう、差が出やすいポイントと確認手順を固定します。

仕様差が出るポイント(差が出る可能性として整理)

- 🧩 操作系:PTOスイッチ/レバー配置、インジケーターの位置

- 🧩 条件:指定ギア位置、エンジン状態(回転数・アイドル条件)、ブレーキ条件

- 🧩 表示:ランプ点灯・点滅の意味、警告灯の出方、ブザーの有無

現場での確認手順(迷わないための最短確認)

- 車両情報を押さえる(型式・年式・ミッション)

- 車両の取扱説明書を参照する(PTO条件・手順)

- 架装メーカー手順書を参照する(ユニック側の操作許可条件)

- 現場ルール・社内ルールを確認する(作業可否・手順の固定)

仕様差が不明なときの安全な行動

- ✅ 無理に試さず、操作を止めて状況を整理する

- ✅ ランプ状態・音・反応を記録し、管理・整備へ共有する

- ✅ 手順書が手元にない場合は、現場判断で断定しない

費用感・レンタル/購入/外注の考え方(条件提示で一般化しすぎない)

結論:すぐ復旧しない場合は、修理だけでなく「作業を止める判断」と「代替手段」の選択が、現場の時間損を減らします。

理由:PTOや作動許可の問題は、条件未成立であれば現場で戻せますが、不具合兆候がある場合は無理な継続がリスクになります。

具体:外注判断の基準と、選択肢の使い分けを表で整理します。

外注(整備・出張)を呼ぶ判断基準

- ⚠️ 警告灯・異音・焦げ臭いにおいなど危険兆候がある

- ⚠️ 同一条件で再現性が高く、条件未成立が潰せない

- ⚠️ 作業継続が安全面・設備面でリスクになる

レンタル・代車・外注クレーンの使い分け(比較表)

| 選択肢 | 向く状況 | メリット | 注意点(条件/制約) |

|---|---|---|---|

| 出張整備 | 現場移動が難しい/原因切り分けが必要 | 移動時間を減らせる場合がある | ⚠️ 現場条件(安全確保・作業スペース)が必要 |

| レンタル(ユニック車) | 復旧見込みが読めない/工期が迫る | 作業停止リスクを下げられる | ⚠️ 車種・装備・必要資格の条件を満たす必要 |

| 代車(社内・取引先) | 一時的に車両が必要/同等仕様が確保できる | 手配が早い場合がある | ⚠️ 仕様差による操作条件の違いに注意 |

| 外注クレーン(ラフター等) | 吊り作業が主目的/現場条件が厳しい | 作業能力を確保しやすい | ⚠️ 現場の段取り・誘導・安全管理が必須 |

依頼時に伝えるべき情報(無駄な往復を減らす)

- ✅ 症状ログ:いつ/どの操作で/ランプがどうなったか/音やにおいはあるか

- ✅ 車両情報:車種(キャンター/ファイター)・年式・ミッション・型式

- ✅ 現場条件:作業場所、停車状況、安全確保の可否、周囲の状況

安全・法規・資格の注意(YMYL:確認手順を明確化)

結論:PTOやユニック操作は、安全・法規・資格に関わるため、作業前の安全確認と「不明な状態で続けない」判断が最優先です。

理由:条件未成立のまま試行を続けると、危険姿勢や無理な作動試験につながりやすく、事故・故障の原因になります。

具体:安全原則、確認ポイント、NG事項を明文化します。

安全最優先の原則(条件付きで固定)

- ✅ 作業前に周囲確認・立入管理・車両安定確保を行う

- ✅ 作動しない理由が不明な場合は、作業継続より中止判断を優先する

- ✅ 取扱説明書・架装メーカー手順・現場ルールの順に確認する

法規・資格の確認ポイント(一般論+確認導線)

- 🧩 必要資格・作業可否は、現場ルールと車両・架装の条件で変わる場合がある

- 🧩 運用は社内規程・安全担当の判断を前提にし、現場判断で断定しない

やってはいけないこと(NG事項)

- ⚠️ 保護機能を無効化する前提の操作

- ⚠️ 無理な作動試験や、危険姿勢での確認作業

- ⚠️ 仕様が不明なまま作業を継続する判断

FAQ(簡潔回答)

PTOが入らないのは故障ですか?

故障とは限りません。条件未成立(ギア位置・エンジン状態・ブレーキ条件・安全条件)が原因のケースが多いです。条件を潰しても再現性が高い場合は不具合の可能性も検討します。

ユニックが動かない=PTOが原因ですか?

PTOは前提機構の一つで、PTO以外の条件や操作系が成立していない場合もあります。PTO反応だけで断定せず、作動許可・安全条件・操作手順の順で確認します。

車種(キャンター/ファイター)で操作は違いますか?

違いが出る可能性があります。年式・ミッション・架装で条件が変わり得るため、取扱説明書と架装メーカー手順書を基準に確認してください。

警告灯や異音がある場合はどうする?

作業を中止し、無理な操作をしない判断が安全です。ランプ状態・異音・におい・再現性を記録し、整備や管理側へ共有して対応を切り替えてください。

現場で最低限やるべき確認は?

停車・ブレーキ条件、指定ギア位置、エンジン状態、作動許可や安全条件の成立を確認し、ランプ状態と反応を記録します。危険兆候があれば中止します。

整備に頼むとき、何を伝えればいい?

症状ログ(いつ・どの操作で・ランプ状態・音やにおい)、車両情報(車種・年式・ミッション・型式)、現場条件(場所・安全確保状況)をセットで伝えると、往復が減ります。

まとめ & CTA(次に取る行動を明示)

要点(3つ)

- ✅ PTOが入らない原因の多くは「条件未成立」で、故障と決めつけない判断が重要

- ✅ 操作→安全条件→仕様差→不具合疑いの順で切り分けると、現場の迷いが減る

- ✅ 無理な操作を避け、症状ログを残して整備依頼ラインを見極める

次に取る行動(CTA)

いまの状況を「操作→条件→仕様差→不具合」の順でチェックし、条件未成立なら手順を整えて再確認します。警告灯・異音など異常兆候があれば作業を中止し、症状ログを揃えた上で整備へ切り替えてください。

コメント