性能表を確認しても「最大吊り能力」だけ拾ってしまい、現場で想定より吊れずに困るケースが発生しやすい。特に「最大吊り能力=現場で一番吊れる重さ」と受け取ってしまうと、半径が伸びた瞬間に定格が大きく落ちる前提が抜け、段取りと手配が噛み合わなくなる。

結論:吊り能力は作業半径と条件込みで見なければ正しい判断はできない。数値を読むだけでなく、数値が成立する前提(姿勢・設置条件・ブーム構成など)を同じ重さで扱うことが、手配ミスを減らす近道になる。

この記事の独自価値:作業半径×吊り能力を判断軸にして、性能表の誤解ポイントと最低限チェック項目を整理する。数値の比較ではなく、現場条件と性能表の条件を「一致させる」視点で読む手順を明確にする。

この記事で判断できること:性能表から「現場で使える/使えない」を条件付きで判定する手順が分かる。加えて「可能に見えるが注意が必要」な境界(半径が少し伸びるだけで不足する、条件欄の注記が成立しない、車両条件で詰まる)を避ける考え方も整理できる。

ユニック車の性能表を体系的に読み直して判断軸を固めたい場合は、【ユニック車の性能表】読み方と注意点を先に確認すると、数値と注記条件の扱い方を揃えやすい。読み方の基準を先に統一しておくと、メーカーや車種が違っても「比較の土台」がブレにくくなる。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場選定・安全配慮の実務編集者)

執筆スタンス:性能表は「最大吊り能力の自慢表」ではなく「条件付きの作業可否表」として読む。現場の作業半径を先に置き、該当レンジの吊り能力と注記条件を確認し、最後に車両の積載・法規条件で運用可否を締める。特に2t/3tなど小型寄りの車両は、クレーンの能力だけでなく車両側の余裕(積載・装備・現場ルール)の影響が表面化しやすい前提で整理する。

監修条件:安全・法規・資格の断定は避け、車検証・仕様書・社内安全基準・現場ルールの確認手順を優先して記載する。免許・資格は作業内容や吊り荷、現場条件で扱いが変わるため、最終判断は管理者・安全担当・メーカー資料の確認を前提にする。

クイック診断(3択)

性能表の確認で最も近い状況を選ぶ。該当するほど、見ている項目が「数値中心」になっている可能性が高い。

- 最大吊り能力の数値だけ見て候補車両を決めている(半径と注記が抜けやすい)

- 作業半径を見ているが、注記や条件欄は読めていない(成立条件の不一致で詰まりやすい)

- 作業半径・吊り能力・条件欄・車両条件まで一通り確認できている(比較の精度が安定しやすい)

迷ったときのチェック(3つ)

- ✅ 想定最大作業半径を先に確定してから性能表の該当レンジを見る(「届くかどうか」を最初に潰す)

- ✅ 該当レンジの吊り能力と注記条件(姿勢・設置条件など)を必ずセットで読む(数値だけの判断を避ける)

- ✅ 車両トン数(2t・3t・4t)と積載・法規条件を車検証で同時に確認する(クレーンが足りても運用条件で詰まるケースを回避する)

まず押さえるべき「性能表で迷う理由」(課題の全体像)

最大吊り能力だけ見て起きる典型的なズレ

結論:最大吊り能力の数値だけで作業可否を判断すると、現場で必要な半径帯で吊り能力が不足しやすい。現場は「最大能力が出る条件」を選べないことが多く、半径・姿勢・設置制約で早い段階から能力が落ちる。

理由:性能表は作業半径や姿勢条件によって吊り能力が変化するため、最大値は限定条件の値になりやすい。例えば、近距離での吊り上げは可能でも、少し寄せ距離が増えるだけで半径が伸び、必要重量に届かない境界に入ることがある。

補足:作業半径が伸びるほど吊り能力は低下するため、半径の置き方が判断の出発点になる。なお「可能だが注意が必要」になりやすいのは、半径レンジが境目付近で、現場の寄せ方次第で半径が前後するケースである。

- ⚠️ 「最大値=いつでも吊れる」と誤解しやすい

- ⚠️ 作業半径の変化で吊り能力が変化する前提が抜けやすい

「現場で必要な判断」は数値の比較ではなく条件の一致

結論:現場の吊り位置・障害物・寄せ距離で作業半径が決まり、性能表は条件一致で評価する必要がある。数値は比較材料だが、作業の可否を決めるのは「半径と条件が一致した状態で必要重量を満たすか」である。

理由:同じ吊り能力の数字でも、作業半径や前提条件が違うと実運用の可否が変わる。条件欄の注記は「余裕があれば守る」ではなく、守れないと数値どおりに使えない前提として扱うと判断が安定する。

補足:車両トン数(2t・3t・4t)が異なると、積載・法規条件が変わり、作業計画全体の成立条件も変化する。小型寄りのユニック車は現場適合性が高い一方で、車両条件の余裕が小さくなりやすく、性能表だけで「いけそう」と判断すると詰まることがある。

- ✅ 吊り位置と車両設置位置の距離を基準に作業半径を見積もる

- ✅ 障害物の回避・寄せ距離を加味して想定最大作業半径で判定する

結論と判断軸(作業半径ごとの実質吊り能力で決める)

この記事の結論(要点)

結論:性能表は「最大吊り能力」ではなく「作業半径・姿勢・車両条件込みの作業可否表」として読む。数値が大きい車両を選ぶのではなく、必要半径で条件一致した状態の数値を見て選ぶ。

理由:作業半径が伸びるほど吊り能力は低下し、注記条件を満たせないと数値どおりの作業が成立しない。さらに車両側の条件(積載・車両総重量・現場ルール)がボトルネックになると、クレーン能力が足りていても運用できない。

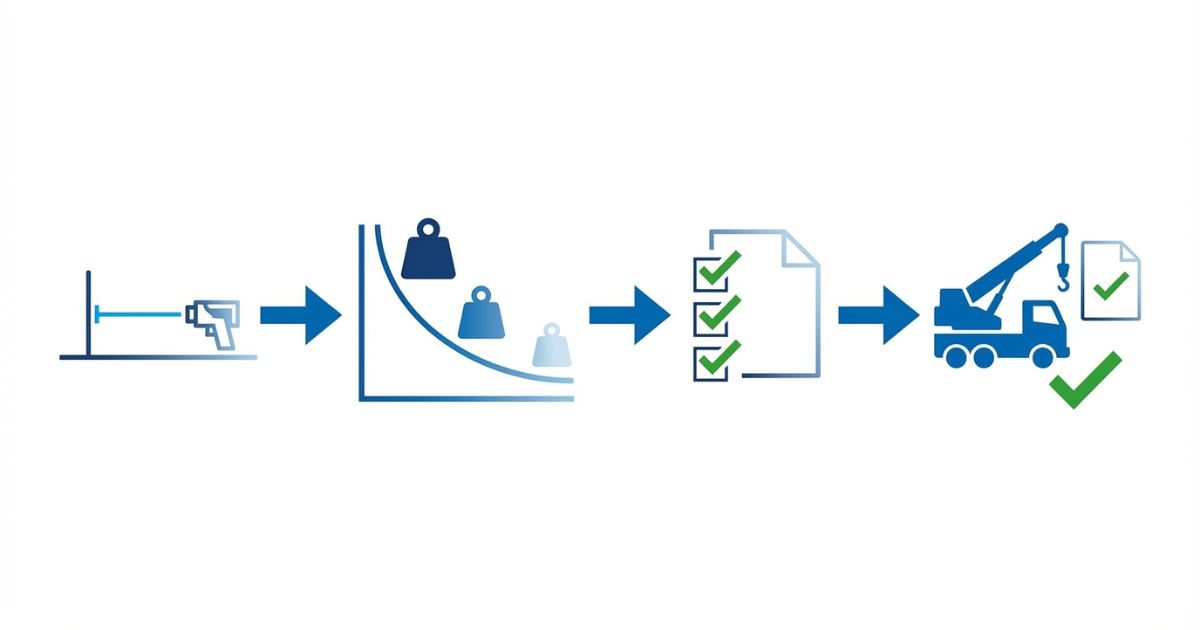

具体:作業半径→該当レンジの吊り能力→注記条件→車両トン数と積載・法規条件の順で確認する。この順番を固定すると、比較と手配のブレが減りやすい。

判断軸(Decision Axis)

- ✅ 主軸:作業半径ごとの実質的な吊り能力(必要半径レンジで満たすか)

- ✅ 副軸:車両トン数と積載・法規条件(運用条件が成立するか)

- ✅ 副軸:現場作業範囲(吊り位置・障害物・設置スペース)との適合性(設置と寄せが成立するか)

- ✅ 副軸:前提条件(姿勢・設置条件など)の成立(注記の前提を満たせるか)

まずこれだけ確認すれば外しにくい(最短チェック)

- 想定最大作業半径を決める(吊り位置・障害物・寄せ距離を反映し「最大側」で置く)

- 性能表で同じ作業半径レンジの吊り能力を見る(必要重量+余裕の観点で不足がないか)

- 注記条件(姿勢・設置条件など)を読む(満たせない条件があるなら成立しない前提で再検討する)

- 車両トン数(2t・3t・4t)と積載・法規条件を車検証で確認する(運用できる前提が揃うか)

性能表の読み方(吊り能力×作業半径の対応関係を理解する)

用語の整理(性能表で出てくる前提)

- 🧩 作業半径:クレーン装置の旋回中心から吊り荷までの水平距離として扱う値(現場では寄せ距離や障害物回避で実質的に増えやすい)

- 🧩 吊り能力:作業半径ごとの定格的な値として示される数値(半径レンジのどこで見るかで余裕が変わる)

- 🧩 前提条件:姿勢・設置条件など、数値が成立する条件として性能表に添えられる情報(満たせない場合は数値が使えない前提で扱う)

作業半径が伸びるほど吊り能力が落ちる「読み取り手順」

結論:性能表は「作業半径を先に置き、該当レンジの吊り能力を読む」順番で読む必要がある。半径の置き方が曖昧なまま数値を拾うと、現場で不足が発生しやすい。

理由:最大吊り能力は限定条件での値になりやすく、現場の半径帯で成立しないと作業計画が崩れる。さらに半径は「吊り位置までの直線距離」だけでなく、障害物回避や寄せの制約で増えることがある。

補足:性能表の注記条件は数値と同じ重さで扱い、条件不一致は「条件付き可」ではなく「不可」に近い扱いで検討する。迷う場合は、半径を安全側(大きい側)に置き、吊り荷も余裕を見た側で当てはめて不足がないか確認すると判断がブレにくい。

- 作業半径を見積もる(想定最大作業半径で判定し、変動しそうなら最大側で置く)

- 性能表で該当する作業半径レンジの吊り能力を読む(必要重量が入る帯だけを見る)

- 注記条件(姿勢・設置条件など)を確認する(満たせない条件がないか)

- 車両条件(トン数・積載・法規条件)で運用可能性を確認する(車検証・仕様書ベースで整理する)

数値の見比べで起きやすい誤解ポイント(回避)

- ⚠️ 最大吊り能力の比較だけで決める(必要半径での数値が抜けやすい)

- ⚠️ 作業半径の前提が違う数値を横並びで比較する(同じ土俵にならない)

- ⚠️ 注記条件を読まずに作業可否を決める(成立しない数値を採用してしまう)

仕様として「できること/できないこと」を性能表から判定する

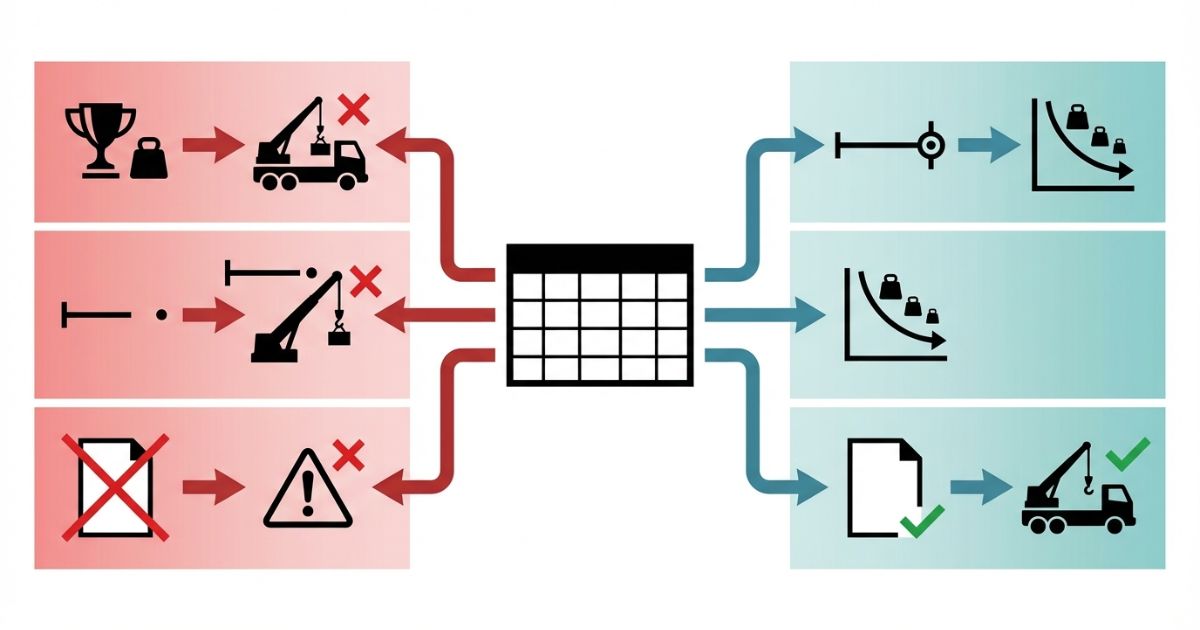

判定の基本(3区分)

| 区分 | 判定基準 | 次の行動 |

|---|---|---|

| できる(条件一致) | 指定作業半径で必要重量を満たし、注記条件と車両条件も成立 | 作業計画に落とし込み、半径・重量・設置条件を事前固定 |

| できない(性能表上で不足) | 指定作業半径レンジの吊り能力が必要重量に届かない、または条件不一致 | 半径短縮・荷の分割・別手段(レンタル・外注)を検討 |

| 迷う(追加確認が必要) | 半径が変動する、設置スペースが厳しい、車両条件がボトルネックになりそう | 現場条件を再計測し、仕様書・車検証・社内基準で成立条件を詰める |

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場選定チェックリスト(この順で見る)

- ✅ 必要作業半径(最大/通常/最小)を整理する(変動するなら最大側で置く)

- ✅ 必要吊り重量(荷の内訳と余裕)を整理する(付属物や治具の分を見落とさない)

- ✅ 性能表の該当半径レンジで吊り能力が足りるか確認する(ギリギリなら安全側に倒す)

- ✅ 注記条件(姿勢・設置条件など)を満たせるか確認する(現場スペースと段取りで成立するか)

- ✅ 車両トン数(2t・3t・4t)と積載・法規条件を車検証で確認する(運用できる前提が揃うか)

比較表(テンプレ)

作業半径起点で候補車両を並べ、条件欄を同時に比較する。比較の前に半径の置き方を揃え、同じ半径レンジの数値で並べると、見かけの優劣に引っ張られにくい。

| 車種/トン数 | 想定作業半径(最大) | 該当レンジの吊り能力 | 注記条件(前提) | 現場適合メモ |

|---|---|---|---|---|

| 候補A | (記入) | (記入) | (記入) | (記入) |

| 候補B | (記入) | (記入) | (記入) | (記入) |

失敗例→回避策(必須)

- ⚠️ 失敗例:最大吊り能力だけで決めて半径帯で足りなかった

✅ 回避策:作業半径→該当レンジ→注記条件の順を固定する。比較時は同じ半径レンジの数値だけを並べ、最大値の印象で決めない。 - ⚠️ 失敗例:作業半径を甘く見積もって現場で届かなかった

✅ 回避策:吊り位置・障害物・寄せ距離を反映し、想定最大作業半径で判定する。寄せ方が変わると半径が伸びる前提で「最大側」を採用する。 - ⚠️ 失敗例:車両条件(トン数/積載/法規条件)で運用できなかった

✅ 回避策:性能表だけでなく車検証・架装仕様を同時に確認する。クレーンが足りても車両側の条件で成立しないケースを先に潰す。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

手段選択は「稼働頻度・条件のブレ・リスク」で決める

結論:金額の断定ではなく、稼働頻度・作業条件のブレ・リスクで手段を選ぶと判断が安定する。性能表上でギリギリの案件が多いほど、手段は固定より柔軟性が必要になりやすい。

理由:作業半径や必要重量が案件ごとに変わると、固定車両の最適化が難しくなる。半径が数十cm変わるだけで可否が変わるレンジに入ると、手配ミスのリスクも上がる。

補足:性能表で余裕がない状態は、安全側に倒した代替手段の検討が必要になりやすい。現場条件の確度が低い場合は、まず条件を詰めてから手段を選ぶほうがミスが少ない。

| 選択肢 | 向きやすい条件 | 注意点 |

|---|---|---|

| 購入 | 同じ半径・重量帯の案件が継続し、稼働が読める | 車両条件(積載・法規条件)まで含めて固定化できる必要がある |

| レンタル | スポット案件、半径や重量が案件ごとにブレる、まず試したい | 現場条件の詰めが甘いと手配ミスが起きるため事前確認が重要 |

| 外注(クレーン作業依頼) | 性能表上で余裕がない、現場条件が厳しい、リスクが高い | 作業計画と責任分界の確認が必要 |

安全・法規・資格の注意(確認手順を提示)

安全面での最低限ルール(確認手順)

結論:性能表の数値は前提条件が成立する場合のみ意味を持つため、注記条件を満たせない作業は避ける判断が必要になる。特に設置スペースや地盤、障害物回避が絡むと、条件不一致が発生しやすい。

理由:前提条件不一致は、吊り能力の過信や作業計画の崩れにつながりやすい。数値が足りるかどうか以前に、条件が成立しないと「数値を当てはめること自体」が危うくなる。

補足:作業計画として半径・重量・設置条件を事前に固定し、現場の変動要因を減らす。境界がギリギリなら、半径短縮や荷の分割など安全側の調整案も同時に用意しておくと、当日の判断がブレにくい。

- ✅ 想定最大作業半径で判定し、余裕のない計画を避ける(変動しやすい要素は最大側で置く)

- ✅ 注記条件(姿勢・設置条件など)を作業前に再確認する(現場条件が一致しているか確認する)

- ✅ 不確定要素が残る場合は追加確認(再計測・仕様書確認)を優先する(曖昧なまま数値に頼らない)

作業半径の定義と安全側の見積もり手順を整理してから判断したい場合は、【ユニック車の作業半径】安全な作業距離とはを確認すると、半径の見積もりミスを減らしやすい。

法規・積載の確認ポイント(一般論+確認先)

結論:車両トン数(2t・3t・4t)と積載・車両総重量の制約は車検証で確認し、性能表とセットで運用可否を判断する必要がある。性能表が成立しても、車両側の制約で運用できない誤認が起きやすい。

理由:架装や装備で実運用の余裕が変わり、性能表が成立しても運用条件で詰まるケースがある。特に小型寄りでは「積める前提」「走れる前提」を見落とすと、計画全体が崩れやすい。

- ✅ 車検証で車両総重量・最大積載量を確認する(車両側の制約を先に把握する)

- ✅ 架装仕様(クレーン装置の構成)を仕様書で確認する(性能表の前提と一致するか見る)

- ✅ 社内安全基準・現場ルールに合わせて運用基準を決める(現場で求められる条件を反映する)

資格・社内ルール・現場ルールの確認

結論:作業可否は現場ルールや社内基準で変わるため、運用基準の確認が必要になる。免許・資格の要否も、車両区分だけでなく作業内容や運用の条件で変わることがある。

理由:同じ車両でも、現場の安全要求や段取りで許容範囲が変化する。初心者が誤解しやすいのは「車両が小さいから要件も軽い」と見てしまい、確認が不足するパターンである。

- ✅ 作業に必要な社内基準を確認する(必要な手順や制限があるか)

- ✅ 現場の搬入・設置ルールを確認する(設置位置や作業範囲の制約を把握する)

- ✅ 不明点は車両管理者・安全担当へ確認する(判断の根拠を揃える)

FAQ(よくある質問)

性能表の「最大吊り能力」は現場でもそのまま使える?

最大吊り能力の数値だけでは判断できない。作業半径と注記条件を含めて該当レンジの吊り能力を確認する必要がある。次に確認すべきポイントは、想定最大作業半径のレンジで必要重量が入るかどうかである。

作業半径はどうやって見積もる?

吊り位置と車両設置位置の距離を基準にし、障害物の回避と寄せ距離を加味して想定最大作業半径で判定する。次に確認すべきポイントは、寄せ方が変わった場合に半径が伸びる余地がないかである。

2t/3t/4tで性能表の見方は変わる?

読み方(半径起点)は同じ。車両トン数が変わると積載・法規条件の影響が強くなるため、車検証の同時確認が重要になる。次に確認すべきポイントは、車両総重量と最大積載量の制約が計画に影響しないかである。

比較するときに一番やってはいけないことは?

最大吊り能力だけを横並びで比較して決める判断は避ける。作業半径と注記条件が一致していない比較は意味が薄い。次に確認すべきポイントは、同一の作業半径レンジで条件欄まで揃えて比較できているかである。

性能表でギリギリならどうする?

安全側に倒し、半径短縮・荷の分割・レンタル・外注を含めて条件を満たす手段を検討する。次に確認すべきポイントは、半径を最大側で置き直した場合でも余裕が残るかどうかである。

まとめ+CTA(次に取る行動)

- ✅ 吊り能力は作業半径と条件込みで見る

- ✅ 半径起点のチェック手順に固定する

- ✅ 車両トン数・積載・法規条件を車検証で同時確認する

🧭 次に取る行動:

- 候補車両の性能表で「想定最大作業半径」レンジの吊り能力と注記条件を確認する(半径と条件を先に揃える)

- 車検証・架装仕様(前提条件)を揃え、比較表テンプレに記入して比較する(数値だけでなく成立条件も同時に比較する)

- 余裕がない場合はレンタル・外注を含めて安全側に再検討する(半径短縮や分割などの代替案も用意する)

コメント