呼び方が複数あり、「トラッククレーン車」と「ユニック車」の関係が分からず、手配や選定で迷う場面が発生しやすい。現場では用語の誤解が、作業不可・安全不安・手配ミスにつながる。特に「とりあえずユニックで」といった言い回しは、重量・半径・設置条件が未確定なまま話が進みやすく、当日に“吊れない/届かない/設置できない”の3点で止まる原因になりやすい。

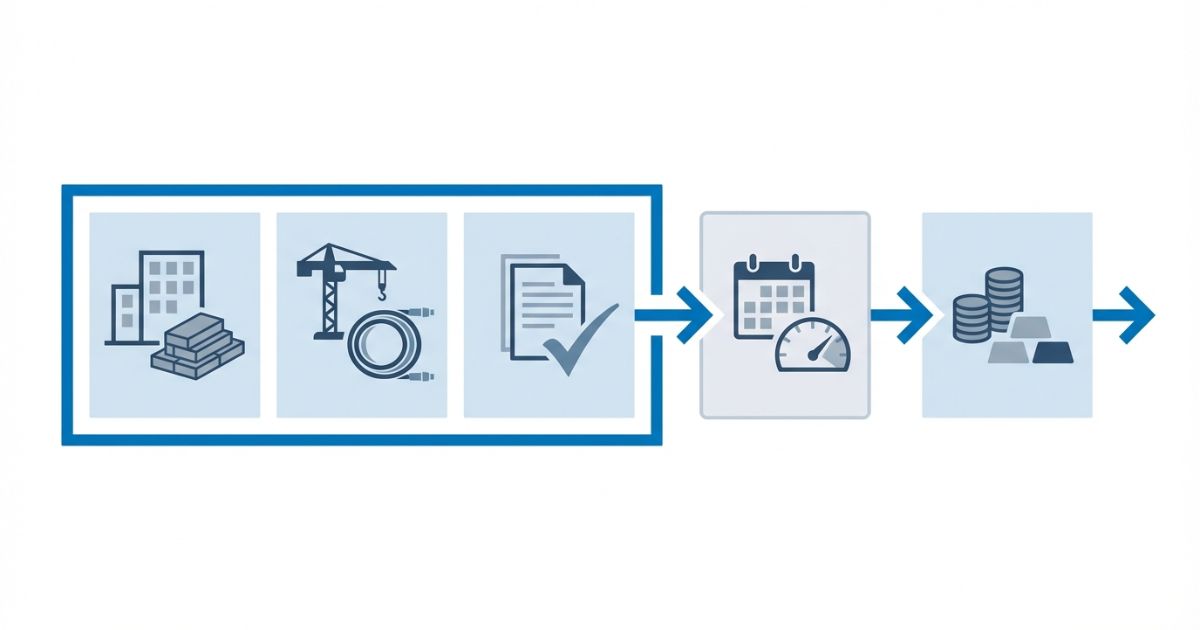

結論(最短の答え)

トラッククレーン車は総称、ユニック車はその一種で、現場条件で使い分ける。

本ページは定義説明で止めず、現場責任者が迷う「どの車両を選ぶべきか」を、作業内容・吊り能力・現場環境・免許/資格の判断軸で整理する。ここでいう「使い分け」は、メーカー名や通称で決めるのではなく、①荷の実重量、②必要な作業半径(届かせる距離)、③設置できる余地(アウトリガー等)の3点を揃えて“作業が成立するか”で決めるという意味である。用語の整理を先に済ませて判断軸を広げたい場合は、トラッククレーンとユニック車の違い(用途・費用・選び方の判断軸)で、同じ言葉でも選定条件が入れ替わるポイントを確認すると手配ミスを減らしやすい。

読後に判断できること

- ✅ 作業内容と吊り能力(吊り上げ重量・作業半径)から、適合可否を判断できる(「吊れるか/届くか」を分けて整理できる)

- ✅ 現場スペース(進入路・設置・旋回)から、段取りの可否を判断できる(「入れるが置けない」を防げる)

- ✅ 免許・資格を「運転」と「操作」に分け、確認手順まで整理できる(当日の人員配置まで逆算できる)

著者情報(ユニック車ガイド編集部)

現場適合性と法規遵守を優先し、断定しすぎず確認手順と判断軸で迷いを解消する。現場で重要なのは呼び方ではなく、吊り荷の重量と作業半径、そして設置スペースの3点です。まず重量と半径を確定し、次に進入・設置条件を埋めれば、必要な車両タイプと手配条件が自然に決まります。逆に、この3点のうち1つでも曖昧だと、能力が足りる前提で段取りが進みやすく、当日に安全側で中止判断になりやすい点に注意する。

監修条件

- ✅ 本ページはYMYL非該当の基礎解説として構成

- ✅ 免許・資格・法規は条件で変わるため、断定ではなく確認手順を提示

- ✅ 最終判断は車検証・仕様表・社内規程・公式情報で確認(現場写真・寸法メモも併せると精度が上がる)

クイック診断(3択)

最初に当てはまる選択肢を選ぶと、必要な確認ポイントが整理できる。ここでの狙いは「呼び方の整理」ではなく、「見積もりに必要な条件を欠けなく揃える」ことにある。

- 🔍 A:吊り荷の重量・作業半径がすでに確定している → 「現場スペース・設置条件」を詰める(入れるか/置けるかの確認へ)

- 🔍 B:吊り荷の重量は分かるが、作業半径が曖昧 → 「配置(据付位置)から半径を先に確定」する(届かないリスクを先に潰す)

- 🔍 C:重量も半径も曖昧 → 「荷の実重量の根拠」と「現場配置」を先に集める(概算で進めない)

迷ったときのチェック(3つ)

- ✅ 吊り荷重量は「概算」ではなく根拠(図面・仕様・実測)で用意できる(付属品や治具、梱包材の重量も漏れなく拾う)

- ✅ 作業半径は「作業位置」と「荷の置き場」を結んだ距離で説明できる(高さ方向の障害物回避も同時に想定する)

- ✅ 進入路(幅・高さ)と設置スペース(支持・旋回)を言語化できる(“進入できる”だけで判断しない)

まず結論|トラッククレーン車とユニック車は“関係性”を押さえる

結論は「トラッククレーン車=総称、ユニック車=その一種」という関係を押さえることが最優先となる。理由は、呼び方の違いで車両選定の本質が見えにくくなり、手配ミスや作業不可が起きやすくなるため。現場では「トラッククレーン車=大きいクレーン車」「ユニック車=小型で万能」といった先入観が入りやすいが、実際は“能力は半径と設置で入れ替わる”ため、名称で能力を想像しないのが安全である。

トラッククレーン車とは(定義の最小セット)

トラッククレーン車は、クレーン装置を搭載したトラックをまとめて指す総称として扱うと整理が早い。現場では呼称が揺れる場合があるため、本ページでは「クレーン装置を搭載したトラック」を軸に説明を統一する。総称である以上、同じ「トラッククレーン車」でも、装置の種類・支持方式・車格によって“できること/できないこと”が変わる点を前提に置く。

ユニック車とは(代表例として位置づけ)

ユニック車は、クレーン付きトラックとして広く使われる代表的な形式の一つとして理解すると混乱が減る。重要点は「名称」よりも、クレーン装置の定格荷重・作業半径・設置条件が現場に適合するかである。さらに、同じユニック車でも、2t/3tクラスの車格差や、アウトリガーの有無・張り出し量、荷台長、架装の仕様差で段取りが変わるため、「ユニックならOK」と一括りにせず“仕様を聞く”ことが実務上の安全策になる。

混同で起きる現場の困りごと

- ⚠️ 吊り能力(重量・半径)が足りず、作業が成立しない(「吊れるが届かない」「届くが吊れない」が起きやすい)

- ⚠️ 設置スペース不足でアウトリガー展開ができず、安全側で作業中止になる(“進入OK=作業OK”の誤解)

- ✅ 免許・資格の確認が遅れ、当日の人員配置が崩れる(運転者と操作者を同一人物にできない場合がある)

判断軸を先に提示|名称より「作業適合」で決める

結論は「作業内容と吊り能力の適合」を一次判断軸に置くことが最も安全で速い。理由は、車両名よりも、吊り上げ重量・作業半径・現場条件が作業可否を直接決めるため。呼称が揺れても、一次判断軸(重量・半径)さえ揃えば、見積もり・手配での“確認の抜け”が減り、当日の安全側中止も減らしやすい。

一次判断軸=作業内容と吊り能力が現場に適合しているか

- ✅ 吊り上げ重量:荷の実重量(根拠付き)を用意する(付属品・治具・吊り具も含め、見積もり時点で“最大”を想定する)

- ✅ 作業半径:据付位置と荷位置から距離を確定する(「トラックを置ける位置」から逆算する)

- ✅ 荷の形状:長尺物・偏荷重・風の影響が出やすい荷は余裕を見込む(姿勢が崩れると半径が増えて能力が落ちやすい)

- ✅ 繰り返し作業:頻度が高い場合は段取り(設置・誘導)の負担も含める(誘導者の配置・動線の確保までセットで考える)

二次判断軸①=現場スペースと機動性

- ✅ 進入路:幅・高さ・曲がり角・電線や庇の干渉を確認する(“最狭部”と“最も低い障害”を押さえる)

- ✅ 設置スペース:アウトリガー展開と支持条件(地盤・養生)を確保する(展開できない場合は能力が大きく変わる)

- ✅ 旋回余裕:障害物・上空クリアランス・安全距離を確保する(上空の干渉は見落としやすい)

二次判断軸②=運用コストと保有・外注の判断

方向性の結論は「頻度が低い場合は外注寄り、頻度が高い場合は保有検討寄り」と整理すると迷いが減る。理由は、稼働日数が少ないと保有コスト(整備・保管・人材)が回収しづらくなるため。加えて、同じ作業でも現場ごとに条件が振れる場合は、都度“適合する車両を選べる”外注の方が安全側に寄せやすいケースがある。

- ✅ 頻度:月に数回以下なら外注が合理的になりやすい(突発対応が多い場合も外注が便利)

- ✅ 人材:社内で運転・操作が回せる体制を確認する(有資格者が休むと止まる運用になっていないか)

- ✅ 保管:車両置き場と日常点検の運用負担を見込む(点検の“やり忘れ”が安全リスクになる)

二次判断軸③=免許・資格取得の可否

免許・資格は「運転」と「クレーン操作」を分けて確認することが結論となる。理由は、車両条件(車両総重量など)と作業条件で必要要件が変わる可能性があるため。さらに、玉掛け・合図など周辺作業の役割分担も含め、誰が何を担当するかを先に決めると、当日の混乱を減らしやすい。

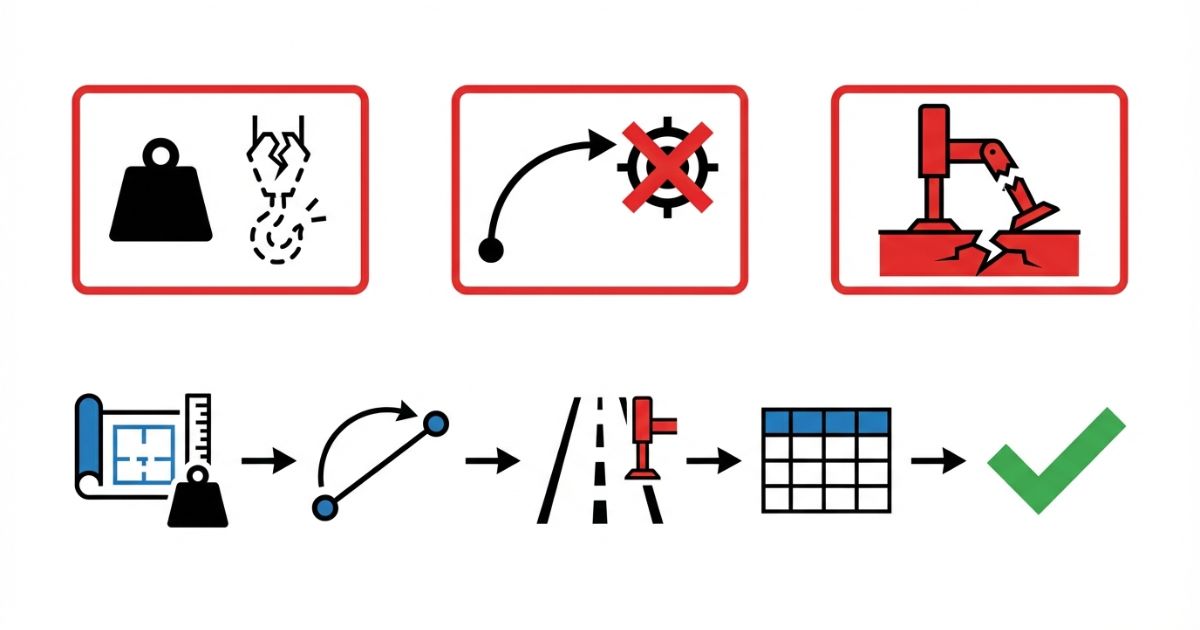

できること/できないこと|誤解ポイントを潰す(仕様の考え方)

結論は「吊る・運ぶ・据える」を分解して考えると、できる範囲と危険領域が見える。理由は、クレーン装置の能力は作業半径や設置条件で変わり、同じ車両でも作業可否が入れ替わるため。初心者が誤解しやすいのは「吊れた=安全に据えられる」「運べる=吊れる」の混同で、実際はそれぞれに別の条件が乗る。

「できる」の定義を分解する(吊る・運ぶ・据える)

- ✅ 吊る:吊り上げ重量と作業半径が合えば、吊り作業は成立しやすい(ただし、アウトリガー展開の可否で前提が変わる)

- ✅ 運ぶ:走行で運ぶ場合は積載・固定・荷姿の条件が別に発生する(積み方・固縛・重心で安全性が変わる)

- ✅ 据える:据付精度や合図体制が必要で、現場条件の影響が大きい(微調整が多いと誘導・立入管理の負担が増える)

- 📌 現場内の横持ち的な作業は、地盤・動線・安全距離の条件が揃う場合に限り検討対象となる(“短距離だから安全”とは限らない)

できない/危険になりやすい典型パターン

- ⚠️ 作業半径に余裕がない吊り:定格荷重の余裕が消えやすい(少しでも届かせようとして姿勢が崩れやすい)

- ⚠️ 設置不良(地盤・傾斜・養生不足):アウトリガー支持が不安定になりやすい(“置ける場所”と“支持できる場所”は別)

- ✅ 視界不良・合図不徹底:誘導者配置と立入管理がないと危険側に寄りやすい(合図系統が曖昧だと誤動作につながる)

現場で必ず確認すべき前提条件

- ✅ 吊り荷重量:根拠(図面・仕様・実測)を用意する(“最大”を基準に考える)

- ✅ 作業半径:配置(据付位置・荷位置)から距離を確定する(置ける位置が決まらないと半径も決まらない)

- ✅ 設置場所:地盤・傾斜・養生の条件を確保する(必要に応じて敷板・養生を想定する)

- ✅ 作業手順:合図・立入禁止・作業範囲の区画を決める(作業開始前に“誰が止める権限を持つか”を決める)

現場別の使い分け(実践)|チェックリスト+比較表+失敗例→回避策

結論は「現場条件→向き不向き」を判断軸に沿って当てはめることが最短ルートとなる。理由は、同じ呼称でも、重量・半径・設置が変われば作業可否が変わるため。現場別の“向き不向き”は、車両そのものの優劣ではなく、条件(配置・動線・設置余地)に対して成立しやすいかの違いとして捉えると判断がブレにくい。

現場別の典型シーンで整理(例)

- 🔍 小規模搬入:吊り荷が軽く、作業半径が短い場合は段取り優先で検討しやすい(ただし、狭小地ほど設置余地が鍵になる)

- 🔍 設備据付:据付精度・合図体制・障害物が絡むため、半径と設置条件の確定が優先になる(上空干渉も含めて確認する)

- 🔍 資材の積み降ろし:繰り返し作業が多い場合は導線と安全区画が重要になる(立入管理が弱いと事故リスクが上がる)

チェックリスト(手配前に5分で確認)

- ✅ 目的:何を、どこへ、どの精度で据えるか(“置く”の定義=仮置きか本設かも整理)

- ✅ 重量:実重量の根拠(図面・仕様・実測)(付属品込みの最大で揃える)

- ✅ 半径:据付位置と荷位置から距離を確定(置ける位置を先に決める)

- ✅ スペース:進入路・設置・旋回の条件を言語化(最狭部・最干渉部を押さえる)

- ✅ 免許/資格:運転と操作を分けて社内体制を確認(玉掛け・合図も含めて役割分担)

| 比較軸 | トラッククレーン車(総称) | ユニック車(代表的な一種) |

|---|---|---|

| 用途の整理 | クレーン装置搭載トラック全体を含むため、前提条件の整理が必要(装置や支持方式の差がある) | クレーン付きトラックとして想起されやすく、現場で通じやすい(ただし仕様差は確認が必要) |

| 段取りのしやすさ | 呼称だけでは能力が読めないため、重量・半径・設置条件の提示が必須(条件が揃うと手配は速い) | 能力確認の手順は同じで、定格荷重・作業半径の確認が中心になる(アウトリガー展開前提を明確にする) |

| 現場適合 | 現場スペース・進入路・設置条件で作業可否が決まる(特に設置余地の影響が大きい) | 現場適合は同様に重要で、アウトリガー展開の成立が鍵になる(敷板・養生の想定も含める) |

| 必要確認事項 | 吊り荷重量・作業半径・設置/進入条件・免許/資格(役割分担も含める) | 吊り荷重量・作業半径・設置/進入条件・免許/資格(仕様差の確認も含める) |

失敗例→回避策(最低3本)

- ⚠️ 失敗例:重量を概算で進め、当日に吊れない → 回避策:実重量の根拠(図面・仕様・実測)を用意し、付属品込みの最大重量で余裕を見込む(「本体だけ」になっていないかをチェックする)

- ⚠️ 失敗例:作業半径が曖昧で能力不足 → 回避策:据付位置と荷位置を確定し、半径を数値で提示する(トラックを置ける位置から逆算し、障害物回避で半径が増えないかも確認する)

- ⚠️ 失敗例:設置スペース不足でアウトリガーが展開できない → 回避策:進入路・設置・旋回を分解し、現地寸法で確認する(敷板・養生の置き場も含めて“展開できるか”を見る)

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論は「費用は車両サイズと現場条件で大きく変わるため、条件を揃えて比較する」ことが重要となる。理由は、稼働時間だけでなく、作業難度・設置条件・人員手配で負担が変わるため。特に“条件が曖昧な見積もり”は、当日の追加手配や時間延長につながりやすく、結果的に高くなることがあるため、最初に条件を揃えることが費用面でも有利になりやすい。

費用が変わる要因(整理)

- 🔍 車両サイズ:吊り能力・車格が上がるほど費用が増えやすい(必要能力が上がるほど選択肢が絞られやすい)

- 🔍 稼働時間:作業時間と待機時間の扱いで差が出やすい(段取りが詰まると待機が発生しやすい)

- 🔍 作業難度:障害物回避・据付精度・合図体制の負担が影響する(誘導者増員が必要になる場合がある)

- 🔍 現場条件:進入路・地盤・設置制約で段取りが増える(敷板・養生・誘導が増える)

- 🔍 人員手配:誘導者・玉掛け・安全管理の体制で変わる(誰が担当するかで外注範囲が変わる)

判断の目安(保有 vs レンタル/外注)

結論は「頻度・人材・保管」の3点で決めるとブレにくい。理由は、車両コストだけでなく運用コストが積み上がるため。さらに、現場条件が毎回変わるなら“適合車両を都度選べる”点で外注が安全側になる場合もある。

- ✅ 頻度:稼働日数が少ない場合は外注寄りで検討しやすい(繁忙期だけ増える場合も外注が合わせやすい)

- ✅ 人材:運転と操作の体制が社内で回るか確認する(欠員時の代替があるかを見る)

- ✅ 保管:置き場と点検運用の負担を見込む(点検・整備の外注費も含めて考える)

見積もり・手配で伝えるべき情報(テンプレ)

- ✅ 吊り荷重量(根拠付き)(付属品・治具込みの最大)

- ✅ 作業半径(据付位置と荷位置から確定)(置ける位置から逆算)

- ✅ 設置条件(地盤・傾斜・養生・設置スペース)(敷板・養生の想定も含める)

- ✅ 作業時間目安(開始〜終了、待機の可能性)(段取りの前提条件も添える)

- ✅ 現場住所と搬入条件(進入路の幅・高さ・曲がり角)(最狭部・最干渉部を明示する)

安全・法規・資格の注意(確認手順を中心に)

結論は「安全と法規は断定ではなく、確認手順で担保する」ことが現場運用として安全となる。理由は、車両条件と作業条件で要件が変わる可能性があり、一般論の断言が事故・違反につながるため。現場で起きやすい誤認は「運転免許がある=クレーン作業ができる」「小型だから資格が不要」といった短絡で、必ず“車両条件”と“作業条件”を分けて確認する。

安全の基本(現場での優先順位)

- ✅ 設置:アウトリガーの支持条件(地盤・養生)を確保する(必要に応じて敷板・養生を準備する)

- ✅ 合図:誘導者の配置と合図方法を統一する(合図系統を一本化し、曖昧な指示をなくす)

- ✅ 立入管理:作業範囲を区画し、第三者を近づけない(作業線の内外を明確にする)

- ✅ 周辺確認:電線・障害物・上空クリアランスを確保する(上空の干渉は“見たつもり”が起きやすい)

免許・資格は「運転」と「操作」を分けて確認する

- ✅ 運転:車両総重量などの車両条件で必要免許が変わる可能性がある(同じ2t/3t表記でも条件が揺れる場合がある)

- ✅ 操作:クレーン作業は作業条件で必要資格が変わる可能性がある(吊り荷・作業内容で確認観点が変わる)

- 📌 現場では「運転できる=操作できる」にならないため、役割を分けて確認する(玉掛け・合図の担当も含めて整理する)

確認手順(確認先を固定)

- ✅ 車検証・仕様表で車両条件(重量・寸法・装置仕様)を確認する(「何トンか」ではなく、実際の数値と装置仕様を見る)

- ✅ 現場条件(重量・半径・設置)を数値で整理する(置ける位置・展開余地・上空干渉まで含める)

- ✅ 社内規程・安全担当で運用ルールと体制を確認する(誰が操作し、誰が合図し、誰が立入管理するかを決める)

- ✅ 不明点は公式情報で要件を確認し、必要に応じて専門講習・有資格者へ委ねる。免許や資格の混同を減らしたい場合は、ユニック車とクレーン車の違い(用途・免許・構造の違い)で「運転」と「操作」の確認観点を先に整理すると判断が揺れにくい(当日の人員配置も固めやすい)。

FAQ

トラッククレーン車とユニック車は同じですか?

同じ扱いではなく、総称と一種の関係として整理する。車両選定は名称ではなく、吊り荷重量・作業半径・設置条件で判断する。次に確認すべきポイントは、荷の実重量の根拠と、トラックを置ける位置からの作業半径をセットで揃えること。

「クレーン車」との違いは?

「クレーン車」は現場で広く使われる呼称で、指す範囲が揺れる場合がある。本ページは混乱を避けるため「クレーン装置を搭載したトラック」をトラッククレーン車として整理し、判断軸を固定する。次に確認すべきポイントは、呼称ではなく「装置仕様(支持方式)」「重量・半径」「設置余地」を見積もり時点で伝えられる状態にすること。

どのトン数を選べばいい?

トン数は結論ではなく結果として決まる。吊り荷重量・作業半径・現場スペースを先に確定し、必要な吊り能力と車両条件を揃えて選定する。次に確認すべきポイントは、2t/3tといった呼び分けより先に、アウトリガーを展開できる余地と、荷台条件(積み方・動線)を現場写真や寸法メモで固めること。

資格がないと使えませんか?

条件で変わるため断定は避ける。運転免許とクレーン操作資格を分け、車検証・仕様表・社内規程で確認手順を踏むことが安全となる。次に確認すべきポイントは、当日の役割分担(運転/操作/玉掛け/合図)を決め、誰が不足しているかを先に洗い出すこと。

現場が狭いと使えませんか?

「狭い」は進入路・設置・旋回で意味が変わる。進入できても設置スペースが足りない場合は作業が成立しないため、分解して条件を確認する。次に確認すべきポイントは、最狭部・最干渉部(電線や庇など)と、アウトリガー展開に必要な余地を現地寸法で押さえること。

まとめ & CTA

結論は「トラッククレーン車は総称、ユニック車は一種」であり、使い分けは作業適合で決める。理由は、吊り荷重量・作業半径・設置条件が作業可否を決めるため。呼称で迷ったときほど、重量・半径・設置の3点を“根拠付き”で揃えることが、最短で安全な手配につながる。

要点(3つ)

- ✅ 名称より、吊り荷重量と作業半径で一次判断を行う(吊れるか/届くかを分けて考える)

- ✅ 進入路・設置・旋回を分解し、現場スペースで二次判断を行う(“入れるが置けない”を防ぐ)

- ✅ 免許・資格は運転と操作を分け、確認手順で担保する(役割分担まで固める)

🧭 次に取る行動(CTA)

手配前チェックリスト(重量・作業半径・設置/進入条件・免許/資格)を埋め、見積もり/手配に必要な情報を揃える。特に、重量は根拠付き、半径は置ける位置から逆算、設置はアウトリガー展開の可否まで言語化すると、手配ミスが減りやすい。

コメント