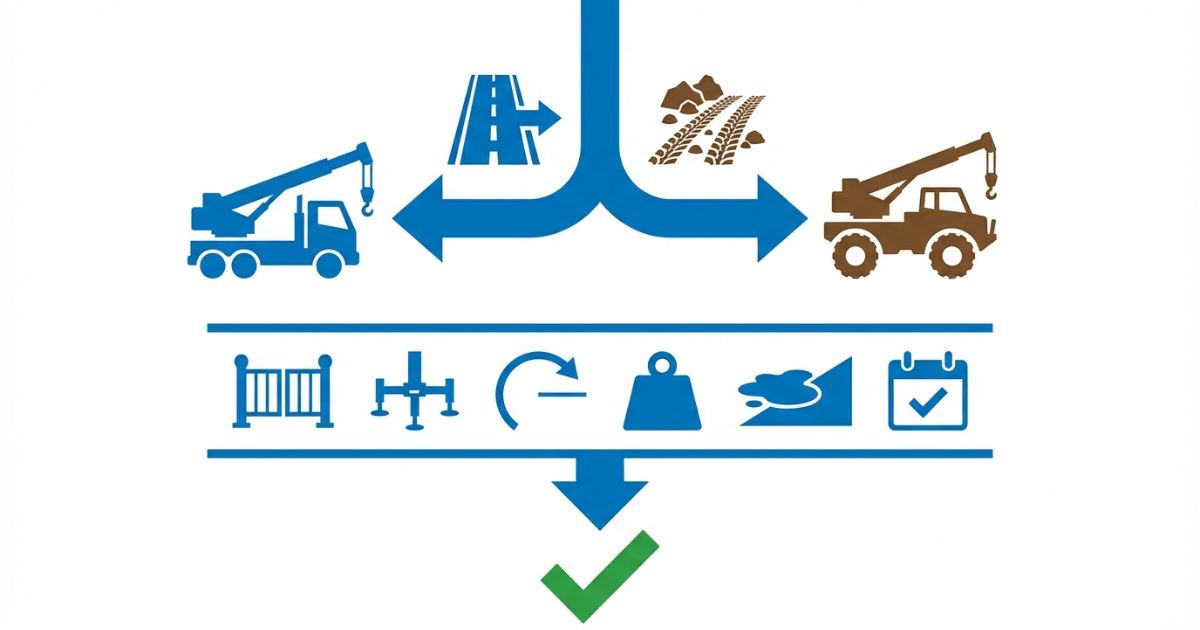

現場の段取り前に「トラッククレーンで足りるのか」「ラフテレーンクレーンが必要か」で迷う場面は多い。選定を間違えると、当日に設置できない・作業半径が足りない・追加手配が発生してコストと工期が崩れる。

結論:公道移動・汎用作業ならトラッククレーン、不整地・現場対応力ならラフテレーンクレーン。

この記事はカタログ性能の暗記ではなく、「現場でできる/できない」と「段取りで詰まるポイント」を、移動方法・現場条件の判断軸で整理する。

- ✅ 自社の現場条件(路面・進入・設置・作業半径・吊り荷・移動)から、どちらを選ぶべきか判定できる

- ✅ 事前に確認すべき項目を、チェックリストと失敗例→回避策で把握できる

移動方法と据付条件の「どこがボトルネックになりやすいか」を別タイプのクレーンと照合して整理したい場合は、トラッククレーンとクローラークレーンの違いを用途別に確認すると、現場条件の読み違いを減らしやすい。

著者:ユニック車ガイド編集部(現場判断に役立つ比較を最優先し、安全・法規・作業可否は条件付きで確認手順まで示す中立スタンス)

監修について:本記事はYMYL領域ではないが、安全・法規・資格に関わる部分は断定を避け、性能表・作業計画・現場責任者の手順で最終確認できる形で整理する。

まず結論|この2択は「現場条件と移動方法」で決める

最短結論(1文)と、選定ミスが起きる典型パターン

結論:公道移動が前提ならトラッククレーン、不整地・狭所・高低差の影響が大きい現場ならラフテレーンクレーンが合う。

- ✅ 典型ミス:設置面が足りずアウトリガーが展開できない

- ✅ 典型ミス:作業半径が確保できず定格荷重の範囲に入らない

- ⚠️ 典型ミス:不整地で安定が取れず安全確保が難しい

「用途が似て見える」からこそ、先に判断軸を固定する

トラッククレーンとラフテレーンクレーンは、どちらも揚重作業を行う点で用途が重なる。しかし、実務で差が出るポイントは「現場での成立条件」にある。

- 🔍 判断軸の最優先:現場条件と移動方法への適合性

- 🔍 次点:作業内容と必要な揚重能力(作業半径と定格荷重の関係)

- 🔍 次点:導入・レンタルコストの現実性と段取りのしやすさ

この記事の前提(どこまで言い切れるか/条件付きの範囲)

「どちらが上」という断定は行わない。現場条件(進入・路面・設置面・作業半径・吊り荷条件)と、運用条件(移動・手配・工期)で向き不向きが変わるためである。

- ✅ 本記事のゴール:条件を整理し、選定の根拠を自分で説明できる状態にする

- ⚠️ 最終判断:性能表・作業計画・現場責任者の手順で固める(条件で変わる)

トラッククレーン/ラフテレーンクレーンの違いを1枚で整理(比較表)

比較表(現場条件・移動・取り回し・設置・運用の観点)

| 比較観点 | トラッククレーン | ラフテレーンクレーン |

|---|---|---|

| 公道移動 | 現場間移動を前提にしやすい(条件は運用・地域ルールで確認) | 公道移動の扱いは条件が絡むため、手配形態で確認が必要 |

| 現場内の機動力 | 現場条件次第で制約が出やすい | 現場対応力を優先しやすい(不整地・狭所で差が出る) |

| 不整地・傾斜への適性 | 整地・舗装の前提で考えやすい | 不整地・傾斜の影響を受ける現場で検討されやすい |

| 設置条件(アウトリガー/据付) | 設置面・展開スペースの確保が重要 | 設置条件は同様に重要だが、現場の成立条件を優先して検討されやすい |

| 段取りのしやすさ | 現場間移動が多いほど段取り面で利点が出やすい | 現場条件が厳しいほど段取り面で利点が出やすい |

| 費用感(相対) | 手配形態・稼働条件で変動(機械種だけで決まらない) | 手配形態・稼働条件で変動(機械種だけで決まらない) |

比較表の読み方(「強い/弱い」ではなく「向き/不向き」で読む)

比較表はスペックの優劣を決めるためではなく、現場条件と移動方法に対して「成立しやすい選択」を見つけるために使う。

- ✅ まず移動方法(現場間を自走する必要があるか)を確認する

- ✅ 次に現場条件(不整地・狭所・高低差の影響)を確認する

- ✅ 最後に作業半径と吊り荷条件を整理し、性能表で成立条件を確認する

判断軸①|移動方法(公道移動が必要か)で決める

現場が点在する工事:移動コストと段取りの現実

結論:現場が点在し、現場間移動が多い工事は、移動と段取りが成立しやすい手配を優先する。

理由:移動に手間がかかると、稼働時間が減り、待機や追加手配が発生しやすい。

補足:公道移動の可否は機械種だけで一律には決まらず、運用形態や地域ルールが絡むため、手配先で条件を確認する必要がある。

- ✅ 現場間移動が多い:移動と段取りのロスを最小化する

- ✅ 1日で複数箇所を回る:手配形態と移動手段の確認を先に行う

現場が1か所に固定:現場適性を優先できる

結論:現場が1か所に固定される工事は、現場条件への適合を最優先にできる。

理由:移動の制約が小さく、設置面・路面・作業半径などの成立条件に合わせて選びやすい。

具体:造成地や未舗装の敷地、傾斜が絡む現場は、現場対応力を重視して検討する価値が出る。

- ✅ 移動より現場成立:不整地・狭所・高低差の影響を優先して判断する

- ✅ 段取りの確実性:設置面とアウトリガー展開が確保できるかを先に確認する

注意:現場内移動(敷地内の取り回し)が必要なケース

結論:敷地内で複数箇所を移動しながら揚重する場合は、現場内の機動力と設置条件の両方を確認する。

理由:現場内移動が多いと、設置位置が変わるたびに作業半径・アウトリガー展開条件が変動する。

- ⚠️ 取り回し優先で選ぶと、設置面が足りず作業できないリスクが残る

- ✅ 移動ルートと設置位置を先に決め、作業半径を成立させる

判断軸②|現場条件(舗装・不整地・狭所・高低差)で決める

舗装・整地された現場で起きやすい「過剰手配」

結論:舗装・整地された現場は、現場条件がシンプルな分、必要条件を満たす範囲で過剰手配を避けやすい。

理由:路面の安定が確保できると、設置面と作業半径の条件整理に集中できる。

- ✅ 先に決める:設置位置と作業半径(吊り荷位置との距離)

- ✅ 先に確認する:アウトリガー展開スペースと据付面の強度

不整地・傾斜・ぬかるみで起きやすい「不足手配」

結論:不整地・傾斜・ぬかるみが絡む現場は、現場対応力を優先して検討しないと作業が成立しにくい。

理由:路面状態が悪いと、据付の安定確保が難しくなり、作業計画そのものが崩れやすい。

具体:敷板・養生・進入路の補強など、事前準備を含めて手配先と相談する必要がある。

- ⚠️ 不整地は「機械種で解決」ではなく、据付計画と安全管理がセット

- ✅ 路面と進入路の写真・寸法を揃え、手配先に先出しする

狭所・進入路・設置スペースで詰まるポイント

結論:狭所は「吊れる」以前に「進入できる」「設置できる」の成立条件を固める必要がある。

理由:進入経路が確保できない、据付面が取れない、アウトリガーが展開できないと揚重作業が始まらない。

- ✅ 進入経路:幅・曲がり・高さ(電線/枝/ゲート)を確認する

- ✅ 据付面:水平確保と強度、沈下リスクを確認する

- ✅ アウトリガー:展開スペースと養生(敷板)を計画する

- ✅ 作業半径:荷の位置とクレーン位置を先に固定する

高低差(法面・段差・造成地)での注意点(条件付き)

結論:高低差がある現場は、据付の安定と作業半径の変化を織り込んで検討する必要がある。

理由:段差や法面は、設置位置の選択肢を狭め、作業半径と吊り荷条件の成立を難しくする。

- ✅ 段差がある:設置面の水平確保と養生計画を優先する

- ✅ 法面がある:安全管理と立入管理を作業計画に含める

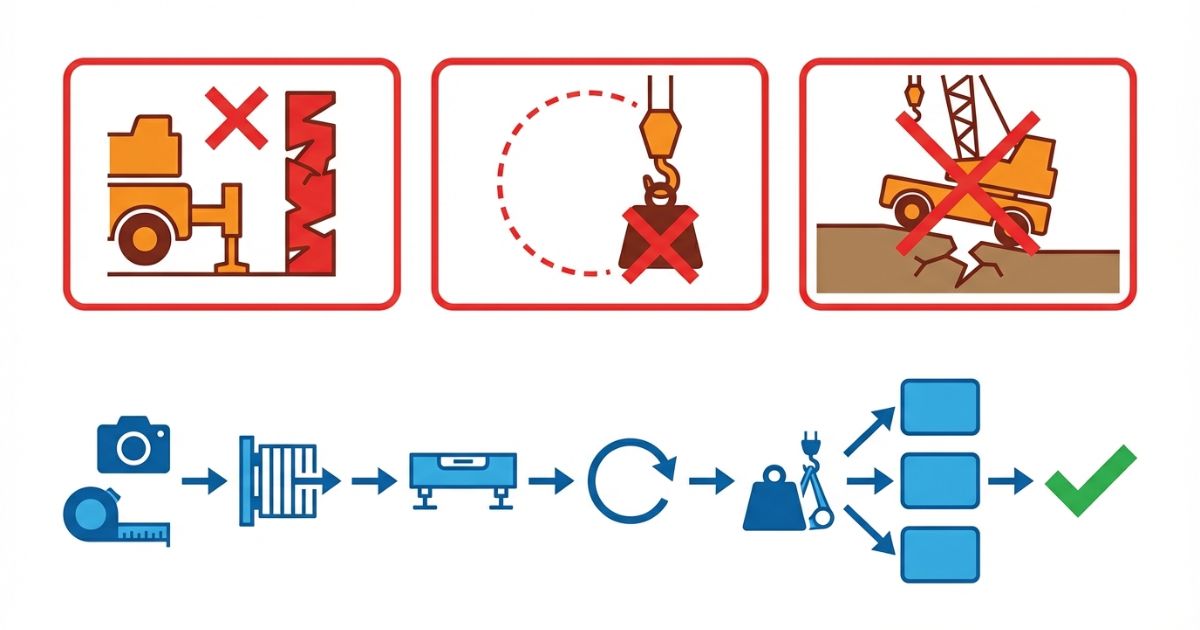

できること/できないこと(誤解つぶし)

両者で「できそうに見えてできない」代表例

結論:設置面・作業半径・吊り荷条件が成立しない場合、どちらの機械でも揚重作業はできない。

理由:アウトリガー展開・据付の安定・定格荷重の範囲は、クレーン装置の安全条件として外せない。

- ⚠️ 設置面が足りない:アウトリガーが展開できない

- ⚠️ 作業半径が取れない:定格荷重の範囲に入らない

- ⚠️ 吊り荷条件が合わない:形状・重心・玉掛け条件で成立しない

両者で「想像よりできる」代表例(ただし条件付き)

結論:現場条件が整理できれば、汎用的な揚重は成立する場面がある。

理由:作業半径と吊り荷条件が整うと、性能表の範囲内で安全に計画できる。

- ✅ 舗装・整地で設置面が確保できる:汎用揚重が成立しやすい

- ✅ 進入路と設置位置が確定できる:段取りが組みやすい

確認手順(現場で見る順番)

結論:現場確認は「路面と進入 → 設置面 → 作業半径 → 吊り荷条件 → 段取り」の順で行う。

- ✅ 路面と進入:未舗装・傾斜・ぬかるみ、進入経路の幅と高さを確認する

- ✅ 設置面:水平・強度・沈下リスク、アウトリガー展開スペースを確認する

- ✅ 作業半径:荷の位置とクレーン位置の距離を固定する

- ✅ 吊り荷条件:重量・形状・重心・玉掛け方法の条件を整理する

- ✅ 段取り:誘導員・合図・立入管理の計画を作業計画に含める

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

現場条件別チェックリスト(Yes/Noで判定)

結論:迷いはチェック項目に分解すると解消しやすい。

理由:移動方法と現場条件を先に決めると、候補が自然に絞れる。

- ✅ 公道を自走して現場間を移動する必要があるか

- ✅ 現場が不整地・傾斜・ぬかるみなどの影響を受けるか

- ✅ 設置面とアウトリガー展開が確保できるか

- ✅ 作業半径が確保できるか(荷位置と設置位置の距離)

- ✅ 吊り荷の条件(形状・重心・安全率)が厳しいか

- ✅ 現場内走行や取り回しが多いか

早見表(この条件ならこちら)

| 現場条件の例 | 優先して考える方向 | 理由(段取り観点) |

|---|---|---|

| 現場間の移動が多い | トラッククレーン寄り | 移動と段取りのロスを抑えやすい |

| 造成地・未舗装の敷地 | ラフテレーンクレーン寄り | 現場条件が厳しいほど成立しやすさが重要 |

| 狭い市街地の敷地 | 現場条件の整理が先 | 進入・設置・作業半径が成立しないと作業不可 |

| 宅地内の小規模揚重 | トラッククレーン寄り(条件付き) | 設置面と作業半径が成立するかが先 |

失敗例→回避策(段取りで詰まる順)

- ⚠️ 設置面が取れず作業不可 → ✅ 事前に設置面とアウトリガー展開スペースを確認する

- ⚠️ 作業半径が足りず吊れない → ✅ 荷位置とクレーン位置を図で確定し、性能表の範囲で成立を確認する

- ⚠️ 不整地で安定せず危険 → ✅ 路面条件と養生・敷板の計画を手配先と相談する

- ⚠️ 追加手配で工期遅延 → ✅ 外注一式・機種変更・工程変更の代替案を先に持つ

現場での簡易メモ(写真・図面・測定の取り方)

結論:手配前の情報が揃うほど、当日の失敗が減る。

- ✅ 進入路:幅・曲がり・高さを写真とメモで残す

- ✅ 設置面:水平が取れる範囲とアウトリガー展開の余白を記録する

- ✅ 作業半径:荷位置と設置位置の距離を数値で残す

- ✅ 吊り荷:重量・形状・重心の偏りをメモする

トラッククレーン寄りで検討が進んだ場合は、現場条件の整理で迷いやすいポイントを先に潰すために、トラッククレーンが向いている現場の適正判断を確認すると、手配前の情報の揃え方が具体化しやすい。

費用感|レンタル/購入/外注の考え方(条件提示で安全に)

費用は「機械種」だけで決まらない(条件の整理)

結論:費用は機械種だけで一律に決まらず、稼働条件と手配形態で変動する。

理由:工期・稼働時間・運搬・オペ有無・現場条件が揃わないと、費用の見通しが立たない。

- ✅ 工期:何日・何時間使うか

- ✅ 手配形態:オペ付きか、作業一式か

- ✅ 現場条件:不整地・狭所・進入制約があるか

レンタルが向くケース(スポット工事・不確実性が高い)

結論:スポット工事や現場条件が読みにくい案件は、レンタルで最適化しやすい。

理由:現場条件に合わせて機種を調整でき、過剰投資を避けられる。

- ✅ 年に数回の揚重:購入よりレンタルの方が合理的になりやすい

- ✅ 現場条件がバラバラ:案件ごとに選べる

購入が向くケース(稼働頻度・現場パターンが固定)

結論:稼働頻度が高く、現場パターンが固定される場合は購入検討の価値が出る。

理由:段取りと運用が標準化できると、手配コストと待機ロスを減らしやすい。

- ✅ 同じタイプの現場が多い:必要条件を満たす機種が固定される

- ✅ 社内で運用が回る:点検・保守・段取りが標準化できる

外注(クレーン作業一式)が向くケース(安全・段取り重視)

結論:安全管理と段取りを重視する案件は、クレーン作業一式の外注が合理的な場面がある。

理由:機種選定だけでなく、作業計画・誘導・立入管理まで含めて成立させやすい。

- ✅ 現場条件が厳しい:据付計画と安全管理が難しい

- ✅ 工期がタイト:段取りの失敗が致命的

見積もり前に揃える情報チェックリスト

- ✅ 現場住所(搬入路の確認に必須)

- ✅ 進入路(幅・曲がり・高さ)

- ✅ 設置面(水平・強度・沈下リスク)

- ✅ 作業半径(荷位置と設置位置の距離)

- ✅ 吊り荷(重量・形状・作業内容)

- ✅ 作業時間帯(近隣・通行制約の確認)

安全・法規・資格の注意(確認手順として提示)

危険な断定を避けるための前提(現場・機種で条件が変わる)

結論:安全・法規・資格は、機械種だけで一律に言い切れず、機種区分・吊上げ荷重・現場ルールで条件が変わる。

理由:作業可否は性能表(作業半径と定格荷重)だけでなく、据付計画・作業計画・立入管理を含めて成立する。

- ✅ 最終確認の軸:性能表・作業計画・現場責任者の手順

- ⚠️ 条件が揃わない場合:作業を成立させる代替案(外注一式・工程変更)を検討する

資格・作業計画で確認すべき項目(一般論→確認先)

結論:運転・操作に関わる資格の要否は、機種の区分・吊上げ荷重・現場ルールで確認する必要がある。

具体:手配先に「機種区分」「吊り荷の最大重量」「作業内容」「現場条件」を伝え、必要な資格・手順を確認する。

- ✅ 伝える情報:吊り荷重量・作業半径・設置面・進入路

- ✅ 確認する項目:オペ配置・誘導員・合図・立入管理の方法

作業可否の最終判断は「性能表・作業計画・現場責任者の手順」で固める

結論:作業半径と定格荷重の範囲に入っていても、据付と安全管理が成立しない場合は作業できない。

理由:クレーン装置は安定確保が前提であり、設置面・アウトリガー・立入管理が崩れると危険が増す。

- ✅ 性能表:作業半径ごとの定格荷重を確認する

- ✅ 作業計画:据付位置・吊り荷ルート・合図を決める

- ✅ 現場責任者:当日の判断基準と中止基準を共有する

当日の安全確認の流れ(KY→誘導→合図→立入管理)

- ✅ KY:路面・風・進入・周辺障害物を確認する

- ✅ 誘導:進入と設置の誘導を明確化する

- ✅ 合図:合図者と合図方法を統一する

- ✅ 立入管理:作業範囲を区切り、第三者を入れない

FAQ(よくある質問)

トラッククレーンとラフテレーンクレーン、結局どっちが多用途?

結論:多用途は「現場条件がどこまで広いか」で変わるため、一律に決めない方が安全である。

移動が多い現場で成立しやすい手配と、不整地・狭所で成立しやすい手配は異なるため、移動方法と現場条件で判断する。

公道を走れるのはどっち?(条件付きでの考え方)

結論:公道走行は機械種だけで断定できず、手配形態・運用条件で確認が必要である。

公道移動が必要な場合は、手配先に移動方法(自走/運搬)を確認し、工程に組み込む。

不整地だと必ずラフテレーンクレーン?

結論:不整地でも、据付計画と養生で成立する場合があるため、条件整理が先である。

路面状況・設置面の確保・敷板計画の有無で成立条件が変わるため、写真と寸法を揃えて手配先と相談する。

狭い現場はどちらが有利?

結論:狭所は「進入できる」「設置できる」が最優先であり、機械種だけで有利不利は決まらない。

進入路・据付面・アウトリガー展開・作業半径を先に確定し、成立する手配を選ぶ。

レンタル依頼時に最低限伝えるべき情報は?

結論:現場条件と作業成立条件を伝えるほど、当日の失敗が減る。

- ✅ 現場住所と進入路(幅・曲がり・高さ)

- ✅ 設置面(水平・強度・沈下リスク)

- ✅ 作業半径(荷位置と設置位置の距離)

- ✅ 吊り荷(重量・形状・作業内容)

選定で一番多い失敗は?

結論:設置面と作業半径を固めずに手配し、当日「設置できない/吊れない」になる失敗が多い。

進入→設置面→作業半径→吊り荷条件の順で確認し、性能表と作業計画で成立を確認する。

まとめ & CTA(要点→次の行動)

要点:判断軸は「移動方法」と「現場条件」。迷いはチェックリストで分解し、設置面・作業半径・吊り荷条件を先に固める。

- ✅ 公道移動が必要なら、移動方法を先に確認して工程に組み込む

- ✅ 不整地・狭所・高低差があるなら、据付計画と安全管理を含めて成立条件を整理する

- ✅ 作業半径と定格荷重の関係は、性能表と作業計画で最終確認する

🧭 次の行動:現場条件(進入路・設置面・作業半径・吊り荷条件)をチェックリストで整理し、必要情報を揃えてレンタル/外注へ相談する。

コメント