点検時期が近い、車検前で焦る、現場で「点検は大丈夫か」と聞かれて不安になる状況は珍しくありません。トラッククレーンは吊り具・油圧・アウトリガーなど、異常があると事故や作業停止に直結する部位が多く、点検の抜け漏れが起きやすい設備です。

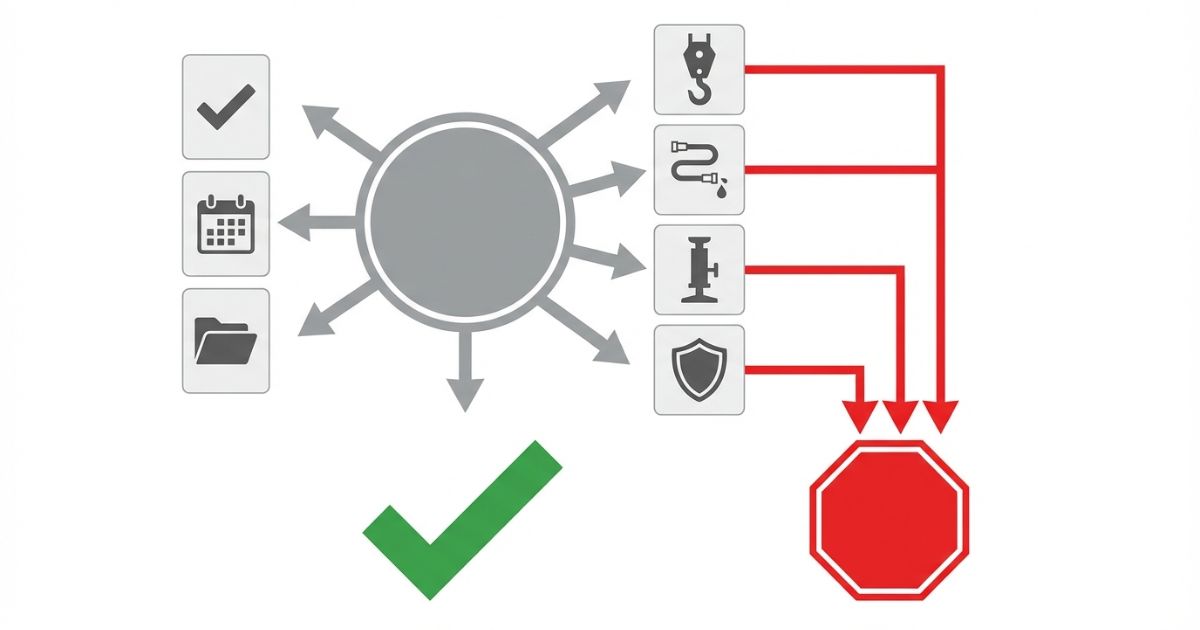

トラッククレーンは法定点検と日常点検が必要で、異常があれば使用不可。この結論を起点に、この記事では「点検項目の説明」だけで終わらせず、作業してよい/してはいけないを判断できる基準を整理します。

この記事を読むと、次の判断ができるようになります。

- ✅ 何を(点検項目)いつ(頻度)誰が(担当)どこまで(基準)やればよいか

- ✅ 異常が出たときに「止める」「外注する」「再点検する」を迷わない

- ✅ 記録の残し方と、現場・車検前の指摘を減らす運用の作り方

日常点検の最低限の確認項目を現場用に固定したい場合は、トラッククレーンの日常点検チェックリストを基準として手順を揃えると、担当者が変わっても抜け漏れを減らしやすくなります。

著者:ユニック車ガイド編集部(現場の実務判断に寄せつつ、安全最優先・法令遵守を前提に編集)

監修条件(重要):法令・基準・点検周期は車種・装置・運用ルールで差が出ます。記事内の整理は「考え方と判断手順」を目的とし、最終確認はメーカー取扱説明書・点検基準・事業者の安全管理規程に合わせてください。

なぜ「トラッククレーン点検」で迷うのか(課題の全体像)

結論:迷いの原因は「点検の種類が混同されること」と「作業可否の線引きが曖昧なこと」です。

理由:日常点検・定期点検・法定点検は目的と担当が違うのに、現場では「点検した」と一括りになりやすく、抜け漏れが発生します。

補足:特にトラッククレーン(ユニック車想定)は、吊り具(ワイヤー・フック)や油圧系、アウトリガーなど、安全に直結する部位が複数あります。目視だけで済ませると、異常サインを取り逃しやすい構造です。

具体:よくある状況は次の通りです。

- ✅ 車検前・更新時期が近く、何を揃えればよいか分からない

- ✅ 元請けや現場監査で、点検記録の提示を求められて困る

- ✅ 日常点検と法定点検の違いが曖昧で「やったつもり」になる

この記事で扱う範囲:トラッククレーン(ユニック車想定)の「日常点検/法定点検/定期点検」の考え方、現場で最低限押さえる点検ポイント、作業可否の判断基準、記録の残し方を整理します。

この記事で扱わない範囲:メーカー・型式ごとの数値断定、分解整備の具体手順、調整作業の細部は扱いません。取扱説明書・整備書の範囲で確認してください。

結論と判断軸(最初に迷いを止める)

結論:点検は種類別に実施し、安全部位に異常がある場合は作業しない判断が基本です。点検結果は記録として残し、法令遵守と安全運用につなげます。

理由:吊り荷・作業半径・定格荷重の条件が揃っていても、装置側の異常があれば事故リスクが上がり、作業を続ける根拠がなくなります。

補足:判断を迷わせないために、判断軸を固定します。

判断軸(Decision Axis)

- ✅ 主要軸:安全に使用できる状態かどうか

- ✅ 補助軸:法定点検・記録義務を満たしているか

- ✅ 補助軸:現場で自己点検として対応可能か(再現性のある確認か)

具体(作業してよい/だめの線引き):

- ✅ 吊り具(ワイヤー・フック)/安全装置/油圧/アウトリガーに異常がある場合:原則「作業中止」→原因切り分け→整備・外注相談

- ✅ 表示が見えにくい、汚れが付着している場合:清掃・再確認は可能。ただし異常の可能性が残る場合は作業中止

- ⚠️ 「異常かどうか判断できない」状態:判断保留ではなく作業中止を優先し、基準に沿って確認する

点検の種類を整理(法定点検・日常点検・定期点検)

結論:日常点検は使用前の安全確認、定期点検は計画的な劣化確認、法定点検は基準に沿った実施と記録管理の軸です。

理由:目的と担当が違うため、同じ「点検」でも必要な深さが異なります。混同すると、重要な確認が抜けます。

補足:頻度や詳細な項目は装置や運用で差が出ます。ここでは「違いが分かり、運用に落ちる整理」を優先します。

| 区分 | 主な目的 | 担当イメージ | 記録 |

|---|---|---|---|

| 日常点検 | 使用前に危険兆候を拾う | 運転者(現場で実施) | 簡易でも残すと強い |

| 定期点検 | 消耗・劣化を前提に確認 | 計画担当/整備側を含む | 点検票で管理しやすい |

| 法定点検 | 基準に沿って実施し遵守を担保 | 事業者の管理体制で実施 | 保存・提示の前提になる |

混同しやすいポイント:

- ✅ 目視だけで終える(動作確認なし)

- ✅ 記録が残らず、後から説明できない

- ✅ 誰が担当か決まっていない(責任が宙に浮く)

現場で最低限おさえる点検項目(具体)

結論:現場の最小セットは「吊り具」「油圧」「アウトリガー」「安全装置・操作系」「記録」です。

理由:どれも作業可否に直結し、異常がある場合は「作業中止」判断に繋がります。

補足:詳細基準はメーカー基準で確認します。ここでは“異常に気づくための入口”を作ります。

現場の最小チェック(まずここ)

- ✅ 吊り具(ワイヤー・フック):損傷・変形・摩耗の兆候

- ✅ 油圧系:漏れ・にじみ・作動の遅れ・不自然な動き

- ✅ アウトリガー:設置状態・沈み込み・作動不良・固定の不安

- ✅ 安全装置・操作系:警報・停止・表示の異常/違和感

- ✅ 点検記録:日付・担当・結果・是正の有無

吊り具(ワイヤー・フック)の確認ポイント

結論:吊り具は異常があると即「作業中止」に直結します。

理由:吊り荷を支える最終部位であり、劣化や変形が事故に直結します。

具体:

- ✅ 目視:素線切れの兆候、つぶれ、キンク、変形、偏摩耗の兆候

- ✅ フック:変形・開きの兆候、回転部の引っ掛かり、ラッチの不具合の兆候

- ✅ 動作:巻上げ・巻下げで引っ掛かり、異音、違和感が出る場合は作業中止

油圧系の確認ポイント

結論:油圧の異常は作動不良や暴走につながるため、疑いがあれば使用を止めます。

理由:ブームやアウトリガーの動きは油圧で制御され、漏れや圧力低下は危険要因です。

具体:

- ✅ 漏れ・にじみ:ホース・継手・シリンダ周辺の濡れ、床面の跡

- ✅ 動き:反応が遅い、一定で動かない、途中で引っ掛かる

- ✅ 音・熱:普段と違う作動音の増加、異常な発熱の兆候

アウトリガーの確認ポイント

結論:アウトリガーは安定確保の要で、設置不良・作動不良は作業禁止に近いリスクです。

理由:安定が崩れると転倒リスクが高まり、定格荷重や作業半径の条件が満たせなくなります。

具体:

- ✅ 設置:接地が不安定、沈み込み、傾きの兆候

- ✅ 作動:伸縮が左右で揃わない、途中で止まる、異音が出る

- ✅ 固定:ロックが不十分に見える、戻りが遅い兆候

安全装置・操作系(警報・停止・表示)

結論:「安全に止まる」機能に異常がある場合は、現場での継続使用は避けます。

理由:安全装置は異常時の最後の防波堤で、誤作動や無反応はリスクを増やします。

具体:

- ✅ 表示・警報:普段と違う表示、警報が出続ける、警報が出ない兆候

- ✅ 操作:レバー操作に対する反応が不安定、戻りが悪い兆候

- ⚠️ 安全装置の挙動が不明:作業中止→基準に沿って確認

点検結果の記録(最低限の残し方)

結論:点検結果は「簡易でも残す」運用が最も強い対策です。

理由:記録がないと、実施証跡がなく、説明や引き継ぎができません。

具体:最低限の枠は次の4点です。

- ✅ 日付

- ✅ 担当(運転者・管理者)

- ✅ 結果(異常なし/要注意/使用不可)

- ✅ 是正の有無(清掃・再点検・外注相談など)

比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:運用の再現性を上げるには「チェックリスト」「比較表」「失敗例→回避策」の3点セットが有効です。

理由:点検は属人化しやすく、忙しい現場ほど抜け漏れが起きます。テンプレ化が最大の事故防止策になります。

補足:点検の目的は「やったか」より「危険を潰せたか」です。吊り具・油圧・アウトリガーに違和感があるなら、まず作業を止めて原因を切り分けます。

チェックリスト(今日から使える最小セット)

- ✅ ①吊り具(ワイヤー・フック)

- ✅ ②油圧

- ✅ ③アウトリガー

- ✅ ④安全装置

- ✅ ⑤操作系

- ✅ ⑥記録

| 比較観点 | 日常点検 | 定期点検 | 法定点検 |

|---|---|---|---|

| 目的 | 使用前の危険兆候発見 | 劣化・消耗の確認 | 基準に沿った実施と遵守 |

| 担当 | 運転者 | 管理者・整備側を含む | 事業者の管理体制 |

| 記録 | 簡易でも残す | 点検票で管理 | 保存・提示に耐える形 |

| 異常時の対応 | 作業中止→切り分け | 整備・外注判断 | 是正・管理の仕組み化 |

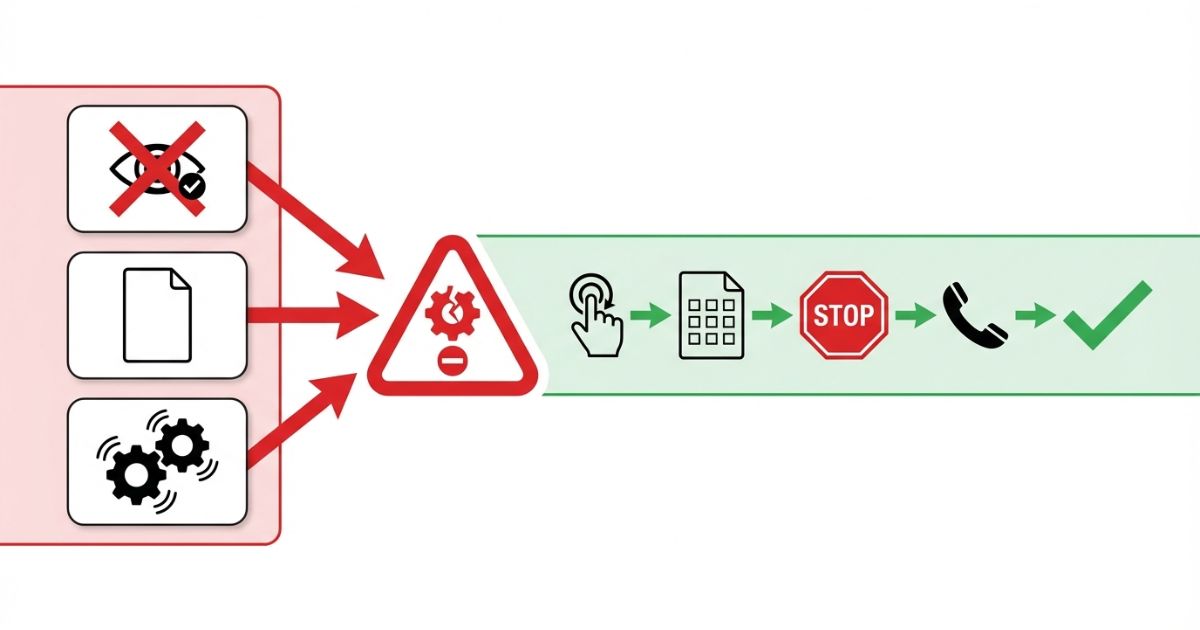

失敗例→回避策(現場で起きるパターン)

- ✅ 失敗例1:見た目OKで作業開始→途中で異音・油圧低下→作業停止

回避策:始業前に動かして確認を必ず入れる - ✅ 失敗例2:点検はしていたが記録なしで指摘

回避策:簡易でも毎回残す(写真+メモでも運用可能) - ✅ 失敗例3:異常に気づいたが「とりあえず作業」

回避策:「異常=中止」を社内ルール化し、判断軸を共有する

クイック診断(3択)

- ✅ 吊り具・油圧・アウトリガーに違和感がある:作業中止→確認・外注相談

- ✅ 見た目は問題ないが判断できない:作業中止→基準に沿って確認

- ✅ 異常がなく、記録も残せる:作業可能(ただし現場条件とメーカー基準の範囲内)

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:自社でやる範囲は日常点検と簡易確認、異常が絡む領域は外注判断が安全です。

理由:異常の切り分けは再現性が必要で、吊り具・油圧・安全装置は誤判断が事故に直結します。

補足:外注の基準を事前に決めておくと、現場で迷いません。

点検を自社でやる範囲/外注する範囲

- ✅ 自社:日常点検、清掃、簡易確認、点検記録の作成

- ✅ 外注:異常時の診断・整備、法定/定期に関わる領域(社内基準に合わせる)

外注判断の基準(迷わない条件)

- ✅ 異常が再現する(同じ症状が出る)

- ✅ 安全装置の挙動に違和感がある

- ✅ 油圧の漏れ・にじみがある

- ✅ 吊り具に損傷・変形の兆候がある

レンタル時の注意(点検の責任分界を確認)

借りる側でも始業前の確認は必要です。レンタル契約では、点検記録の有無・範囲、故障時の連絡手順、代替手段の用意を事前に確認してください。

- ✅ 点検記録の提示範囲(どこまで残っているか)

- ✅ トラブル時の連絡先と対応時間

- ✅ 代替車両・代替手段の有無

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:安全・法規に関わる領域は「確認手順」を守り、断定を避けつつ作業中止の判断を優先します。

理由:点検不備は事故・労災・法令違反に繋がり、事業者責任が問われる可能性があります。

補足:最終基準はメーカー取扱説明書・点検基準・事業者の安全管理規程に合わせます。

守るべき順番(確認手順)

- 現場の作業計画を確認(吊り荷・設置・作業半径・定格荷重の条件)

- 車両側の点検を実施(異常なしを確認)

- 必要な手続・記録を整える(点検記録、社内ルール、連絡手順)

断定しすぎないための基準の持ち方

- ✅ 点検周期や合否の基準は装置・運用で差が出る

- ✅ 最終確認はメーカー取扱説明書・点検基準・事業者の安全管理規程で行う

- ⚠️ 判断できない状態は「作業中止」を優先し、確認の手順を踏む

作業可否に直結する注意点(条件付き)

- ✅ 異常がある場合:作業中止が原則(代替手段の検討へ)

- ✅ 異常が疑われるが確証がない場合:作業中止→基準に沿って確認

- ✅ 現場条件が合わない場合(設置不良・不安定):作業条件の見直しが必要

車検や法定点検の全体像を「項目」と「頻度」で整理してから運用を固めたい場合は、【ユニック車の車検・法定点検】点検項目と頻度の基本を基準に照らすと、記録の残し方や社内の点検計画を作りやすくなります。

FAQ

日常点検と法定点検の違いは?

日常点検は使用前に運転者が安全確認する点検で、法定点検は基準に沿って実施し記録管理する点検です。目的と担当が違うため混同しない運用が必要です。

法定点検はいつ必要?

法定点検の周期は装置や運用で差が出ます。事業者の安全管理規程とメーカー点検基準に合わせ、計画的に実施してください。

点検で異常が出たら運転できる?

吊り具・油圧・アウトリガー・安全装置に異常がある場合は作業中止が原則です。安全に使用できる状態か判断できない場合も作業を止め、基準に沿って確認してください。

ワイヤーやフックはどこを見ればいい?

目視で損傷・変形・摩耗の兆候を確認し、巻上げ・巻下げで異音や引っ掛かりがある場合は作業中止に切り替えます。合否の最終基準はメーカー基準に合わせてください。

点検記録はどこまで残すべき?

最低限は日付・担当・結果・是正の有無を残します。記録は実施証跡になり、引き継ぎと指摘リスクの低減に役立ちます。保存期間や書式は社内規程と基準に合わせてください。

外注すべき判断基準は?

異常が再現する、安全装置の挙動に違和感がある、油圧漏れがある、吊り具に損傷兆候がある場合は外注相談が安全です。判断できない状態も外注判断に寄せます。

レンタル時の点検は誰の責任?

レンタルでも借りる側の始業前確認は必要です。点検記録の有無・範囲、トラブル時の連絡手順、代替手段の有無を契約前に確認してください。

まとめ & CTA(次に取る行動を明示)

結論:点検は種類別に実施し、安全部位に異常がある場合は使わない判断が基本です。記録を残す運用が、現場と車検前の不安を最も減らします。

要点(3行)

- ✅ 点検は種類別に行う(混同しない)

- ✅ 安全部位に異常があれば使わない(作業中止が原則)

- ✅ 点検結果は記録を残す(説明・引き継ぎ・指摘対策)

🧭 次の行動(CTA)

- ✅ 日常点検の最小チェックリストを社内で固定する

- ✅ 異常時は「作業中止→外注相談」を判断ルールとして運用する

コメント