現場計画で「20tを手配すべきか」「10tでは足りないか」「25tは過剰か」で迷う原因は、吊り能力を“最大吊り上げ荷重”だけで見てしまい、作業半径・設置条件・進入条件を同時に確認できていない点にあります。

結論:20tトラッククレーンは「中規模現場で過不足のない吊り能力が必要な場合」に使います。

この記事では、スペックの羅列ではなく、吊り能力×作業半径×現場条件×コストで「この現場で20tを選んでよいか」を判断できる基準と手順を整理します。

- ✅ 20tが適正な現場規模・作業の目安

- ✅ 10t/25tとの実務的な使い分け

- ✅ 「できる/できない」を条件付きで線引き

- ✅ 手配前に確認すべき条件(現場条件・安全・法規・資格)

20tが候補に入った段階で25tまで含めて「過剰か不足か」を整理したい場合は、【トラッククレーン25tとは】ラフタークレーンとの住み分けで手配条件の違いを先に確認すると、比較軸がブレにくくなります。

著者情報(ユニック車ガイド編集部)

ユニック車ガイド編集部は、現場の車両選定で迷いやすいポイントを「条件整理」と「確認手順」に落とし込み、読者が安全に判断できる形でまとめる方針で記事を制作しています。

本記事は、作業可否・安全・法規・資格について無条件に断定せず、現場条件に応じた確認手順を提示します。

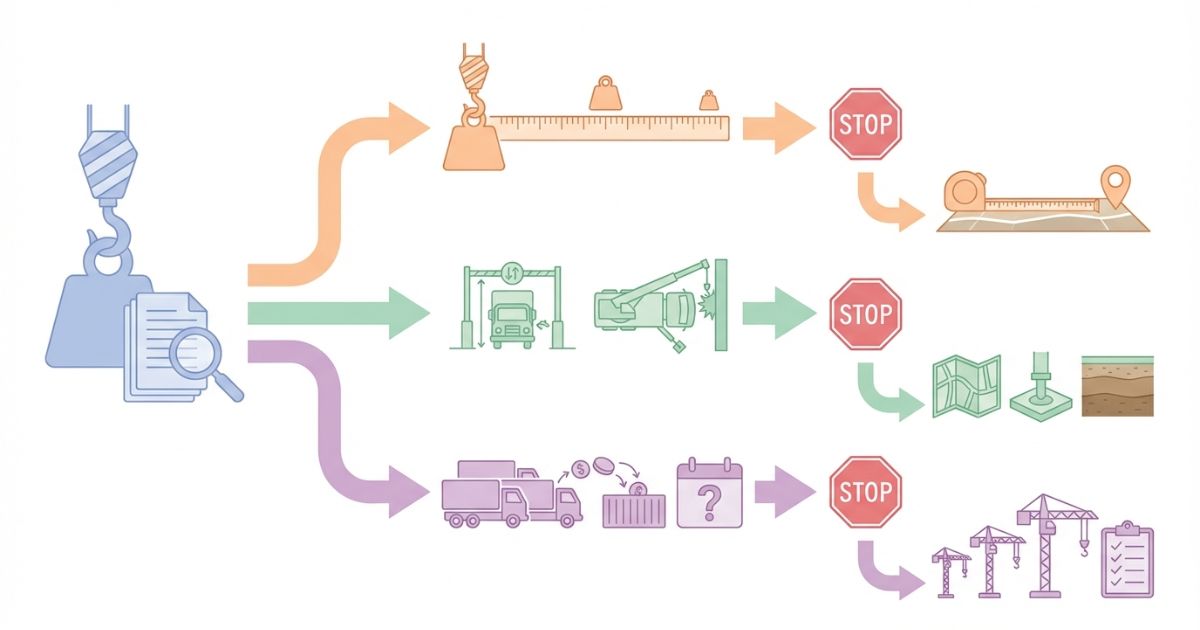

なぜ「20t」で迷うのか(課題の全体像)

結論:20tで迷う理由は、吊り能力と作業半径、現場条件を同時に見ずに、トン数だけで選定しようとする点にあります。

理由:トラッククレーンの吊り能力は、作業半径や姿勢条件などで変動するため、最大吊り上げ荷重だけでは現場に必要な条件を再現できません。

補足:進入路や設置スペースが合わないと、能力以前に「現場に入らない」「据えられない」が発生します。

具体:次の典型パターンが多いです。

- ✅ 10tで足りるか不安だが、25tは過剰コストになりそう

- ✅ 最大吊り上げ荷重だけ見てトン数を決めてしまう

- ✅ 作業半径・設置条件・進入条件の見落としがある

選定ミスで起きること(失敗の形)

- ⚠️ 能力不足で作業が止まり、段取りが崩れる

- ⚠️ 過剰手配で費用・回送・手配難易度が上がる

- ⚠️ 現場条件が合わず「入らない/据えられない」が発生する

結論:20tトラッククレーンが適正なケース(判断軸の提示)

結論:20tトラッククレーンは、中規模以上の建設・土木現場で、機動性と十分な吊り能力の両立が求められる場合に適しています。

理由:20tクラスは、10tでは不足しやすい作業条件をカバーしつつ、25t以上ほどの過剰手配を避けやすい位置付けになりやすいからです。

補足:ただし、作業半径・荷重・現場条件が合致する場合に限ります。

具体:判断は次の軸で固定します。

まずは主判断軸(Decision Axis)

- ✅ 必要な吊り能力と作業半径が20tクラスに適合するか

サブ判断軸(選定のブレを止める)

- 🔍 現場規模と作業内容

- 🔍 車両の進入条件と設置スペース

- 🔍 コストと稼働効率

- 🔍 10t/25tとの過不足比較

最短チェック(先に一次判定を出す)

「20t候補か」を先に決めるため、次の5点を固定します。固定できない項目が残る場合は、先に情報収集を優先します。

- ✅ 吊る物(重量・形状・吊り点)

- ✅ 作業半径(据え位置から荷の位置までの距離)

- ✅ 設置条件(地盤・障害物・設置スペース)

- ✅ 進入路(ルート・転回・幅員)

- ✅ 代替案(分割吊り・据え位置変更・外注一式)

20tトラッククレーンの「仕様の見方」と誤解しやすい点

結論:20tクラスの判断は、最大吊り上げ荷重ではなく「現場で必要な作業半径を満たした状態の吊り能力」で行います。

理由:吊り能力は作業半径や姿勢条件などで変動し、最大吊り上げ荷重は特定条件の上限値である場合が多いからです。

補足:現場計画では、定格荷重や作業半径の条件を揃えたうえで、仕様表や手配業者の確認で最終判断します。

具体:仕様の読み替えは次の手順にします。

最大吊り上げ荷重だけで決めない(誤解ポイント)

- ✅ 最大吊り上げ荷重は「現場条件を満たした状態の能力」とは限らない

- ✅ 作業半径を先に固定し、その条件で吊り能力を確認する

- ✅ 仕様表・手配業者への確認で最終可否を決める

作業半径・ブーム長の考え方(現場条件に翻訳する)

作業半径は「据え位置から荷の位置までの距離」です。ブーム長は「その距離を確保できる可能性」を左右します。現場で必要なのは、距離を満たした状態での定格荷重です。

- ✅ 据え位置は進入・設置スペースから先に候補を決める

- ✅ 据え位置から荷までの距離を作業半径として固定する

- ✅ 固定した作業半径で吊り能力を確認する

「できること/できないこと」を条件付きで線引き

できる:中規模現場の据付・荷吊り・資材揚重など、必要条件(荷重・半径・設置条件)が一致する作業。

できない:必要荷重や必要作業半径が範囲外になる作業、または進入路・設置スペースが確保できない現場での運用。

重要:最終可否は仕様表と手配業者の確認が必要です。本文では無条件に断定しません。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:20tの手配判断は、チェックリストで条件を固め、10t/25tと「過不足」で比較し、失敗例の回避策までセットで進めると迷いが減ります。

理由:トン数選定は能力だけでなく、現場条件・進入条件・段取り・コストが絡むため、条件が曖昧なまま比較しても結論がブレやすいからです。

補足:比較は「優劣」ではなく「必要条件に対して足りるか/余るか」で統一します。

具体:次の順で進めます。

手配前チェックリスト(必須)

- ✅ 吊る物:重量・形状・吊り点

- ✅ 距離:作業半径の見積り(据え位置から荷の位置まで)

- ✅ 現場:設置スペース/地盤状況/障害物

- ✅ 進入:ルート・転回・幅員

- ✅ 段取り:作業時間・回数・人員・安全管理

| 比較観点 | 10t | 20t | 25t |

|---|---|---|---|

| 吊り能力の余裕 | 不足が出る場合がある | 過不足のバランスを取りやすい | 余裕が大きいが過剰になりやすい |

| 作業半径の余裕 | 条件次第で厳しい | 条件が合えば対応しやすい | 余裕はあるが条件確認が必要 |

| 現場適性(進入・設置) | 入りやすい場合が多い | 現場条件の確認が重要 | 現場条件が厳しくなる場合がある |

| コスト・手配難易度 | 比較的抑えやすい | 過不足比較で最適化しやすい | 過剰手配で増えやすい |

よくある失敗例→回避策(必須)

- ⚠️ 失敗例:最大吊り上げ荷重だけで決めて作業半径で不足 → 回避策:作業半径を固定し、その条件で吊り能力を確認する

- ⚠️ 失敗例:現場に入らない/据えられない → 回避策:進入路と設置スペースを先に確定し、据え位置候補を決めてから能力確認する

- ⚠️ 失敗例:過剰手配で費用が増える → 回避策:作業回数・作業時間・代替案を含めた総コストで過不足比較する

実務フロー(発注・相談の仕方)

手配業者に渡す情報が揃うほど、見積と手配の精度が上がります。曖昧な発注を避けるため、次の情報をセットで渡します。

- ✅ 吊り物の重量・形状・吊り点

- ✅ 作業半径(据え位置から荷までの距離)

- ✅ 据え位置候補と周辺の障害物

- ✅ 進入路(ルート・幅員・転回)

- ✅ 現場写真・簡単な図(可能な範囲)

質問テンプレ(確認事項)

- ✅ この作業半径と吊り物条件で、20tクラスで対応可能か

- ✅ 据え位置候補での設置条件に問題がないか

- ✅ 進入路の条件で入場・転回が可能か

- ✅ 10t/25tの代替案と過不足の比較結果

費用感・レンタル/購入/外注の考え方(条件提示)

結論:20tクラスの費用は条件で変動するため、相場を断定するより、稼働頻度・運用体制・条件変動の大きさで「レンタル/購入/外注」を選びます。

理由:トラッククレーンのコストは、必要性能だけでなく、現場条件・回送・稼働時間・作業回数・安全管理の体制で増減するからです。

補足:運用責任をどこが持つかで、必要な体制や確認事項が変わります。

具体:向き不向きを次で整理します。

| 選択肢 | 向くケース(条件付き) | 注意点(条件提示) |

|---|---|---|

| レンタル | 稼働頻度が限定的/現場条件が毎回変わる/保管・維持が負担 | 条件が曖昧だと見積がブレるため、作業半径・進入・設置条件を先に固める |

| 購入 | 継続的な稼働/自社で運用体制がある/仕様が固定化している | 維持管理・点検・運用責任が増えるため、体制と確認手順を整える |

| 外注(作業一式) | 段取り・安全管理まで含めて最適化したい/条件の不確定要素が多い | 外注範囲(作業計画・誘導・立入管理など)を見積段階で明確化する |

安全・法規・資格の注意(確認手順として提示)

結論:安全・法規・資格に関する内容は、現場条件と運用形態で変わるため、無条件に断定せず「手配前の確認手順」として整理します。

理由:同じ20tクラスでも、作業内容・場所・運用体制により必要な確認事項が変わり、条件を外すと事故・違反・作業不可につながるからです。

補足:自社運用か外注かで、確認の主体や手順が変わります。確認手順を固定し、抜け漏れを減らします。

具体:確認項目は次の通りです。

安全面で“必ず確認する項目”

- ✅ 作業計画(据え位置・作業半径・手順)

- ✅ 立入管理(作業範囲の確保)

- ✅ 合図・連携(合図者の配置と手順)

- ✅ 周囲確認(障害物・電線・接触リスクの確認)

法規・資格は「手配前に確認する」

必要な免許・資格や法規の確認は、運用形態と作業内容で変わります。現場責任者としては、次の順で確認します。

- ✅ 自社運用か外注かを決める

- ✅ 作業内容(吊り物・作業半径・作業条件)を固定する

- ✅ 必要な確認項目を手配業者・関係先に照会する

重要条件(抜け漏れ防止の再掲)

- ✅ 最大吊り荷重・作業半径が実際の作業条件を満たしている

- ✅ 現場スペースや進入路が20tクラスの車両サイズに対応している

- ✅ 10tでは能力不足、25t以上では過剰となる作業内容である

- ✅ 法規・安全基準を満たした運用が可能である

条件を外すと「作業自体が成立しない」ケースを先に把握しておくと手配の手戻りを減らせるため、【トラッククレーンが不向きな現場】失敗事例から学ぶで不向き条件を確認してから現場条件を詰めると安全側の判断がしやすくなります。

FAQ(よくある質問)

Q:20tはどんな現場規模に向く?

A:中規模以上で、機動性と十分な吊り能力の両立が必要なケースに向きます。作業半径・荷重・現場条件が合致する場合に限ります。

Q:10tと迷う時の結論は?

A:必要な作業半径と吊り物条件で不足が出る場合は、20tを検討します。最大吊り上げ荷重だけで判断せず、作業半径条件で確認します。

Q:25tと迷う時の結論は?

A:能力の余裕・コスト・手配難易度を「過不足」で比較します。過剰手配になる場合は20tが適正になりやすいです。

Q:見積り依頼で必ず伝える情報は?

A:吊り物重量、作業半径(据え位置から荷までの距離)、設置条件、進入条件をセットで伝えます。現場写真や簡単な図があると精度が上がります。

Q:安全・法規の確認は誰がする?

A:運用形態により異なります。自社運用か外注かを決めたうえで、作業内容と条件を固定し、関係先に照会して確認手順で整理します。

まとめ & CTA(次の行動)

結論:20tトラッククレーンは、中規模現場で「機動性+十分な吊り能力」が必要な場合に有効です。判断は「必要吊り能力×作業半径」を主軸に、現場条件とコストを加えて行います。

要点:

- ✅ 20tは中規模現場で過不足のない吊り能力が必要な場合に使う(条件付き)

- ✅ 主判断軸は「必要吊り能力×作業半径」

- ✅ 10t/25tは優劣ではなく過不足で比較する

- ✅ 手配前チェックリストで条件を固めると失敗が減る

🧭 次の行動:手配前チェックリスト(吊り物重量・作業半径・進入/設置条件)を埋め、条件を添えて手配業者に見積・相談します。

関連情報として「トラッククレーンとは」「レンタル料金」「必要な免許・資格」などの記事も合わせて確認すると、手配条件の整理が進みます。

コメント