25tクラスを検討すると、性能が足りるか、現場に入れるか、ラフタークレーンとどちらが正解かで迷いやすいです。外注で済ませるべきか、保有まで踏み込むべきかも判断が難しくなります。特に「トン数が同じなら同じ働きができるはず」と捉えると、現場側の制約(進入・設置・地盤・作業半径)で計画が崩れやすいです。

結論:25tトラッククレーンは「公道移動重視の中規模現場向け」で、ラフタークレーンとは用途で使い分けるのが安全です。住み分けのポイントは「同じ25tでも現場条件で得意が変わる」点で、能力の数字だけに寄せず工程全体で判断します。

この記事は性能表の数字だけで結論を出しません。移動性・設置条件・現場制約の判断軸で、25tトラッククレーンと25tラフタークレーンの住み分けを決められるように整理します。失敗例と回避策、チェックリストまで用意します。判断の順番を間違えると「能力は足りるのに据え付けできない」「据え付けはできても半径が伸びて吊れない」が起きやすいため、先に現場側の条件から詰めます。

読後は、自社案件に当てはめて「25tトラッククレーンで足りる/足りない」「ラフターの方が安全・確実」「外注の方が合理的」を条件付きで判断でき、事前に確認すべき項目と手順が明確になります。加えて、当日の停止リスクを減らすために「どこまでを事前に確定し、どこからを手配先とすり合わせるか」の線引きも作れます。

25tの住み分けを具体的に詰める際は、トラッククレーンとラフテレーンクレーンの違いを現場条件別にどう使い分けるかを確認すると、進入・設置・不整地の前提が整理でき、判断の抜けを減らせます。比較のときは「現場内の自由度をどこまで必要とするか」「公道移動を工程にどう組み込むか」を先に言語化すると、同じ25tでも選択がぶれにくくなります。

まず悩みを整理|25tで迷うポイントは3つ

迷い①「25tなら何でも吊れる?」(数字の誤解)

25tという数字は、常に25tを吊れる意味ではありません。最大吊上能力は条件が揃ったときの上限で、現場では作業半径や姿勢、設置条件で実際に吊れる重量が変わります。初心者が誤解しやすいのは「ブームを伸ばしても同じように吊れる」「少し半径が伸びる程度なら誤差」と見てしまう点で、半径が伸びるほど定格荷重が下がる前提を押さえる必要があります。

- ✅ 先に決めるべきは「最大」ではなく実作業半径

- ✅ 次に確認すべきは「半径×吊り荷」での可否

迷い②「現場に入る?据えられる?」(設置と進入)

25tクラスになると、現場の進入経路や設置スペース、地耐力がボトルネックになりやすいです。能力よりも、段取りが成立するかが先に問われます。ここでの落とし穴は「入口を通れたら大丈夫」と考えることです。現場内の旋回・誘導・待避、そして据え付け時のアウトリガー展開・養生の可否まで含めて成立するかを確認します。

- ✅ 進入経路(幅・高さ・旋回)を先に確認

- ✅ 設置スペースと地耐力(養生含む)をセットで確認

迷い③「ラフターとどっち?」(住み分け)

同じ25tでも得意が違います。トラッククレーンは公道移動を前提に強みが出やすく、ラフタークレーンは現場内の自由度や不整地で優位になりやすいです。住み分けはトン数ではなく、現場条件で決めるのが安全です。例えば「現場内での移動回数が多い」「据え替えが頻発する」「不整地での対応が前提」といった条件が混ざるほど、ラフターの優位が出やすくなります。

- ✅ 住み分けの軸は「移動」「設置自由度」「現場制約」

- ✅ 迷う場合は比較表→チェックリストの順で詰める

結論と判断軸|住み分けは「移動×実吊上能力×現場制約」

結論:25tトラッククレーンは、公道移動と中規模吊り作業を両立したい現場に適する一方、狭小・不整地ではラフタークレーンが優位になりやすいです。用途で明確に住み分けるべき機種です。目安としては「複数拠点を回りやすい工程」か「現場内での自由度が最重要な工程」かで優先順位が変わります。

一次判断軸(最重要)

公道移動性と、現場で必要な実吊上能力のバランスで決めます。トン数の印象ではなく、実作業半径で可否を詰めることが前提です。ここでのポイントは「最も厳しい半径条件(最大半径)」だけでなく、作業の中心になる半径帯がどこかを押さえることです。

- ✅ 実作業半径は何mか

- ✅ その半径で吊り荷は足りるか(余裕をどう取るか)

二次判断軸(現場で詰まりやすいポイント)

- ✅ 設置スペース・地盤条件(地耐力・養生を含む)

- ✅ 作業頻度と運用コスト(段取り時間・回送・体制)

- ✅ 免許・法規・安全管理体制(当日停止リスクを潰す)

この記事の読み方(判断が早くなる順番)

- 「できること/できないこと」の線引きを押さえる

- 比較表で住み分けの方向性を決める

- チェックリストで現場条件の抜けを潰す

- 費用感は「変動要素」と「向き不向き」で判断する

- 法規・資格・安全は確認手順で詰める

トラッククレーン25tの基礎|「できること/できないこと」を線引き

結論:25tトラッククレーンは公道移動を前提に、現場到着後に据え付けて吊る運用が中心です。強みは移動効率と中規模吊りの両立ですが、現場条件によっては段取りが成立しない場合があります。「可能だが注意が必要」な典型は、作業半径が伸びる配置や、設置スペースがギリギリでアウトリガーの展開に制約が出る配置で、同じ25tでも実力差が出やすくなります。

25tトラッククレーンとは(立ち位置)

25tクラスは、複数現場をまたぐ運用や回送が多い業務でメリットが出やすいです。一方で、据え付けのための設置スペースや進入条件が厳しい場合は、現場適合性の確認が先になります。実務では「回送を含めた工程の組みやすさ」と「据え付けの成立条件」を同じレベルで扱うと、選定ミスが減ります。

- ✅ 公道移動を前提に段取りが組める現場で強い

- ✅ 現場条件が厳しい場合は別方式の検討が必要

「25t」の意味(条件付きの捉え方)

最大吊上能力は「条件が揃ったときの上限」です。現場では作業半径、姿勢、設置条件によって、定格荷重の範囲で実力が決まります。さらに、吊り荷の形状や重心、風の影響、合図・玉掛けの方法によっても、同じ重量でも難易度が変わるため、数字は「可否の入口」と捉えて条件を詰めます。

- ✅ 先に「実作業半径」を確定する

- ✅ 次に「半径×吊り荷」で定格荷重の範囲を確認する

- ⚠️ トン数の印象だけで選ぶと、半径が伸びた条件で能力不足が起きやすい

できること(代表パターン)

中規模吊りで、移動効率が重要な現場に向きやすいです。複数拠点を移動しながら作業する運用で、段取りが組みやすくなります。例えば、現場が点在し工程が分散している場合は、公道移動を前提に工程を組めることが強みになります。

- ✅ 公道移動が多い工程での中規模吊り作業

- ✅ 段取り時間の見通しを取りやすい現場

- ✅ 設置条件と進入条件が確保できる現場

できない/苦手になりやすいこと(失敗の芽を潰す)

苦手条件が混ざる場合は、ラフタークレーンや外注手配のほうが安全・確実になることがあります。典型的には「据え付け位置が限定され半径が伸びる」「地盤が不安で養生計画が立てにくい」「進入・旋回の余裕がなく誘導が難しい」といった条件が重なったときに、工程の安定性が落ちます。

- ⚠️ 狭小スペースでの据え付けが成立しにくい条件

- ⚠️ 不整地・地耐力不安で養生が難しい条件

- ⚠️ 作業半径が伸び、実吊上能力が不足しやすい条件

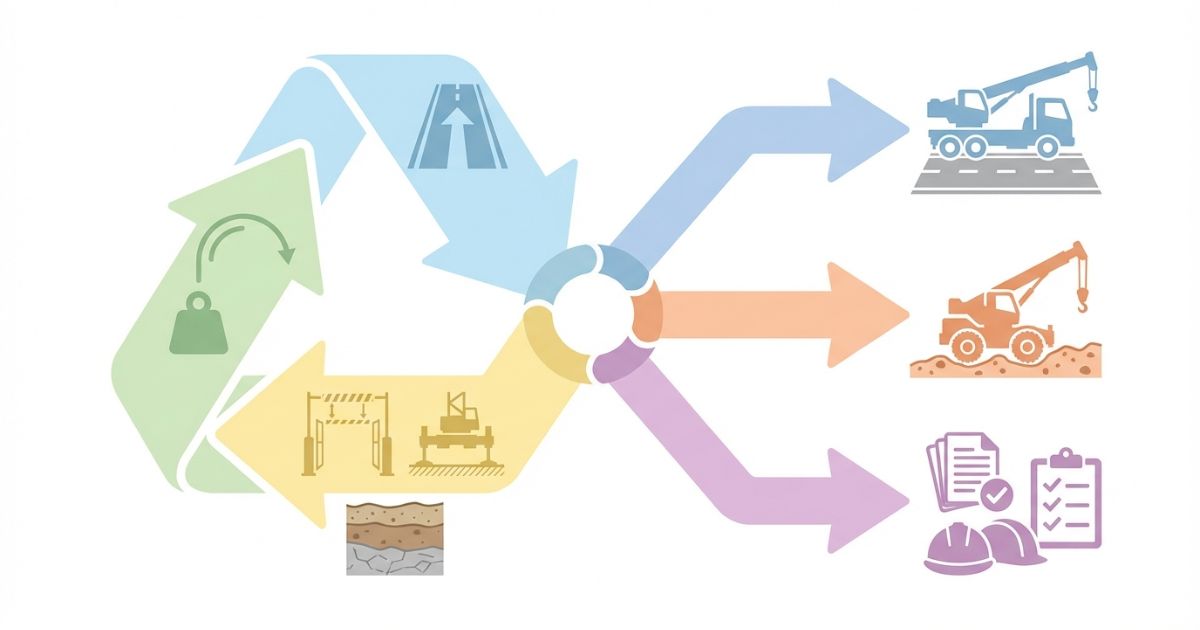

ラフタークレーンとの住み分け|比較表+チェックリスト+失敗例→回避策

結論:住み分けの中心は「移動の考え方」と「現場での据え付け自由度」です。トラッククレーン25tは公道移動で強みが出やすく、ラフタークレーン25tは狭小・不整地など現場内の自由度で優位になりやすいです。判断がぶれやすい場合は「工程のどこに不確実性があるか」を先に洗い出すと、必要な自由度(据え替え・現場内移動)を過不足なく見積もれます。

| 比較軸 | トラッククレーン25t | ラフタークレーン25t |

|---|---|---|

| 移動 | 公道移動を前提に段取りが組みやすい | 現場内移動や機動性で優位になりやすい |

| 設置自由度 | 設置スペースと進入条件の確保が重要 | 狭小条件で優位になりやすい |

| 不整地耐性 | 地耐力・養生の計画が重要 | 条件次第で不整地での適合が取りやすい |

| 段取り | 公道移動を含む工程の効率化に向く | 現場条件が厳しい工程の対応に向く |

| 選定で起きがちな失敗 | 半径が伸びて吊れない/据え付けできない | 移動計画と手配条件が合わず工程が崩れる |

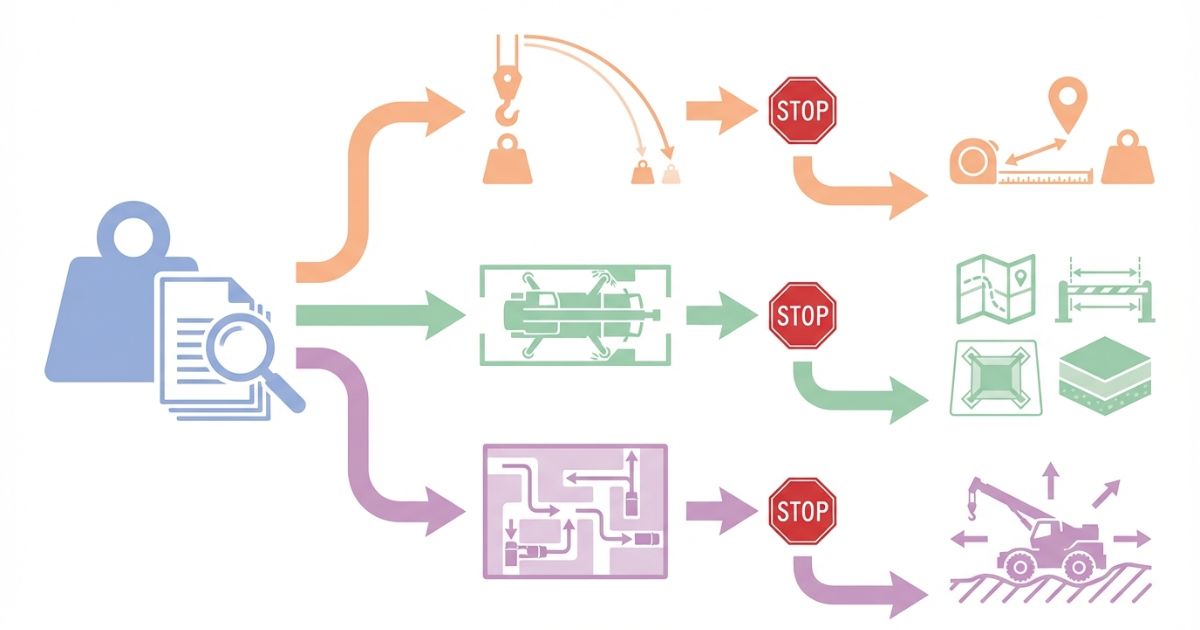

選定チェックリスト(現場で抜けが出やすい順)

- ✅ 実作業半径は何mか(最大ではなく実作業)

- ✅ 吊り荷の重量はどれくらいか(余裕をどう取るか)

- ✅ 設置スペースは確保できるか(障害物・高さ制限)

- ✅ 地耐力・養生はどうするか(現場条件の確認)

- ✅ 進入経路は通れるか(幅・高さ・旋回)

- ✅ 運用体制(資格・合図・安全手順)は揃うか

失敗例 → 回避策(住み分けで落ちるポイント)

- ⚠️ トン数だけで決めて「半径が伸びて吊れない」→ ✅ 先に「実作業半径×吊り荷」で可否を詰める(据え付け位置が固定される現場ほど、この確認が重要です)

- ⚠️ 現場で据えられず段取り崩壊 → ✅ 設置スペース・地耐力・進入経路を事前に確認する(入口確認だけでなく、旋回・待避・アウトリガー展開・養生の可否まで確認します)

- ⚠️ 法規・資格が曖昧で当日ストップ → ✅ 必要要件の確認手順を社内フロー化する(車両条件・作業内容で変わる前提で、確認先と記録方法を決めます)

判断の落とし所(3パターンに分ける)

- ✅ ラフター優位:狭小・不整地・設置自由度が最重要な案件が中心(据え替えや現場内移動が多い場合も含む)

- ✅ トラッククレーン優位:公道移動を含む工程が多く、設置条件が確保できる案件が中心(複数拠点を回る工程で優位が出やすい)

- ✅ 外注が合理的:現場条件の振れ幅が大きく、都度最適機種を選ぶほうが安全・効率的(条件の確定が難しい案件が混ざる場合に向く)

費用感と導入の考え方|レンタル・購入・外注を条件付きで選ぶ

結論:費用は一律では決まりません。相場を断定するより、費用が変動する要素を押さえ、稼働頻度と現場条件のブレでレンタル・購入・外注の向き不向きを決めるのが安全です。費用は「稼働日数」だけでなく、据え付け・養生・待機の発生、回送条件、体制の準備で大きく変わります。

費用が変動する要素(条件で大きく動く)

- ✅ 稼働日数・回数(短期集中か、分散か)

- ✅ 段取り時間(据え付け・養生・待機の発生)

- ✅ 回送(距離・時間帯・工程の組み方)

- ✅ オペ体制(合図・誘導・安全管理の準備)

- ✅ 現場条件(狭小・夜間・搬入制約など)

レンタル向きのケース

- ✅ 利用頻度が読めない

- ✅ 案件ごとに現場条件がブレる

- ✅ 短期集中で必要になりやすい

購入(保有)を検討しやすいケース

- ✅ 稼働が安定している

- ✅ 段取りの内製化で効率が上がる

- ✅ 外注待ちがボトルネックになっている

外注(手配)を選ぶ合理性

住み分けが難しい現場が多い場合は、都度最適機種を選べる外注が合理的です。工程の確実性を優先し、現場条件に合ったクレーンを手配できるメリットがあります。特に「現場ごとに進入・設置条件が変わる」「半径が読みにくい」「地盤条件が一定しない」場合は、最適機種を都度選ぶほうが結果的に安全側になります。

- ✅ 条件が厳しい現場が混ざる

- ✅ 案件ごとに半径・地盤・進入条件が変わる

- ✅ 社内体制(資格・合図・安全手順)の準備にばらつきがある

安全・法規・資格の注意|「断定」ではなく「確認手順」で迷いを消す

結論:免許・資格・法規・安全の要件は、車両条件・作業内容・地域・運用で変わります。記事内で断定を増やすより、確認手順を固定し、当日停止や事故リスクを減らすことが重要です。特に誤認が起きやすいのは「運転できる=吊り作業もできる」「トン数が大きい=資格も同じ」という捉え方で、運転と作業は別の要件が絡むことがあります。

まず押さえるべき前提

- ✅ 安全と法規は「地域・条件・運用」で要求が変わる

- ✅ 記事内は「判断手順」と「確認項目」を中心に組む

- ✅ 迷いが出たら社内安全担当や手配先へ確認する

確認手順(必須:手順化)

- 車両・装置の条件確認(仕様・性能表の確認)

- 作業計画(実作業半径・荷重・設置・合図体制)

- 必要な免許・資格・特別教育等の確認(社内/手配先で確認)

- 現場の安全条件(地耐力・養生・立入規制)の確認

やってはいけない誤解(NG集)

- ⚠️ 「25tだから大丈夫」

- ⚠️ 「入れば何とかなる」

- ⚠️ 「資格は現場でどうにかなる」

25tより上のクラスも含めて、現場条件・進入・設置の難易度がどう変わるかを比較したい場合は、トラッククレーン35tが大型現場で担う役割と注意点を確認すると、能力の余裕だけでなく段取り条件の変化まで整理できます。比較するときは「能力の上限」だけでなく、設置条件や回送条件が工程に与える影響も合わせて捉えると、過不足のない選定につながります。

よくある質問(FAQ)

Q. 25tのトラッククレーンなら、25tまで常に吊れますか?

A. 条件付きです。実作業半径や設置条件で変わるため、先に実作業半径を確定し、半径と吊り荷で可否を詰めるのが安全です。次に確認すべきポイントは、据え付け位置が固定される条件で半径が伸びないか、そして余裕(安全側の見込み)をどう取るかです。

Q. 25tラフターと25tトラッククレーンは何が一番違いますか?

A. 住み分けの中心は「移動の考え方」と「現場での据え付け自由度」です。比較表で方向性を決め、チェックリストで現場条件の抜けを潰すと迷いが減ります。次に確認すべきポイントは、現場内移動や据え替えの回数、そして不整地・狭小の度合いが工程のボトルネックになるかです。

Q. 狭い現場はどちらが有利ですか?

A. 条件次第ですが、狭小・不整地はラフターが優位になりやすいです。設置スペースと進入経路、地耐力の確認が先です。次に確認すべきポイントは、アウトリガー展開と養生の可否、そして旋回・待避・誘導を含めた動線が成立するかです。

Q. レンタルと購入、どちらが得ですか?

A. 稼働頻度と現場条件のブレで決まります。費用が変動する要素を押さえ、外注が合理的になる条件も含めて判断するのが安全です。次に確認すべきポイントは、稼働が平準化できるか、据え付け・養生・待機が発生しやすい現場が混ざるかです。

Q. 免許や資格は何を確認すればいいですか?

A. 車両・装置・作業内容により異なります。社内安全担当または手配先に必要要件を確認し、確認手順を社内フロー化すると当日停止リスクが減ります。次に確認すべきポイントは、運転と吊り作業で必要要件が分かれる可能性がないか、作業計画と体制(合図・玉掛け)まで含めて満たせるかです。

まとめ|住み分けは「現場条件」で決める

- ✅ 25tトラッククレーンは「公道移動×中規模吊り」で強いが万能ではない(半径・設置・地盤で可否が分かれやすい)

- ✅ 住み分けは「移動」「実作業半径での吊上能力」「設置・地盤・進入条件」で決める(工程のボトルネックから逆算する)

- ✅ 迷いは比較表とチェックリストで案件に当てはめて○×を付けると解消しやすい(抜けやすいのは進入と据え付けの成立条件)

次に取る行動(CTA)

自社案件の「実作業半径・吊り荷重量・設置スペース/地耐力・進入経路」を整理し、手配先または社内安全担当と確認して、25tトラッククレーン/25tラフター/外注の住み分けを確定します。現場条件が流動的な場合は、先に「据え付け候補位置」と「最大になりうる半径」を仮置きしておくと、後戻りが減ります。

- 🧭 実作業半径を先に確定する

- 🧭 半径×吊り荷で可否を詰める

- 🧭 設置・地盤・進入条件の抜けをチェックリストで潰す

コメント