車両入替・増車のタイミングでは、「ふそうベースでトラッククレーンを組むと、どんな現場に強いのか」「2t・3tで本当に足りるのか」が曖昧になり、判断が止まりやすくなります。

結論:小〜中規模現場向けに適している。ただし、吊り荷条件・作業半径・積載量・現場条件・運用体制が合致する場合に限り、有効な選択肢になります。

本ページはメーカー紹介で終わらせず、用途別に「使える/使えない」を線引きし、2t・3tで失敗しやすい積載・作業条件の落とし穴まで整理します。

読了後は、ふそうベース×2t/3tで現実的に回る作業か、不足する場合はレンタル・外注・上位クラスが妥当かを判断できます。

ふそうを含む各社の立ち位置を「比較の軸」で整理してから検討したい場合は、【トラッククレーンメーカー一覧】タダノ・KATO・ふそうの特徴を参照すると、用途に対する選び分けが明確になります。

- ✅ 搬入と短時間の吊り作業がセットで発生する → ふそうベース×2t/3tは適合しやすい

- ✅ 吊り荷条件・作業半径が常に厳しい → 上位クラスや外注が有力

- ✅ 作業内容が案件ごとに変動し仕様が固まらない → レンタルで検証が安全

- ✅ 吊り荷重量と作業半径が「2t・3tの現実的な範囲」に収まる

- ✅ 資材・道具の積載要件とクレーン作業の両立が可能

- ✅ 免許/資格・合図・点検の運用体制が社内で回る

まず整理|「ふそうベースのトラッククレーン」で迷うポイント(課題の全体像)

結論:迷いの正体は「用語の混同」と「期待値のズレ」です。用語整理とズレの分解ができれば、判断軸に当て込める状態になります。

理由:トラッククレーン、ユニック車、クレーン付きトラックは呼び方や分類が混ざりやすく、仕様検討が曖昧になりやすいためです。

補足:安全・法規・作業可否に関わる部分は条件付きで整理し、確認手順を先に決めます。

そもそも何を指す?「トラッククレーン」「ユニック車」「クレーン付きトラック」

🧩 呼び方で迷った場合は、次の観点で整理すると判断が速くなります。

| 呼び方 | 実務で確認するポイント |

|---|---|

| トラッククレーン | クレーン装置を搭載した車両として、吊り荷条件・作業半径・設置条件で可否が決まる |

| ユニック車 | 一般に「クレーン付きトラック」の通称として使われることが多く、装置仕様の確認が重要 |

| クレーン付きトラック | 車両(ベース)×クレーン装置×荷台仕様の組合せで用途が決まる |

検討時に起きやすい3つのズレ

- ⚠️ 期待する「吊れる」と実際の「安全に作業できる」のズレ

- ⚠️ 積載とクレーン作業の両立が崩れるズレ

- ✅ 現場条件(設置・通行・取り回し)と車両サイズのズレ

ズレは仕様の優劣ではなく、条件の不一致で発生します。条件を言語化すれば、ふそうベースの適性は判断できます。

記事の前提(安全・法規・作業可否は条件付きで判断)

- ✅ 断定ではなく「条件」と「確認手順」で判断する

- ✅ 作業半径・定格荷重・設置条件は現場で変動する前提で整理する

- ✅ 免許/資格・点検は作業条件に応じて必ず確認する

結論|向いている用途と判断軸(Decision Axis)

結論:ふそうベースのトラッククレーンは、小〜中規模現場で機動性と実用性を重視する用途に向きます。2t・3tで対応可能な作業内容に限り、有効な選択肢になります。

理由:小回り・段取りの良さが効く一方、吊り荷条件と作業半径、積載量、設置条件の制約が明確に存在するためです。

補足:判断は「作業内容」から始め、次に「現場条件」「積載と能力」「安全・法令」の順で詰めます。

結論(summaryConclusionの要約)

- ✅ 小〜中規模現場で機動性と実用性を重視する用途に向く

- ✅ 2t・3tで対応可能な吊り荷条件・作業半径であれば有効

- ✅ 積載とクレーン作業の両立、運用体制が導入条件になる

判断軸①(Primary)作業内容が2t/3tで現実的に回るか

✅ 作業内容は次の要素に分解すると判断が速くなります。

- ✅ 吊り荷重量:扱う資材・機器の最大重量

- ✅ 作業半径:車両設置位置から吊り位置までの距離

- ✅ 頻度:月・週の作業回数とピーク

- ✅ 段取り:搬入・据付・荷下ろしの流れ

判断軸②(Secondary)現場条件と車両サイズが合うか

現場条件は「入れるか」だけでなく「安全に設置できるか」が重要です。

- ✅ 進入路:幅員・勾配・段差・旋回

- ✅ 待機場所:作業前後に停車できる場所

- ✅ 設置場所:アウトリガー展開と周囲余裕

- ✅ 障害物:電線・樹木・構造物の干渉

判断軸③(Secondary)積載量とクレーン能力のバランス

⚠️ 吊り作業に寄せるほど、積載が苦しくなる傾向があります。資材・道具も同時に運ぶ運用は、仕様設計が必須です。

- ✅ 運ぶ物:資材・道具・治具・養生材の総量

- ✅ 荷台形状:平ボディ等の使い方

- ✅ 作業と運搬:同日で両方を行うか、役割分担するか

判断軸④(Secondary)安全・法令面の運用体制があるか

免許/資格、合図、点検、作業手順は導入条件です。運用体制が不十分な場合は、外注やレンタルが安全です。

- ✅ オペレーター:必要な免許・資格の確認

- ✅ 合図者:合図・連絡方法の統一

- ✅ 点検:日常点検と定期点検の実施

- ✅ 手順:設置・周囲確認・作業中止基準の整備

車両特性|ふそうベースのトラッククレーンの「できること/できないこと」(誤解つぶし)

結論:ふそうベース×2t/3tは「搬入+短時間の吊り作業」に強く、重量・半径に余裕がない常用や設置スペース不足の現場には向きません。

理由:車両サイズの利点は段取り短縮に出ますが、クレーン装置の定格荷重と作業半径、アウトリガー設置条件が制約になるためです。

補足:できる/できないは「条件」で決まるため、典型パターンに当て込むと判断が速くなります。

できること(向いている作業の型)

- ✅ 小型現場での搬入と短時間の吊り作業がセットの案件

- ✅ 取り回しが効く車両が有利な現場条件(狭小・住宅地周辺等)

- ✅ 吊り荷条件と作業半径に余裕がある段取り

できないこと(向いていない作業の型)

- ⚠️ 余裕のない重量・半径での常用(安全マージンが取りにくい)

- ⚠️ 設置スペースが確保できない状況(アウトリガー展開が成立しない)

- ✅ 重量物の連続作業や長時間作業が主目的の運用

2t・3tで“足りる/足りない”が分かれる典型パターン

目安ではなく、確認項目で線引きします。

| 確認項目 | 足りやすい傾向 | 足りにくい傾向 |

|---|---|---|

| 吊り荷重量 | 軽量物中心で最大重量が明確 | 最大重量が読めず変動が大きい |

| 作業半径 | 設置位置が近く半径が短い | 設置位置が遠く半径が伸びやすい |

| 積載要件 | 資材量が限定的で役割分担が可能 | 資材・道具を同時に多量積載する |

| 現場条件 | 設置スペースが確保しやすい | アウトリガー展開が難しい |

キャンター等の想定(車種・仕様の考え方)

車種名よりも、仕様(用途・条件)を先に固めると失敗を避けやすくなります。

- ✅ 作業内容:吊り荷条件・作業半径・頻度

- ✅ 現場条件:進入・設置・障害物

- ✅ 荷台:運ぶ物と荷台形状

- ✅ 運用:免許/資格・合図・点検体制

選び方|比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:導入可否は「チェックリストで条件を揃える」ことで決まります。比較は仕様の優劣ではなく、自社条件に合うかで行います。

理由:失敗の多くは、吊り作業の印象だけで選び、積載・現場条件・運用体制が後追いになるためです。

補足:比較表はテンプレとして使い、見積依頼や相談の前提資料として活用できます。

導入前チェックリスト(最低限ここだけは埋める)

- ✅ 作業内容:吊り荷重量(最大)/作業半径/頻度

- ✅ 現場条件:進入路/設置場所/障害物(電線・構造物)

- ✅ 運用:免許/資格/合図者/点検体制

- ✅ 仕様:積載量/荷台形状/アウトリガー設置想定

比較表(テンプレ)ふそうベースを他メーカーと比べるときの“比較軸”

🔍 比較は「自社条件で評価」する書き方が安全です。

| 比較軸 | 確認ポイント(自社条件で記入) | メモ |

|---|---|---|

| 現場適性 | 進入・設置・障害物の条件に合うか | 設置スペースの想定 |

| サイズ感 | 待機・旋回・取り回しに無理がないか | 狭小現場の頻度 |

| 運用体制 | 免許/資格・合図・点検が回るか | 教育・引継ぎ |

| 仕様の組み立て | 積載とクレーン作業の両立が可能か | 荷台・架装相談 |

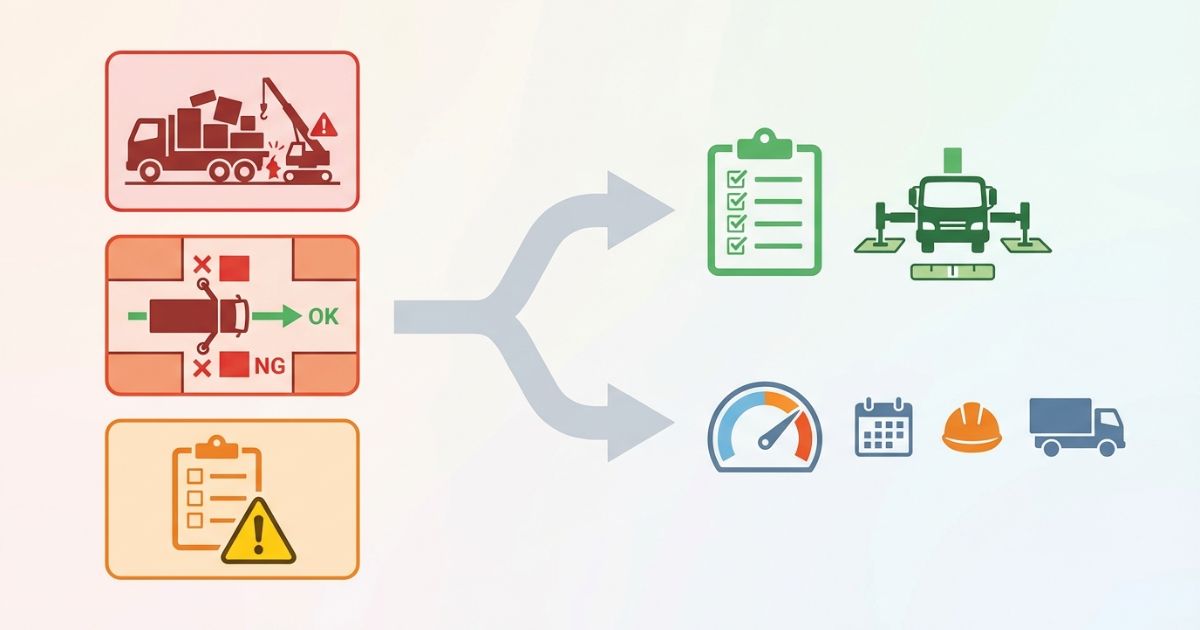

失敗例→回避策(必須)

| 失敗例 | 起きる理由 | 回避策 |

|---|---|---|

| 吊り作業に寄せすぎて積載が破綻 | 運搬要件が未整理のまま仕様を決める | ✅ 運ぶ物の総量を先に確定し、積載を満たす仕様で相談する |

| 現場に入らない/設置できない | 進入とアウトリガー設置の確認不足 | ✅ 進入路・待機場所・設置場所を現地条件で確認し、写真と寸法で共有する |

| 免許・資格・点検の抜け | 導入が先行し運用体制が後追いになる | ✅ 役割分担(運転・操作・合図)と点検計画を導入時にセット化する |

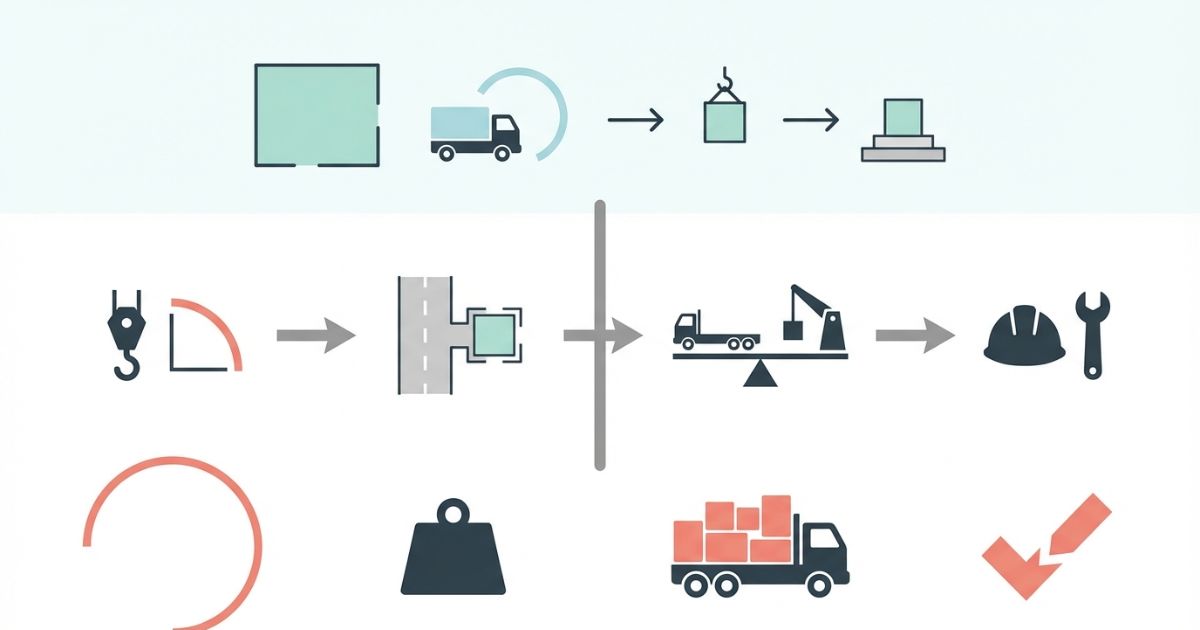

導入フロー(実務向けの手順)

- 作業要件の棚卸し(吊り荷重量・作業半径・頻度)

- 現場条件の確認(進入・設置・障害物)

- 仕様の当て込み(積載量・荷台形状・アウトリガー想定)

- 運用体制の確認(免許/資格・合図・点検)

- 見積・比較(比較表テンプレで同条件に揃える)

費用感|レンタル/購入/外注の考え方(条件提示で安全に)

結論:費用の最適解は「稼働頻度」「リスク」「運用体制」「現場適性」で変わります。購入だけが正解になりません。

理由:仕様が合わない場合の手戻りコストや、安全管理の負担が結果的に大きくなるためです。

補足:仕様が未確定な段階はレンタルで検証し、条件が固まってから購入判断を行う方法が安全です。

購入が向くケース

- ✅ 稼働頻度が高く、同タイプの作業が継続する

- ✅ 吊り荷条件・作業半径・積載要件が固まっている

- ✅ 免許/資格・点検を含む運用体制が整っている

レンタルが向くケース

- ✅ 期間限定の案件で短期運用が中心

- ✅ 突発案件が多く、仕様が案件ごとに変動する

- ✅ 仕様を検証してから導入判断を行いたい

外注(クレーン作業委託)が向くケース

- ✅ 重量・半径・安全管理の要求が高い

- ✅ 設置条件が厳しく、現場判断の難度が高い

- ✅ 社内の運用体制(有資格者・点検)が整わない

意思決定の目安(定量化しすぎず、比較軸を提示)

✅ 意思決定は「頻度 × リスク × 運用体制 × 現場適性」で行います。見積比較は同条件で揃え、想定外の制約が出ないようにします。

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:安全・法規・資格は「作業条件で要件が変わる」ため、断定ではなく確認手順を先に固定します。

理由:誤った理解は事故・違反リスクに直結し、事業継続に影響する可能性があるためです。

補足:最終判断は公的情報・教習機関・販売店/架装店で必ず確認してください。

必要になり得る免許・資格の考え方(断定しない)

免許・資格の要件は「作業内容」「吊り荷条件」「運用形態」で変わります。社内ルールや現場ルールも加味し、必ず確認のうえで運用してください。

- ✅ オペレーターの要件:作業条件に応じて確認

- ✅ 合図者の要件:現場の運用に合わせて確認

- ✅ 事業者の安全体制:作業手順・教育・点検計画を整備

確認手順(必須)

- 作業条件を整理(荷重・作業半径・頻度・設置条件)

- 公的情報・教習機関・販売店/架装店へ照会(条件を揃えて質問)

- 現場ルールと照合(合図方法・立入管理・中止基準)

車両条件の確認では、吊り性能だけでなく車検や搬入で問題になりやすい重量面の注意点も押さえておくと判断の手戻りを減らせるため、【トラッククレーンの重量】車検・搬入時に注意すべき点で確認項目を整理しておくと安全です。

点検・安全運用で見落としやすい項目

- ✅ 日常点検:作業前に状態確認を習慣化

- ✅ 定期点検:法定点検・整備計画を運用に組み込む

- ✅ 作業前の安全確認:設置・合図・周囲確認を導入条件として明記

FAQ(簡潔回答)

ふそうの2t・3tでトラッククレーンは載せられる?

回答:条件付きで可能です。吊り荷条件・作業半径・積載要件・設置条件が一致する場合に限り、現実的に運用できます。

ユニック車とトラッククレーンは同じ?

回答:呼び方が混同されやすいため注意が必要です。実務判断は呼称ではなく、クレーン装置の仕様(定格荷重・作業半径)と車両条件で行います。

小型現場だと何がメリット?

回答:機動性と段取り短縮が効きやすい点がメリットです。安全確保のための設置条件(アウトリガー・周囲余裕)が成立することが前提になります。

導入で一番多い失敗は?

回答:積載と吊りの両立を軽視することが多い失敗です。導入前チェックリストで運搬要件まで先に固めると回避しやすくなります。

比較するときに見るべき最優先ポイントは?

回答:作業内容が2t・3tで現実的に回るかが最優先です。次に現場条件、積載と能力、安全・法令の順で詰めます。

まとめ & CTA(要点→次の行動)

結論:ふそうベースのトラッククレーンは小〜中規模現場で有効ですが、2t・3tでは条件の一致が導入の決め手になります。

理由:吊り荷条件・作業半径・積載量・現場条件・運用体制が少しでもズレると、作業不可や安全リスクにつながるためです。

補足:判断はチェックリストで条件を揃え、相談先へ同じ条件で照会するとブレにくくなります。

- ✅ 向いている用途:搬入+短時間の吊り作業がセットの小〜中規模現場

- ✅ 重要条件:吊り荷条件・作業半径・積載量・設置条件・運用体制の一致

- ✅ 失敗回避:積載と現場条件を先に固め、免許/資格・点検を導入条件にする

チェックリストで作業要件(吊り荷・作業半径・頻度・積載・現場条件)を整理し、その条件を揃えたうえで販売店・架装店・教習機関に確認・相談してください。

コメント