見積・積算・工程計画の場面で「トラッククレーンの歩掛をどう置くべきか」で迷うことは珍しくありません。歩掛の数字だけが独り歩きすると、過小積算で赤字になったり、過大積算で指摘を受けたり、工程が破綻したりします。

結論:歩掛は基準として捉え、条件整理と補正を前提に工事計画へ落とし込む。

本記事は数値の暗記を目的にしません。工事計画で使える形にするための「条件整理 → 補正 → 根拠化」をチェックリスト化し、失敗例から再現できる形に落とし込みます。積算の前提として損料や賃料の扱いも一緒に整理したい場合は、【トラッククレーンの損料とは】積算・見積での扱い方で、どの費目がブレやすいかを確認しておくと判断が揃いやすくなります。

この記事で判断できること

- ✅ 前提条件(作業内容・車両能力・現場条件)を漏れなく洗い出す方法

- ✅ 標準と条件差を分離し、補正として記録する考え方

- ✅ 説明可能な積算根拠(根拠メモ)の作り方

- ✅ 過大・過小積算を避け、工程破綻リスクを下げる手順

著者:ユニック車ガイド編集部(現場・積算実務寄り)

編集方針:断定的な数値提示は避け、条件整理と確認手順を重視して、現場で説明可能な判断プロセスを提供します。

監修条件(YMYL配慮):基準類の解釈や運用に触れる箇所は、社内の積算担当や発注者基準に精通した担当者による確認を前提に判断してください。

課題の全体像|「積算・歩掛」と「工事計画」がズレる理由

結論:歩掛は「工程日数」ではなく「標準的な作業量の基準」として扱い、工程は現場条件と運用を含めて別建てで組み立てる必要があります。

理由は単純で、工事計画には段取り・待機・移動・設置制約・手戻りなど、歩掛の想定から外れやすい要素が必ず混ざるためです。歩掛と工程を同じ数字で管理すると、ズレの原因が見えなくなります。

トラッククレーンの積算とは(工程ではなく“標準的な作業量”の扱い)

トラッククレーン(クレーン付きトラック/ユニック車を含む)の積算は、工事の中で必要な吊り作業を「標準化した前提」で数量化し、費用や計画上の基準を置く作業です。積算は「実作業の実績」を再現するものではなく、説明可能な前提を置くための枠組みです。

歩掛=作業量の基準(時間ではない)という前提

歩掛は、標準条件での作業量を表す基準です。現場の段取りや待機の多寡で時間が伸びても、歩掛の意味が自動的に変わるわけではありません。工事計画で使う場合は、標準(歩掛)と条件差(補正)の分離が前提になります。

ズレが起きる要因(段取り・待機・現場制約・手戻り)

ズレの主因は「吊り作業そのもの」以外です。設置場所の確保、アウトリガー展開の可否、動線の確保、障害物回避、誘導員配置、荷の玉掛け段取り、搬入待機などが積み上がると、標準の想定から大きく離れます。

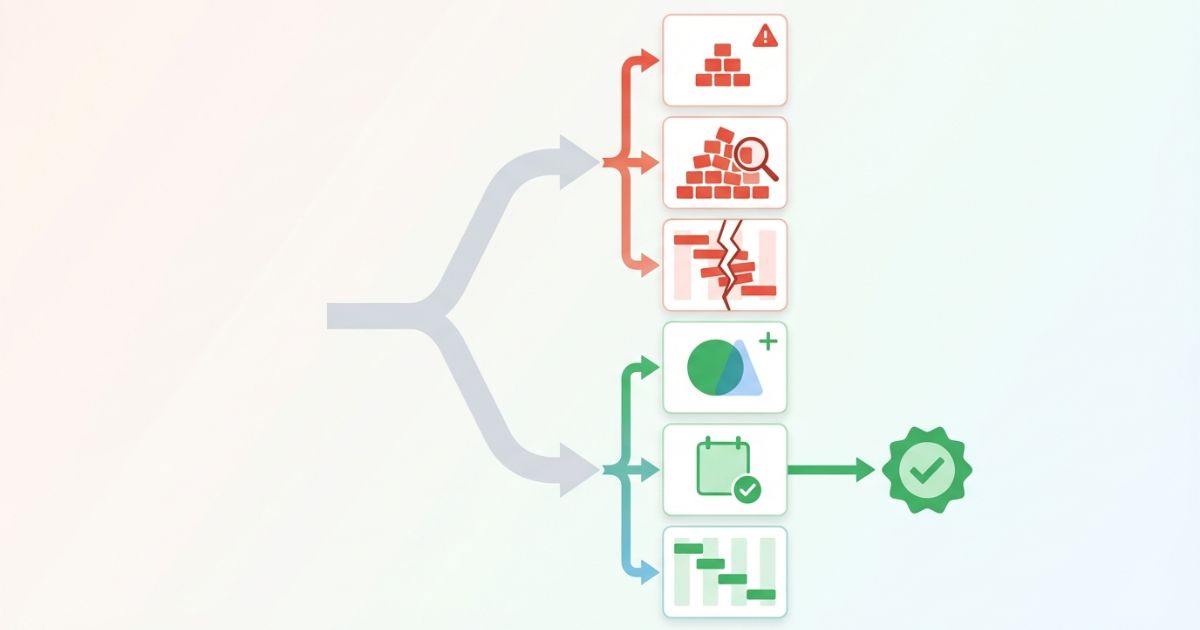

ズレを放置したときの損(過大/過小・赤字・指摘・工程破綻)

- ⚠️ 過小積算:段取り・待機を見落として赤字になりやすい

- ⚠️ 過大積算:説明不能な上振れが残り、指摘・減額のリスクが上がる

- ✅ 工程破綻:積算数字を工程日数に直結すると、調整余地がなくなる

- ✅ 現場摩擦:前提が不明な計画は、協力会社・発注者とのすり合わせが難しい

| 区分 | 役割 | 混同すると起きる問題 |

|---|---|---|

| 積算 | 標準前提での数量化・根拠化 | 標準と条件差が混ざり説明不能になる |

| 工程計画 | 段取り・待機・制約を含めた実行計画 | バッファが置けず手戻りが発生しやすい |

| 実作業 | 現場条件と運用の結果としての実績 | 実績を標準化せず流用すると次案件で崩れる |

結論と判断軸|迷わない「最短手順」と設計思想

結論:工事条件に応じて歩掛を「調整(補正)して」計画に反映することが、最も安全で説明可能な運用です。

理由は、トラッククレーンの作業は車両能力・規模、作業内容、現場条件でブレが出るためです。標準を起点にし、条件差は補正として残すと、積算と工程の役割分担が明確になります。

判断軸(Primary)=工事条件に応じて歩掛をどう調整して計画に反映するか

主判断軸は「標準をそのまま当てはめるか」ではなく、「標準と条件差を分けて、条件差をどのように補正として扱うか」です。補正は現場条件の棚卸し結果として記録し、説明可能な形で残します。

判断軸(Secondary)=積算と工程管理の役割分担/説明可能な根拠/計画段階のリスク低減

- ✅ 積算は「標準と補正の根拠」を残す

- ✅ 工程は「不確実要素をバッファで吸収」する

- ✅ 計画段階でリスク(設置・動線・待機)を先に見える化する

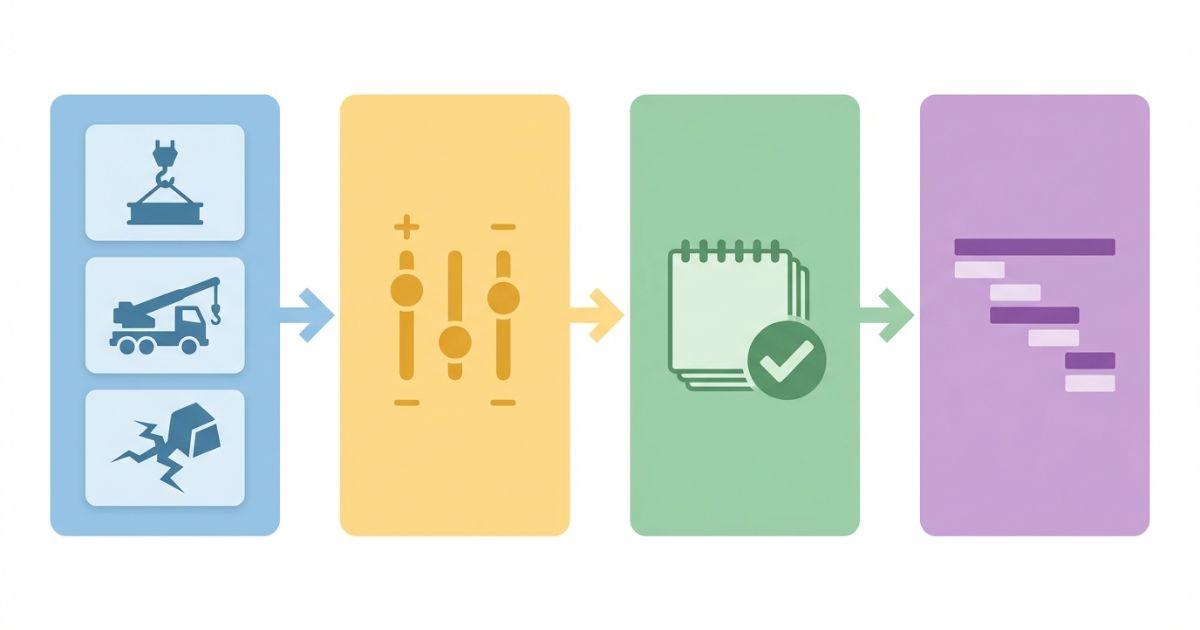

最短手順(テンプレ)

- 作業内容を分解(何を・どこに・何回吊るか、配置替えがあるか)

- 車両条件を確定(能力・規模、作業半径の想定、定格荷重の成立条件)

- 現場条件を棚卸し(設置スペース、路盤、動線、障害物、段取り、待機の発生要因)

- 「標準」と「条件差」を分離し、条件差は補正理由として記録

- 工事計画へ落とす(不確実要素はバッファで管理し、工程に直結させない)

仕様・できること/できないこと|積算前に潰す“誤解ポイント”

結論:能力・規模、作業分解、現場条件の3点を固定できない場合、歩掛の適用は崩れやすく、概算は「条件付き」に寄せる必要があります。

理由は、トラッククレーンはクレーン装置の性能だけでなく、設置条件や作業半径によって実現できる作業範囲が変わるためです。前提が曖昧な状態で歩掛を当てると、想定違いが発生しやすくなります。

能力・規模を曖昧にすると歩掛が崩れる(想定違いの発生)

トラッククレーンの能力・規模が未確定だと、同じ吊り荷でも作業半径や定格荷重の成立条件が変わり、段取りと時間の見込みが変わります。能力・規模は「後で合わせる」ではなく「先に固定する」ほうが安全です。

作業分解の基準(吊り作業/段取り/待機を混ぜない)

作業分解の考え方(混在を防ぐ)

- ✅ 吊り作業:吊り回数・配置替え・荷の種類を数量化する

- ✅ 段取り:玉掛け、合図、障害物回避、荷の準備を別枠で整理する

- ✅ 待機:搬入待ち、他工種調整待ち、立入制限待ちを要因ごとに分ける

現場制約で“できない/やりにくい”が出る例(設置・動線・障害物)

作業可否は現場条件で変わります。例えば、アウトリガー設置スペースが不足している場合、設置ができない、もしくは安全側の運用により作業範囲が限定されます。動線が確保できない場合は、吊り回数が増えなくても段取りが増えます。障害物がある場合は、吊り方や合図の手順が増えます。

前提条件の明文化(計画で使える条件セットの作り方)

前提条件セット(最小構成)

- 🧩 作業内容:荷の種類/吊り回数/配置替え有無/作業範囲

- 🧩 車両条件:能力・規模/作業半径の想定/定格荷重の成立条件

- 🧩 現場条件:設置スペース/路盤/動線/障害物/段取り要素/待機要因

- 🧩 除外条件:本積算に含めない作業(別途計上の範囲)

選び方・比較・実践|チェックリスト/比較表/失敗例→回避策

結論:工事計画で迷いを減らす最短ルートは、チェックリストで条件を埋め、比較表で選択肢を整理し、失敗例の回避策を先に計画へ組み込むことです。

理由は、積算のズレは「条件の未整理」と「根拠の未記録」から起きるためです。条件整理→補正→根拠化を型にすると、説明責任とリスク低減が同時に進みます。

工事計画用チェックリスト(根拠が残る埋め方)

- ✅ 作業内容:荷の種類/吊り回数/配置替え/作業範囲

- ✅ 車両能力:能力・規模/作業半径/定格荷重の成立条件

- ✅ 設置条件:設置スペース/路盤状態/傾斜/立入制限

- ✅ 作業条件:段取り要素/待機要因/障害物/誘導の必要性

- ✅ 代替案:人力/小型機械/外注(クレーン手配を含む)

📌 記入は「事実(条件)」と「判断(補正)」を分けて残すと、後で説明しやすくなります。

比較表(レンタル/購入/外注)

| 選択肢 | 向く条件(計画上の考え方) | 注意点(条件付き) | 説明責任の置き方 |

|---|---|---|---|

| レンタル | 短期・スポット作業、能力・規模を案件ごとに最適化したい | 手配条件で費用・可否が変わるため、前提(期間・搬入・待機)を明確化 | 条件差(補正)を根拠メモに残して説明する |

| 購入(自社保有) | 反復案件が多い、段取りと運用を標準化しやすい | 維持管理・人員配置が前提になるため、稼働率と運用ルールの整備が必要 | 標準の置き方(社内標準)と逸脱時の補正ルールを持つ |

| 外注(クレーン作業手配) | 作業条件が厳しい、能力・段取りの確実性を優先したい | 範囲(含む/含まない)が曖昧だと追加費用が発生しやすい | 作業範囲・除外・前提条件を見積書に明記する |

失敗例→回避策(最低3つ)

| 失敗例 | 回避策(条件整理/補正/バッファ) |

|---|---|

| 歩掛を工程日数に直結して計画した | 積算(標準+補正)と工程(段取り・待機・制約+バッファ)を分離し、工程側で不確実要素を吸収する |

| 能力・規模が未確定のまま積算した | 能力・規模を先に確定し、作業半径と定格荷重の成立条件を前提として固定する |

| 段取り・待機を見落として過小になった | 作業分解で吊り作業と段取り・待機を混ぜない。含める/別計上を決め、補正理由として記録する |

説明可能な「根拠メモ」テンプレ

根拠メモ(3点セット)

- ✅ 前提条件:作業内容/車両能力・規模/現場条件/除外条件

- ✅ 補正理由:標準と異なる条件差(段取り・待機・制約)と、その扱い(含める/別計上)

- ✅ リスクと対応:不確実要素と工程バッファの置き方、第三者確認ポイント

費用感・レンタル/購入/外注の考え方|条件提示でブレを抑える

結論:費用感は断定せず、条件差が振れ幅を作る前提で「範囲・除外・前提条件」を明記してブレを抑えます。

理由は、トラッククレーンの費用は車両能力・規模、現場条件、待機発生の有無、段取りの難易度で変わるためです。数字だけの比較は危険で、説明責任が残りません。

費用感は条件差で振れ幅が出る(断定しない)

工事計画段階では、費用を単一の数字で断言しないほうが安全です。能力・規模、設置制約、待機の発生要因が見えた段階で、条件付きのレンジとして扱い、根拠メモに残す運用が向きます。

レンタルが向く条件/購入が向く条件/外注が向く条件(計画上の考え方)

- 🔍 レンタル:案件ごとに能力・規模を最適化したい、短期で手配したい

- 🔍 購入:反復案件が多く、運用標準化と稼働率を計画できる

- 🔍 外注:作業条件が厳しく、確実性と安全側の運用を優先したい

見積の出し方(範囲・除外・前提の明記で説明責任を上げる)

見積書に残すべき前提(例)

- ✅ 作業範囲:吊り作業の対象、回数、配置替えの有無

- ✅ 含む/含まない:段取り、誘導、待機の扱い(含める/別途)

- ✅ 現場条件:設置スペース、路盤条件、立入制限、動線制約

- ✅ 変更条件:能力・規模の変更が起きた場合の再見積条件

過大・過小を避ける確認ポイント(第三者目線チェック)

- ✅ 能力・規模が決まっているか(未確定なら条件付きの扱いか)

- ✅ 標準と条件差が分離され、補正理由が書けているか

- ✅ 段取り・待機の要因が棚卸しされ、扱いが決まっているか

- ✅ 工程にバッファが置かれているか(積算数字に直結していないか)

安全・法規・資格の注意(YMYL)|断定せず「確認手順」で落とす

結論:安全・法規・資格は現場条件と運用で変わるため、作業可否を断定せず「確認手順」を工事計画に組み込みます。

理由は、トラッククレーンの作業は設置条件、立入制限、作業半径、吊り荷、合図体制などで必要な対応が変わるためです。計画段階での確認不足は、安全面だけでなく手戻り・待機の増加にもつながります。

安全・法規・資格は現場条件と運用で変わる(個別確認が必要)

同じ車両能力・規模でも、現場条件が変わると安全側の運用が変わります。作業可否の判断は、社内の安全ルールや発注者要領、現場ルール、必要な資格・配置の確認とセットで行う必要があります。見積の説明で賃料をどこまで含めるかが曖昧になりやすい場合は、【トラッククレーンの単価・賃料】工事費算出での考え方で、条件差が出やすい項目を整理してから前提を固定すると、過大・過小の判断がぶれにくくなります。

確認手順(計画段階で最低限やること)

- 社内確認:自社の安全ルール・作業手順・ヒヤリハット共有を確認

- 現場確認:発注者要領・現場ルール・立入制限・作業帯を確認

- 体制確認:必要な資格・配置(玉掛け、合図、誘導など)を確認し、作業可否は現場条件に依存する前提で計画へ反映

無理な計画を避けるサイン(スペース不足・動線不良・段取り過密 など)

- ⚠️ アウトリガー設置スペースが不足している

- ⚠️ 動線が確保できず、搬入待機が発生しやすい

- ⚠️ 障害物回避で吊り方や合図手順が増える

- ✅ 段取りが過密で、待機や手戻りが前提になっている

出典・参考情報

労働安全衛生に関する公的情報の入口。現場の安全ルール整備や関連資料確認の起点として参照。

契約・取引に関する公的情報の入口。見積条件や説明責任の整理を行う際の参考として活用。

安全衛生の教育・資料を扱う公的性の高い団体。安全側の確認手順や教育資料の参照先として有用。

公共工事や建設行政の公的情報の入口。発注者要領や関連資料の確認の起点として参照。

FAQ(簡潔回答)

トラッククレーンの歩掛はそのまま使えますか?

そのまま工程に当てはめる使い方は避けたほうが安全です。歩掛は基準として置き、能力・規模と現場条件を整理したうえで補正として記録し、工事計画に反映します。

積算と工程は同じ数字で管理していいですか?

同じ数字で管理するとズレの原因が見えにくくなります。積算は標準と補正の根拠、工程は段取り・待機・制約とバッファを別建てで管理します。

待機や段取りは歩掛に含めるべきですか?

一律では決めず、作業分解で「吊り作業」と分離して扱うほうが説明しやすくなります。含める場合も別途計上する場合も、補正理由として記録します。

能力・規模が未確定でも概算できますか?

概算は可能ですが条件付きで扱う必要があります。能力・規模が確定した時点で、作業半径と定格荷重の成立条件を前提に再整理し、補正を見直します。

過大・過小積算を避けるコツは?

作業内容・車両能力・現場条件をチェックリストで埋め、標準と条件差を分離して補正理由を残すことが基本です。工程はバッファで不確実要素を吸収する前提で組みます。

レンタル/購入/外注は何で決めればいいですか?

柔軟性(案件ごとの最適化)を優先するならレンタル、反復案件で標準化できるなら購入、作業条件が厳しく確実性を優先するなら外注が向きます。いずれも範囲・除外・前提条件を明記して説明責任を残します。

まとめ & CTA(要点→次の行動)

要点

- ✅ 歩掛は「時間」ではなく「基準」として扱う

- ✅ 条件整理(作業内容・能力・現場条件)と補正が前提

- ✅ 積算(根拠)と工程(バッファ)は分離して管理する

- ✅ 根拠メモ(前提条件/補正理由/リスク対応)で説明責任を担保する

次の行動(CTA)

チェックリストに沿って「作業内容・能力・現場条件」を埋め、標準と条件差(補正理由)を分けて記録したうえで、見積と工程に反映してください。

コメント