大型・高所・重量物の吊り作業を前に、テレスコピック式トラッククレーンで足りるのか、ラチスジブ型トラッククレーンが必要なのかで迷う場面は多い。

迷いが生まれやすい理由は、同じ「トラッククレーン」という括りでも、成立させたい作業要件(重量・作業半径・高さ)と、成立させるための前提条件(段取り・設置・スペース)が機種によって大きく変わるためである。

結論:大型・重量・長距離吊りが必要な現場向けの条件特化型トラッククレーン。

ただし「大型用途=必ずラチス」という単純化は危険で、同じ大型案件でも、現場の動線や設置面、段取り日が確保できるかで可否が分かれる。作業が成立するかは、車両の大きさではなく、性能表の条件(作業半径・ジブ構成・設置条件)と、現地条件(地盤・障害物・搬入・組立スペース)の照合で決まる。

この記事は「大型用途」という視点から、ラチスジブ型トラッククレーンが使える現場/使えない現場を判断軸で整理し、段取りやスペースの見落としで起きやすい失敗まで回避策としてまとめる。

記事を読み終えると、作業要件(重量・作業半径・高さ)と現場条件(設置・段取り・スペース)を基準に、ラチスジブ型を選ぶべきかどうかを条件で判定できる。

ラチスジブと他のジブ方式の違いを先に整理したい場合は、トラッククレーンのジブは種類ごとに何が違い、どう使い分けるか?を確認すると、比較の前提がそろい判断がブレにくい。

著者情報・執筆スタンス

ユニック車ガイド編集部は、クレーン付きトラック・トラッククレーン領域の情報を、現場判断に役立つ形で整理することを目的に執筆している。

安全・法規・資格に関わる内容は断定を避け、確認手順と必要な前提条件を明確にして、読者が迷わない判断軸へ落とし込む。

記載内容は一般的な考え方の整理であり、最終判断は仕様書・作業計画・現地条件・発注者条件・社内ルールを照合して行う。

大型用途で迷うポイントを整理

なぜ「ラチスジブかどうか」が論点になるのか

大型・重量・長距離吊りの要件が出ると、機動性よりも吊り性能が優先されやすくなる。作業半径(吊り荷までの距離)と定格荷重(条件ごとの吊れる重量)の組み合わせで成立する作業では、ブーム方式の違いが選定に直結する。

特に「長い作業半径が必要」「吊り荷が重い」「上空障害を避けつつ高さを稼ぎたい」といった条件が重なると、ジブの剛性や構成自由度が計画の可否に影響しやすい。一方で、性能だけでなく組立・解体の段取りや設置条件が前提になるため、性能表のスペック感だけで判断すると失敗が起きやすい。

現場管理で起きがちな誤解(失敗の入口)

- ⚠️ 「ラチスジブ型は上位互換」と捉えて、段取りや設置条件を後回しにする

- ⚠️ 「とりあえず大きい機種」で過剰選定し、工程・費用が増える

- ✅ 作業半径と定格荷重の照合より先に、車両規模のイメージで判断する

誤解の背景には「大型=万能」という先入観がある。実務では、作業要件が厳しいほど、現場条件の制約(地盤・スペース・搬入・上空障害)も同時に厳しいことが多く、後戻りが発生しやすい。先に「性能表で成立するか」と「現地で成立するか」を分けて考えるだけで、無理な計画を早期に弾ける。

まずは条件でYes/Noを切る

結論(要点)

ラチスジブ型トラッククレーンは、条件が一致したときだけ強い専門機である。一般的なトラッククレーンの代替として常に有利になるわけではなく、現場条件と作業要件が合う場合にのみ選ぶ価値が高い。

「条件が一致したとき」とは、作業半径・定格荷重・高さの要求が厳しい一方で、組立・解体や設置の前提条件(段取り日・作業スペース・搬入動線)が確保できる状態を指す。逆に、短時間で段取り替えが連続する現場や、設置面の確保が難しい現場では、性能が足りていても計画が成立しないことがある。

一次判断(Primary Axis):大型用途に対する作業条件適合性

一次判断は「作業要件(重量・作業半径・高さ)」と「現場条件(設置・段取り)」が成立するかどうかで行う。作業半径と定格荷重が合っていても、アウトリガー展開や設置スペースが成立しない場合は計画が破綻する。

作業要件は「最大重量」だけでなく、吊り荷の形状や玉掛け方法、風の影響を受けやすい荷かどうかでも実質難易度が変わる。性能表の数字を断定的に当てはめるのではなく、余裕を見込むべき条件がないかをチェックすることが一次判断の質を上げる。

二次判断(Secondary Axis)3点チェック

- ✅ 作業半径と定格荷重が「最小要件」を満たす

- ✅ 組立・解体の工程とスペースを確保できる

- ✅ 現場の設置スペース(アウトリガー含む)が成立する

この3点は「どれか1つでも欠けると成立しない」性質がある。特に大型用途では、アウトリガーの張り出しや敷板・地盤養生の都合で、図面上は置けても実際は置けないことが起きやすい。設置条件は早い段階で現地確認と突き合わせるのが安全である。

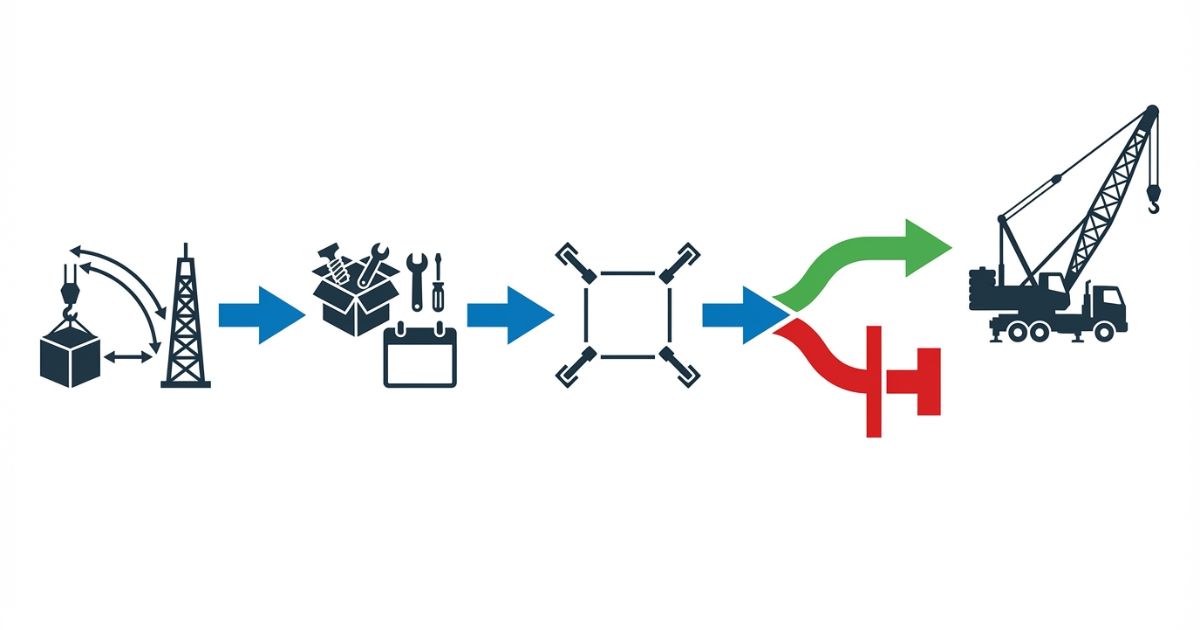

判断フロー(図解向き)

迷いを減らすために、判断順を固定する。

- ✅ 作業要件が厳しい(重量・作業半径・高さ)

- ✅ 段取りを確保できる(組立・解体、工程、搬入)

- ✅ スペースを確保できる(設置・アウトリガー展開、上空障害)

- 🧭 条件がそろう場合にラチスジブ型を検討する

ポイントは「要件→段取り→スペース」の順を崩さないことだ。要件が曖昧なまま段取りやスペースを詰めても、後から仕様が変わってやり直しが発生しやすい。まずは吊り荷重量、必要作業半径、必要高さを最小要件として固め、次に段取りとスペースを具体化していく。

誤解を潰す“境界線”

ラチスジブの構造を一言で(初心者向け定義)

ラチスジブは、トラス状の骨組み(ラチス)で構成されたジブ(ブーム)を使う方式を指す。ブーム方式の違いは、作業半径と定格荷重の成立条件、段取り、設置条件に影響するため、用語の理解が機種選定の前提になる。

「ラチス=軽くて強い」という理解は方向性としては近いが、実務では構成(ジブ長・補助ジブの有無・作業姿勢)の選び方で性能と必要スペースが変わる。つまり、方式の理解だけでなく、現場に合わせた構成を決める運用がセットになりやすい点が境界線になる。

できること(大型用途での役割)

- ✅ 長い作業半径が必要な吊り作業で選択肢になりやすい

- ✅ 高さや到達性が求められる場面で計画を組みやすい

- ✅ 大型・重量物作業の要件を満たすための方式として検討されやすい

「できる」の中にも境界があり、例えば長距離吊りが可能でも、地盤が弱くアウトリガー反力が受けられない場合は成立しにくい。また高さが必要でも、上空障害(電線・構造物)があると構成や位置取りが変わる。可能に見える条件ほど、現地の制約で可否が反転しやすい。

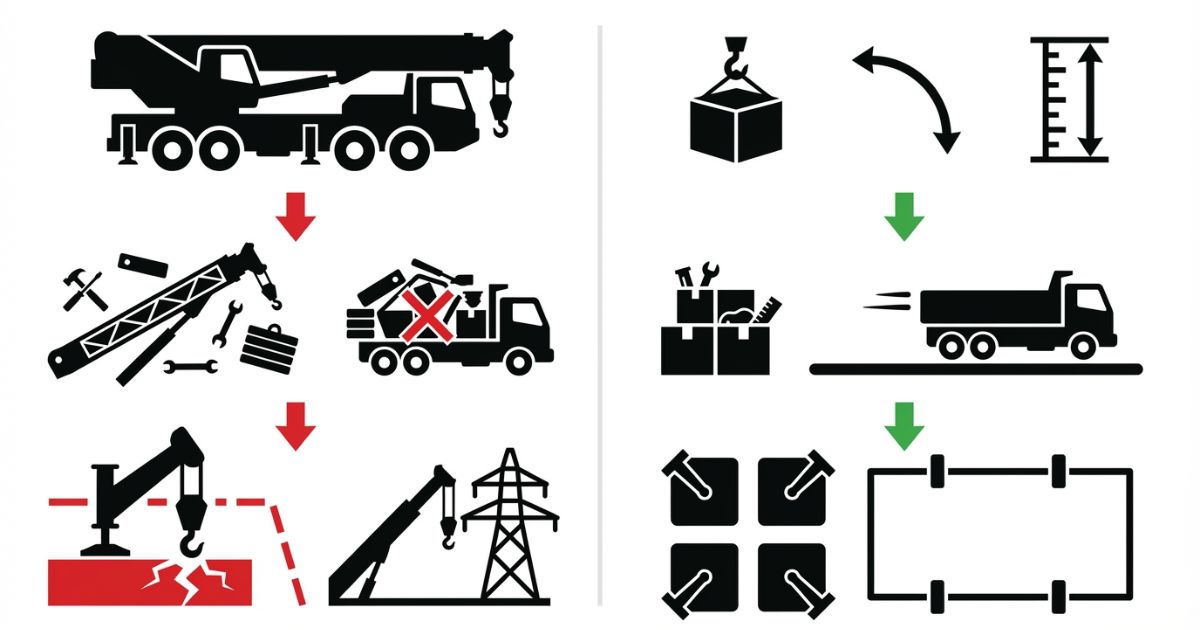

できない/苦手になりやすいこと(断定せず条件提示)

次の条件が強い現場では、ラチスジブ型が不利になりやすい。

- ⚠️ 短時間での移動・段取り替えが多い

- ⚠️ 組立・解体の工程を確保しにくい

- ✅ 設置スペースやアウトリガー展開が成立しにくい

「不利になりやすい」は、必ずしも「できない」ではない。例えば段取り替えが多い現場でも、作業をまとめて計画し直し、段取り回数を減らせるなら成立することがある。ただし「可能だが注意が必要」なケースでは、段取り日・人員・資機材置場の確保が前提になるため、最初から工程に織り込まれているかを確認する。

テレスコピック式との役割分担(比較の土台)

同じトラッククレーンでも、狙いが異なる。テレスコピックブームは段取りや機動性に寄る場面で選ばれやすく、ラチスジブ型は大型用途の作業要件を成立させるための方式として検討されやすい。比較は「どちらが上か」ではなく「現場条件に合うか」で行う。

比較の実務ポイントは、作業半径と定格荷重の照合に加え、設置に必要な面積と当日の段取り時間をセットで見ることだ。性能が同程度に見えても、設置条件や段取り負荷が違えば、工程と安全性の見積もりが変わる。ここを分けて評価することで「上位互換」誤解を避けられる。

チェックリスト/比較表/失敗例→回避策

選定チェックリスト(現場で使う前提)

- ✅ 作業要件:最大重量/必要作業半径/高さ/作業回数・工程

- ✅ 現場条件:設置面・地盤/アウトリガー展開/近接物/上空障害

- ✅ 段取り条件:組立・解体スペース/日程/搬入動線/養生

チェックのコツは「先に最小要件を決める」ことである。最大重量だけを見て手配すると、必要作業半径や高さが後から判明してやり直しが起きやすい。逆に、最小要件が固まっていれば、性能表の照合と現地条件の確認が一直線になる。

| 比較観点 | ラチスジブ型(大型用途での考え方) | テレスコピック式(一般的な考え方) |

|---|---|---|

| 作業半径・到達性 | 長距離吊りの要件が強い場合に検討されやすい | 中短距離中心で段取り重視の計画で扱いやすい |

| 段取り負荷(組立・解体) | 工程・スペースの確保が前提になりやすい | 相対的に短縮しやすく、即応性が出やすい |

| 機動性 | 大型用途の成立を優先するため、機動性は制約になりやすい | 移動・段取り替えが多い現場で活かしやすい |

| 必要スペース(設置・展開) | 設置・展開・組立のためのスペース確保が重要 | 現場条件に応じて展開方法を工夫しやすい |

失敗例→回避策(必須)

| 失敗例 | 起きやすい原因 | 回避策(判断軸へ戻す) |

|---|---|---|

| 段取りを見落として工程が崩れる | 組立・解体を作業当日の付帯作業として扱う | 最初に組立・解体の前提条件を固定し、工程へ織り込む |

| スペース不足で計画変更になる | 設置・アウトリガー展開・上空障害の確認が遅い | 現地下見で設置・展開条件を先に確認し、成立しない場合は代替案へ切り替える |

| 要件に対して過剰選定でコスト増になる | 必要作業半径・重量が未確定のまま手配する | 必要作業半径・重量を最小要件で確定し、仕様照合で適正化する |

失敗は「性能が足りない」よりも「前提条件の未確定」で起きやすい。吊り荷重量と必要作業半径が揃っていない状態で手配すると、当日になって作業姿勢が合わず、工程・費用・安全対策が再調整になる。回避策は、要件(重量・半径・高さ)→段取り(組立・解体)→設置(地盤・スペース)の順で確認を固定することに尽きる。

大型用途の基準(50t・100t以上の捉え方や使用場面)を定義してから比較したい場合は、大型トラッククレーンはどの規模からで、どんな現場で使われるか?を確認すると、過剰選定と不足選定の両方を避けやすい。

費用感・レンタル/購入/外注の考え方

費用が変動しやすい要素(一般化しすぎず)

費用は機種規模だけで決まらない。作業日数、段取り日(組立・解体)、輸送、人員、現場の設置条件で増減する。

特にラチスジブ型は、ジブ構成や作業姿勢の選び方によって、必要な段取り時間や輸送条件が変わりやすい。大型用途では「吊り本番の日数」だけでなく、段取り日(組立・解体)と資機材の搬入・置場が費用に直結する。

- ✅ 仕様(作業半径・定格荷重)と作業日数

- ✅ 組立・解体を含む段取り日

- ✅ 輸送・搬入動線・養生の条件

- ✅ 設置スペースとアウトリガー展開の成立条件

「費用を抑える」より先に、「やり直しを防ぐ」ことが結果的に費用を安定させる。要件が曖昧なまま見積もりを進めると、後から仕様変更が発生し、段取り日や輸送条件が増えることがある。

レンタルが向きやすいケース

大型用途がスポットで発生し、保有するほど同種案件が継続しない場合はレンタルが検討に上がりやすい。手配時は、作業半径・定格荷重・設置条件・段取り日まで一式で伝えると、適正な提案を受けやすい。

レンタル相談で起きやすい失敗は「重量だけ伝えてしまう」ことだ。実務では必要作業半径と高さが最重要で、同じ重量でも半径が伸びると成立しない場合がある。加えて、設置面や上空障害、搬入動線まで共有できると、無理のない計画になりやすい。

購入(保有)が検討に上がるケース

同種の大型用途が継続し、組立・解体を含めた段取り運用を社内で回せる体制がある場合は保有も検討に上がる。保有判断は、稼働率・整備体制・置き場・運用人員まで含めて行う必要がある。

保有の判断では、機種の性能だけでなく、置き場(ジブ部材の保管)や整備・点検の体制がボトルネックになりやすい。大型用途は安全要求も高いため、社内ルールとして作業計画と点検の手順が回るかを確認しておくと、運用の無理が出にくい。

外注(作業一括)という選択肢

機種選定だけではなく、作業計画、段取り、安全管理まで一体で進めたい場合は外注が有効になる。現場条件が厳しいほど、計画段階でのすり合わせが重要になる。

外注が有効になりやすいのは、現場条件が厳しく、段取りと安全管理の調整が多いケースである。例えば、上空障害が多い、設置面が限定される、工程がタイトなどの場合は、計画段階で「成立条件」を詰められる体制が重要になる。

安全・法規・資格の注意

安全面で必ず前提にすること(一般原則)

仕様(作業半径・定格荷重)と作業計画、現地条件(設置面・近接物・上空障害)の整合が取れない状態での判断は避ける。現場条件が変わると、同じ機種でも作業可否が変わるため、計画の固定と現地確認が前提になる。

大型用途では、吊り荷の重量が大きいほど、わずかな設置条件の差が安全余裕に影響する。地盤が軟弱、傾斜がある、養生が必要、風の影響が強いなど、現場条件が揃わない状態で「できそう」と判断するのは避けたい。安全は「作業当日」ではなく「計画段階」でほぼ決まる。

資格・法規は「現場条件×作業内容」で変わる前提

資格・法規・講習要件は作業内容や現場条件で変わる。断言せず、必ず自社ルール・発注者条件・関係法令・講習要件を確認してから手配する必要がある。

誤認が起きやすいのは「同じ機種でも、作業内容が変われば要件も変わる」点である。例えば、吊り上げ方法や補助作業の範囲、現場の管理区分によって、必要な手続きや確認が増えることがある。判断に迷う場合は、発注者条件や施工要領書、関係者のルールを優先し、一般情報だけで決めない。

- ✅ 手配前に「作業内容」と「仕様(作業半径・定格荷重)」を確定する

- ✅ 発注者条件・現場ルールを先に確認する

- ✅ 不明点はレンタル会社や専門事業者へ事前相談する

確認手順(チェックリスト形式)

- ✅ 作業計画を作成し、作業半径・定格荷重の成立条件を整理する

- ✅ 仕様書・性能表の条件を照合し、必要最小要件を確定する

- ✅ 事前協議で発注者条件・現場ルール・近接物条件を確認する

- ✅ 現地確認で設置面・アウトリガー展開・上空障害・搬入動線を確認する

- ✅ 当日はKYと合図系統を統一し、計画と現地条件の差分を最終確認する

確認手順は「情報を集める」だけでなく、「判断の順番を固定する」ためのものでもある。特に大型用途では、工程がタイトなほど現地確認が後回しになりがちだが、設置条件が成立しないと作業そのものが止まる。現地確認は可能な限り早い段階で実施し、性能表と突き合わせて矛盾がないかを見る。

FAQ

ラチスジブとテレスコピックの一番の違いは?

ブーム方式の違いが、作業半径と定格荷重の成立条件、段取り(組立・解体)、設置条件に影響する点が大きい。比較は優劣ではなく、現場条件に合う方式を選ぶことが重要になる。

次に確認すべきポイントは、必要作業半径と高さを最小要件として固めたうえで、性能表の条件(作業姿勢・構成)と現地条件(スペース・障害物)を照合することである。

「大型用途」とは具体的に何を指す?

大型用途は、重量物の吊り、長い作業半径が必要な吊り、高さや到達性が厳しい吊りが含まれる。必要条件は現場ごとに異なるため、作業半径と定格荷重を最小要件で確定して照合する必要がある。

次に確認すべきポイントは、重量だけでなく必要作業半径・必要高さ・上空障害をセットで整理し、どの条件がボトルネックになるかを見極めることである。

組立・解体が必要なのはなぜ?

ラチスジブは構造上、現場条件に合わせて構成を組む運用になりやすく、組立・解体の工程が前提条件になりやすい。組立・解体の工程を作業当日だけで吸収できない場合は、段取り日を含めて計画する必要がある。

次に確認すべきポイントは、組立・解体スペースと段取り日が工程に織り込まれているか、搬入動線と置場が確保できるかである。

現場が狭い場合はどう判断すべき?

設置スペースとアウトリガー展開が成立しない場合は、計画が成立しにくい。現地下見で展開条件と上空障害を先に確認し、成立しない場合は方式変更や別機種、外注を含めた代替案へ切り替える判断が必要になる。

次に確認すべきポイントは、設置面だけでなく敷板・養生の範囲、上空障害の位置、搬入・旋回の余裕まで含めて「実際に置けるか」を検証することである。

レンタル相談時に最低限伝えるべき情報は?

相談の質は「要件の具体度」で変わる。最低限、作業半径と定格荷重の前提になる情報を揃える。

- ✅ 吊り荷重量(最大と通常)

- ✅ 必要作業半径と高さ(到達条件)

- ✅ 設置条件(設置面・アウトリガー展開・上空障害)

- ✅ 段取り条件(組立・解体の可否、工程、搬入動線)

次に確認すべきポイントは、要件が「想定」になっていないかを見直し、可能なら現地写真や寸法情報を揃えて、性能表と照合できる形にすることである。

安全・資格の確認で最初にやることは?

最初に作業内容と仕様条件(作業半径・定格荷重)を確定し、発注者条件と社内ルールを照合する。要件が曖昧なまま手配すると、作業可否・工程・費用の再調整が発生しやすくなる。

次に確認すべきポイントは、作業計画の前提(吊り方・合図系統・立入管理)を整理し、現場ルールと矛盾がないかを早い段階で潰しておくことである。

まとめ & CTA

要点の再掲(判断軸に沿って3点)

- ✅ ラチスジブ型トラッククレーンは大型用途の条件特化である

- ✅ 組立・解体の段取りと設置スペースが成立条件になる

- ✅ 迷った場合は「要件→段取り→スペース」の順で判定する

大型用途ほど、判断は「大きい機種に寄せる」より「成立条件を固定する」ほうが安全である。最小要件が固まれば、性能表の照合と現地確認の順序が整い、過剰選定・不足選定の両方を避けやすい。

次の行動(CTA)

次に取る行動はシンプルに固定する。

- 🧭 現場の作業要件(重量・作業半径・高さ)と段取り条件(組立・解体・スペース)をチェックリストで整理する

- 🧭 同じ情報セットでレンタル会社や機械手配先に相談し、仕様照合と計画の成立条件を確認する

整理の段階で「不明」が残る場合は、先に現地で寸法・障害物・設置面の条件を拾い、性能表と照合できる材料に変換すると判断が早くなる。

コメント