現場で「今の2t/3tトラックにクレーンを付けられたら外注が減る」と考えたとき、最初に迷うポイントは「後付けできるのか」「違法にならないか」「費用に見合うか」です。

結論:条件付きで可能。法規・車両条件・総コストを満たせないなら非推奨。

本記事は、後付け可否を法規・車両条件・総費用の3軸で線引きし、後付け/新規ユニック車購入/外注の判断まで迷わない形に整理します。

「後付けできる」と言っても、装置を載せられることと、登録・車検を通して日常運用できることは別問題です。見積もり前に運用まで含めた可否を整理しておくと、後から条件がひっくり返る失敗を減らせます。

- ✅ 自社トラックで後付けが現実的かの判断手順

- ✅ 見積もり前に確認すべきポイント(失敗回避)

- ✅ 後付けと購入、外注の比較判断

法的区分や実務上の注意点を先に整理して判断したい場合は、【トラッククレーンの規格】法的区分と実務上の注意点を確認すると、後付け検討で迷いやすい論点の整理に役立ちます。

著者:ユニック車ガイド編集部(クレーン付きトラックの選定・運用情報を現場判断向けに整理)

スタンス:後付け推奨ではなく条件評価を最優先し、安全・法規・総費用の観点で判断材料を整理

監修条件:法規・登録・車検・構造変更に関わる最終判断は、架装業者または登録手続きに詳しい専門家への確認が必要

まず押さえるべき「後付け」の全体像(課題の整理)

後付けで得られるメリットと、見落とされがちなコスト

結論:トラッククレーンの後付けは、外注削減や段取り改善につながる一方で、総費用と運用制約の見落としが起きやすい選択です。

理由:クレーン装置の追加は車両重量や車両バランスに影響し、最大積載量や作業時の安定性に制約が出るためです。

補足:費用はクレーン本体だけで決まりません。補強、申請、調整、安全装置などが加算され、想定と乖離しやすい領域です。

見落とされやすいのは「取付できるか」よりも「取付後に業務が回るか」です。例えば、最大積載量が下がることで1回で運べていた資材が分割搬入になり、外注が減るどころか手間が増えるケースもあります。導入前に「外注削減の対象作業」と「積載の制約」を同じ表で並べて確認すると、現実的な損得が見えやすくなります。

- ✅ 外注を減らせる可能性がある

- ✅ 現場の段取りが短くなる可能性がある

- ⚠️ 本体価格だけで判断すると総費用が膨らみやすい

- ⚠️ 最大積載量の減少が業務に影響しやすい

「できるかどうか」は車両だけで決まらない

結論:後付け可否は「車両条件」「法令適合」「総費用」の3点が揃って初めて判断できます。

理由:車両条件が良くても法令適合の確認が不十分なら運用が止まり、法令適合が見えても総費用が合わなければ投資として成立しないためです。

具体:同じ2t/3tでも、ホイールベース、フレーム条件、軸重の条件が異なれば架装条件が変わります。判断は「車両型式の名称」ではなく「条件の中身」で行います。

さらに、後付けは「車両条件が合っていればOK」と誤解されがちですが、実務では作業環境(アウトリガを張れる幅・路面)や吊り荷の頻度によって成立性が変わります。車両が成立しても、現場で安定確保ができないなら「できるが使えない」状態になるため、車両条件と同じ優先度で現場条件も確認します。

- 🧩 車両条件:フレーム強度・軸重・ホイールベース

- 🧩 法令適合:構造変更・車検対応の確認

- 🧩 総費用:本体+補強+申請+調整の合算

結論と判断軸(最短で迷いを減らす)

結論(summaryConclusion)を一文で固定

結論:トラッククレーンの後付けは可能だが、車両条件・法規対応・総費用を満たす場合に限られ、条件を満たさない場合は新規ユニック車購入の方が現実的です。

短い答え:条件付きで可能。法規・車両条件・総コストを満たせないなら非推奨。

ここでの「可能」は、装置が付くことだけではなく、車検・登録を踏まえて継続的に運用できる可能性を指します。短期の応急対応では成立しても、継続運用で負担が増える場合は「非推奨」の判断が安全です。

判断軸は3つ(一次判断)

結論:一次判断は「車両条件・法令適合・総費用」を満たすかどうかです。

理由:この3点のどれか一つでも欠けると、運用・登録・費用のいずれかで破綻しやすいためです。

一次判断の段階では、細かな数値の断定よりも「チェックの順番」を固定するのが効果的です。車両条件が曖昧なまま費用の話を進めると、後で補強や仕様変更が発生し、見積もりの前提が崩れやすくなります。

- ✅ 車両条件:フレーム強度・軸重・ホイールベースが後付け架装に適合

- ✅ 法令適合:構造変更申請・車検対応を含めた確認が取れる

- ✅ 総費用:本体・補強・申請費用を含めた総額が用途と収益に見合う

二次判断(迷いやすい追加軸)

結論:一次判断を満たした後は、作業可否と運用の現実に関わる二次判断で詰めます。

具体:吊り能力と作業半径のバランス、最大積載量の減少による業務影響、維持費や安全リスクの見込みを比較して選択します。

二次判断で重要なのは「最大能力」より「よく使う作業半径」です。現場では、車両を寄せられない・障害物があるなどの理由で、想定より半径が伸びることがあります。想定半径が伸びると吊り能力が変動しやすいため、用途の代表パターンを2〜3個に絞って運用イメージを作ると判断が安定します。

- 🔍 業務用途に対する吊り能力と作業効率

- 🔍 最大積載量の減少による業務影響

- 🔍 長期的な維持費・安全リスク

まずはこの5つを確認すれば話が早い(超要約チェック)

結論:見積もり前に重要条件の5項目を揃えると、後付けの現実性が短時間で判定できます。

この5項目は「どれが欠けると失敗しやすいか」を意識して並べています。特に、作業半径と吊り能力は「現場の置き方」で変わりやすいため、現場写真や搬入動線のメモを添えて相談すると、判断が早くなります。

- ✅ 車両フレーム強度・軸重・ホイールベースが後付け架装に適合している

- ✅ 構造変更申請・車検対応を含めた法令適合が確実に取れる

- ✅ クレーン本体・補強・申請費用を含めた総額が用途と収益に見合う

- ✅ 最大積載量の減少を業務上許容できる

- ✅ 安全装置・作業半径・吊り能力が実務要件を満たしている

後付けで「できること/できないこと」(仕様・運用の誤解を潰す)

後付けで実現しやすい用途(例:荷役の効率化)

結論:後付けは、クレーン装置で荷役を自社対応したい用途と相性が良い選択です。

理由:作業半径と吊り能力が用途に合えば、段取りと外注手配の手間が減り、現場の手戻りが少なくなるためです。

具体:吊り荷の重量、作業半径、設置環境の制約が明確なケースほど、必要仕様の見通しが立ち、後付けの適合判断がしやすくなります。

「実現しやすい」とは、作業が単発でなく繰り返し発生し、外注の段取りがボトルネックになっている場合です。一方で、荷の形状が不安定で玉掛けの手間が大きい場合や、吊り荷の取り回しに作業員が多く必要な場合は、後付けしても効率が上がりにくいことがあります。

難しくなりやすいケース(不向きになりやすい条件)

結論:車両条件や積載の制約が厳しい場合、後付けは不向きになりやすく、購入や外注が安全な選択になります。

理由:車両バランスと安定性の確保が難しい状態で運用すると、作業可否が下がり、安全面のリスクも上がるためです。

初心者が誤解しやすいのは「短時間なら何とかなる」という判断です。アウトリガの設置が不十分なまま作業を始めると、作業そのものが成立しないだけでなく、周囲の立入管理や作業中断が頻発し、結果として外注より非効率になることがあります。

- ⚠️ 車両条件の適合が取れない

- ⚠️ 最大積載量の減少が業務で致命的になる

- ⚠️ 作業環境の制約によりアウトリガ設置や安定確保が難しい

2t/3tで起きやすい現実(積載・作業のトレードオフ)

結論:2t/3tは、後付けによる最大積載量の減少が業務に直結しやすく、運用のトレードオフが発生しやすい領域です。

理由:車両総重量の余裕が大きくない場合、クレーン装置と補強の重量が積載に影響しやすいためです。

具体:「吊り能力を上げたい」希望と「積載を落としたくない」希望が同時に成立しないケースがあるため、用途と積載の優先順位を先に決めます。

2t/3tでは、定格荷重の数字だけで判断するとズレが出ます。実際の現場は「どの半径で、どの頻度で吊るか」が効いてくるため、よくある誤解として「短い半径なら足りるはず」と思っていても、障害物回避で半径が伸びると作業が成立しないことがあります。用途の代表シーンを具体に置き、半径が伸びる可能性まで含めて考えるのが現実的です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

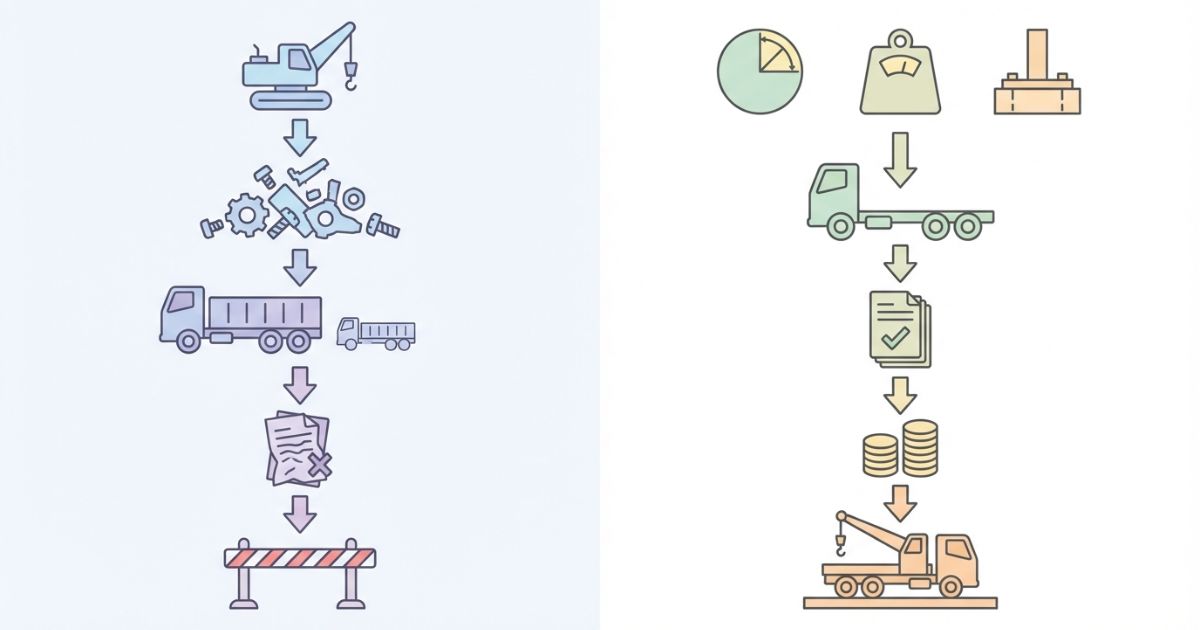

導入パターン比較(後付け vs 既存ユニック車購入)

結論:比較は「総費用」「手続き負担」「納期」「リスク」「運用自由度」の5点で行うと判断がブレません。

比較の場面では、総費用の内訳だけでなく「想定外の追加が起きるポイント」を先に押さえると安全です。後付けは車両条件により補強や部材が変動しやすく、購入は仕様選定ミスが主なリスクになりやすいため、リスクの種類が異なります。

| 比較項目 | 後付け(架装) | ユニック車購入 |

|---|---|---|

| 費用の見え方 | 本体以外が加算されやすく総額で要確認 | 車両と装置が一体で比較しやすい |

| 手続き負担 | 法令適合と確認の手間が増えやすい | 購入条件により手続きが整理されやすい |

| 納期 | 設計・補強・申請で変動しやすい | 在庫や仕様次第で読みやすい |

| リスク | 車両条件不適合・積載減の影響が出やすい | 仕様選定ミスが主なリスクになりやすい |

| 運用自由度 | 条件が合えば既存車両を活かせる | 用途に合う車両選定で運用を組みやすい |

見積もり前の現車チェックリスト(失敗回避の入口)

結論:見積もりを取る前に、確認項目を揃えることで「後付けが成立しないケース」を早期に排除できます。

チェックリストは「車両の仕様確認」だけで終わらせず、用途要件とセットで揃えるのがポイントです。用途が曖昧だと、必要以上に高い仕様になったり、逆に不足して作業が成立しなかったりします。

- ✅ 車両条件:フレーム強度・軸重・ホイールベースの適合確認

- ✅ 用途要件:吊り荷の重量・作業半径・作業環境の制約

- ✅ 積載許容:最大積載量の減少を許容できる運用か

- ✅ 法規確認先:構造変更・車検対応を誰に確認するか

- ✅ 総費用の範囲:本体以外の費用を含めて比較する前提

失敗例→回避策(必須)

結論:後付けの失敗は「総費用」「法規確認」「積載」「作業可否」の見落としで発生しやすいため、回避策を先に固定します。

失敗が起きる理由は「判断の順番が逆になる」ことが多いです。先に価格や能力で決めてから条件を当てはめると、追加工事や運用制限が発生しやすくなります。用途→現場条件→車両条件→法規確認→総費用、の順で積み上げるとズレが減ります。

失敗例1:費用だけで決めて後から追加工事

回避策:✅ 本体価格ではなく「本体+補強+申請+調整」の総費用で比較する

追加が出やすいのは、フレーム補強や取付部材の変更、安全装置の追加など「車両条件で変動する領域」です。見積もり時点で、変動しやすい項目を分けて確認すると予算ブレを抑えやすくなります。

失敗例2:法規・手続きの見落としで運用が止まる

回避策:✅ 早い段階で「構造変更・車検対応の確認ルート」を固定する

「架装はできるが登録が詰まる」パターンは、確認先が曖昧なまま進めたときに起きやすいです。運用開始日が決まっている場合ほど、最初に確認ルートを固定してから仕様を詰めます。

失敗例3:最大積載量の減少で運用が崩れる

回避策:✅ 積載の優先順位を決め、許容できない場合は購入や外注へ切り替える

積載減が致命的かどうかは、現場の「搬入回数」と「積む物の単位」で変わります。資材が分割になり搬入回数が増える場合は、外注削減よりコスト増につながることがあるため、優先順位を明確にします。

失敗例4:安全装置・能力が用途不足で作業が成立しない

回避策:✅ 用途→必要な作業半径→必要な吊り能力→仕様、の順で決める

能力不足は「最大能力」ではなく「よく使う半径」で発生しやすいです。現場で半径が伸びる可能性を見込んだうえで、余裕の作り方を検討します。

依頼先選びの判断軸(実務向け)

結論:依頼先は「条件評価の丁寧さ」と「法規対応の説明の明確さ」で選ぶと失敗が減ります。

依頼先の説明が丁寧かどうかは、「できる/できない」を断言するかではなく、前提条件と確認事項を具体に示せるかで見分けやすくなります。例えば、車両条件の不足が見えたときに無理に進めず、代替案(購入や外注)まで含めて整理できる相手は、実務上のズレが出にくい傾向があります。

- ✅ 車両条件の適合を具体に確認し、無理な提案をしない

- ✅ 構造変更・車検対応の確認事項と段取りが明確

- ✅ 総費用の内訳が出て、比較できる形になっている

車両の全長・全幅・全高を基準に、設置スペースや取り回しの制約を先に把握したい場合は、【トラッククレーンの寸法】全長・全幅・全高の考え方を確認すると、現車チェックの精度を上げやすくなります。

費用感と“現実的な選択”(後付け/購入/外注の考え方)

費用は“本体価格”ではなく“総額”で見る

結論:後付けの費用は「クレーン本体」ではなく「総額」で比較します。

理由:後付けは、補強や申請、調整など本体以外が最終金額を左右しやすいためです。

総額を見るときは、初期費用だけでなく、運用開始後の点検・消耗・保守の負担も視野に入れると判断が安定します。特に小型は運用頻度が上がりやすいため、点検のタイミングや停止期間が業務に与える影響も確認しておくと安全です。

- ✅ クレーン装置本体

- ✅ 取付・補強(車両条件に応じて変動)

- ✅ 申請・検査・登録に関わる対応

- ✅ 安全装置・調整・追加部材

後付けが有利になりやすい考え方(条件提示)

結論:後付けが有利になりやすいのは、条件が明確に揃い、総額が許容できるときです。

具体:車両条件の適合が取れ、法令適合の段取りが見え、用途が明確で、総費用が収益に見合う場合は、既存車両の活用が選択肢になります。

「用途が明確」とは、吊り荷の重さや頻度だけでなく、作業半径・現場条件・搬入動線まで一定のパターンが見えている状態です。用途が日によって大きく変動する場合は、後付けで仕様が固定されることがデメリットになることもあります。

- ✅ 車両条件OK

- ✅ 法令適合の確認が取れる

- ✅ 用途が明確

- ✅ 総額が許容できる

購入・外注が有利になりやすい考え方(条件提示)

結論:条件を満たせない場合は、購入または外注が現実的で安全な選択になります。

理由:無理な後付けは、作業可否の低下や安全リスク、運用停止の可能性につながりやすいためです。

購入や外注が有利になるのは、「積載を落とせない」「安定確保が難しい現場が多い」「法規・登録の確認に時間を割けない」など、後付けの不確実性が業務を止めるリスクに直結する場合です。安全側に倒す判断が結果的に総コストを抑えることもあります。

- ⚠️ 車両条件の適合が取れない

- ⚠️ 最大積載量の減少が致命的

- ⚠️ 長期的な維持費・安全リスクが重い

安全・法規・資格の注意(YMYL配慮:確認手順を明示)

法規・登録・車検に関わる確認は“順番”が大事

結論:法規・登録・車検に関する確認は、順番を固定すると見落としが減ります。

理由:後付けはケースにより必要手続きが変わり、後から戻ると時間と費用が増えるためです。

特に注意したいのは「仕様を固めてから確認する」流れです。後付けは車両条件と架装内容が密接なため、確認の順番が崩れると、仕様のやり直しや手続きの追加が発生しやすくなります。

- 🧭 架装業者へ車両条件と用途を伝え、前提可否を確認

- 🧭 構造変更・車検対応の確認事項を整理し、確認先を固定

- 🧭 総費用の内訳を含めて見積もりを確定

- 🧭 実施後の検査・登録・運用ルールを整備

構造変更・車検の論点(断定しすぎず条件提示)

結論:後付けでは、構造変更や車検対応が必要となるケースがあるため、事前確認が必須です。

理由:車両の構造や装置の追加は登録情報や検査対象に影響する可能性があるためです。

具体:必要手続きの有無は車両条件と架装内容で変わるため、登録手続きに詳しい専門家または架装業者に確認します。

法規面での誤認として多いのは、「装置を付けても普段の車検に出せば大丈夫」という思い込みです。実際は架装内容により確認事項が増える可能性があるため、事前に必要な書類や検査の流れを把握し、運用開始後に止まらない段取りを作ります。

安全面は“作業可否”に直結する

結論:安全装置・作業半径・吊り能力が用途を満たさない場合、作業が成立せず後付けの価値が下がります。

理由:吊り能力は作業半径で変動し、車両安定性が不足すると安全な作業範囲が狭くなるためです。

「可能だが注意が必要」な典型は、荷の重量は軽くても、半径が伸びやすい配置で作業するケースです。半径が伸びると能力が変動しやすく、旋回時の荷振れや立入管理も難しくなるため、現場条件に合わせて安全側の運用ルールを整備します。

- ✅ 作業半径と吊り能力の組み合わせを用途に合わせる

- ✅ 車両安定性を確保できる条件で運用する

- ✅ 安全装置の適合を確認する

資格・運用ルールは現場の安全管理として確認

結論:資格や運用ルールは、作業前に必ず確認し、安全管理の前提として整備します。

理由:作業可否は装置だけでなく、運用ルールと安全管理体制で大きく変わるためです。

具体:必要な資格や社内ルールは、架装業者または安全管理に詳しい担当者と確認し、現場での手順として固定します。

資格や運用ルールは、作業内容(吊り荷の重量・作業形態)や現場状況で求められる範囲が変わることがあります。「いつも同じやり方」で進めず、作業前に条件を確認し、必要な手順・合図・立入管理を現場で固定することが重要です。

FAQ

2tトラックでも後付けできる?

回答:条件次第です。車両フレーム強度・軸重・ホイールベースの適合と、最大積載量の減少が業務で許容できるかの確認が先です。次に確認すべきポイント:代表的な吊り荷と作業半径を2〜3パターンに絞り、現場条件(アウトリガ設置可否)と合わせて相談材料にします。

中古クレーンで安くできる?

回答:総費用で判断します。中古クレーン本体が安くても、補強・調整・申請対応などで追加費用が出る可能性を前提に比較します。次に確認すべきポイント:本体以外で変動しやすい費用(補強・安全装置・調整)を分けて見積もりに載せ、条件による増減を確認します。

構造変更は必ず必要?

回答:ケースにより必要となります。後付け内容と車両条件で変わるため、早い段階で架装業者または登録手続きに詳しい専門家へ確認します。次に確認すべきポイント:確認先を固定し、必要書類と検査の流れを事前に整理してから仕様を詰めます。

費用は何が一番増えやすい?

回答:本体以外で増えやすい傾向があります。補強、申請、調整、安全装置などの内訳を確認し、総額で比較します。次に確認すべきポイント:追加が出やすい項目を「車両条件で変動」「仕様で固定」に分け、変動項目の前提条件を明確にします。

後付けと購入、どっちが失敗しにくい?

回答:条件を満たせない場合は購入が現実的です。車両条件・法令適合・総費用の3点が揃わない場合、後付けは運用リスクが上がります。次に確認すべきポイント:積載と用途の優先順位を決め、後付けが崩れる条件が1つでもあるなら購入・外注の比較へ切り替えます。

まとめ & CTA(要点→次の行動)

結論:トラッククレーンの後付けは条件付きで可能です。判断軸は「車両条件・法令適合・総費用」です。条件を満たせない場合は新規ユニック車購入が現実的です。

後付けは「できるか」より「止まらずに運用できるか」を軸にすると、判断がブレにくくなります。用途・現場条件・車両条件を先に揃え、法規確認ルートを固定したうえで総費用を詰めると、追加や手戻りが起きにくくなります。

- ✅ 後付けは条件付きで可能

- ✅ 判断軸は車両条件・法令適合・総費用

- ✅ 条件を満たせない場合は購入または外注が安全

次の行動:現車チェック → 依頼先へ事前相談 → 総費用の内訳を含めた見積もり確定 → 後付け/購入/外注の選択

🧭 CTA:現車条件・法規確認・総費用の内訳を揃えるため、見積もり前チェックリストを使って依頼先に事前相談します。

コメント