車検の直前や現場搬入の直前に「このトラッククレーン、重量的に大丈夫か?」と不安になるケースは珍しくありません。車両総重量の前提が崩れると、車検のやり直しや搬入不可につながり、工程とコストに直撃します。

結論から言うと、トラッククレーンは重量確認を怠ると、車検不適合や搬入トラブルが起きます。

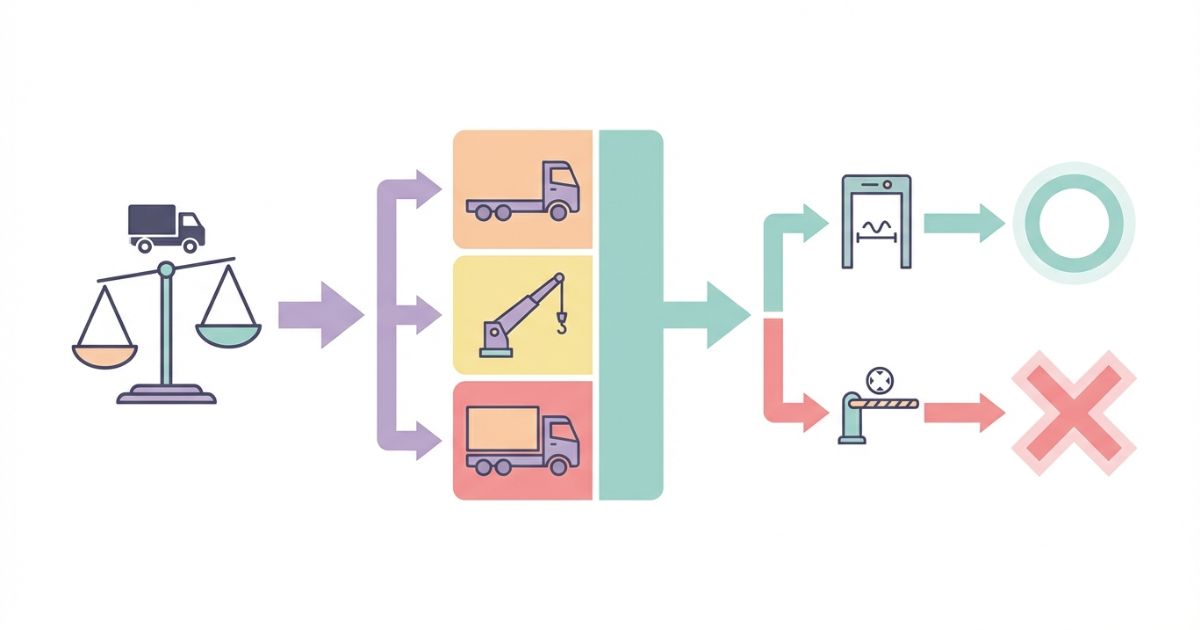

重量の話は「何トン車か」という呼び方だけでは整理できません。トラッククレーンは、車両そのものの重さに加えて、クレーン装置(常設)と積載状態(運用で変動)が合算され、さらに現場側の「通行・進入・敷地内」の制限条件が重なります。つまり、書類上は問題なさそうに見えても、装備追加や積載パターン、搬入ルートの条件次第で“当日になって条件から外れる”ことがあります。

この記事では、重量スペックの説明に留まらず、「車検」「搬入」という実務シーンに直結させて、確認ポイントと判断基準を整理します。読み終えると、候補車両が車検条件・搬入条件を満たすかを「総重量→内訳→制限条件」の手順で判断できます。搬入時に「通れるか・入れるか」の条件整理を先にしておきたい場合は、【トラッククレーンの運搬方法】道路条件と注意点で運搬ルートの考え方を確認すると、当日の段取り変更を減らしやすくなります。

ユニック車ガイド編集部(現場寄りの車両選定経験者)が、法規制と現場条件を最優先し、断定しすぎず「確認手順」で判断できるように整理しています。

※保安基準や具体的な数値・条文の適用判断が必要な場合は、車検・整備の実務経験者や管轄の窓口で最終確認してください。特に「追加装備」「積載状態」「軸重の配分」「ルート上の制限」は、車両ごと・現場ごとに差が出やすいので、早めに前提を揃えるほど手戻りが減ります。

重量が問題になるのは「車検」と「搬入」

結論:トラッククレーンの重量トラブルは、車検と現場搬入で顕在化しやすい傾向があります。車両総重量の確認を後回しにすると、当日になって手戻りが発生しやすくなります。

理由:トラッククレーンは、車両重量・クレーン装置の重量・積載物が合算されるため、前提が1つ崩れるだけで条件から外れる可能性があります。さらに、重量は「総量」だけでなく「どこに掛かっているか(軸重や接地)」でも見られるため、総重量だけを見て安心すると追加確認が増えやすくなります。

具体:車検では「車両総重量」や「軸重」などの条件で指摘され、搬入では進入路や敷地内の制限に当たりやすくなります。たとえば、搬入路の看板表示や現場のルールは「車両総重量」を基準にしていることもあれば、敷地内は床荷重や地盤状況のように“現場側の安全基準”で制限されることもあります。

なぜ重量が見落とされやすいのか(初心者のつまずき)

- ✅「何トン車か」だけで判断してしまう

- ✅車両重量/クレーン重量/積載物の足し算をしていない

- ✅書類の数字と実使用状態が一致しないことがある(装備追加・積載状態など)

特に見落としやすいのが「いつの状態の重量か」です。仕様表や車検証の数値は重要ですが、実際の運用では燃料・工具・荷台の常備品・架装の追加などで“日常的に増減する要素”があり、搬入条件に当てるときはその差が効いてきます。

車検で起きるトラブルの典型パターン

- ⚠️車両総重量の想定違いで不適合・やり直しになる

- ⚠️軸重の想定違いで指摘され、追加確認が必要になる

車検の場面では、総重量が条件に近い場合ほど「内訳の前提」が厳密に求められます。たとえば、後付け装備や架装変更があると、書類の前提と実車の状態がズレて指摘につながりやすくなります。可能な範囲で「現状の装備」「常載品」「想定する積載状態」を揃えて、総重量と軸重の話を同じ土俵で確認するのが安全です。

搬入で起きるトラブルの典型パターン

- ⚠️進入路・敷地内の制限に触れて搬入できない

- ✅迂回・段取り変更が発生し、コスト増や工程遅延につながる

搬入は「道路の条件」と「現場の条件」が別物である点が落とし穴になりがちです。道路側は通行可否やルート条件(制限標識・許可の要否など)に、現場側は敷地内の動線や地盤・床荷重・段差のような“安全に走れるか”に引っかかることがあります。どちらも総重量を起点に整理しつつ、条件が曖昧な場合は“当日判断”にしないのが基本です。

結論と判断軸(まずここだけ押さえる)

結論:トラッククレーンの重量は車検や現場搬入で問題になりやすく、車両重量・クレーン重量・積載条件を分けて確認しないと、違反や搬入不可につながります。事前に総重量と制限条件を把握することが不可欠です。

判断軸:車両総重量が車検・搬入条件を満たしているかを最初に確認し、次に内訳と制限条件に当てて判断します。条件がギリギリの場合は、数字だけで押し切るのではなく「積載を減らす」「別ルートにする」「レンタル・外注を使う」といった運用の選択肢も含めて判断するのが現実的です(可能だが注意が必要なパターン)。

判断軸(Decision Axis)

- ✅主軸:車両総重量が車検・搬入条件を満たしているか

- ✅副軸:車両重量とクレーン重量の内訳

- ✅副軸:積載状態での実質重量

- ✅副軸:道路・敷地の重量制限

- ✅副軸:運用時の安全性

「主軸→副軸」の順で見ないと、議論が散らばりやすくなります。特に、候補車両の比較で迷ったときは、総重量を起点に内訳(常設と変動)を揃え、最後に車検と搬入の制限条件に“当てにいく”と判断がブレにくくなります。

最短チェック(忙しい人向け3分確認)

結論:最短で判断するなら、確認は「総重量」「内訳」「制限条件」の3点セットで十分に精度が上がります。

- ✅総重量:候補車両の車両総重量を把握する(書類・仕様情報の確認)

- ✅内訳:車両重量/クレーン装置の重量/積載状態を分けて見る

- ✅制限条件:車検条件と搬入条件に当てて、引っかかる可能性を潰す

ここでのポイントは、3点セットを「同じ前提」で揃えることです。たとえば、総重量が“空車”の前提なのに、内訳は“積載あり”で見ているとズレます。チェックの前に「普段の積載パターン(定常/繁忙)」を決めておくと、最短チェックでも判断が安定します。

トラッククレーン重量の“内訳”を分解して理解する

結論:トラッククレーンの重量は「車両」「クレーン装置」「積載物」に分けて考えると、見落としが減ります。

理由:総重量だけを見ても、どこが増減しているかが分からないため、車検と搬入の条件に当てたときに原因特定が遅れます。内訳で見ておけば「装備の追加」「積載の増減」「条件の厳しい現場」で、どこを調整すべきかが判断しやすくなります。

具体:同じ車格に見える車両でも、装備や運用(積載状態)で実質重量が変わるため、内訳で把握します。2t/3t/小型クラスの車両は、追加装備や常載品の影響が相対的に大きく出やすい点も意識すると安全です(数値は断定せず、影響が出やすいという視点で捉えます)。

車両重量・クレーン重量・積載物(考え方の整理)

- 🧩車両重量:トラック本体の重さ(車両のベース)

- 🧩クレーン重量:クレーン装置(ブーム等)の重さ(車両に常時載る部分)

- 🧩積載物:現場で運ぶ資材・部材など(運用で変動する部分)

「車両総重量」は、これらが組み合わさった状態として扱われます。確認では、数値の暗記よりも「何を足しているか」を揃えることが重要です。

また、内訳を揃えると「どの条件で変わるか」も見えます。たとえば、クレーン装置は“基本的に常設”なので変動しにくい一方、積載物は現場や日程で変動しやすい要素です。変動しやすい要素を先に固定(定常/繁忙)し、固定できない場合はレンタルや外注を含めて安全側に倒す、といった判断がしやすくなります。

「重量が増える要因」チェック(装備・仕様の観点)

結論:重量が増える要因は、装備・仕様・運用に分かれます。判断は「増える可能性のあるポイント」を確認対象として洗い出すのが安全です。

- ✅装備:後付けの装備が増えていないか

- ✅仕様:クレーン装置の仕様が想定と一致しているか

- ✅運用:積載状態が日常的に変動していないか

重量増の要因は車両ごとに異なるため、特定の数値で断定せず、チェック項目として扱うのが実務に適しています。

初心者が誤解しやすいのは「同じ型式のはずだから同じ重量」という考え方です。実際には、アウトリガー周りの仕様や追加架装、荷台の仕様などで差が出ることがあり、書類・仕様情報の“読み方”まで揃えないと比較が崩れます。比較する際は「同じ前提条件で比較しているか」を先に確認すると、想定違いを減らせます。

できること/できないこと(重量面で起きる制約)

- ✅できる:内訳を揃えて確認すれば、車検・搬入のリスクを事前に下げられる

- ⚠️できない:総重量を無視して積載を優先すると、搬入条件に当たる可能性が上がる

- ⚠️できない:車格だけで判断すると、車検の条件確認が後手になる

「できる/できない」は“絶対”ではなく、条件で分かれます。たとえば、運用上は積載を調整できる現場もありますが、定常的に積載が重くなる運用だと、結果として車検条件や搬入条件に当たりやすくなります。逆に、積載を減らせる・分割搬入できるなら、同じ車両でも運用で成立するケースがあります(可能だが注意が必要なパターン)。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:導入前は、必要情報を揃えてチェックリストに当て、比較表で候補を並べると判断が安定します。失敗例と回避策を先に知ると、工程の手戻りを減らせます。

理由:重量に関する判断は、数字の暗記ではなく「確認の順番」と「条件への当て方」で決まるためです。特に、候補車両が複数ある場合は、同じ枠で比較しないと“見えている数字”だけが先行し、後から前提崩れが起きやすくなります。

導入前チェックリスト(車検・搬入の両方に効く)

- ✅車両総重量を確認できる情報を用意する(書類・仕様情報)

- ✅車両重量/クレーン重量/積載状態の内訳を揃える

- ✅車検で確認が必要な項目(総重量・軸重など)を洗い出す

- ✅搬入条件(進入路・敷地条件の制限)を現場側と共有する

- ✅運用想定(どんな積載で走るか)を具体化する

チェックリストは、作業者の記憶に頼らず“条件の抜け”を減らすのが目的です。特に、初めての現場や搬入条件が曖昧な現場では、進入路の制限が「重量」だけでなく「幅・高さ・旋回」などとセットで出ることがあります。重量を起点にしつつ、条件が複合していないかも一緒に整理すると、当日の段取り変更を減らせます。

比較表(候補車両を並べて判断する)

結論:候補車両は、同じ枠で並べると「見落とし」が減ります。ここでは数値を断定せず、比較の枠と見方を提示します。

| 比較項目 | 候補A | 候補B | 候補C |

|---|---|---|---|

| 車両総重量(想定) | (記入) | (記入) | (記入) |

| 内訳(車両/クレーン/積載) | (記入) | (記入) | (記入) |

| 搬入条件(進入路・敷地の制限) | (有/無/要確認) | (有/無/要確認) | (有/無/要確認) |

| 運用想定(積載パターン) | (例:定常/繁忙) | (例:定常/繁忙) | (例:定常/繁忙) |

比較表は、車両総重量を起点に、内訳と制限条件へ落とすのが基本形です。

記入時は「どの資料の数字か」を揃えると、比較が壊れにくくなります。たとえば、候補Aだけ“積載ゼロ”で、候補Bは“常載品込み”だと、同じ項目を並べても判断がズレます。迷ったら、いったん「普段の積載(定常)」と「最大寄り(繁忙)」の2パターンを作り、同じ枠で見比べると実務で使いやすくなります。

失敗例→回避策(現場で実際に起きがちなパターン)

| 失敗例 | 起きやすい原因 | 回避策(確認の順番) |

|---|---|---|

| 車検直前に総重量の前提が崩れる | 内訳の確認が後回しになる | ✅総重量→✅内訳→✅車検条件の順でチェックする |

| 現場到着後に搬入不可になる | 搬入条件(進入路・敷地)の共有不足 | ✅事前に現場側へ条件を確認し、制限に当てて判断する |

| 積載を優先して選んだら運用に無理が出る | 積載状態の想定が曖昧 | ✅運用想定(積載パターン)を固定して比較表で判断する |

失敗が起きる背景は「確認の順番が逆になる」ことが多いです。先に積載や作業を決めてしまい、後から総重量や条件に当てると、制限に引っかかったときの修正が大きくなります。総重量を起点にして“条件に合う範囲で”運用を組む、という順番を固定すると手戻りを減らせます。

費用感・レンタル/購入/外注の考え方(条件付きで判断)

結論:重量がネックになる現場がある場合、運用の選択肢を増やすと判断が安全になります。レンタル・購入・外注は、条件で分岐させて考えるのが現実的です。

理由:車両総重量が条件に当たる現場では、段取り変更の影響が大きく、工程とリスクで判断したほうが手戻りが減るためです。重量がギリギリの状態で無理に運用すると、搬入の段取り変更だけでなく、運行や安全面の余裕も削られがちです。

具体:同じ作業でも、搬入条件が厳しい現場では外注やレンタルのほうが安全に進むケースがあります。条件が確定できない現場ほど“最悪の手戻り”を想定して、選択肢を残した判断がしやすくなります。

重量がネックなら「運用の選択肢」を増やす

- 🔍レンタル:現場ごとの条件がバラつく場合に、車両を合わせやすい

- 🔍購入:運用が安定し、条件が似た現場が多い場合に検討しやすい

- 🔍外注:搬入条件が厳しい現場で、工程リスクを抑えたい場合に選択肢になる

重量の話は「車両そのもの」だけでなく「現場の条件」にも依存します。現場側が提示する条件が曖昧なうちは、購入で固定化するより、レンタル・外注で柔軟に合わせたほうが安全に回る場面があります(条件次第で有利になるパターン)。

判断の基準(コストではなくリスクと工程で比較)

結論:判断はコスト単体ではなく、車検・搬入トラブルのリスクと工程影響を軸にするとブレにくくなります。

- ✅重量条件が厳しい現場の頻度

- ✅段取り変更が発生した場合の工程影響

- ✅現場の制限条件を事前に確定できるか

迷ったらこの順で検討

- 🧭現場条件が確定できない場合:レンタル・外注を先に検討

- 🧭現場条件が安定している場合:購入を含めて比較表で評価

- 🧭判断材料が不足する場合:条件確認を先に進めてから選択

「工程影響」は見落とされがちですが、搬入不可や車検の手戻りは“発生した瞬間にコストが跳ねる”タイプのリスクです。だからこそ、費用感の比較は最後に置き、先に条件を確定させてから判断するほうが現場向きです。

安全・法規・資格の注意(確認手順として提示)

結論:安全・法規に関する内容は、断定ではなく「確認手順」と「確認対象」を中心に整理すると、現場判断が安全になります。

理由:車両条件と現場条件の組み合わせで適用が変わるため、決め打ちの判断は手戻りやリスクにつながります。特に、通行や搬入は関係者が多く、条件の前提がズレると当日対応になりやすいため、事前に“確認の順番”を固定しておくのが安全です。

具体:車検は車両総重量と軸重など、搬入は進入路・敷地条件の制限を中心に確認します。加えて、作業計画や施工要領書がある現場では、その前提に合わせて車両・積載・段取りを整える必要があります。

車検で確認すべき代表項目(断定せず“確認対象”を明示)

- ✅車両総重量

- ✅軸重

- ✅書類・表示と実車条件の差が出る可能性(装備・積載)

車検に向けた準備は、車両条件の把握が先です。現場に入る前に寸法条件も含めてリスクを潰したい場合は、【トラッククレーンの寸法】全長・全幅・全高の考え方で進入路やヤードの制約に当てる視点を揃えると、搬入可否の判断が安定しやすくなります。

また、法規や手続きは状況で変わることがあります。たとえば、車両の状態(架装・改造の有無)や運用条件によって、確認すべき項目や窓口が増えることがあります。断定せず、整備の実務経験者や管轄の窓口で「現状の前提」で確認するのが安全です。

搬入で確認すべき代表項目(現場条件)

- ✅進入路の制限条件(重量・幅など)

- ✅敷地内の条件(地盤・段差・床荷重などの制約があり得る)

- ✅現場側と制限条件を共有できているか

搬入条件は現場ごとに異なります。事前に条件を確定し、車両総重量の判断に反映させることが重要です。

初心者がやりがちなのが「道路は通れそうだから現場も大丈夫」とまとめて判断してしまうことです。実際は、現場のゲート幅や敷地内の段差、仮設の敷鉄板の扱いなど、搬入当日に初めて分かる条件があるとリスクが跳ねます。現場側の担当者と“制限条件の一覧”として共有できる形にしておくと、当日の判断を減らせます。

安全面の注意(重量起点のリスク)

結論:重量起点のリスクは、無理な積載や無理な搬入判断で顕在化します。確認→判断の流れを固定すると、現場のブレが減ります。

- ✅確認:車両総重量と内訳を揃える

- ✅確認:搬入条件(進入路・敷地条件)を確定する

- ✅判断:条件に当て、無理がある場合は運用選択肢を切り替える

重量は安全の“起点”であり、積載や搬入を無理に通そうとすると、結果として現場の安全余裕が削られます。条件に少しでも不確実性がある場合は、メーカーの資料や施工要領書、現場の運用ルールに当てて「どこまでが許容で、どこからが危険側か」を整理しておくと、現場判断がぶれにくくなります。

FAQ

Q:トラッククレーンの重量は何で決まる?

A:車両重量・クレーン装置の重量・積載物の組み合わせで決まります。判断は車両総重量を起点に、内訳へ分解して確認します。次に確認すべきポイント:日常の積載パターン(定常/繁忙)を決め、どの状態の重量で比較するかを揃えてください。

Q:車検で重量が問題になるのはどんなとき?

A:車両総重量や軸重などの条件に当たる可能性があるときです。事前に総重量→内訳→車検条件の順で確認します。次に確認すべきポイント:後付け装備や常載品の有無を整理し、書類の前提と実車の状態が揃っているかを確認してください。

Q:搬入で重量制限に当たりやすいポイントは?

A:進入路や敷地内の制限条件です。現場側と条件を共有し、車両総重量が条件を満たすかで判断します。次に確認すべきポイント:道路条件と現場条件を分けて、重量以外の制限(幅・段差・床荷重など)がないかも併せて整理してください。

Q:「何トン車か」だけで判断してはいけない理由は?

A:同じ車格でも、クレーン装置や装備、積載状態で実質重量が変わるためです。車両総重量と内訳を揃えると判断が安定します。次に確認すべきポイント:候補車両の比較は、同じ資料・同じ前提(積載状態)で数値を並べてください。

Q:積載物を載せた状態での判断はどう考える?

A:実使用状態の重量として扱い、車両総重量に反映させて判断します。運用想定(積載パターン)を固定し、比較表で検討します。次に確認すべきポイント:積載を減らせる余地(分割搬入・回数増など)があるかを整理し、運用で成立する範囲を見極めてください。

Q:重量が不安なとき、まず何から確認する?

A:車両総重量を起点に確認します。次に内訳(車両/クレーン/積載)を揃え、最後に車検条件・搬入条件へ当てて判断します。次に確認すべきポイント:条件が曖昧な箇所(現場の制限、装備の差、積載の変動)をリスト化し、関係者(整備担当・現場担当)に事前確認してください。

まとめ & CTA

結論:トラッククレーンの重量は、車検と搬入で問題になりやすい領域です。判断は「総重量→内訳→制限条件」の順に固定すると、見落としが減ります。

- ✅総重量を中心に判断する

- ✅内訳(車両/クレーン/積載)に分解して確認する

- ✅車検条件・搬入条件の制限に当ててチェックする

重量の確認は、単に「数値を覚える」ためではなく、手戻りを防ぐための“段取り”です。特に、条件がギリギリになりやすい運用や現場ほど、先に内訳と制限条件を揃えておくことで、レンタル・外注・積載調整などの選択肢も含めて安全側に判断できます。

候補車両の情報(総重量・内訳・積載状態)と現場の搬入条件(進入路・敷地条件)を揃え、チェックリストに当てて事前確認してください。

- 🧭車両側:車両総重量と内訳を揃える

- 🧭現場側:進入路・敷地条件の制限を確定する

- 🧭判断:条件に当て、無理がある場合は運用選択肢を切り替える

最後に、条件が曖昧なまま当日を迎えるのが最も危険です。総重量を起点に「何が固定で、何が変動するか」を整理し、変動が大きい場合は運用側(積載・ルート・手配)で調整できる余地を確保しておくと、現場対応が安定します。

コメント