現場に入るか、車庫に収まるか、道路を問題なく走れるかは、トラッククレーン導入の最初の不安になりやすいです。

結論:全長・全幅・全高は「走れるか」と「使えるか」を分けて考えるのが正解。

本記事は、寸法を「走行時」と「作業時」に切り分け、2t・3tクラスの実務でつまずくポイント(アウトリガー張出幅・占有幅)まで判断軸として整理します。

寸法の検討で搬入時の制約まで同時に詰めたい場合は、【トラッククレーンの重量】車検・搬入時に注意すべき点で、重量面の見落としポイントも合わせて確認すると判断が安定します。

- ✅ 走行時寸法(全長・全幅・全高)で「入る/通る/収まる」を一次判定できる

- ✅ 作業時寸法(アウトリガー張出幅など)で「現場で使えるか」を最終判定できる

- 🧭 現場・車庫・ルートの順で測って照合すれば、寸法ミスの導入失敗を避けやすい

著者:ユニック車ガイド編集部(現場目線・安全重視)

寸法の数値断定ではなく、走行時と作業時を分けた確認手順と判断軸を提示します。安全・法規に関わる最終判断は、必ず最新の公式情報と現場条件で確認してください。

寸法で失敗しやすいポイント(課題の全体像)

寸法は「車のサイズ」だけではない(誤解の入口)

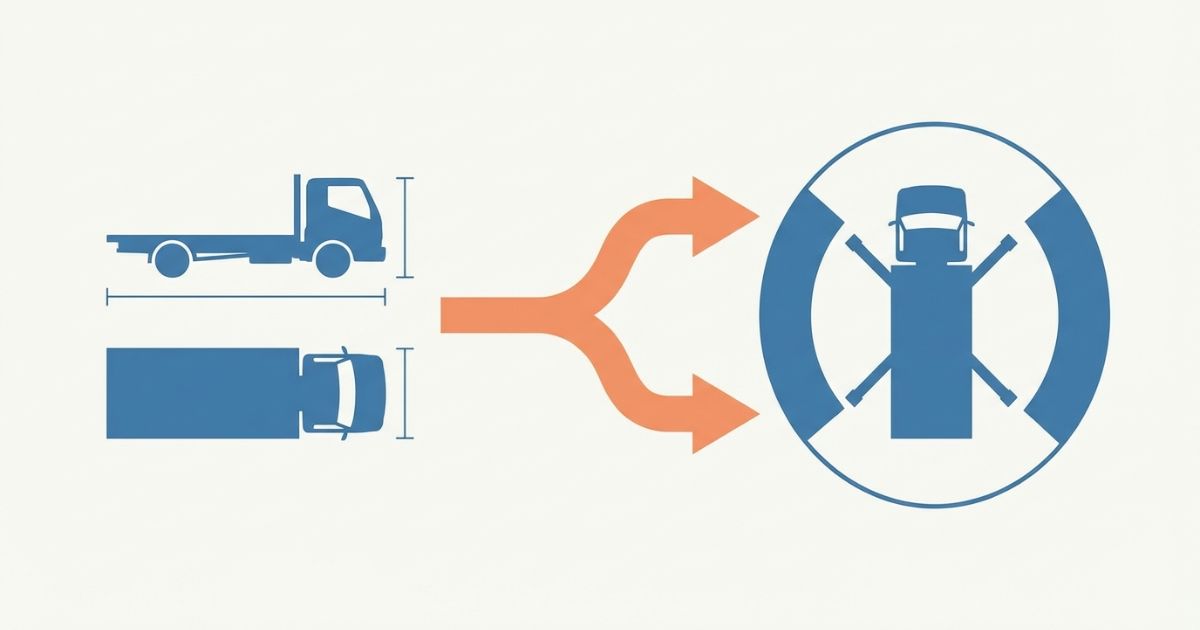

結論:全長・全幅・全高は走行時の外形を示す一方で、現場では作業時の占有範囲が別に発生します。

理由:トラッククレーン(ユニック車を含む)は、クレーン装置を使う瞬間にアウトリガー張出幅や旋回の余白が必要になり、走行時の外形だけでは不足するためです。

補足:搬入と保管ができても、据付位置でアウトリガーが張れない場合は作業が成立しません。

具体:全幅が通路に収まっても、作業時に左右へ張り出して初めて安定する構造が代表例です。

- ✅ 走行時寸法=「入る/通る/収まる」の一次判定

- ✅ 作業時寸法=「張れる/旋回できる/安全に使える」の最終判定

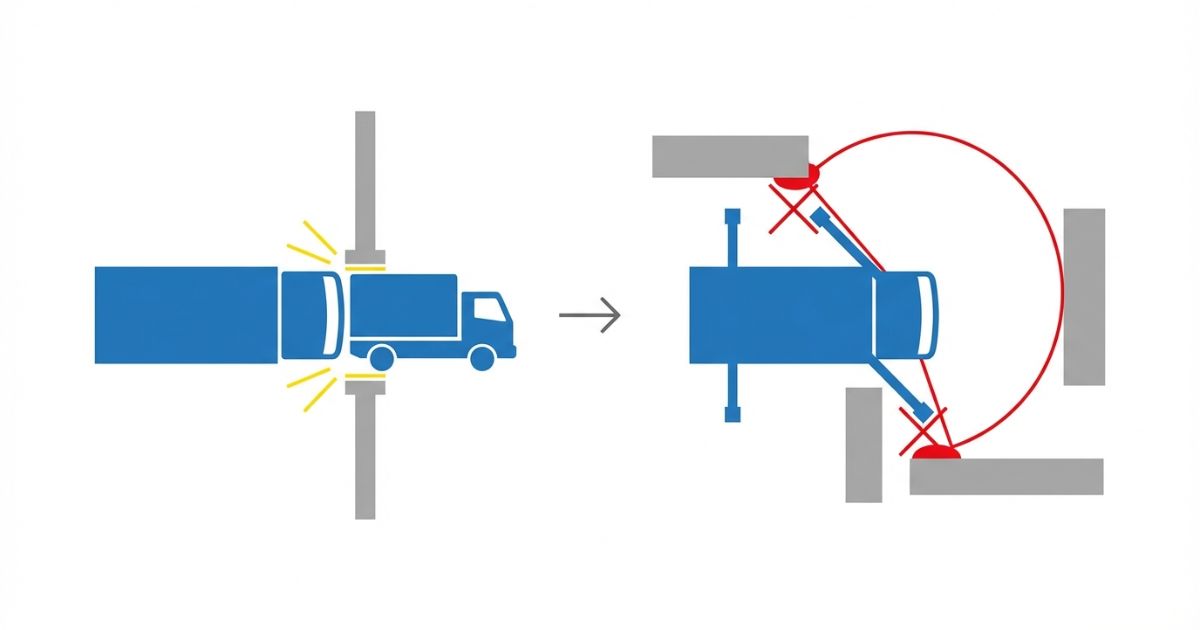

「入らない」「使えない」が起きる典型パターン

結論:失敗は「走行時だけ見た」「作業時を見落とした」「取り回しを想定しなかった」で起きやすいです。

理由:現場条件は最狭部が基準になり、クレーン装置の運用条件は据付位置の余白が基準になるためです。

補足:2t・3tの小型〜準中型は、現場に入りやすい反面、ギリギリ運用の失敗が目立ちます。

具体:次の3つが頻出です。

- ⚠️ 車庫・搬入口・門型ゲートのクリアランス不足(全高/全幅)

- ⚠️ 現場でアウトリガーが張れない(作業時の横幅・占有)

- ✅ 旋回・据え切りの余地が足りない(実運用の取り回し)

2t・3tで悩みが増える理由(クラス差の捉え方)

結論:2t・3tの違いは「大きさ」だけでなく、現場で必要になる余白の増減として捉える必要があります。

理由:車両クラスが上がるほど、走行時の外形も作業時の占有も増えやすく、最狭部と余白のどちらにも影響するためです。

補足:「クラス」だけで決めると、現場条件と照合する順序が逆になりやすいです。

具体:現場の制約が厳しい場合は、まず作業時(アウトリガー張出幅)を確認し、次に走行時(全長・全幅・全高)で詰めるとブレにくいです。

- ✅ クラス差は「現場の余白が足りるか」に直結しやすい

- ✅ 走行時→作業時の順ではなく、現場制約が強いほど作業時→走行時で確認する

結論|全長・全幅・全高の“正しい考え方”(判断軸の提示)

判断軸は「走行時寸法」と「作業時寸法」の切り分け

結論:トラッククレーンの寸法は、走行時寸法と作業時寸法を切り分けて確認します。

理由:走行時は車検・道路走行・搬入・保管の判断に使い、作業時はアウトリガー張出幅や作業半径など「現場で使えるか」の判断に使うためです。

補足:走行時寸法が条件を満たしても、作業時寸法が満たせない場合は「使えない」に寄ります。

具体:走行時と作業時で、見るべき項目が変わります。

| 確認フェーズ | 主に見る寸法 | 判断できること |

|---|---|---|

| 走行時 | 全長・全幅・全高 | 道路走行・搬入・保管の一次判定 |

| 作業時 | アウトリガー張出幅(占有)・旋回余白 | 据付可否・現場での実作業の可否 |

全長・全幅・全高を「用途別」に見るチェック観点

結論:全長・全幅・全高は「何を通す/どこに置く/どこで使う」の用途に合わせて見ると判断が安定します。

理由:同じ寸法でも、通過・駐車・据付のどれを基準にするかで必要な余裕が変わるためです。

補足:最狭部が一つでもある場合は、その最狭部が合否を決めます。

具体:チェック観点を固定すると、現場ごとの差が比較しやすいです。

- 🔍 全長:駐車枠・搬入口の直線距離・切り返しの余地

- 🔍 全幅:門型・仮設通路・資材置場の通過可否(最狭部基準)

- 🔍 全高:屋内・ゲート・軒下など上方向クリアランス(最小高基準)

重要条件(記事の断言ラインを支える条件)

結論:走行時と作業時の両方が満たせて初めて「導入できる」に寄ります。

理由:走行時寸法だけでは現場作業が成立せず、作業時寸法だけでは搬入・保管が成立しないためです。

補足:狭小現場は作業時占有がボトルネックになりやすいです。

具体:確認条件を固定してから比較すると、2t・3tの判断が揺れにくくなります。

- ✅ 走行時寸法は車検・道路走行の可否判断に使う

- ✅ 作業時寸法はアウトリガー張出幅や作業半径を含めて判断する

- ✅ 2t・3tなど車両クラスによって寸法の許容範囲が異なる

- ✅ 狭小現場では最大寸法ではなく実作業時の占有寸法が重要になる

寸法に含めるべき範囲(できること/できないことの整理)

「全長・全幅・全高」で分かること(できること)

結論:全長・全幅・全高は、搬入・保管の可否判断に対して有効な一次スクリーニングになります。

理由:走行時の外形は、通路幅・門幅・ゲート高など、物理的に通過できるかの条件と直結するためです。

補足:一次判定ができると、候補機種やクラスの絞り込みが早くなります。

具体:門幅や天井高が厳しい現場ほど、最初に外形寸法を見る価値が高いです。

- ✅ 搬入・保管の可否判断の一次判定

- ✅ 現場条件(門幅・天井高・通路幅)との当たり付け

「全長・全幅・全高」だけでは分からないこと(できないこと)

結論:全長・全幅・全高だけでは、現場での作業可否を言い切れません。

理由:作業時はアウトリガー張出幅や据付条件、さらに吊り荷・作業半径・姿勢条件で可否が変わるためです。

補足:定格荷重は作業半径や姿勢条件で変動するため、寸法だけで安全を担保できません。

具体:走行時寸法が問題なくても、据付位置でアウトリガーが張れなければ作業は成立しません。

- ✅ アウトリガーが張れるか(作業時占有)

- ✅ 吊れるか(荷・作業半径・姿勢条件)

- ✅ 作業可否(地盤・傾斜・障害物・上空制限)

誤解されやすい“寸法系”用語の整理

結論:寸法に近い用語でも、目的が違うため混同しないことが重要です。

理由:走行時外形は通過・保管のための情報であり、作業半径やブーム長はクレーン装置の運用条件に関する情報だからです。

補足:用語を分けると、仕様書のどこを見ればよいかが明確になります。

具体:次のセットで整理すると迷いにくいです。

- 🧩 走行時外形:全長・全幅・全高(通る/置くの判断)

- 🧩 作業時占有幅:アウトリガー張出幅(張れる/据え付けるの判断)

- 🧩 取り回し:最小回転半径(転回・切り返しの判断)

- 🧩 作業半径・ブーム長:吊る位置・姿勢条件(作業可否に関係)

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

最短で判断する「寸法確認の手順」(現場→車庫→道路)

結論:寸法確認は「現場→車庫→道路」の順で行うとミスマッチが減ります。

理由:現場の据付条件が最も厳しいボトルネックになりやすく、ここが満たせない場合は導入メリットが薄くなるためです。

補足:車庫やルートは代替や調整ができる場合がありますが、据付位置は調整が難しいです。

具体:順番を固定し、測る場所も固定します。

- ✅ 現場:据付位置・通路・障害物・上空・張出余地

- ✅ 車庫:出入口・ゲート高・駐車枠・旋回

- ✅ 道路:通行ルート上の制約(高さ・幅・狭路)

現場で使う寸法チェックリスト(コピペ想定)

結論:チェックリストを固定すると、現場が変わっても同じ基準で比較できます。

理由:人による測り漏れが減り、2t・3tやレンタル候補の比較が安定するためです。

補足:最狭部と最小高は、必ず「一番きつい場所」を採用します。

具体:次の項目をそのままメモに貼り付けて使えます。

- ✅ 搬入口の幅(最狭部)

- ✅ ゲート/軒下の高さ(最小)

- ✅ 据付位置の左右余白(アウトリガー想定)

- ✅ 旋回・切り返し余地(車両長の取り回し)

- ✅ 上空障害(電線・樹木・梁)

比較表(例:2t想定/3t想定で比較する観点)

結論:2tと3tは「数値の断定比較」ではなく「見るべき項目の比較」で判断が安定します。

理由:現場側の制約と車両側の仕様は現場ごとに変わり、単純な数値比較だけでは合否に直結しないためです。

補足:項目ベースで比較すると、レンタル検証にもそのまま使えます。

具体:次の観点で比較します。

| 比較観点 | 2t想定で見る点 | 3t想定で見る点 |

|---|---|---|

| 走行時(全長・全幅・全高) | 車庫・搬入口・通路の最狭部と照合 | 最狭部だけでなく切り返し余地も重視 |

| 作業時(アウトリガー張出幅) | 据付位置の左右余白に収まるか | 占有が増える前提で余白の確保可否 |

| 運用(取り回し) | 誘導なしで回せるか、切り返し回数 | バック誘導前提になる場所が増えないか |

失敗例→回避策(寸法絡みの典型)

結論:失敗例は「見た寸法が足りなかった」ではなく「見る順番と範囲がずれていた」で起きやすいです。

理由:走行時寸法と作業時寸法を混同すると、合格判定が早すぎてしまうためです。

補足:回避策は、測る場所の固定と、作業時占有を先に確認することです。

具体:代表例をそのまま社内共有できます。

- ⚠️ 失敗例:全高だけ見て屋内に入れたが、作業位置でアウトリガーが張れない

- ✅ 回避策:作業時占有幅(アウトリガー張出想定)を先に確認する

- ⚠️ 失敗例:通路は通れたが、現場で転回できずバック誘導が常態化

- ✅ 回避策:全長+取り回し余地(切り返し前提)をチェックリスト化する

- ⚠️ 失敗例:門幅は足りたが、ミラー・張り出し物で接触

- ✅ 回避策:「最狭部」と「張り出し物込み」の想定で確認する

費用感|レンタル/購入/外注の考え方(条件提示)

寸法面でミスマッチを避けるならレンタルが有利な場面

結論:寸法条件が厳しい現場ほど、レンタルで事前検証できる価値が高いです。

理由:走行時は通れても作業時占有で詰まるケースがあり、実機確認で判断を固められるためです。

補足:継続利用か単発かで、検証コストの許容が変わります。

具体:初めて入る現場、据付余白が小さい現場は、候補機での検証が効果的です。

- ✅ 現場条件が厳しく、寸法の余白が小さい

- ✅ 初回現場で、据付位置や動線の確証がない

購入判断に寄せる場合の考え方(寸法→運用コスト)

結論:購入は「入る/入らない」だけでなく、運用の手間が増えないかまで含めて判断します。

理由:取り回しが厳しいと、誘導人員・段取り時間・安全管理の負担が増え、実務コストに跳ね返るためです。

補足:寸法が大きいほど制約が増える前提で、運用設計とセットで考えるのが安全です。

具体:切り返し回数が増える場所や、誘導が常態化する動線は、購入後に固定費化します。

- ✅ 取り回し・誘導・段取り時間まで想定して選ぶ

- ✅ 現場条件の厳しさが継続するなら、仕様と運用を一緒に設計する

外注(クレーン作業依頼)に切り替える判断の目安

結論:据付不可が頻発する場合は、外注を含めた運用に切り替える判断が現実的です。

理由:アウトリガーが張れない現場では安全条件が満たしにくく、無理な運用はリスクが上がるためです。

補足:ルート制約が厳しい場合も、現場到達が不安定になりやすいです。

具体:据付位置の余白が確保できない現場が多い場合は、外注を含めた作業計画が合います。

- ✅ 据付不可(アウトリガー張出不可)が繰り返し起きる

- ✅ ルート制約が厳しく、到達が安定しない

安全・法規・資格の注意(確認手順を明示)

寸法・作業条件は「現場と公式情報」で最終確認が必要

結論:車検・道路走行に関わる条件は最新の公式情報で確認し、作業条件は現場で確認します。

理由:法規や道路条件は変わる可能性があり、現場条件は個別差が大きいからです。

補足:本記事は「確認手順」を整理するもので、最終判断の代替にはなりません。

具体:走行はルート上の最狭部・最小高、作業は据付位置の余白・上空障害・地盤条件を確認します。

- ✅ 走行:ルート上の最狭部(幅)と最小高(高さ)を確認する

- ✅ 作業:据付位置の余白・上空障害・地盤条件を確認する

作業前の図面確認やスペース検討を効率化したい場合は、【トラッククレーンのCADデータ・図面】入手方法と利用時の注意点で、入手経路と利用時の注意点を整理してから進めると、現場条件の照合がしやすくなります。

寸法だけで作業可否を言い切らないための注意点

結論:寸法が合っていても、吊り荷・作業半径・姿勢条件によって作業可否は変わります。

理由:クレーン装置の定格荷重は、作業半径や姿勢条件など複数要素で変動するためです。

補足:無理な吊りは事故リスクを上げるため、条件確認が前提です。

具体:荷の重量と吊り位置(作業半径)、据付姿勢、上空制限がそろって初めて安全に寄ります。

- ✅ 吊り荷(重量)と作業半径の組み合わせで可否が変わる

- ✅ 据付姿勢・上空障害・地盤で安全条件が変わる

社内運用で最低限そろえる確認項目

結論:社内で最低限の確認項目をそろえると、寸法ミスと安全ミスを同時に減らせます。

理由:現場下見の情報と車両仕様書の情報が揃うと、照合の精度が上がるためです。

補足:誘導体制や立入管理も、取り回しが厳しい現場ほど重要になります。

具体:次の3点が基本セットです。

- ✅ 現場下見メモ(最狭部寸法・上空制限)

- ✅ 車両仕様書の確認(走行時/作業時)

- ✅ 誘導体制・立入管理(運用安全)

FAQ(簡潔回答)

トラッククレーンの寸法はどこを見ればいい?

走行時(全長・全幅・全高)と作業時(アウトリガー張出幅など)を分けて確認します。

2tと3tは寸法がどれくらい違う?

一般にクラスが上がるほど余裕が必要になりやすいです。比較は数値の断定ではなく、走行時寸法と作業時占有(アウトリガー張出幅)の項目で行うと判断が安定します。

狭い現場で最優先で見る寸法は?

作業時の占有寸法(アウトリガー張出幅)を最優先で確認します。走行時寸法は一次判定として後から照合します。

全長・全幅・全高がOKなら作業できる?

作業できるとは言い切れません。作業時占有・上空・地盤・障害物条件、吊り荷と作業半径の条件で可否が変わります。

まとめ & CTA(要点→次の行動)

結論:寸法は「走行時」と「作業時」を切り分け、全長・全幅・全高は一次判定、最終判断はアウトリガー張出幅と現場条件で行います。

- ✅ 寸法は走行時と作業時で分けて確認する

- ✅ 全長・全幅・全高は搬入・保管の一次判定に使う

- ✅ 狭小現場のボトルネックは作業時占有(アウトリガー張出幅)になりやすい

次に取る行動(CTA)

- 🧭 現場の最狭部(幅・高さ)と据付位置の余白を測る

- 🧭 走行時寸法と作業時占有寸法(アウトリガー張出幅)を照合する

- 🧭 不安が残る場合はレンタルなどで事前検証を検討する

コメント