作業前点検や事故報告をきっかけに、トラッククレーンの安全装置が「本当に守ってくれるのか」を不安に感じる場面は多い。現場では「作動するはず」という前提で段取りが進みやすく、判断を誤ると重大事故につながる。

結論:過負荷防止装置は万能ではなく、条件付きで信用するのが正解。

この記事は、過負荷防止の仕組みを「機能説明」で終わらせず、どこまで信用できるか/人が判断すべき範囲を現場運用の視点で固定する。

読後は、作動条件・限界・点検観点を押さえたうえで、クレーン装置の作業半径や定格荷重を踏まえた作業可否の判断が安全側にできる。

段取り段階で「事故が起きやすい分岐点」と「事前に潰すべき手順」を整理しておきたい場合は、【トラッククレーンの事故防止対策】事前確認と基本手順で確認してから現場条件に当てはめると、見落としが減りやすい。

著者:ユニック車ガイド編集部(現場安全・車両選定の実務編集者)

結論→条件→現場での確認手順の順で整理し、「安全装置があるからOK」にしない。作業半径・姿勢・アウトリガー設置・点検の前提が崩れると危険側に倒れるため、チェックリストで再現性のある判断に落とし込む。

監修条件:法令・資格・点検周期など規定が絡む箇所は、一次情報(公的機関・業界団体・メーカー資料)に基づく確認手順として記述し、作業可否は条件付きで示す。

なぜ「安全装置があるのに不安」になるのか(課題の全体像)

結論:不安の正体は、「安全装置=必ず止めてくれる」という期待と、実際の作動条件・限界のズレにある。

理由:過負荷防止装置は“何でも自動で安全にする装置”ではなく、荷重・作業半径・ブーム角度などの前提条件がそろって初めて安全側に働く。

補足:段取り優先で「設定・点検・設置条件」が後回しになると、過負荷防止の仕組みが期待どおりに働かない可能性が上がる。

現場で起きやすいズレ

- ✅「安全装置がある=絶対に安全」という思い込みが生まれる

- ✅作業半径・姿勢・設置条件の変化が見落とされる

- ⚠️異常の兆候があっても作業を継続してしまう

過負荷“っぽい”状況が増える典型パターン

- ✅作業半径が想定より伸びる(吊り荷を遠くへ出す)

- ✅吊り荷が揺れる(振れ・衝撃が入る)

- ✅地盤が沈む(アウトリガー下が沈下する)

- ✅アウトリガー設置が甘い(水平が取れていない)

結論と判断軸(まずここだけ押さえる)

結論:トラッククレーンの過負荷防止装置は事故防止に有効だが、作動条件と限界を理解したうえで人の判断と点検を前提に運用すべきである。

理由:過負荷防止装置は、クレーン装置の状態(作業半径・姿勢・条件)を前提に制限をかける仕組みであり、前提が崩れると危険側に倒れる。

判断軸(Decision Axis)

- ✅主軸:過負荷防止装置の仕組みと限界を理解したうえでの作業可否判断

- ✅副軸:作動条件の理解度(何が前提になるか)

- ✅副軸:点検・設定の確実性(壊れていない/ズレていない)

- ✅副軸:人による最終確認の有無(止まる前提で段取りを組まない)

| 区分 | 判断の目安 | 現場での対応 |

|---|---|---|

| 信用してよい範囲 | 前提条件がそろい、点検・設定が確実で、想定範囲内の作業 | チェックリストで前提を確認し、無理のない段取りで実施 |

| 信用してはいけない範囲 | 条件が曖昧/設置が不安定/設定が不明/作動実績が不明 | 作業を止める・条件を整える・点検記録を確認し直す |

過負荷防止の仕組み(何を見て、どう止めるのか)

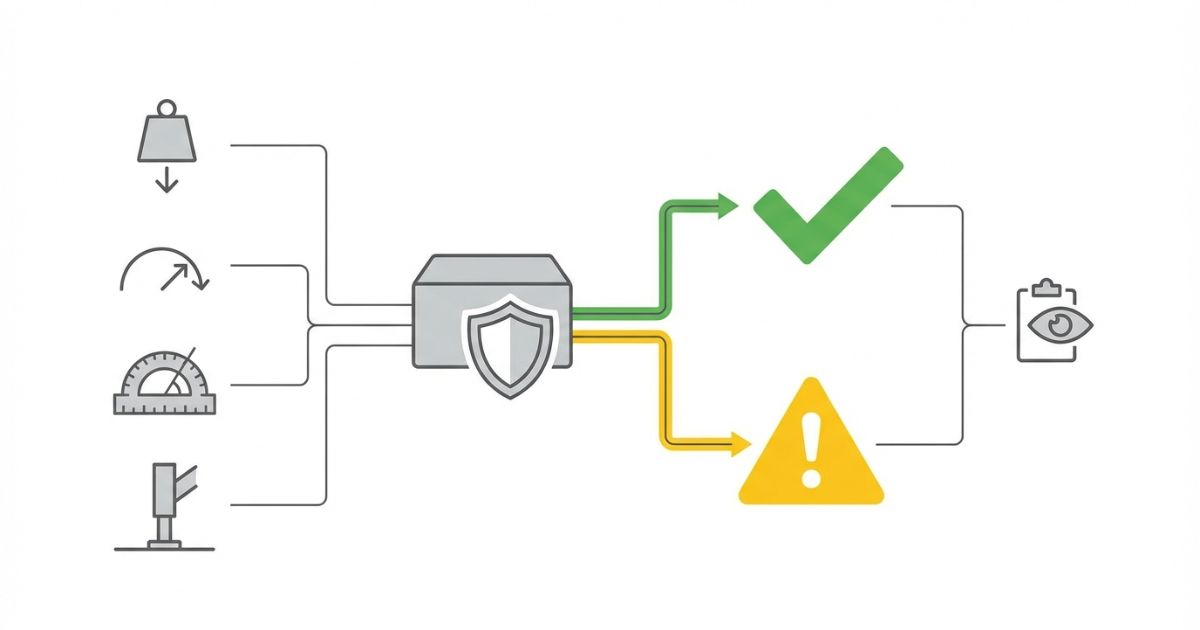

結論:過負荷防止装置は、荷重と作業条件の組み合わせが危険域に入る手前で、クレーン装置の動作を制限する考え方で設計されている。

理由:トラッククレーンは作業半径が伸びるほど定格荷重が下がり、姿勢(ブーム角度など)によって安全余裕が変化するため、条件に応じた制限が必要になる。

補足:過負荷防止装置は「止める/制限する」ことでリスクを下げるが、地盤・横引き・衝撃など条件外の要素を万能に打ち消すものではない。

過負荷防止装置が見ている“判断材料”のイメージ

- 🧩荷重(吊り荷の重さ)

- 🧩作業半径(ブーム先端と旋回中心の距離の考え方)

- 🧩ブーム角度など姿勢条件

- 🧩アウトリガー設置など安定条件(前提として重要)

作動の考え方(止まる/制限される動き)

過負荷の方向に危険が増える操作は、装置が制限をかけやすい。現場では「どの操作が危険側へ寄るか」を把握しておく必要がある。

- ✅危険側へ寄る操作:吊り荷を重くする/作業半径を伸ばす/姿勢を不利にする

- ✅安全側へ戻す操作:作業半径を縮める/姿勢を安全側に戻す/条件を整える

- ⚠️制限が出ても無理に成立させない(段取り変更が必要)

| 区分 | 内容 | 現場の判断 |

|---|---|---|

| できること | 危険域に入る手前で、危険側に寄る操作を制限して事故リスクを下げる | 装置の制限を「作業中止の合図」として扱い、条件を整える |

| できないこと | 地盤沈下・横引き・衝撃荷重・吊り荷の振れなど、条件外のリスクを万能に防ぐ | 地盤・姿勢・段取りを優先して見直し、人の判断でリスクを潰す |

作動条件と「作動しない/効きにくい」代表例(失敗例→回避策)

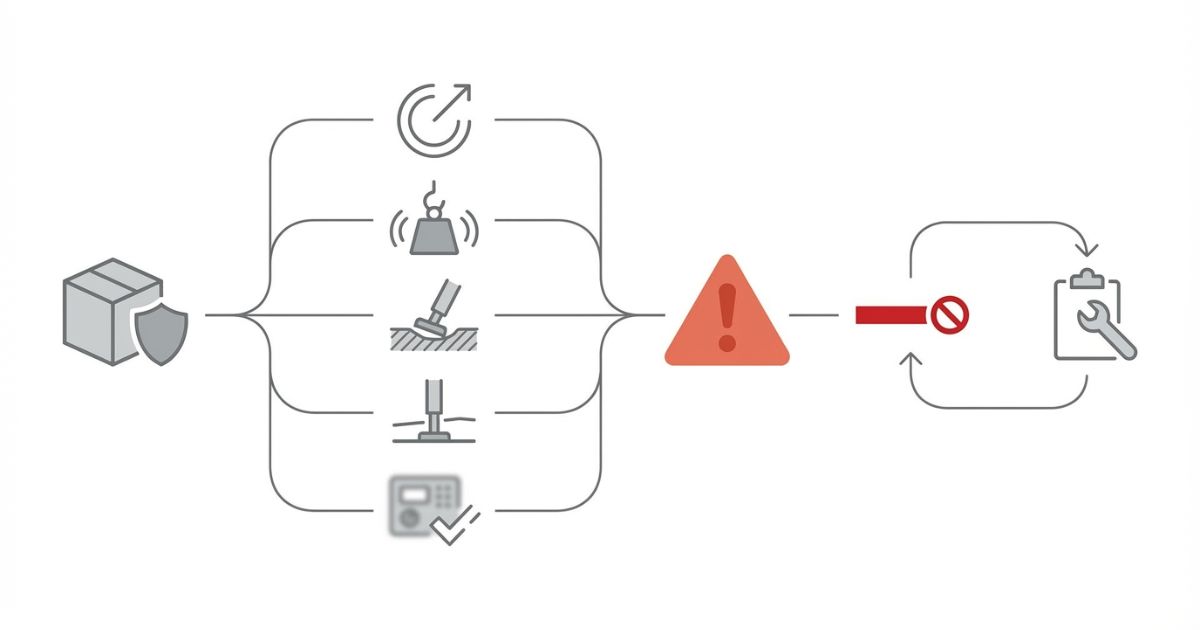

結論:過負荷防止装置は、条件がそろって初めて「期待どおりの安全支援」になる。条件が崩れると作動しない、または効きにくくなる。

理由:装置は入力される前提条件をもとに危険域を判定するため、姿勢や設置、点検状態が不確かだと判定自体が安全側にならない。

補足:重要条件は4つに整理できる。現場では「条件がそろっているか」を毎回確認する必要がある。

重要条件(4つ)

- ✅荷重・作業半径・ブーム角度など設定条件が正確であること

- ✅アウトリガー設置や地盤状況が適正であること

- ✅定期点検が行われ、安全装置が正常に作動する状態であること

- ✅安全装置が作動しても作業計画と法令遵守が前提であること

失敗例①「アウトリガー設置が甘い」→回避策

何が起きる:姿勢変化や沈み込みで前提条件が崩れ、危険域の判定が当てにならなくなる。

なぜ起きる:アウトリガーの接地・水平・敷板が不十分だと、荷重がかかった瞬間に沈下しやすい。

- ✅敷板の有無と設置範囲を確認する

- ✅地盤の沈みやすさを事前に確認する

- ✅水平が取れている状態で作業を開始する

失敗例②「作業半径が想定より伸びた」→回避策

何が起きる:作業半径が伸びると定格荷重が下がる領域に入り、余裕が急に小さくなる。

なぜ起きる:吊り荷の移動経路や置き場が曖昧だと、途中で「もう少し先」になりやすい。

- ✅段取りで最大作業半径を前提に置き場を決める

- ✅吊り荷の移動経路を先に整理しておく

- ✅作業中に半径が伸びる操作を避ける

失敗例③「安全装置の状態が不明(誤作動/不作動)」→回避策

何が起きる:止まらない、または止まりっぱなしになり、現場が無理をしてしまう。

なぜ起きる:点検記録が不十分、または異常の兆候が放置されていると、正常作動の前提が崩れる。

- ✅点検項目を固定し、毎回同じ観点で確認する

- ✅異常時の中止基準を作業前に決める

- ✅記録を残し、整備へつなげる

チェックリスト(現場で30秒確認)

- ✅作業条件:最大作業半径、想定荷重、作業姿勢の変化

- ✅設置条件:アウトリガー、地盤、水平

- ✅車両状態:警報・表示・動作制限に違和感がない

- ⚠️運用:無効化・バイパス運用をしない、異常時は作業中止

| リスク要因 | 過負荷防止装置で補助できるか | 人の確認ポイント | 見落としやすさ |

|---|---|---|---|

| 荷重・半径・姿勢が不利 | 補助しやすい(前提条件が正確な場合) | 最大半径・想定荷重・姿勢変化を段取りで固定 | 中 |

| 地盤沈下・水平不良 | 補助しにくい(前提が崩れる) | 敷板・沈み込み・水平の確認を最優先 | 高 |

| 吊り荷の振れ・衝撃 | 補助しにくい(瞬間的負荷が出る) | ゆっくり操作・合図統一・風や接触リスクを管理 | 高 |

| 装置の誤作動・不作動 | 補助できない(正常前提が必要) | 点検記録・表示・制限動作の違和感を確認 | 中 |

点検・整備の考え方(壊れていない前提を作る)

結論:過負荷防止装置は「正常に作動する状態」が前提であり、点検・記録がない状態では安全装置として信用できない。

理由:表示・警報・制限動作の違和感は、設定条件やセンサー前提の崩れを示す可能性があるため、作業継続が危険側に寄る。

補足:点検は「部位」よりも「観点」を固定すると、現場での見落としが減る。

点検で見るべき“観点”の整理

- ✅表示・警報に不自然な点がない

- ✅制限動作の出方がいつもと違わない

- ✅設定・前提が崩れる要因(汚れ・ズレ・損傷の兆候)がない

異常が出たときの安全側の運用

- ⚠️作業を止める(続行判断をしない)

- ✅発生条件を記録する(いつ・どの条件で・何が起きたか)

- ✅整備へつなげる(点検記録と症状を渡す)

費用感・レンタル/購入/外注の考え方(現場の選択肢)

結論:安全装置を過信しない運用を成立させるには、車両の選び方も「点検状態と説明責任」を軸に考える必要がある。

理由:レンタル・購入・外注のどれでも、安全装置の作動条件と点検状態が曖昧だと、現場判断が危険側に寄る。

補足:費用は条件で変動するため断定せず、「確認すべき項目」を固定して比較する。

レンタル(短期・スポット)で重視すべき確認

- 🔍安全装置の作動・点検状況を事前説明で確認する

- 🔍点検記録や直近の整備履歴を確認できるかを確認する

- ✅現場条件(作業半径・設置条件)に合うかを段取りで確認する

購入(長期運用)での考え方

- 🔍点検体制(誰が、いつ、何を確認するか)を運用として決める

- 🔍整備窓口(相談先・整備先)を確保してから運用に入れる

- ✅運用コストとして、点検と記録を前提に比較する

外注(クレーン作業を任せる)という安全側の選択

- ✅自社で無理に成立させず、段取りから委ねる選択肢を持つ

- ✅責任分界を整理し、無理な条件での作業を避ける

- 🧭難しい条件は外注を含めて検討し、安全側に倒す

安全・法規・資格の注意(YMYL配慮:確認手順を中心に)

結論:安全装置の有無に関係なく、作業計画・点検記録・有資格者の配置は確認手順として固定し、一次情報に基づいて判断する必要がある。

理由:法令・規定・社内ルールは現場の作業可否に直結し、過負荷防止装置では代替できない。

補足:記事内で規定を断定しない代わりに、「何をどこで確認するか」を手順として提示する。

法令・規定は一次情報で確認が基本

- ✅作業計画の有無と内容(作業半径・定格荷重・設置条件を含む)

- ✅点検記録の有無(安全装置が正常前提になっているか)

- ✅有資格者の配置(作業の種類に応じて確認)

資格・講習の確認手順(現場で迷わない形)

- ✅作業の種類を整理する(クレーン装置で行う作業内容を明確化する)

- ✅必要な資格・講習を一次情報で確認する

- ✅社内手順・現場ルールで最終確認する

やってはいけない運用

- ⚠️「安全装置があるから大丈夫」での強行

- ⚠️点検を軽視し、記録を残さない

- ✅個別条件を無視した作業可否の断定をしない

安全装置の種類や役割を「過負荷防止以外」も含めて整理しておきたい場合は、【ユニック車の安全装置】種類と役割で全体像を確認してから、現場の点検観点に落とし込むと判断がブレにくい。

FAQ(簡潔回答)

Q:過負荷防止装置(モーメントリミッタ)は何を基準に作動しますか?

A:過負荷防止装置は、吊り荷の重さだけではなく、作業半径やブーム角度などの姿勢条件を含めた「過負荷になりやすい条件」を基準に、危険域へ入る前に動作を制限する発想で作動する。

理由は、トラッククレーンはブームを伸ばしたり角度を変えたりすると、同じ荷重でも転倒側のモーメントが増え、定格荷重が下がるためである。

補足として、過負荷防止装置の判定は「設定条件が正確であること」が前提になる。アウトリガー設置が不十分で姿勢が変わった場合や、入力条件が想定とズレた場合は、期待どおりの挙動にならないことがある。

具体として、現場では「最大作業半径」「想定荷重」「ブーム姿勢」「アウトリガーと地盤状態」を同時に確認し、装置に任せきりにしない運用が安全側になる。

Q:安全装置が作動しないことはありますか?

A:安全装置が作動しない可能性はゼロではないため、「作動するはず」を前提に作業を成立させないことが重要である。

理由は、安全装置は設定条件・センサー前提・車両姿勢・点検状態など複数の前提に依存し、前提が崩れると想定外の挙動になり得るためである。

補足として、作動しないだけでなく「作動が遅れる」「制限がかからない動きがある」「警報は出るが制限が弱い」など、現場ではグレーな挙動も起こり得る。

具体として、作業前に「警報・表示・制限動作の違和感がないか」を確認し、少しでも不自然な挙動があれば作業を止め、点検・整備に回す判断が安全側になる。

Q:作動しっぱなし(解除されない)ときに現場で確認する順番は?

A:作動しっぱなしの状態は「前提条件が崩れているサイン」と捉え、無理に解除せず、条件確認→姿勢確認→点検判断の順で安全側に整理する。

理由は、無理に動かして作業を続行すると、過負荷や転倒側の状態で強行する形になり、事故リスクが急上昇するためである。

- ✅ 作業条件:想定荷重・最大作業半径・ブーム角度が「予定より厳しい側」に振れていないか

- ✅ 設置条件:アウトリガーの張り出し・敷板・地盤沈み込み・水平が崩れていないか

- ✅ 車両状態:警報・表示・制限動作に違和感がないか(異常があれば中止)

具体として、条件を戻しても解除されない場合は、現場での試行錯誤で解決しようとせず、作業中止と記録を優先し、整備・点検に繋げることが安全である。

Q:アウトリガー未設置や不十分でも安全装置がカバーしてくれますか?

A:アウトリガー未設置や不十分な状態を、安全装置が確実にカバーすると考える運用は危険である。

理由は、アウトリガーと地盤状態はトラッククレーンの安定性そのものであり、姿勢が変われば作業半径やモーメント条件も崩れて、過負荷防止装置の前提が成立しにくくなるためである。

補足として、アウトリガー設置は「張り出し量」だけでなく、敷板・沈み込み・水平の確保まで含めて条件になる。

具体として、アウトリガーの設置が不十分な場合は、作業を成立させる方向ではなく「設置をやり直す」「作業半径を短くする」「外注に切り替える」など安全側の選択が必要になる。

Q:点検はどのタイミングで、どこまでやるべきですか?

A:点検は「作業前に異常を持ち込まない」ことが最優先で、表示・警報・制限動作の違和感を中心に確認し、異常があれば作業中止に繋げる運用が重要である。

理由は、安全装置は正常状態であることが前提であり、点検が曖昧だと「安全装置があるのに危険側」という状況を作ってしまうためである。

補足として、点検項目や周期は車両や現場ルールで異なるため、法令・社内手順・メーカー資料に沿って確認する必要がある。

具体として、作業前は「警報表示の異常」「動作制限の不自然さ」「操作感の違和感」を短時間で確認し、異常があれば記録(いつ・どの条件で・何が起きたか)を残して整備に回すことが安全側である。

Q:安全装置があるのに事故が起きる典型原因は?

A:典型原因は「安全装置の過信」と「作動前提が崩れる条件」を見落とすことである。

理由は、過負荷防止装置は万能に事故を防ぐ仕組みではなく、作業半径・ブーム角度・アウトリガーと地盤・点検状態などの前提が崩れると、事故に繋がる要因を残したまま作業が進むためである。

- ⚠️ 条件が曖昧なまま「止まるはず」で段取りを組む

- ✅ 作業半径が伸びるルートを想定せず、定格荷重が下がる局面に入る

- ✅ アウトリガー・地盤・水平の確認が甘く、姿勢が変化する

具体として、事故を減らすには「最大作業半径を先に決める」「設置条件を固定する」「異常時は中止する」手順を先に決め、安全装置は補助として扱う運用が効果的である。

Q:安全装置の無効化はなぜ危険ですか?

A:安全装置の無効化は、危険域へ入る前にブレーキを掛ける仕組みを自ら外す行為になり、重大事故の確率を一気に高めるため危険である。

理由は、過負荷防止装置は「危険域へ入る手前で制限する」という最後の砦であり、無効化すると人の判断ミスや条件変化を止める手段が減るためである。

補足として、無効化が必要に見える状況は「設定・点検・条件のいずれかが崩れている」サインになりやすい。作業を成立させる方向ではなく、原因の切り分けと安全側の中止判断が優先になる。

具体として、作動が頻発する現場では「作業半径を短くする」「荷重を見直す」「設置をやり直す」「外注に切り替える」など、条件を安全側へ戻す選択が事故回避に直結する。

Q:作業半径と定格荷重の関係は、現場でどう押さえるべきですか?

A:作業半径が伸びるほど定格荷重は下がるため、現場では「最大作業半径」を先に決め、そこで成立する荷重で段取りを組むのが安全側である。

理由は、トラッククレーンはブーム姿勢と作業半径で転倒側のモーメントが増減し、同じ吊り荷でも安全余裕が変わるためである。

補足として、吊り荷の移動で半径が変わる場合は「最も半径が伸びる瞬間」を基準に考える必要がある。安全装置に任せて進めると、現場が制限に当たった瞬間に無理な判断が起きやすい。

具体として、作業前に最大作業半径・吊り経路・ブーム姿勢の変化を整理し、アウトリガーと地盤条件を固定したうえで、成立しない場合は作業方法の変更や外注を含めて検討するのが現実的である。

まとめ & CTA(要点→次の行動)

過負荷防止装置は、トラッククレーンの事故を減らすうえで有効な安全装置である。一方で、過負荷防止装置は万能ではなく、条件付きで信用する運用が安全側になる。

要点(短く反復)

- ✅ 過負荷防止装置は有効だが万能ではない

- ✅ 作動条件(荷重・作業半径・ブーム角度・設置・点検)が揃って初めて機能する

- ✅ 「止まる前提」ではなく、止まらなくても安全な段取りを先に作る

次の行動(CTA)

チェックリストを現場の標準手順に組み込み、異常時の中止基準と記録手順を決めたうえで、安全装置を「過信しない運用」に切り替えることが、事故とトラブルの回避に直結する。

🧭 点検・資格・作業半径・定格荷重に関する関連記事へ内部リンクを設置し、現場で迷う論点を一つずつ潰していく運用が効果的である。

コメント