トラッククレーン(ユニック車)は、現場に着いてから「今日このまま使っていいのか?」で迷いが出やすい機械です。点検項目が整理されていない、使用可否の線引きが曖昧、忙しさで省略しがち、という条件が重なると、見落としが起きやすくなります。

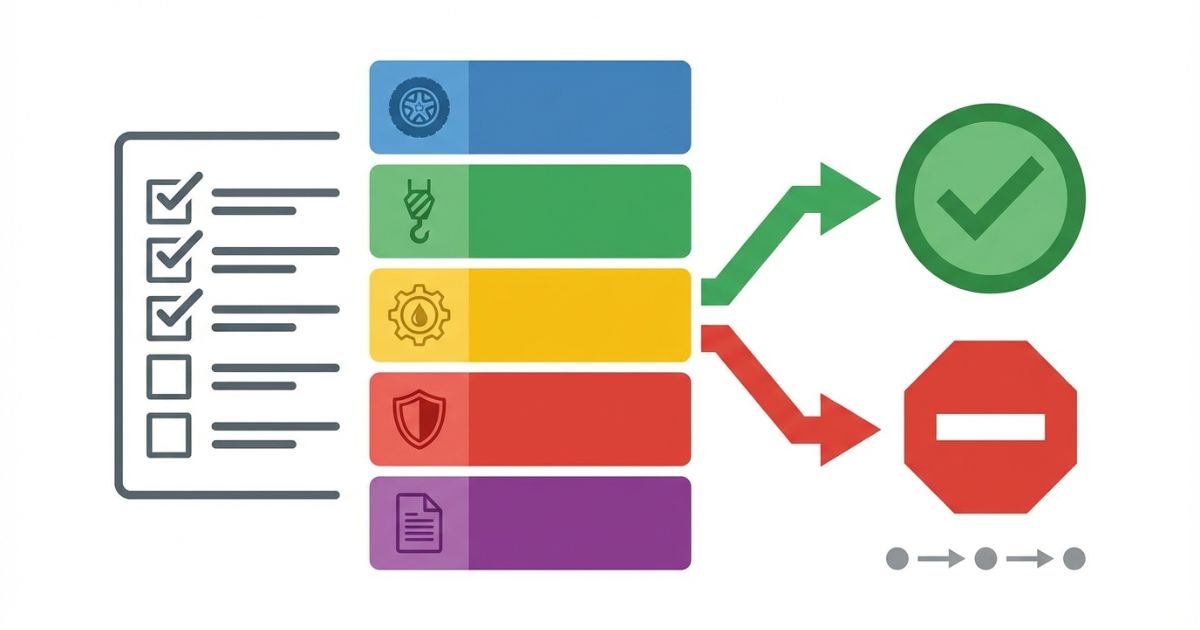

結論はシンプルです。チェックリストで点検し、異常があれば使わない。

この記事は、点検項目を並べるだけではなく、各項目ごとの「使用できる/できない」の判断ラインと、異常が見つかったときの対応方針(中止→報告→確認)まで一体で整理します。日常点検と法定点検の違い、点検記録の考え方を先に整理したい場合は、トラッククレーンの点検とは(法定点検・日常点検の基礎知識)で全体像を確認すると、チェックリストの位置づけが明確になります。読後は、始業前点検で「作業開始OK/中止して報告・整備」を安全側で判断できる状態を目指します。

トラッククレーンは2t・3tなどの小型ユニックでも、荷の重量や作業半径、アウトリガーの張り出し条件で安全余裕が大きく変わります。数値を暗記して判断するより、点検で「異常の兆候がない状態」を作り、現場の作業条件と照らして安全側に判断する運用が重要です。

- ✅ 著者:ユニック車ガイド編集部(トラッククレーンの運用・点検項目を現場目線で編集・整理)

- ✅ スタンス:実務重視・安全最優先。現場判断は安全側に倒し、曖昧な断定を避けて確認手順を示す

- ⚠️ 監修条件:法令・資格・点検記録の扱い、整備判断は、事業者の安全規程・メーカー取扱説明書・整備事業者/有資格者の指示で最終確認する

日常点検が必要な理由(課題の全体像)

結論:日常点検は、トラッククレーンの異常を早期に見つけ、作業開始の可否を安全側で判断するために必要です。

理由:クレーン装置・油圧系・安全装置は、軽い違和感から重大な不具合につながることがあり、始業前に止められるかどうかで事故リスクが変わります。特に小型ユニックは車両がコンパクトな分、地盤の沈みやアウトリガーの設置状態の影響が出やすく、装置の異常がなくても「現場条件」で危険側に振れることがあります。

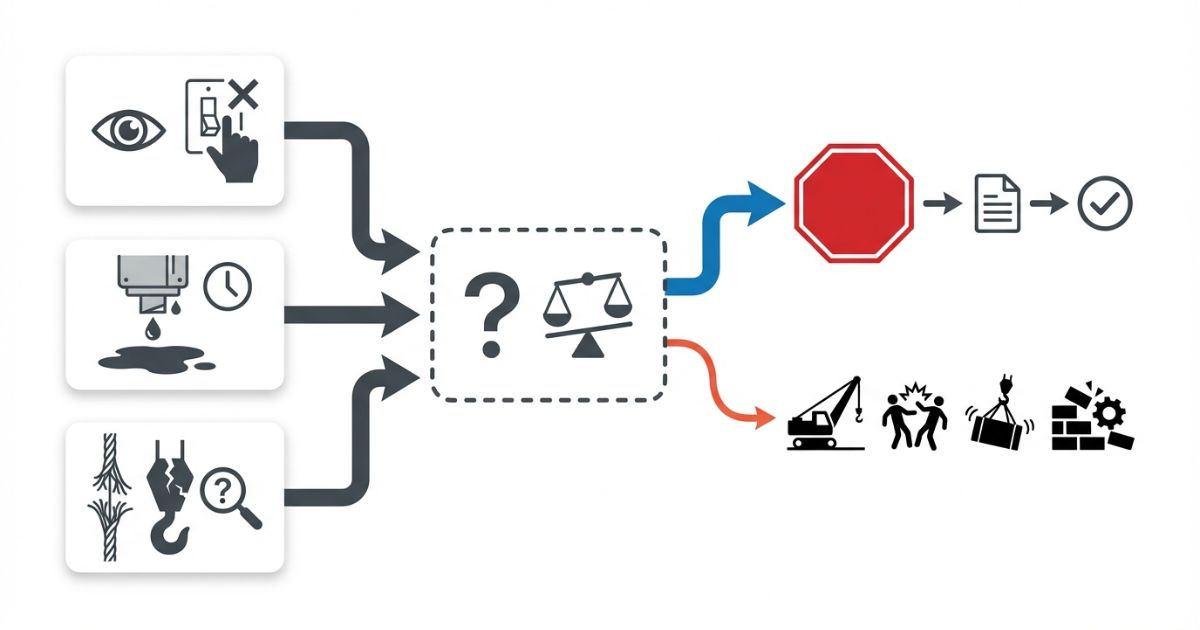

補足:日常点検は「整備」ではありません。日常点検の役割は、目視・触診・作動確認で兆候を拾い、異常があれば中止判断に繋げることです。日常点検で拾うのは「壊れている証拠」ではなく、「危ない兆候」であり、兆候がある時点で作業開始の判断から外すのが安全側の運用です。

具体:現場で起きやすい迷いは次の3つです。

- ✅ 点検項目が多く、抜けが出る

- ✅ どこまでが「異常」なのか線引きできない

- ⚠️ 忙しさで省略しがちだが、後で指摘・事故リスクになる

点検の目的は「異常の早期発見」と「作業開始の可否判断」です。短時間でもチェックリストで順番を固定し、危ない兆候を拾って作業前に止める設計が重要です。例えばワイヤーロープのささくれやフックの変形は、見慣れているほど「今日は大丈夫」に寄りやすい代表例です。違和感を感じた時点で中止・報告に切り替え、現場での自己判断を減らすことが事故防止につながります。

結論と判断軸(迷わないための基準)

結論:トラッククレーンの日常点検は、チェックリストに沿って確認し、異常があれば作業を行わないことが安全判断の結論です。

理由:現場で迷う最大要因は、点検の結果を「作業を始めてよい状態か」に結び付けられないことです。判断軸を固定すると、点検の意味が明確になります。点検の合否は「作業そのものができるか」ではなく、「安全に作業を開始できる状態か」で決めるとブレにくくなります。

補足:判断は安全側に倒すことが前提です。軽微に見える異常でも、次の工程で増幅する可能性があります。油圧系のにじみ、作動の引っ掛かり、ブーム伸縮時の違和感などは、荷を吊った状態で急に症状が強く出ることがあるため、始業前の段階で止めるのが安全です。

具体:判断軸は次の通りです。

- ✅ 主軸:安全に作業を開始できる状態かどうかを判断できるか

- ✅ 副軸:異常の有無を客観的に確認できるか

- ✅ 副軸:法令・社内ルールに照らして問題がないか

- ✅ 始業前に必ず日常点検を実施する

- ✅ ワイヤーロープ・フック・ブーム・アウトリガーに異常があれば使用禁止と判断する

- ✅ 油漏れ・異音・作動不良は軽微でも作業不可とする

- ✅ 点検結果を記録として残し、是正対応に繋げる

トラッククレーンの「安全に作業を開始できる状態」は、装置の状態だけで決まりません。吊る荷の重量、作業半径、旋回方向、アウトリガーの張り出し、地盤の硬さなどの条件が重なると、普段は問題が出ない状態でも危険側に寄ることがあります。点検で異常がないことを確認した上で、現場条件で少しでも不安が残る場合は、作業手順や施工要領、会社ルールに沿って確認・調整する判断が必要です。

トラッククレーンで「できること/できないこと」(誤解ポイント潰し)

結論:日常点検でできることは「兆候の発見と中止判断」、できないことは「原因特定や整備判断」です。

理由:日常点検は、作業開始の可否を決めるための確認であり、修理・調整を行う場面とは役割が異なります。点検の目的が「早期に止めること」である以上、原因を探すよりも、止めて伝える運用のほうが安全です。

補足:異常が出た状態で「様子見で継続」は、判断が難しい割にリスクが上がります。確認・依頼の手順に切り替えることが安全です。例えば、油圧ホースのにじみや接続部の湿りは「少しだけなら」と誤解されやすいですが、負荷がかかると漏れが増える可能性があるため、軽微でも作業不可側に寄せる運用が基本です。

具体:線引きを表で整理します。

| 区分 | 内容 | 判断の扱い |

|---|---|---|

| できる | 目視・触診・作動確認で異常の兆候を拾う | ✅ 異常があれば中止判断に繋げる |

| できる | チェックリストで抜け漏れを防ぐ | ✅ 同じ順番で毎日実施する |

| できない | 分解・調整・修理などの整備行為 | ⚠️ 整備事業者/有資格者へ依頼する |

| できない | 原因の特定、様子見で継続使用の判断 | ⚠️ 中止→報告→確認の手順を優先する |

「できる」と「できない」の境界が揺れやすいのは、簡単な調整で直りそうに見えるケースです。例えば、作動が重い・反応が遅い・異音がする場合は、オイル量や温度などの条件で一時的に症状が変わることがありますが、現場で原因を決め打ちするのは危険です。症状が一度でも出た時点で中止し、点検記録と一緒に報告・確認へ繋げる運用が安全です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:日常点検は「始業前の基本セット」を固定し、始業前と終業後で目的を分け、失敗例の回避策まで含めて運用すると続きます。

理由:点検は内容より運用で差が出ます。順番が固定されると、抜け漏れと判断のブレが減ります。現場での「急いでいるから省略」が起きにくくなり、点検結果がそのまま作業可否判断に繋がります。

補足:点検の最終目的は作業可否判断です。チェックリストは「記録」まで含めて完結します。点検の記録があると、異常が出たときに整備側へ状況を伝えやすくなり、「どの動きで、どの音が、どのタイミングで出たか」を共有できるため、結果的に復旧が早まることがあります。

具体:始業前の基本セットを整理します。

- ✅ 車両まわり:走行・停止に関わる異常の有無(外観・漏れ・破損の兆候)

- ✅ クレーン装置:ワイヤー/フック/ブーム/アウトリガーの状態と作動

- ✅ 油圧・作動系:油漏れの兆候、作動の違和感、異音

- ✅ 安全装置・表示:安全機能・警告の有無(異常を示す兆候がないか)

- ✅ 記録:実施者・日時・結果・対応(異常時は中止・報告・確認へ)

チェックリストを現場で使いやすくするには、項目を「見る順番」に落とし込むのがコツです。例えば車両の外観→足回り→油のにじみ→アウトリガー→ワイヤー・フック→ブーム→作動確認の順に固定すると、移動距離が減り、短時間でも漏れなく確認しやすくなります。2t・3tなどの小型ユニックでも、アウトリガーの張り出しや設置状態が安全余裕に直結するため、張り出し部の変形やピンの異常、設置面の沈みや傾きがないかをセットで確認するのが重要です。

次に、始業前点検と終業後点検の違いを比較表で整理します。

| 比較項目 | 始業前点検 | 終業後点検 |

|---|---|---|

| 目的 | 作業開始の可否判断(OK/中止) | 劣化・漏れ・損傷の兆候を残さないための再確認 |

| 重点 | 作動確認と異常兆候の早期発見 | 漏れ・損傷の兆候の再確認、記録の整理 |

| 記録 | 実施者・日時・結果・対応を残す | 気付きを残し、翌日の始業前点検に繋げる |

終業後点検は「今日の作業の影響が残っていないか」を見る時間です。荷を吊った作業をした日は、ワイヤーの状態、フックの回転やガタ、アウトリガー周りの擦れや曲がり、油圧部のにじみなどが出やすいポイントになります。翌日にトラブルを持ち越さないために、終業後の段階で気付きを残し、始業前点検の重点ポイントとして引き継ぐ運用が有効です。

現場で起きやすい失敗例と回避策をセットで整理します。

- ⚠️ 失敗例:見た目だけでOKにして作動確認を飛ばす → 回避策:作動確認の最短手順を固定化し、毎回同じ順番で実施する

- ⚠️ 失敗例:油にじみを様子見にする → 回避策:油漏れ系は原則NG判断に寄せ、中止→報告→確認へ切り替える

- ✅ 失敗例:点検表が続かない → 回避策:チェック項目を固定順にし、所要時間を見える化してルーティン化する

失敗例が起きる理由は、「異常の線引きが人によって変わる」ことと、「点検の順番が毎回違う」ことが重なりやすいからです。特に作動確認を省略すると、ブームの伸縮や旋回の違和感、アウトリガーの引っ掛かりなど、外観では分からない兆候が拾えません。最短手順でも良いので、同じ操作を同じ順番で行い、違和感があれば中止側に倒す運用が現実的です。

- ✅ 異常がひとつでもあれば作業は中止する

- ✅ 中止後は報告し、整備・確認の手順に切り替える

- ✅ 記録に残し、是正対応に繋げる

「即中止トリガー」は、判断を早くするための仕組みです。迷いが出たときに「少しなら大丈夫」を選ぶと、荷を吊った後に引き返せなくなることがあります。作業半径が大きい、吊荷が重い、地盤が柔らかいなど、作業条件が厳しい日は、わずかな違和感でも即中止側に寄せると安全側の運用になります。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:日常点検のコストは「毎日の時間」「記録」「異常時対応」に分けて考えると、安全側の中止判断がしやすくなります。

理由:中止判断が鈍る要因は、納期や段取りの圧力が点検結果より先に立つことです。コストを分解すると、代替手段の検討ができます。日常点検の数分を惜しむより、作業中止になったときの手戻りや復旧の遅れを減らすほうが、結果的に現場の損失を抑えやすくなります。

補足:費用感は現場条件で変わります。自社整備体制・代車の有無・外注先の確保状況で、現実的な選択肢が変わります。レンタルや代車が確保できる現場は、中止判断をしやすい一方、代替が難しい現場ほど「無理に続行」へ寄りやすいため、事前に代替手段の段取りを持っておくことが安全側の運用に繋がります。

具体:点検にかかるコストを分解します。

- ✅ 時間コスト:毎日の点検時間(固定順で短縮しやすい)

- ✅ 記録コスト:用紙・アプリ・保管ルール(後追い説明のために必要)

- ✅ 異常時対応コスト:作業中止・代替手段・整備手配(安全側判断の前提)

異常が出たときの選択肢は、条件付きで整理すると迷いが減ります。例えば「自社整備体制がある」場合でも、現場で整備判断を完結させるのではなく、報告先と確認手順を固定すると安全です。逆に「自社整備体制がない」場合は、整備事業者への連絡手順、代車の手配ルート、現場の工程調整の連絡先を事前に決めておくと、即中止判断の心理的ハードルが下がります。

- 🔍 自社整備体制がある:社内手順に従い、点検記録を添えて整備・確認へ回す

- 🔍 自社整備体制がない:整備事業者へ相談し、代車・外注・レンタルを検討する

- 🧭 代車・外注・レンタルの手配が可能:安全側の中止判断を即時に実行しやすい

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:日常点検は「記録」と「是正」がセットで成立し、法令・社内ルール・メーカー資料は確認手順として押さえると安全です。

理由:点検を実施しても、結果が残らない、異常が放置される、確認先が曖昧、という状態では安全管理として弱くなります。点検の「実施」だけでなく、異常時にどう動いたかまで含めて運用すると、監査や社内確認の場面でも説明しやすくなります。

補足:法令・資格・整備判断は、現場で無理に言い切るより、確認先と依頼手順を整備するほうが安全です。始業前点検で確認すべき項目を車両側の視点も含めて揃えたい場合は、ユニック車の日常点検(始業前に確認すべきチェック項目)を参照すると、点検の抜けが減りやすくなります。必要な免許・資格や作業ルールは、吊る荷の重量、作業形態、現場の管理区分などで条件が変わるため、自己判断よりも社内規程や現場の施工要領に沿って確認することが重要です。

具体:確認手順を固定します。

- ✅ 事業者の社内安全規程(運用ルール・点検記録の扱い)

- ✅ メーカー取扱説明書(点検項目・注意点・禁止事項)

- ✅ 整備事業者/有資格者の指示(異常時の確認・整備判断)

- ⚠️ 異常の原因特定は現場で断定しない

- ⚠️ 修理可否の判断は現場で言い切らない

- ✅ 異常が出たら中止し、報告して確認・依頼の手順へ切り替える

法規や資格で誤認が起きやすいのは、「いつも同じ現場だから大丈夫」と思い込むケースです。作業の条件が変わると、必要な手続きやルールが変わることがあります。現場で断定しないラインを守り、疑問が出た時点で社内規程や管理者、メーカー資料で確認する流れを固定すると、安全側の判断がしやすくなります。

FAQ(簡潔回答)

まとめ & CTA(要点→次の行動)

要点:チェックリストで点検し、異常があれば使わない。

トラッククレーン(ユニック車)の日常点検は、クレーン装置・油圧系・安全装置まで含めて確認し、異常がひとつでもあれば中止判断に繋げることが安全側の運用です。作業条件(吊荷の重量、作業半径、地盤、アウトリガー条件)が厳しい日は、わずかな違和感でも中止側に倒すと、現場全体のリスクを抑えやすくなります。

- ✅ 自社の運用に合わせてチェックリストを1枚に統一し、始業前点検を固定ルーティン化する(異常時フローもセットで掲示する)

コメント