免許・資格が曖昧なままトラッククレーンを導入すると、現場で「その作業はできるのか」が判断できず、結果として使えない・違反になる・事故リスクが高まる状況が起きやすくなります。

特にトラッククレーンは「運転できる=吊れる」ではなく、作業の内容(吊り荷・作業半径・吊り方・設置条件)と体制(オペ・合図・玉掛け)が揃って初めて成立します。導入後に現場で止まらないよう、最初に条件を言語化しておくことが重要です。

結論:導入前に「免許・資格・できる作業範囲」を整理すれば判断できます。

ここでいう「できる作業範囲」は、単にカタログ上の能力ではなく、実際の設置・作業姿勢・周辺リスクを含めた“現場で成立する範囲”です。例えば同じ吊り荷でも、半径が伸びる/ブーム角度が変わる/アウトリガー設置が制限されるだけで可否が分かれます。

免許と資格の整理を早い段階で固めたい場合は、運転と操作の注意点をまとめたトラッククレーンに必要な免許・資格(運転・操作の注意点を整理)を先に確認すると、後半の「できる/できない」の判断がぶれにくくなります。

この記事はFAQの羅列ではなく、現場判断に使えるように条件付き結論で線引きします。

「可能/不可能」を断定しすぎず、どの条件で分岐するのか(人・物・場所/作業)をセットで整理することで、導入前の見積りや手配、社内ルール作りまで一気に進めやすくなります。

- ✅ 自社の現場条件で導入・運用してよいかを判断できる

- ✅ 何を確認すべきか(人・物・作業の分岐)を整理できる

- ✅ 代替手段(レンタル・購入・外注)の考え方まで比較できる

著者:ユニック車ガイド編集部(現場・安全重視)

『できる/できない』は感覚ではなく条件で決まります。まず作業内容(何を・どこで・どれだけ)を言語化し、次に免許/資格と車両能力、最後に設置条件を確認しましょう。

現場で迷いが出やすいのは「吊り荷の重さ」だけで判断してしまうケースです。実務では、最大半径・障害物の有無・アウトリガー張り出し・地盤・合図体制がセットで効いてくるため、順番に確認すると判断が崩れにくくなります。

導入前に迷うポイントの全体像(課題の整理)

トラッククレーンの「よくある不安」3つ

- ✅ 免許と資格が混ざる

- ✅ できる作業範囲を過大評価しがち

- ✅ 安全・法規の確認が後回しになる

この3つは連鎖しやすく、例えば「運転免許があるから大丈夫」と思い込む → 体制や設置条件を詰めない → 当日現場で作業中止、という流れが起きがちです。導入前に“不安の正体”を分解できるだけで、手戻りを大きく減らせます。

このページの使い方(最短で判断する手順)

- ✅ ①免許・資格 → ②できる/できない → ③比較/実践 → ④費用 → ⑤安全 → ⑥FAQ

途中で迷ったら、いったん「人(役割)」「物(能力・装備)」「場所/作業(設置・周辺条件)」のどこが未確定かに戻します。未確定のまま次へ進むと、判断が“雰囲気”になってしまい、導入後のトラブル要因になります。

結論(Answer)と判断軸(Decision Axis)

結論(summaryConclusion)を1文で固定

トラッククレーンは導入前に免許・資格・法規・安全条件を整理しないと、使えない・違反になる・事故リスクが高まる重機であり、事前の疑問解消が不可欠です。

言い換えると、導入の成否は「車両のスペック」だけで決まらず、「現場条件に合わせた運用設計」ができるかで決まります。設置できない、半径が足りない、体制が組めない、という“当日発覚”を避けることが最優先です。

判断軸(Primary / Secondary)

Primary:法令・安全条件を満たして使用できるか

- ✅ 必要な免許・資格が揃っているか

- ✅ 作業内容が車両能力内か

- ✅ 他のクレーン種別の方が適切ではないか

ここでの「能力内」は、定格荷重だけでなく「作業半径」「姿勢(ブーム角度・旋回範囲)」「設置(アウトリガー・地盤)」「吊り具・吊り方」まで含みます。条件が1つでも欠けると“できるはず”が簡単に崩れるため、要素ごとに確認するのが安全側です。

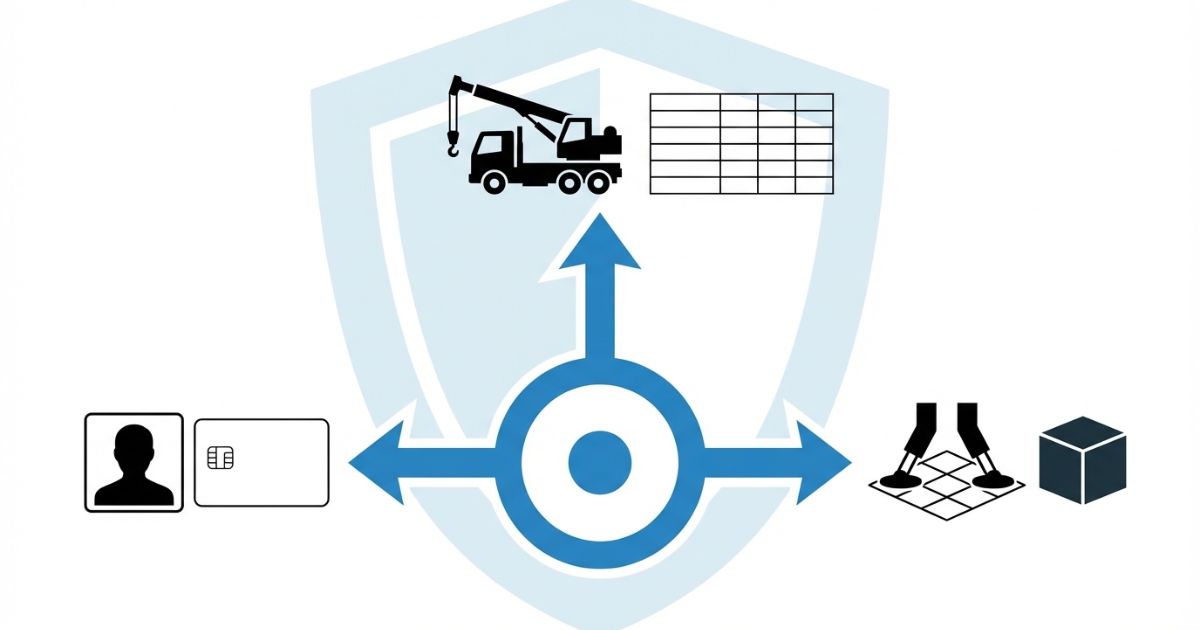

最初に確認すべき「3つの分岐」

- ✅ 人(免許・資格)

- ✅ 物(車両能力・装備)

- ✅ 場所/作業(設置・周辺条件・制限)

この3つは順番が重要です。人が揃わないのに物だけ揃えても成立しませんし、場所/作業条件が厳しければ、物の選定そのものを変える必要が出ます。まず分岐を押さえると、導入後の追加コスト(再手配・外注・レンタル延長)を抑えやすくなります。

トラッククレーンで「できること/できないこと」(誤解を潰す)

「運転」と「操作」は別(混同ポイント)

運転は公道走行の観点、操作はクレーン作業の観点で要件が分かれます。運転免許とクレーン操作資格は別要件として整理すると、現場判断が安定します。

また実務では、運転者とオペが同一か別か、玉掛け・合図者を誰が担うかで必要な体制が変わります。「誰がどの役割を持つか」を先に決めると、資格の抜け漏れや現場の指示系統の混乱を防げます。

- ✅ 運転:公道走行の前提条件(免許・車両条件)を確認する

- ✅ 操作:クレーン作業の前提条件(資格・手順・安全管理)を確認する

- ✅ 役割分担:運転者・オペ・玉掛けの役割ごとに要件を分解する

「運転はできるが操作できない」「操作はできるが玉掛けがいない」といった状態は、現場では作業が止まります。導入前に役割単位で“できる/できない”を棚卸しすると、当日の判断がぶれません。

2t・3tクラスで起きやすい勘違い

2tトラック・3tトラックのトラッククレーンは機動性が強みになりやすい一方で、作業半径と定格荷重の制約が実作業の可否に強く影響します。

初心者が誤解しやすいのは「最大能力のイメージ」で現場を組んでしまう点です。実際は、吊り位置が少し遠い/障害物を避ける/アウトリガーを十分に張れないだけで、同じ吊り荷でも可否が逆転します。“半径と設置”が先、荷重はその後の順で考えると安全側に寄せられます。

- ✅ 作業半径が伸びるほど吊れる荷は軽くなる

- ✅ アウトリガーや設置条件で実質の可否が変わる

- ✅ 荷の形状・吊り方で難易度が変わる

「可能だが注意が必要」なパターンとして、軽量物でも“長尺物・偏荷重・風の影響を受けやすい荷”は難易度が上がります。重量だけで判断せず、吊り姿勢・吊り具・合図の見通しまで含めて検討するのが現場向きです。

現場で「やってはいけない」典型パターン

- ⚠️ 条件未確認のまま吊る

- ⚠️ 過積載や無理な姿勢で作業を進める

- ✅ 代替手段(外注・別機種)を検討せずに突っ込む

「条件未確認」は、能力表や作業計画が無い状態だけでなく、現場の設置(地盤・傾斜・障害物)や周辺(電線・通行・立入)の確認が抜けている状態も含みます。迷う要素が1つでもある場合は、いったん吊らずに確認手順へ戻すのが事故防止の基本です。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(必須)

- ✅ 人:免許/資格の保有・更新・受講予定

- ✅ 物:車格・装備・付属品(吊り具含む)・点検体制

- ✅ 作業:頻度・最大吊り荷・最大作業半径・設置スペース

- ✅ 安全:立入管理・合図・風・地盤・電線

チェックのコツは、作業を「最大吊り荷」だけで書かないことです。例えば「最大半径で吊る可能性がある」「障害物回避で旋回範囲が制限される」「アウトリガーが片側しか張れない可能性がある」など、可否が分かれる条件を一言添えると、機種選定・手配・当日の判断が早くなります。

| 比較軸 | トラッククレーン | ユニック車(クレーン付きトラック) | ラフター(代替候補) |

|---|---|---|---|

| 得意な現場 | 短時間の吊り作業・機動性重視の場面 | 吊りと運搬を同時に組みたい場面 | 条件が厳しい現場・専門オペで安全に進めたい場面 |

| 機動性 | 現場間移動に強い | 運搬前提で動かしやすい | 移動はできるが運用体制が前提になりやすい |

| 設置性 | アウトリガー・設置条件の影響が大きい | 設置スペースの確保が重要 | 専門機として安全側に設計されやすい |

| 想定コスト | 運用頻度・体制で変動しやすい | 車両+運搬の組み方で変動しやすい | 外注・レンタルで必要な分だけの考え方がしやすい |

| 必要体制 | 運転・操作・合図の体制を作る | 吊りと運搬の安全管理をセットで作る | 専門オペ・安全管理込みで依頼しやすい |

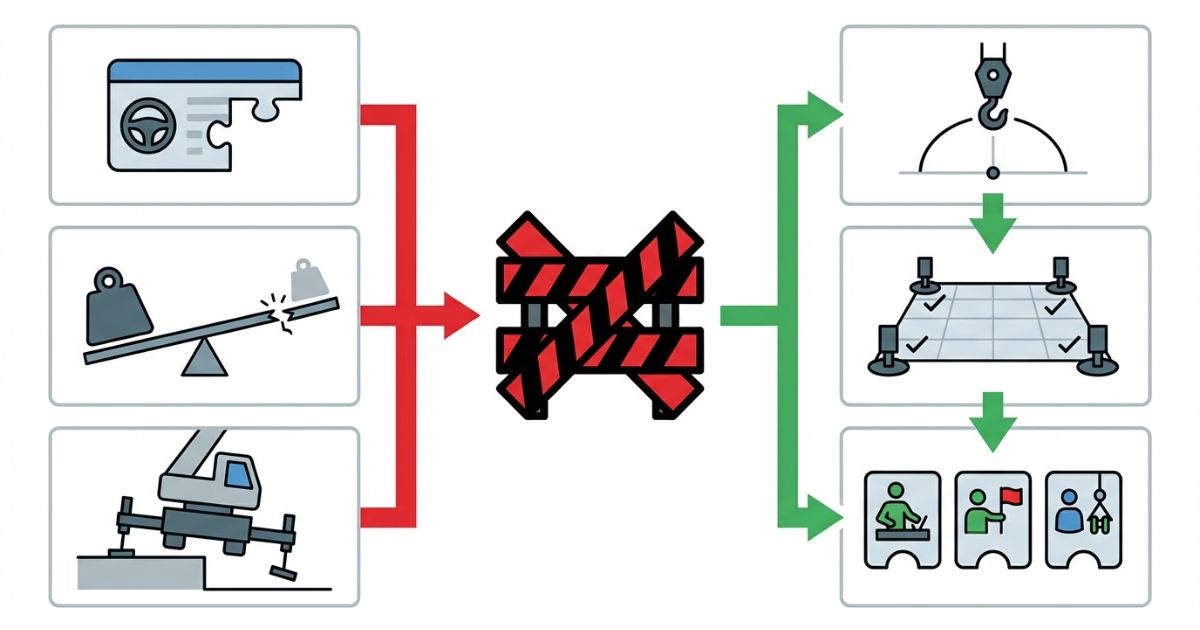

失敗例→回避策(必須)

- ⚠️ 例1:資格の勘違い → ✅ 回避:役割別に要件を分解して確認する

- ⚠️ 例2:できると思っていた作業が届かない → ✅ 回避:作業半径ベースで先に見積もる

- ⚠️ 例3:設置できず作業中止 → ✅ 回避:現場下見で置き場・動線・地盤を確認する

失敗が起きる理由は「重さ」だけで判断しやすいからです。回避策はシンプルで、①作業半径を先に決める → ②設置(アウトリガー・地盤)を確認する → ③吊り方(形状・吊り具・合図の見通し)を詰めるの順に整理します。これだけで、当日の“届かない・置けない・体制がない”を減らせます。

費用感・レンタル/購入/外注の考え方(条件提示)

レンタルが向くケース/購入が向くケース

費用は作業頻度と運用体制で大きく変わります。金額の断定ではなく、条件で判断すると損を減らせます。

例えば、作業が月に数回でも「短時間の吊りが多い」「繁忙期に偏る」「機種がまだ固定できない」ならレンタルが合理的です。一方、社内でオペ体制・点検体制・置き場が整い、作業が定常化するなら購入が検討しやすくなります。

- ✅ レンタル:スポット利用、繁忙期、機種選定が未確定

- ✅ 購入:利用頻度が高い、社内運用体制がある、積載・車格が固定

「可能だが注意が必要」なのは、購入しても体制が追いつかないケースです。オペ不在・点検が回らない・合図が固定できないと、使うほどリスクが増えやすいので、体制の見通しが立たない場合はレンタルや外注で安全側に寄せる考え方が合います。

外注(クレーン手配)が向く境界線

- ✅ 自社で要件を満たせない(資格・体制・安全管理)

- ✅ 作業条件が厳しい(高さ・電線・狭隘・重量物)

外注が向くのは「できるかどうかの分岐が多い現場」です。例えば、電線が近い・設置がギリギリ・合図が通りにくい・吊り荷が長尺で風の影響を受けやすいなど、リスク要因が重なるほど、専門オペと安全管理込みで進める方が結果的に手戻りが減ります。

費用を比較するときのチェック観点

- ✅ 車両費だけで比較しない

- ✅ 人(要員)と安全管理(立入・合図)のコストも含める

- ✅ 手戻り(作業中止・再手配)のコストも含める

費用感を検討するときは、相場だけでなく「何が賃料を左右するか」まで押さえると判断が速くなるため、条件別の整理を行いたい場合はトラッククレーンのレンタル料金(相場・賃料・費用が決まる仕組み)で確認観点を揃えておくと比較がぶれにくくなります。

また、購入の場合でも「保管場所」「定期点検の段取り」「消耗品」「稼働停止時の代替手段」まで含めると、見かけの車両費だけでは比較できなくなります。比較軸を先に固定することで、意思決定の後戻りを防げます。

安全・法規・資格の注意(確認手順を提示)

安全・法規・資格は断定で片付けず、現場条件に合わせて確認手順として運用することが重要です。最終確認は公的資料・講習機関・事業者ルールで行ってください。

同じトラッククレーンでも、吊る作業の内容(荷の種類・重量・半径・高さ)や役割分担(運転・操作・玉掛け・合図)で必要要件が変わります。「前回は大丈夫だった」ではなく、今回の条件で再確認する運用にすると違反や事故の芽を摘みやすくなります。

最低限の確認手順(YMYL配慮)

- 作業内容を文章化する(何を/どこで/どれだけ)

- 必要な免許・資格を役割別に確認する

- 車両能力・装備の制限を確認する(作業半径・定格荷重)

- 現場条件を確認する(地盤・傾斜・電線・立入)

- 不明点は公的資料・講習機関・事業者ルールで最終確認する

文章化のポイントは「最大半径」「設置制約」「周辺の制限(電線・通行・立入)」を一言でも入れることです。ここが曖昧だと、資格確認も能力確認も“最大条件”だけで進み、当日にズレが出やすくなります。

安全装置・点検・合図の考え方

安全装置の有無だけでは安全は担保できません。始業点検や定期点検の前提を置き、合図者・立入管理・吊り荷の下に入らない運用までセットで考える必要があります。

現場で起きやすい失敗は「合図が曖昧」「合図者が固定されない」「周囲が見えないのに動かしてしまう」ことです。装置があっても、指示系統が崩れると危険側に寄るため、合図と立入は“仕組み”として決めておくのが基本です。

- ✅ 点検:始業点検と定期点検を運用ルールに落とす

- ✅ 合図:合図者を決め、合図のルールを統一する

- ✅ 立入:吊り荷の下に人を入れない導線を作る

「可能だが注意が必要」なのは、短時間作業で“急いで”進めるケースです。短時間ほど確認が省略されやすいので、点検・合図・立入の最低ラインをルール化しておくと事故リスクを下げられます。

公道走行時の注意(運用ルール化)

公道走行は車両条件・積載・表示・ルートで判断が分かれます。社内ルールで管理し、必要に応じて行政への確認を組み込みます。

初心者がやりがちなのは「現場で使う装備を積んだまま走れる前提」で考えることです。積載状態や固定方法、車両の条件によっては運用ルールの見直しが必要になります。走行前に“積むもの・積み方・表示・ルート”を揃えると、現場到着後の手戻りを減らせます。

- ✅ 車両条件:総重量や積載の前提を確認する

- ✅ 運用:ルート・時間帯・現場入場の手順を決める

- ✅ 確認:不明点は行政や事業者ルールで最終確認する

特に「いつも通れるルート」でも、時間帯・工事・規制で変わることがあります。現場条件と同様に、走行条件も“今回の条件”で確認する運用が安全側です。

FAQ(よくある質問)

トラッククレーンを運転・操作するのに必要な免許や資格は?

運転免許と操作資格は別です。作業内容に応じて要件を分解し、役割分担(運転者・オペ・玉掛け)で確認します。

次に確認すべきポイント:実際の体制(誰が運転・誰が操作・誰が玉掛け/合図)を決めたうえで、作業内容(最大半径・吊り荷・吊り方)に当てはめて要件の抜け漏れがないか整理します。

小型移動式クレーンとの違いは?

名称・区分・作業要件を混同しやすい点が特徴です。現場の作業内容を先に固め、必要要件の確認に落とし込みます。

次に確認すべきポイント:現場で求める作業(吊り荷の種類・半径・高さ・設置条件)を言語化し、どの区分・どの要件で管理すべきかを公的資料や講習機関の案内で照合します。

玉掛け資格は必要?

吊り作業が発生する場合は必要になるケースがあります。役割分担で要件を確認し、社内ルールに落とします。

次に確認すべきポイント:現場で実際に「吊る作業」があるか(吊り上げ・吊り移動・据え付け)を整理し、玉掛け担当・合図担当を固定して運用ルールに組み込みます。

トラッククレーンで守るべき法規制は?

安全・法規は最後にまとめて確認するのではなく、導入前の確認項目として運用します。不明点は公的資料・講習機関・事業者ルールで最終確認します。

次に確認すべきポイント:自社の作業手順書・現場ルールに「確認手順(作業内容→要件→能力→現場条件→最終確認)」を落とし込み、迷いが出たときに戻れる基準を作ります。

作業時に必須の安全装置や注意点は?

装置の有無だけでなく、設置・合図・立入管理をセットで考えます。現場条件によって必要な対策が変わる前提で確認します。

次に確認すべきポイント:合図者の固定、立入範囲の設定、吊り荷下立入禁止の導線を“現場ごと”に作れるかを確認し、点検項目を始業点検に組み込みます。

公道走行時の制限はある?

車両条件・積載・経路などで変わります。社内ルールと行政確認を前提に運用します。

次に確認すべきポイント:現場へ持ち込む装備の積載方法(固定・表示・重量)と、実際の走行ルート(時間帯・規制)をセットで確認し、必要なら事前の確認窓口へ照会します。

どんな現場でトラッククレーンが使われる?

短時間の吊り作業や機動性が求められる場面で検討されます。条件が厳しい場合は外注が安全側の選択になることがあります。

次に確認すべきポイント:自社の現場が「短時間・反復」なのか「条件が厳しく分岐が多い」のかを整理し、後者なら外注も含めて安全側の体制で見積もります。

ユニック車やラフタークレーンとの違いは?

得意な現場・設置性・運用体制が違います。比較表の軸(機動性・設置性・体制)で判断します。

次に確認すべきポイント:現場の制約(設置スペース・地盤・障害物・電線)と社内体制(資格・点検・合図)を整理し、必要なら別機種や外注に切り替える基準を作ります。

2t・3tクラスでできる作業範囲は?

作業半径と吊り荷で制約が大きい前提で考えます。過大評価を避け、作業内容を文章化してから能力と設置条件を確認します。

次に確認すべきポイント:現場の最大半径・障害物回避・アウトリガー制約の有無を先に整理し、その条件で能力表・装備・吊り方が成立するかを確認します。

購入とレンタルはどちらが良い?

頻度・体制・安全管理まで含めて比較します。スポットならレンタル、頻度が高く体制が整うなら購入が検討しやすくなります。

次に確認すべきポイント:作業頻度(年間・繁忙期)と体制(オペ・点検・合図)を棚卸しし、手戻りコスト(作業中止・再手配)まで含めて比較表の軸で整理します。

維持費や点検費用はどのくらい?

点検・整備・消耗品・運用体制で変わります。固定費と変動費に分けて整理し、手戻りコストも含めて比較します。

次に確認すべきポイント:社内で回す点検(始業・定期)と外部に出す整備の範囲を分け、稼働停止時の代替(レンタル・外注)まで含めて年間コストを見積もります。

初心者が導入時に注意すべき点は?

資格の勘違い、作業範囲の過信、設置条件の見落としを避けます。チェックリストで人・物・作業を分けて確認します。

次に確認すべきポイント:現場下見で「置き場・動線・地盤・電線」を確認し、作業半径を先に固定してから、役割別の要件と車両能力に落とし込みます。

まとめ & CTA(要点→次の行動)

要点の再掲(3行)

- ✅ 免許・資格は「運転」と「操作」を分けて整理する

- ✅ できる/できないは作業半径・定格荷重・設置条件で決まる

- ✅ 不明点は公的資料・講習機関・事業者ルールで最終確認する

導入前にこの3行を“現場の条件”に置き換えられれば、当日の判断が早くなり、作業中止や無理な作業を避けやすくなります。迷ったら「半径→設置→体制」の順で確認し直すのが安全側です。

次の行動(Primary CTA)

自社の作業条件をチェックリストに当てはめて、導入(購入/レンタル/外注)の最適解を決めます。

ここでの作業条件は「最大吊り荷」だけではなく、「最大作業半径」「設置制約」「周辺リスク(電線・立入・通行)」まで含めます。条件が揃えば、社内運用か外注かの判断がぶれにくくなります。

🧭 迷ったときのチェック(3つ)

- ✅ 作業内容(何を・どこで・どれだけ)が言語化できているか

- ✅ 免許/資格を役割別に確認できているか

- ✅ 設置条件(地盤・電線・立入)が確認できているか

クイック診断(3択)

- ✅ 要件と体制が揃っている:社内運用(購入/レンタル)を検討

- ✅ 要件が一部不明:必要要件の確認と現場下見を先に実施

- ✅ 要件が揃わない・条件が厳しい:外注(クレーン手配)を優先

「一部不明」に該当する場合は、まず“どこが不明か”を分岐(人・物・場所/作業)で切り分けると、確認先と手順が明確になります。条件が厳しい現場ほど、外注に寄せた方が手戻りを減らせるケースがあります。

コメント