「運ぶだけでは足りない」「資材の積み下ろしで人手と時間が取られる」──少人数の現場ほど、荷役の段取りがボトルネックになりやすいです。一方で「クレーン付きトラックとは何か」「ユニック車と同じなのか」「自社の作業で本当に必要なのか」が曖昧なまま導入すると、能力不足や資格の見落としで止まるリスクがあります。

- ✅ 運ぶ+吊るを1台でこなせるが、万能ではなく条件付きで使う車両。

この記事では、性能紹介に寄せすぎず、「できること/できないこと」の線引き、ユニック車・トラッククレーンとの違い、導入前に最低限確認すべきポイントを“判断材料”として整理します。読後には、作業内容に必要か、サイズや能力の方向性、資格・法規で詰まらない導入手順まで見通せます。

「ユニック車」という呼び方の前提や、クレーン付きトラックの役割を混同せず整理したい場合は、【ユニック車とは】特徴・用途・仕組みを初心者向けにわかりやすく解説で、用語と現場での使われ方を先に押さえると判断がぶれにくくなります。

- ✅ クレーン付きトラックの定義と、現場での役割

- ✅ ユニック車・トラッククレーンとの混同ポイントの整理

- ✅ 作業半径・定格荷重・設置条件の「考え方」

- ✅ できる/できないの線引き(失敗例と回避策つき)

- ✅ 2t/3t・小型の見方と、能力と積載のトレードオフ

- ✅ 購入/レンタル/外注の比較と、導入の実践フロー

- ✅ 安全・法規・資格の確認手順(断定しすぎない条件提示)

現場で迷いやすい「できる/できない」「資格/法規」「作業条件(定格荷重・作業半径・設置条件)」を、過度に勧めず中立に整理し、読者が導入可否を判断できる形に落とし込みます。

- ⚠️ 免許・資格・法規の最終判断は、社内の安全管理者・有資格者・事業者の案内、法令・メーカー資料で確認してください。

- ✅ 本記事は導入判断の“確認手順”を示し、資格要件や運用可否を断定しすぎない形で整理します。

まず結論|クレーン付きトラックとは何か(定義・役割)

結論:クレーン付きトラックとは、荷台に小型クレーン(クレーン装置)を備え、運搬と吊り上げ作業を同一車両で行える車両です。

理由:資材や機器の積み下ろしを人力や別機械に頼らず、現場到着から荷役までを1台で完結しやすいため、少人数・小規模現場の段取りを短縮できます。

補足:一方で、吊れる重量は「定格荷重」だけでなく「作業半径」や「設置条件」に左右されます。運搬面でも積載量には上限があり、用途に合わない導入は失敗につながります。

具体:例えば配管材・建材・小型設備の荷下ろし、既設機器の位置出しなど“荷役補助”の役割で使われることが多いです。

- 🧩 クレーン装置:荷台に搭載される吊り上げ装置(ブーム・ワイヤ等)

- 🧩 定格荷重:その条件で吊ってよい上限(能力表に従う)

- 🧩 作業半径:旋回中心から吊荷までの距離の考え方(半径で可否が変わる)

- 🧩 設置条件:アウトリガの張り出し、地盤、傾き、作業スペースなど

よくある誤解:クレーン付きトラックは便利ですが、「何でも吊れる」「どこでも作業できる」車両ではありません。能力・設置・周囲条件が揃ったときに、荷役を効率化できる“条件付きの車両”として捉えるのが安全です。

ユニック車・トラッククレーンとの違い(混同ポイントを整理)

結論:「ユニック車」はクレーン付きトラックの呼称として使われる場面が多い一方、「トラッククレーン」はクレーン作業が主目的の車両として扱われることが多く、現場での使いどころがずれます。

理由:呼び方が混在すると、必要な能力・作業範囲・法規や運用ルールの前提が食い違い、見積や手配でミスが起きやすいからです。

補足:現場では「クレーン付きトラック=ユニック車」と呼ばれることがありますが、地域・会社・職種で言い方が変わります。用語は断定せず、発注・仕様確認の場では「何をしたいか(荷役補助か、クレーン作業主体か)」を先に伝えるのが安全です。

具体:荷役補助が中心ならクレーン付きトラック(ユニック車)で足りる場合がありますが、重量物・高所・大規模作業の“クレーン作業そのもの”が主体なら、専用クレーン領域の検討が必要になります。

| 呼び方 | 主目的 | 向く現場(例) | 注意点 |

|---|---|---|---|

| クレーン付きトラック(ユニック車と呼ばれることあり) | 運搬+荷役補助 | 少人数の資材搬入、積み下ろし、据付補助 | 作業半径・設置条件で「吊れない」が起きる |

| トラッククレーン | クレーン作業主体 | 重量物吊り、クレーン作業の頻度が高い現場 | 運搬と荷役の役割分担・責任分界の整理が必要 |

仕組みの全体像|どうやって動く?(初心者向けに噛み砕く)

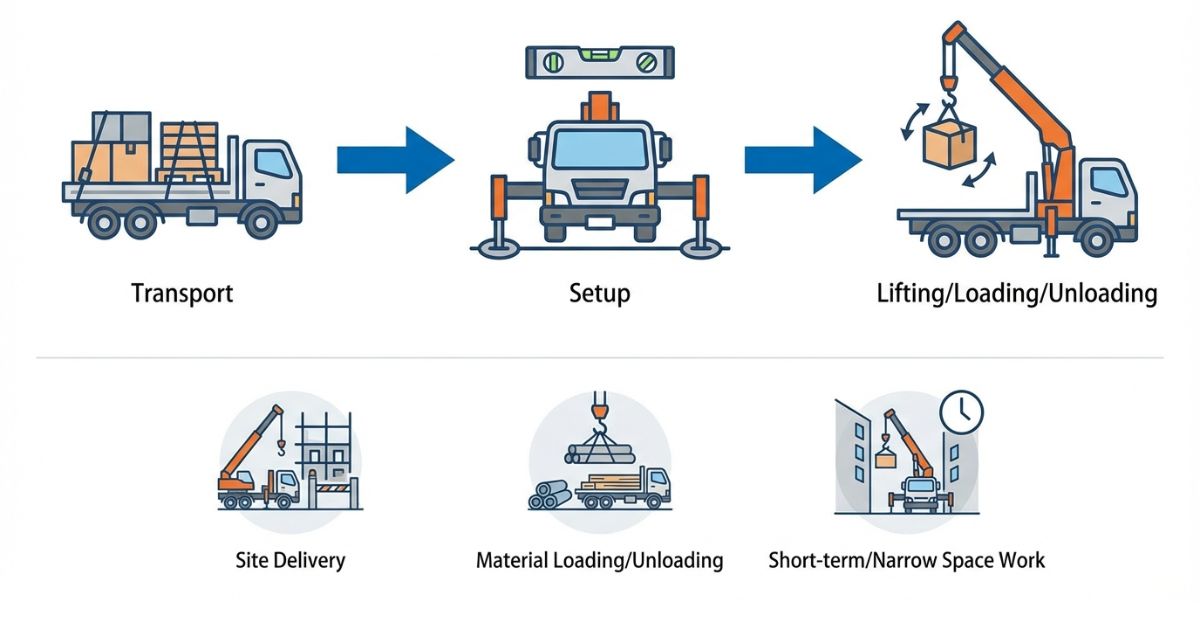

結論:クレーン付きトラックは「車両本体」「荷台」「クレーン装置」が一体となり、積む→運ぶ→据える→吊る→下ろすを同じ車両で回す仕組みです。

理由:工程がひと続きになるため段取りが単純になり、荷役の手戻り(人手待ち・機械待ち)を減らしやすいからです。

補足:安全面では、吊る前の「据え方(設置条件)」が最重要です。能力は定格荷重だけでなく、作業半径やアウトリガ張り出し条件など、能力表の前提に一致しているかで結果が変わります。

具体:現場で迷いやすいポイントを、作業の流れに沿って整理します。

- 🧩 車両本体:走行・運搬を担う(車両区分や積載量の前提)

- 🧩 荷台:資材を積むスペース(積載量・荷姿・固定が関わる)

- 🧩 クレーン装置:吊り上げ・旋回・伸縮を担う(定格荷重・作業半径が関わる)

- 資材を積む(荷姿・固定・重量確認)

- 運ぶ(搬入経路・高さ制限・ヤード確認)

- 据える(設置面・傾き・アウトリガ張り出しスペース確保)

- 吊る(作業半径を意識し、能力表の条件で可否確認)

- 下ろす(合図・周囲確認・姿勢維持)

- 🔍 作業半径:半径が大きいほど、同じ吊荷でも吊れなくなる方向に働く

- 🔍 定格荷重:条件が一致したときの上限で、条件が違うと上限も変わる

- 🔍 設置条件:アウトリガの張り出し、地盤、傾き、作業スペースの確保が前提になる

- 📌 最終的な可否は、候補車両の能力表・取扱説明書の条件で確定させるのが安全

できること/できないこと(導入ミスを防ぐ線引き)

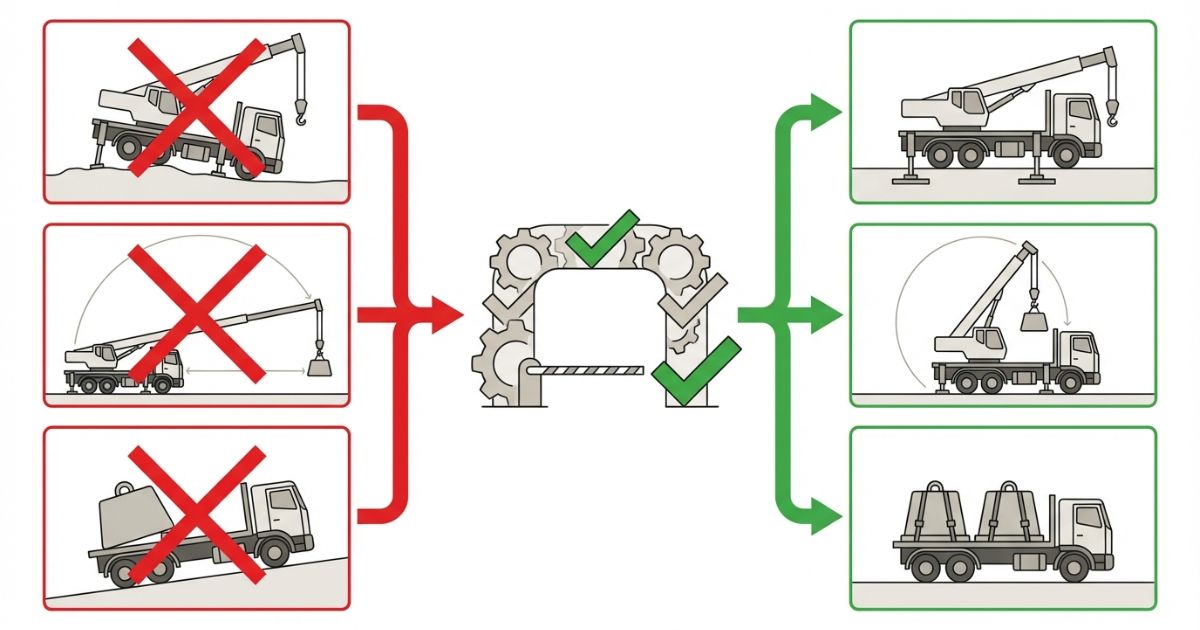

結論:クレーン付きトラックは「小規模の荷役を効率化」する用途に強い一方、重量物・高所・大規模作業の代替にはなりません。

理由:吊り上げ能力(定格)・作業半径・設置条件・作業スペースという制約があり、現場条件が合わないと作業そのものが成立しにくいからです。

補足:導入でつまずく原因は「重量だけ見て判断」「資格確認の後回し」「現場条件の未確認」に集約されやすいです。失敗例と回避策を先に押さえると、導入判断が速くなります。

具体:向いている作業、向かない作業、典型的な失敗パターンを整理します。

- ✅ 少人数現場での資材の積み下ろし(荷役補助として)

- ✅ 比較的短時間の据付補助(設置条件と能力条件が満たせる範囲)

- ✅ 搬入→荷役を同一車両で回し、段取りを短縮したい場面

- ⚠️ 重量物や高所でのクレーン作業が主目的の現場(専用クレーン領域)

- ⚠️ 作業半径が大きくなる配置での吊り作業(同重量でも吊れない可能性)

- ⚠️ アウトリガが十分に張り出せない、地盤が不安定など設置条件が厳しい現場

- 失敗例1:重量だけ見て導入したが、作業半径の条件で吊れない

回避策:✅ 荷物の重量だけでなく、現場配置から作業半径を想定し、能力表で「その条件で吊れるか」を確認する - 失敗例2:資格の確認不足で運用が止まるリスクが出た

回避策:✅ 運転免許とは別に、クレーン操作・関連作業の資格要件を早い段階で切り分けて確認する - 失敗例3:現場条件を見ずに手配し、アウトリガが張れず設置できない

回避策:✅ 搬入経路・ヤード・作業スペース・地盤・傾きをチェックし、設置条件が満たせるかを先に確かめる

種類・サイズの考え方(2t/3t・小型の論点を整理)

結論:2t・3tなどの違いは「積載・車両条件・運用」の差として効きやすく、最初は“現場に入れるか”と“荷物を安全に扱えるか”の順で見るのが現実的です。

理由:現場は性能以前に、道路条件・ヤード・取り回し・保管スペースで制約が出ます。加えて「吊れる=積める」ではなく、積載量とクレーン能力は同時に満たす必要があるからです。

補足:数値は車両・架装・条件で変わるため断定しません。導入判断では、候補車両の仕様と能力表で条件を合わせて確認する前提で整理します。

具体:初心者が見るべき観点を、誤解しやすい順に並べます。

- 🔍 積載:運ぶ荷物の量・荷姿・固定方法の余裕

- 🔍 車両条件:全長・全幅・最小回転半径など取り回し、搬入経路の通りやすさ

- 🔍 運用:保管場所、点検体制、日常の使い勝手

- ⚠️ 「吊れる=積める」ではない(運搬と吊りの両条件が必要)

- ✅ 吊り作業は作業半径と設置条件で可否が変わるため、能力表の条件合わせが必須

- 📌 積載量・荷台寸法・クレーン仕様はセットで見て、用途の優先順位を決める

- 🔍 搬入経路:道路幅、進入角度、電線・樹木など上空障害

- 🔍 ヤード:据え付け位置、アウトリガ張り出しスペース、旋回範囲

- 🔍 地面条件:傾き、舗装状態、沈下リスク(設置条件の前提)

選び方・比較・実践(チェックリスト/比較表/導入手順)

結論:導入判断は「要件整理→能力表で可否確認→資格確認→現場確認→運用ルール整備」の順に進めると、手戻りが減ります。

理由:先に要件を固めずに車両候補から入ると、作業半径や設置条件、資格要件のどこかで詰まりやすく、見積や手配がやり直しになります。

補足:ここでは、初心者が迷いやすい点をチェック項目に落とし、購入/レンタル/外注の比較と、導入フローまで一気に整理します。

具体:まずはチェックリストで、現場の前提を言語化してください。

導入判断チェックリスト(必須)

- ✅ 荷物:重量・サイズ・荷姿、吊り頻度(毎日/週数回/スポット)

- ✅ 現場:作業スペース、アウトリガ張り出し可否、地面条件、安全確保(立入制限・誘導)

- ✅ 運用:作業人数、保管場所、点検体制、合図・指揮のルール

- ✅ 法規:運転免許、クレーン操作の資格要件、社内安全手順

| 選択肢 | 初期費用 | 柔軟性 | リスク | 向くケース |

|---|---|---|---|---|

| 購入 | 大きい | 中(自社仕様に最適化) | 保有・整備・稼働の責任が増える | 稼働頻度が高く、運用・点検体制を整えられる |

| レンタル | 抑えやすい | 高い(必要時のみ) | 予約・返却・車両条件のズレが起きる | スポット作業、導入前の試用、繁忙期対応 |

| 外注(クレーン作業を依頼) | 案件ごと | 中(日程調整が必要) | 責任分界・段取りの調整が必要 | 重量物・高所など専用クレーン領域、資格・安全を任せたい |

導入の実践フロー(迷わない手順)

- 作業要件の整理(荷物の重量・サイズ、吊り頻度、現場条件)

- 仕様確認(能力表で作業半径・定格荷重・設置条件を条件合わせで確認)

- 資格確認(運転免許と操作資格を切り分け、関連作業も含めて確認)

- 現場確認(搬入経路・ヤード・地盤・立入制限・誘導体制)

- 運用ルール整備(合図・指揮、点検、危険予知、社内手順)

費用感|レンタル・購入・外注の考え方(条件提示で整理)

結論:費用は「稼働頻度」と「代替手段(レンタル・外注の使い分け)」で決まりやすく、相場の数字より先に“費用を左右する要因”を分解すると判断が早いです。

理由:車両の保有は、購入費だけでなく、点検・整備・保管・稼働管理まで含めて総コストになります。一方でレンタルや外注は、案件単位で柔軟に使える反面、日程・条件の一致が重要になります。

補足:ざっくり相場を断定すると、条件違いで誤解が出ます。ここでは、判断の軸だけを明確にします。

具体:向くケースを条件付きで整理します。

費用を左右する要因

- 🔍 稼働頻度:毎日使うのか、週数回か、スポット中心か

- 🔍 作業の難易度:作業半径が大きい配置、設置条件が厳しい現場が多いか

- 🔍 体制:点検・整備・保管が自社で回るか、外部に頼るか

- 🔍 代替手段:レンタルで足りるか、外注が安全か

レンタルが向くケース/購入が向くケース

- レンタルが向く:✅ スポット作業が中心、導入前の試用、繁忙期だけ増車したい

- 購入が向く:✅ 稼働頻度が高い、社内で点検・運用ルールを整えられる、毎回の手配コストを減らしたい

- 📌 迷う場合は、まずレンタルで「現場条件で本当に回るか」を検証すると安全

外注(クレーン作業)を選ぶ判断

- ✅ 重量物・高所など専用クレーン領域に寄る作業

- ✅ 資格・安全・責任分界を明確にし、無理のない体制で進めたい

- ⚠️ 手配時は「吊荷重量」「作業半径」「設置条件」「搬入経路」を揃えて伝えると手戻りが減る

安全・法規・資格の注意(YMYL配慮:確認手順を明示)

結論:運転免許とクレーン操作の資格要件は別に考え、車両区分・クレーン装置・現場ルールの順で確認すると安全です。

理由:「運転できる=操作できる」と捉えると、資格不足や社内手順未整備で運用が止まるリスクが出ます。さらに関連作業(合図、玉掛け等)が関わる場合、現場の体制として成立しているかも重要になります。

補足:資格要件は車両や装置の仕様、事業者の運用区分、現場ルールで条件が変わります。断定で済ませず、確認手順で落とし込むのが安全です。

具体:「何をどの順で確認するか」を固定します。

運転免許と操作資格は別で考える

- 🧩 運転:車両区分に応じた運転免許の確認が必要

- 🧩 クレーン操作:クレーン装置の資格要件を確認する必要がある

- 🧩 関連作業:合図・誘導、玉掛け等が関わる場合は体制として成立させる必要がある

確認手順(必須:安全に言い切る)

- 車両区分と運転免許の確認(候補車両の条件に合わせる)

- クレーン装置の資格要件確認(仕様・運用区分・事業者ルールで整理)

- 現場ルール・社内安全手順確認(指揮・合図・立入制限・点検)

- 不明点は有資格者・事業者の案内で最終確認(法令・メーカー資料に当てる)

やってはいけない運用(NG例)

- ⚠️ 資格要件を確認しないまま操作する

- ⚠️ 能力表の条件を無視して能力超過で吊る

- ⚠️ 無理な姿勢・設置(アウトリガ不足、傾斜、沈下リスク)で作業する

- ⚠️ 周囲合図なし・立入管理なしで吊り荷を移動する

「ユニック車」と「クレーン車(トラッククレーン含む)」で前提がズレると、免許・用途・構造の整理が曖昧になりやすいです。判断前に混同ポイントを短時間で確認したい場合は、【ユニック車とクレーン車の違い】用途・免許・構造の違いを比較で「どこが違って、どこが同じか」を先に揃えると、資格確認や手配の手戻りを減らせます。

FAQ(簡潔回答)

クレーン付きトラック=ユニック車?

結論:同じ意味で使われる場面が多いです。補足:呼称は会社・地域で混在するため、仕様確認や手配では「荷役補助として使う」など目的を先に伝えるのが安全です。

どんな現場で一番役に立つ?

結論:少人数・小規模で資材の積み下ろしが多い現場です。補足:作業半径・設置条件が満たせる配置で、能力表の条件に合う範囲が前提になります。

2tと3t、最初にどちらを見るべき?

結論:現場に入れるか(搬入経路・ヤード)と、運ぶ荷物の荷姿・量で方向性を決めます。補足:数値は断定せず、候補車両の仕様と能力表で条件を合わせて確定させるのが安全です。

積載量と吊り上げ能力、どちらを優先?

結論:作業目的で優先順位が変わります。補足:荷役補助が中心なら積載の不足がボトルネックになりやすく、吊り作業が多いなら作業半径・設置条件まで含めて能力表での確認が必須です。

資格は必ず必要?

結論:条件で変わるため、確認手順で確定させるのが安全です。補足:運転免許とクレーン操作は別要件になり得るため、車両区分→装置要件→現場ルールの順で確認してください。

購入とレンタル、迷ったら何を基準に決める?

結論:稼働頻度と体制(点検・保管・運用ルール)で決めます。補足:迷う場合はレンタルで現場条件の適合を検証し、能力表・資格要件の整理が固まってから購入判断に進むと手戻りが減ります。

まとめ+CTA(次に取る行動を明示)

結論:クレーン付きトラックは、運搬と吊り作業を1台で行える一方、能力・作業半径・設置条件・法規の制約がある“条件付きの車両”です。

理由:導入判断を誤ると「作業半径で吊れない」「設置できない」「資格確認不足で運用が止まる」など、現場で手戻りが起きます。

補足:判断を速くするには、チェックリストで要件を固め、能力表と資格要件の確認を早めに行うのが安全です。

具体:次の順で進めると迷いが減ります。

- 荷物(重量・サイズ)と吊り頻度、現場スペースをチェックリストで整理する

- 候補車両の能力表で「その作業半径・設置条件で吊れるか」を条件合わせで確認する

- 運転免許と操作資格の要件を切り分けて確認し、社内の安全手順に落とし込む

- レンタル/購入/外注のいずれが合理的か、見積・相談に進む

コメント