2tクラスのクレーン付きトラックは、軽量物を扱う小規模現場では頼れる存在になる。一方で、積載量・吊り上げ能力・法規条件には明確な制約があり、用途を誤ると「作業が成立しない」「違反リスクが残る」といった失敗につながる。

結論:小規模用途なら有効だが、性能と法規の限界を理解した上で選ぶ必要がある。

本記事はスペックの説明だけで終わらせず、「実質積載量」と「作業可否(できる/できない)」のギャップを判断軸にして、導入前に確認すべき順番まで整理する。

著者情報・監修条件

ユニック車ガイド編集部(現場目線・安全配慮)。「吊れるかどうか」だけでなく、「運べるか」「その条件で合法・安全に作業できるか」まで揃って初めて導入判断になる、というスタンスで整理する。

- ✅ この記事で判断できること:2tクラスで安全かつ合法に成立する作業範囲/3t以上・レンタル・外注に切り替える目安

- ✅ この記事の前提:吊り上げ能力や資格要件は「作業内容・機種・事業者ルール」で変わるため、最終確認は最新情報で行う

2tクレーン付きトラックで迷う理由(課題の全体像)

よくある誤解(“2tだから2t吊れる”ではない)

結論:2tクラスの車両でも、吊り上げ能力が常に一定になるわけではない。

理由:吊り上げ能力は「作業半径」「ブーム条件」「設置条件」などの前提で変わり、条件が厳しくなるほど余裕が小さくなる。

補足:現場で必要なのは、数字の丸暗記ではなく「その条件で安全に吊れるか」を確かめる考え方になる。

具体:吊りたい荷の重量だけで決めず、作業位置・設置スペース・障害物の有無を含めて条件を固定し、能力表で確認することが基本になる。

“吊れるが運べない”が起きる構造(積載と装置の関係)

結論:2tクラスで起きやすい失敗は「吊り作業の想定」より「運搬(積載)の想定」不足になる。

理由:クレーン装着・架装条件により車両の実質積載量が変わり、同じ2tクラスでも積める量に差が出る。

補足:積載余裕が足りないと、現場に届く量が減って追加便・段取り替え・外注が発生しやすい。

具体:「吊りたい荷」だけでなく「一度に運びたい量」を先に決め、実質積載量の見込みと照合することが重要になる。

導入失敗の典型パターン(ミスマッチ→コスト増)

結論:導入後に困るのは、性能不足そのものより「想定のズレ」が原因になることが多い。

理由:積載・吊り・資格・現場条件のどれかが欠けると、作業が成立しないか、成立しても安全余裕が小さくなる。

補足:結果として追加外注・再搬入・段取り変更が発生し、費用と時間が膨らむ。

具体:2tクラスで迷う場合は、作業内容→能力表→資格体制→現場条件の順で確認し、成立しない条件が出たら早めに代替案へ切り替えるのが安全になる。

結論(Answer)と判断軸(Decision Axis)を先に提示

結論(短く)

結論:2tクラスのクレーン付きトラックは、小規模現場・軽量物中心なら有効だが、中規模以上・重量物・制約の多い現場では不足しやすい。

理由:作業半径で吊り上げ能力は変わり、クレーン装着で実質積載量も変わるため、条件が合わないと作業が成立しない。

補足:必要条件を満たせない場合は、3t以上・レンタル・外注への切り替えが現実的になる。

具体:「できる/できない」を判断するために、次の判断軸と確認順で検討する。

判断軸(迷わないための基準)

- ✅ 主軸:必要な作業を安全かつ合法にこなせるか

- ✅ 副軸:実質積載量と吊り上げ能力のバランス

- ✅ 副軸:免許・資格・法規対応の可否

- ✅ 副軸:将来的な作業拡張への余地

迷ったときの最短チェック(3つ)

- ✅ 作業内容:吊りたい荷(重量・形状)と運びたい量(便数)を言語化できているか

- ✅ 法規・資格:作業に必要な資格体制を用意できる見込みがあるか

- ✅ 代替手段:不足が出た場合に3t以上/レンタル/外注へ切り替える前提を持てているか

2tクレーン付きトラックの性能を「現場で使える言葉」に翻訳

見るべき性能項目(スペックの読み替え)

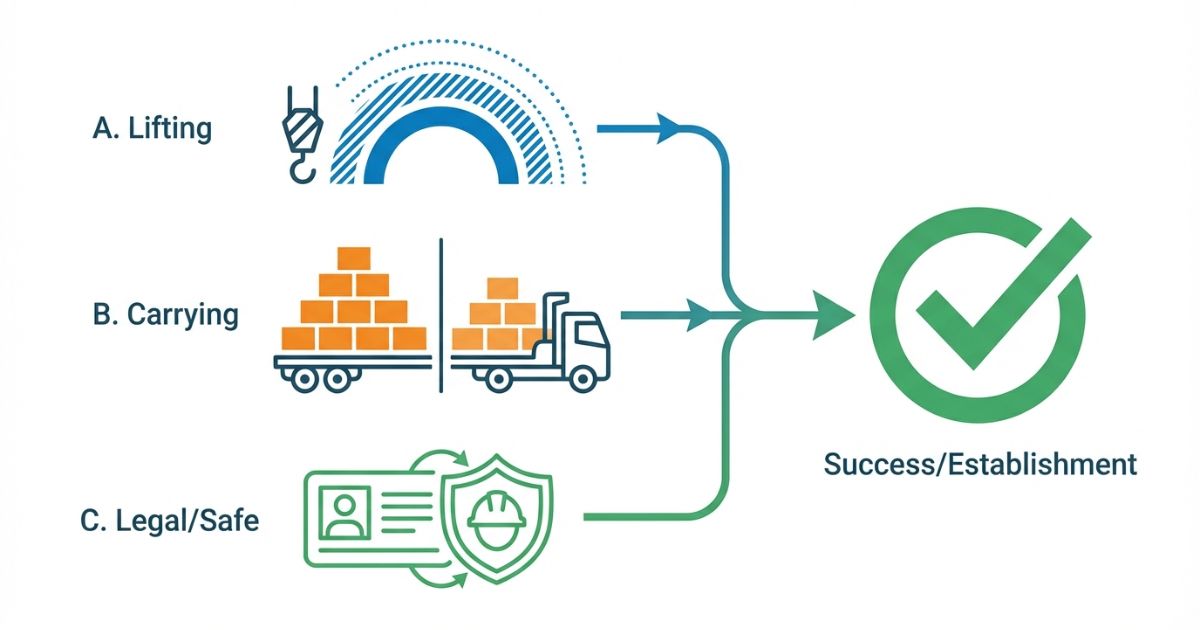

結論:確認すべき性能は「吊り」と「運び」と「設置条件」の3つに分けて考える。

理由:吊り上げ能力だけ見ても、積載や設置条件が合わなければ作業が成立しない。

補足:数値の比較は、同じ前提条件に揃えて行う必要がある。

| 項目 | 現場での意味 | 確認のポイント |

|---|---|---|

| 吊り上げ能力(定格荷重) | その条件で安全に吊れる上限 | 作業半径・ブーム条件を固定して能力表で確認 |

| 作業半径 | 荷の位置までの距離 | 距離が大きいほど吊り上げ能力が下がる前提で検討 |

| 実質積載量 | 現場へ一度に運べる量 | クレーン装着・架装条件で変わるため見込みを置く |

| 設置条件 | 安全に作業できる前提 | 設置スペース・地面状況・障害物・動線を事前確認 |

吊り上げ能力が落ちる代表条件(作業半径・姿勢など)

結論:吊り上げ能力は作業半径が大きくなるほど低下し、作業可否を左右する。

理由:荷の位置が遠いほどクレーン装置への負担が増え、安全余裕が小さくなる。

補足:現場では「荷の重さ」だけでなく「荷の位置」を先に決める必要がある。

具体:現場写真や図面で荷の位置を想定し、作業半径を仮置きして能力表で確認する。能力表の条件が揃わない場合は、2tクラスでの実施は条件付き可になるか、実施不可になる可能性が高い。

実質積載量の考え方(“クレーン付き=積める”の落とし穴)

結論:2tクラスは「吊れる」より「運べない」が先に問題になることがある。

理由:クレーン装着により実際の積載量は大きく減少し、想定していた量が一度に運べなくなる。

補足:便数が増えると、時間・人員・燃料・段取りが増えて実務負担になる。

具体:必要な資材量を「1回で運ぶ」「2回で運ぶ」のどちらで成立するかに落として、成立しない場合は3t以上やレンタル車両の検討が現実的になる。

できること/できないこと(境界を明示)

結論:2tクラスは小規模用途に強いが、条件が厳しい作業では限界が出やすい。

理由:作業半径で吊り上げ能力が変わり、実質積載量も限られるため、余裕の小さい条件が重なると作業が成立しない。

具体:

- ✅ できる(条件付き):軽量物中心の小規模現場、短距離で荷の位置が近い作業、設置条件に余裕がある現場

- ⚠️ できない/苦手(条件付きで不可になりやすい):重量物、広い作業半径が必要、設置スペースが厳しい、現場制約が多い作業

- ✅ 判断方法:作業内容を固定し、能力表の条件と照合して可否を決める

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

導入前チェックリスト(必須)

結論:導入判断は「現場の条件を固定するチェック」から始めるのが安全になる。

理由:条件が曖昧なままだと、積載・吊り・資格のどこかでズレが出て作業が成立しない。

具体:

- ✅ 目的荷:重量・形状・吊り点・荷の姿勢

- ✅ 現場条件:設置スペース・地面状況・障害物・進入経路・動線

- ✅ 運用体制:資格者の有無、合図体制、玉掛けの段取り

- ✅ 車両条件:実質積載量の見込み、架装条件、保管、現場の出入り

2t vs 3t(比較表:何が変わるか)

結論:迷う場合は「余裕の差」をどこに求めるかで決めるのが合理的になる。

理由:余裕が増えると、作業成立条件が広がり、追加便・外注・当日調整のリスクが減る。

補足:現場条件や案件のばらつきが大きいほど、余裕の価値が上がりやすい。

| 比較軸 | 2tクラス | 3tクラス |

|---|---|---|

| 余裕度 | 条件が揃うと有効、条件が厳しいと不足しやすい | 余裕が増えやすく、成立条件が広がりやすい |

| 対応範囲 | 小規模・軽量物中心で強みが出る | 中規模寄りの案件でも成立しやすい場合がある |

| コスト感 | 初期負担を抑えやすいが、追加便・外注が出ると増えやすい | 初期負担が増える場合があるが、手戻りが減ると総合で有利になることがある |

| 運用自由度 | 条件固定が重要で、当日調整に弱い | 条件のばらつきに耐えやすい場合がある |

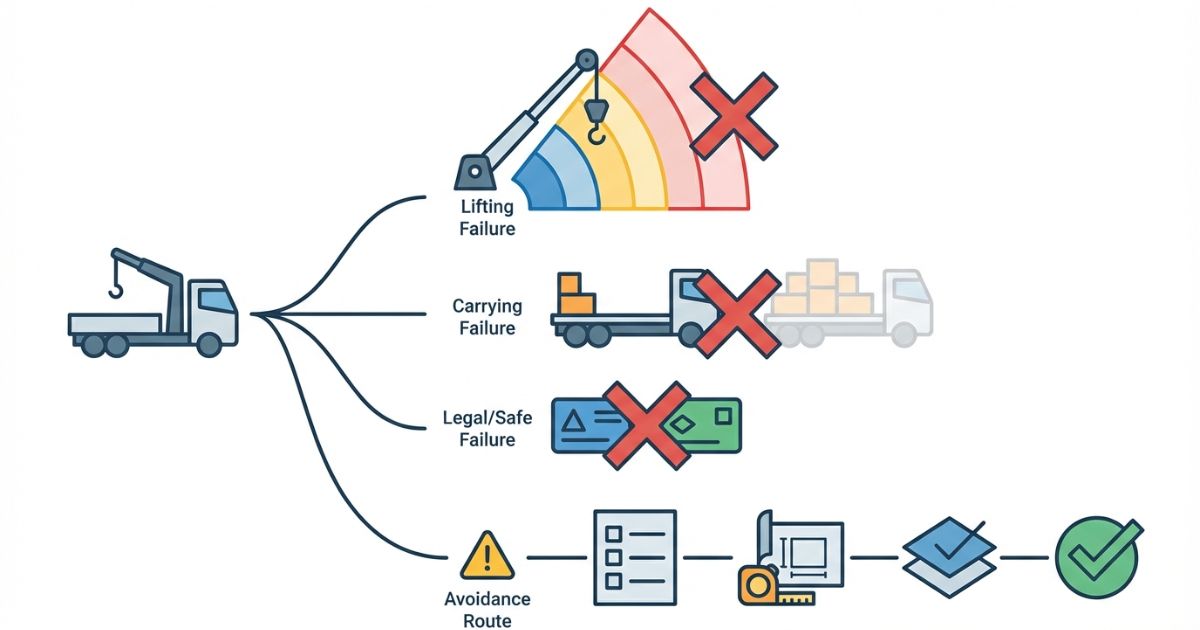

失敗例→回避策(最低3セット)

結論:失敗はパターン化できるため、回避策も手順に落とせる。

理由:多くは「積載」「作業半径」「資格体制」の見落としが原因になる。

| 失敗例 | 起きる理由 | 回避策 |

|---|---|---|

| 積載が足りず追加便になる | 実質積載量の見込みが甘い | 運びたい量を先に固定し、実質積載量で成立を確認する |

| 吊れる想定が外れて当日作業が止まる | 作業半径の想定が曖昧 | 荷の位置から作業半径を先に仮置きし、能力表条件で可否を判断する |

| 資格・ルール不足で作業できない | 必要要件が作業内容で変わる | 作業内容を言語化し、体制・講習・社内ルールを事前に確認する |

現場での事前確認フロー(当日困らない手順)

結論:当日トラブルを減らすには、確認順を固定するのが効果的になる。

理由:順番が崩れると、能力表や資格体制が前提条件と噛み合わなくなる。

具体:

- ✅ 作業内容:吊りたい荷と運びたい量を確定する

- ✅ 能力表:作業半径と条件を固定して可否を確認する

- ✅ 資格体制:必要な要件を満たす段取りを用意する

- ✅ 現場条件:設置スペース・地面・進入経路を最終確認する

費用感と導入手段(レンタル/購入/外注)の考え方

購入が向くケース(条件付き)

結論:稼働が安定し、同種作業が多い場合は購入が選択肢になる。

理由:固定費を回収しやすく、段取りの自由度が増える。

具体:

- ✅ 稼働頻度が高い

- ✅ 同じ種類の現場が継続する

- ✅ 保管・整備・運用体制を用意できる

レンタルが向くケース(条件付き)

結論:スポット案件や検証目的ならレンタルが合理的になる。

理由:購入前に「作業が成立するか」を実務で確認でき、ミスマッチを避けやすい。

具体:

- ✅ 短期集中の案件

- ✅ 車両更新前の試験運用

- ✅ 現場条件のばらつきが大きい

外注(クレーン作業委託)が合理的なケース(条件付き)

結論:安全面・資格体制・現場制約が厳しい場合は外注が現実的になる。

理由:資格体制と経験が揃い、成立条件が厳しい現場でも安全に進めやすい。

具体:

- ✅ 重量物や広い作業半径が必要

- ✅ 現場の設置スペースが厳しい

- ✅ 自社で資格体制を揃えにくい

コストで決めないための判断ポイント

結論:費用は「見える金額」だけでなく「手戻りのリスク」も含めて判断する。

理由:追加便・当日停止・外注切り替えは、合計コストを押し上げやすい。

具体:導入費の比較に加えて、成立条件が厳しい場合はレンタルで検証し、不足が出たら早めに3t以上や外注へ切り替える設計が安全になる。

安全・法規・資格の注意(確認手順を中心に)

必要になりやすい免許・資格の考え方(断定しない)

結論:免許・資格の要件は、作業内容・機種・事業者ルールで変わるため、断定ではなく確認手順で押さえる。

理由:同じ2tクラスでも、運用の前提が異なれば必要要件が変わる可能性がある。

補足:最終判断は、最新の法令・講習要件・現場ルールで確認することが重要になる。

具体:「どの作業を、どの条件で行うか」を言語化し、レンタル会社・架装業者・有資格者に要件を確認する流れが安全になる。

現場で守るべき安全条件(やってはいけないを明確化)

結論:安全条件が揃わない作業は、条件付き可ではなく実施見送りが基本になる。

理由:無理な吊り・合図不在・設置不良は、事故と違反の両方につながりやすい。

具体:

- ⚠️ 能力表の条件と一致しない状態での吊り作業

- ⚠️ 合図体制が曖昧なままの作業

- ✅ 設置スペース・地面状況の不確実な状態での作業

確認手順(最短で漏れを減らす)

結論:漏れを減らすには、確認順を固定して再現性を持たせるのが効果的になる。

理由:作業内容が曖昧なままだと、能力表も資格体制も前提と噛み合わない。

具体:

- 作業内容を言語化(吊りたい荷・運びたい量・現場環境)

- 能力表で条件固定(作業半径・ブーム条件・設置条件)

- 資格/体制確認(必要要件を満たす段取り)

- 現場条件確認(設置スペース・地面・進入経路)

不安が残る場合の対処

結論:不確実なまま進めず、相談と代替案をセットで用意するのが安全になる。

理由:吊り作業は条件の積み重ねで成立し、ひとつの不確実が全体のリスクになる。

具体:レンタル会社・架装業者・有資格者に事前相談し、成立が難しい場合は3t以上の車両、または外注への切り替えを検討する。

FAQ(よくある質問)

Q:2tクレーン付きトラックは何トン吊れる?

A:吊り上げ能力は作業半径などの条件で変わるため、「何トン」と一律に言い切れない。作業位置を想定して作業半径を固定し、能力表で確認する方法が安全になる。

Q:2tでも小型移動式クレーンの資格は必要?

A:作業内容・機種・事業者ルールで要件が変わるため、断定ではなく確認が必要になる。作業内容を言語化し、最新要件と現場ルールで最終確認することが重要になる。

Q:積載量はどれくらい減る?

A:クレーン装着により実際の積載量は大きく減少する。必要な資材量を便数に落とし込み、実質積載量で成立するかを確認するのが現実的になる。

Q:2tと3tで迷ったらどこで決める?

A:案件のばらつきと余裕の必要度で決めるのが合理的になる。条件固定が難しい場合や当日調整が多い場合は、余裕のあるクラスを検討する価値が上がりやすい。

Q:中古導入で最低限チェックする点は?

A:作業を成立させる前提として、能力表の確認、実質積載量の見込み、運用体制(資格・合図)の準備を優先する。条件が揃わない場合はレンタルで検証する手順が安全になる。

Q:現場が狭いときの注意点は?

A:設置スペースと動線が確保できない場合、条件付き可ではなく実施見送りになる可能性がある。進入経路・設置位置・障害物の有無を事前に確認し、成立しなければ外注も含めて検討する。

Q:レンタルで確認すべき項目は?

A:作業内容に対して能力表条件が合うか、実質積載量が足りるか、運用体制(資格・合図)が揃うかを優先して確認する。短期で検証し、結果で購入判断につなげるのが現実的になる。

まとめ(要点)と次の行動

要点のまとめ

- ✅ 2tクラスは小規模用途なら有効だが、万能ではない

- ✅ 吊り上げ能力は作業半径などの条件で変わるため、能力表で条件を固定して確認する

- ✅ クレーン装着で実質積載量が変わり、「吊れるが運べない」が起きやすい

- ✅ 免許・資格・法規は作業内容・機種・事業者ルールで変わるため、確認手順で漏れを減らす

- ✅ 不足が出たら3t以上・レンタル・外注を同じ判断軸で比較する

🧭 次に取る行動(CTA)

結論:導入前チェックリストに自社案件を当てはめ、不足が出たら代替案へ切り替えるのが安全になる。

- ✅ 作業内容(吊りたい荷・運びたい量・現場条件)を確定する

- ✅ 能力表で条件固定し、2tクラスで成立するか確認する

- ✅ 不足が出たら「3t以上・レンタル・外注」を同じ判断軸で比較する

コメント