現場で「4tを選べば大丈夫」と言われても、積載・資格・現場条件が噛み合わないと段取り損や作業不可につながるため、不安が残りやすいです。

結論:条件を満たせば主力として使えます。

本記事は、スペック紹介で終わらず「使える条件/使えないケース」を判断軸で整理し、4tクラスを選ぶべきかを迷わず判断できる状態を目指します。

4tクラスの位置づけを先に整理してから読み進めたい場合は、【ユニック車4tとは】最も使われる理由と特徴で「主力」と言われる背景と使いどころを確認すると判断が安定します。

なお、同じ「4t」でも現場の難易度は一定ではありません。例えば、吊り荷の重量が軽くても作業半径が長いだけで条件が一気に厳しくなることがあります。逆に、作業半径が短く設置条件が整っていれば、同じ吊り荷でも安全に進めやすいケースがあります。

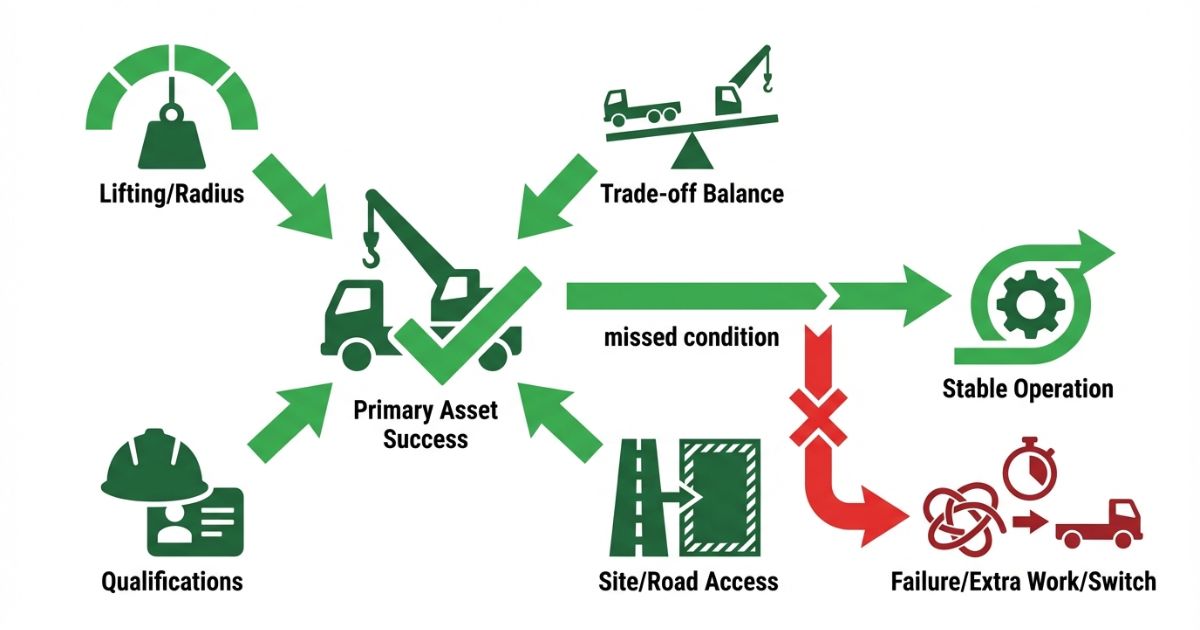

『4tなら安心』ではなく、吊り荷・作業半径・設置スペース・資格の4点を先に確認してください。条件が揃えば主力になりますが、1つでも欠けると段取り損や作業不可につながります。

- ✅ 想定する吊り荷が4tクラスの性能・作業半径内であること

- ✅ 必要な運転免許およびクレーン関連資格を保有していること

- ✅ 積載量とクレーン作業を同時に満たせない制約を理解していること

- ✅ 道路条件・現場スペースが4t車両の寸法に適合していること

4tクラスが気になる理由と、現場で起きがちな迷い(課題の全体像)

結論:4tクレーン付きトラックは「主力クラス」と言われやすい一方で、積載・クレーン装置の条件・現場スペース・資格のどれかが欠けると、期待した運用になりません。

理由:クレーン装置は作業半径や定格荷重の条件で使い方が変わり、車両側は積載量や車体寸法の制約が出ます。条件が噛み合わないと、作業の段取りが崩れやすいからです。

補足:4tという言い方は車両クラスの目安であり、実際の作業可否は「クレーン装置の性能」「作業半径」「設置条件」「資格・体制」で決まります。

「4t」という言葉だけで安心しやすいのは、車両クラスと作業条件が混ざりやすいからです。車両としての扱いやすさと、クレーン作業としての難易度は必ずしも一致しません。特に、障害物が多い現場、地盤が不安定な現場、作業導線が限られる現場では、同じ4tクラスでも実務上の難易度が上がりやすい点に注意が必要です。

「主力クラス」と言われる一方で、何が不安になるのか

- ✅ 吊り荷が足りるか(定格荷重・作業半径の条件)

- ✅ 積載も確保できるか(積載量の計画)

- ✅ 資格が足りないと作業できないか(運転と操作の体制)

- ✅ 現場に入れるか(道路条件・設置スペース)

不安になりやすいポイントは、どれも「事前確認を飛ばすと現場で戻れない」項目です。例えば、吊り荷の重量が条件内でも、作業半径が伸びる計画になっていると定格荷重側の条件が変わり、結果として「当日になって吊れない」になりやすいです。また、積載は「最大積載量」だけではなく、クレーン装置や架装条件を含めた車両全体の計画で効いてくるため、運用イメージを先に作るほど迷いが減ります。

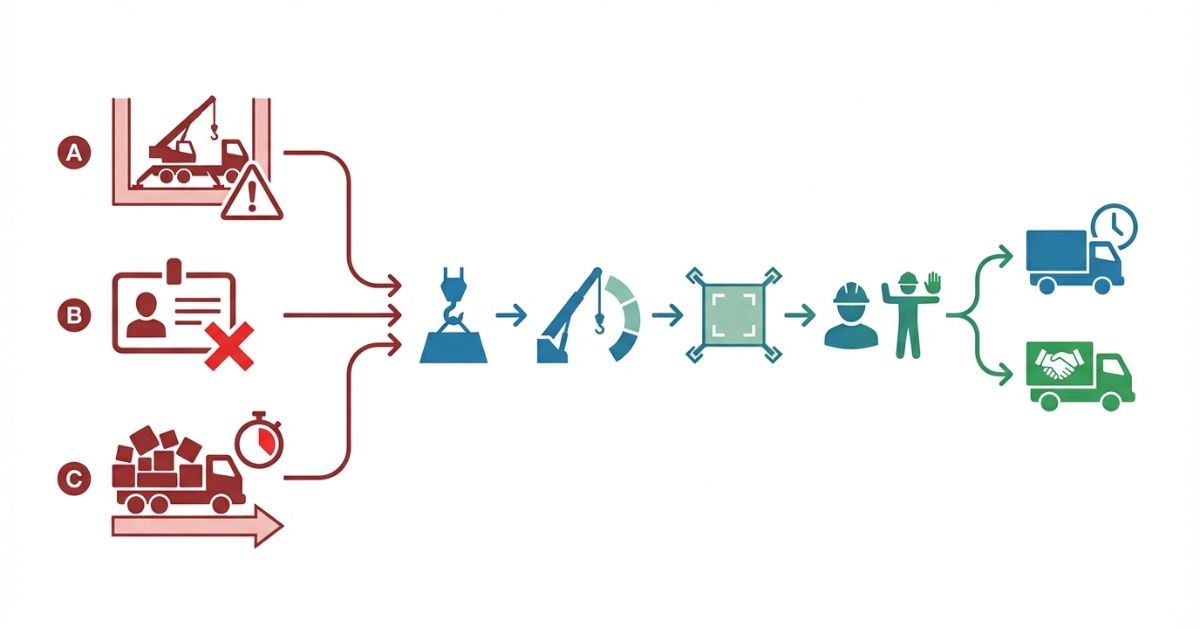

よくある失敗パターン(先に結論を邪魔する誤解を提示)

- ⚠️ 積載優先で選んだ結果、吊り作業の条件が合わず作業不可になった

- ⚠️ クレーン性能だけ見て導入し、積載計画が崩れて段取り損が増えた

- ✅ 現場スペースを見落とし、設置できずに外注へ切り替えた

これらの失敗は「どれか1つの強み」だけで判断してしまうと起きやすいです。積載を優先しすぎると、荷台計画は安定してもクレーン側の作業半径・アウトリガー張り出し条件が噛み合わないことがあります。逆にクレーン性能だけを見ると、現場では積載不足や車両の取り回し問題が出て、段取り損が増えやすくなります。

結論:4tクラスを主力として使える条件(結論と判断軸)

結論:4tクラスは条件を満たせば主力として使えます。条件を満たさない場合は、レンタルや外注を含めて選び直すほうが安全です。

理由:4tクラスの価値は「運用しやすさ」と「対応範囲の広さ」にありますが、作業半径・定格荷重・設置条件・資格のいずれかが不足すると、現場で実務が回りません。

補足:判断は、スペックの印象ではなく「自社の作業内容が性能・法規条件に適合しているか」を主軸に進めると迷いが減ります。

ここでいう「条件」は、単に吊り荷の重さだけではありません。例えば、同じ吊り荷でも「障害物を避けるために作業半径が長くなる」「設置位置が限定される」「アウトリガーを十分に張れない」などが重なると、条件を満たさなくなる可能性があります。逆に、作業半径が短く、設置条件と体制が整っているなら、主力として回しやすくなります。

最短の答え(断言ライン)

条件を満たせば主力として使えます。

- ✅ 吊り荷が性能・作業半径内

- ✅ 必要資格が揃う(運転・操作)

- ✅ 積載と吊り作業のトレードオフを理解

- ✅ 道路条件・現場スペースに適合

「性能・作業半径内」は、能力表の数字だけでなく、作業手順として成立するか(設置・合図・立入管理ができるか)まで含めて考えると、現場での「やっぱり無理だった」を減らせます。

判断軸(Decision Axis)

- 🔍 必要資格の有無

- 🔍 積載量と吊り作業の優先度

- 🔍 現場条件と車両サイズの適合性

- 🔍 コストと稼働頻度

判断軸は「どこで詰まりやすいか」を先に見える化するためのものです。例えば、稼働頻度が高いのに作業半径条件が毎回ギリギリだと、段取りや安全管理の負担が積み上がります。逆に、稼働頻度はそこまで高くなくても、毎回外注に切り替えるほどの条件不足があるなら、導入や運用の考え方を見直す価値が出やすいです。

判断の進め方(3ステップ)

- 吊り作業の要件を棚卸しする(吊り荷・作業半径・頻度)

- 現場条件を確認する(設置スペース・導線・道路条件)

- 資格・法規・社内ルールを確認し、運用体制を決める

棚卸しでは、最大重量だけでなく「よく出る荷姿」「荷の重心」「吊り位置のクセ(毎回奥側・高所など)」も一緒に整理すると、作業半径条件の見落としが減ります。現場条件の確認は、車両が入れるかだけでなく、設置してアウトリガーを張った状態で安全に作業できるかまで想定すると、段取り損を防げます。

4tクレーン付きトラックで「できること/できないこと」(仕様・誤解潰し)

結論:4tクラスは中小規模現場での資材搬入や据付補助に強い一方で、作業半径や設置条件、資格体制が合わない作業はできません。

理由:クレーン装置は定格荷重と作業半径の組み合わせで可否が変わり、現場では設置スペースや障害物で作業条件が一気に厳しくなります。

補足:「4tなら大抵いける」という判断は危険です。作業半径・吊り荷・設置条件を先に確認すると失敗が減ります。

「できる/できない」は二択ではなく、実務では「可能だが注意が必要」という境界が多いです。例えば、吊り荷が軽くても、吊り位置が障害物越しで作業半径が伸びる場合は、能力側の条件が厳しくなりやすいです。また、設置スペースは確保できても、周囲の立入管理が難しい場合は、作業として成立しにくくなることがあります。

できること:4tクラスが得意な業務イメージ(条件付き)

- ✅ 自社作業内で完結しやすい資材搬入・据付補助

- ✅ 現場の段取りを止めにくい(頻度が高い作業で効果が出やすい)

- ✅ 車両運用とクレーン作業のバランスを取りやすい

得意な業務でも、作業半径が長くなる搬入や、障害物越しの吊り込みは注意が必要です。「短い半径で確実に吊れる」条件が多い現場ほど、4tクラスの主力価値が出やすくなります。

できない/向かない:主力でも限界が出るケース

- ⚠️ 想定吊り荷が性能・作業半径の条件を超える

- ⚠️ 設置スペースが確保できず、安定した作業条件を作れない

- ✅ 資格・体制が揃わず、安全に運用できない

「向かない」は、作業が絶対にできないという意味ではなく、無理に自社で回すと安全・段取り・法規のいずれかが苦しくなる状態を指します。例えば、作業半径条件が毎回ギリギリで、設置も制約が多い場合は、外注やレンタルへ切り替えたほうが結果的に安定することがあります。

積載と吊り作業の関係(誤解ポイントの核心)

結論:積載量とクレーン作業の両方を同時に満たす運用は難しいため、優先順位を決めて計画する必要があります。

積載を増やす計画を取ると、吊り作業の段取りや作業スペースの確保が難しくなるケースがあります。逆に吊り作業を優先すると、積載計画の見直しが必要になります。

誤解しやすいのは「4tだから積載も吊りも余裕」という見方です。実務では、荷台に積む量を増やすほど、現場での荷降ろし順や据付段取りが複雑になり、クレーン作業の前提(設置位置・周囲スペース・立入管理)も制約を受けやすくなります。先に「積載を最優先する日」と「吊り作業を最優先する日」を分けて考えると、計画が現実的になります。

作業半径・設置条件が効く理由(確認項目として扱う)

- ✅ 作業半径が伸びるほど、同じ吊り荷でも条件が厳しくなりやすい

- ✅ 設置場所(地盤・傾き・障害物)で作業可否が変わる

- ✅ 設置手順・周囲立入管理が確保できない場合は作業を避ける判断が必要

作業半径は「届くかどうか」だけでなく、能力の前提条件として効いてきます。現場では、障害物を避けるために旋回角度や設置位置が限定され、想定より作業半径が伸びることがあります。設置条件は、アウトリガーの張り出しや設置面の状態、周囲の立入管理まで含めて成立するかを確認すると、判断がぶれにくくなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:4tクラスを選ぶ前に、積載優先か吊り作業優先かを決め、チェックリストと比較表で条件の抜けを潰すと失敗が減ります。

理由:導入判断が曖昧だと「現場で足りない」「使えない」になりやすく、段取り損や外注切り替えが増えます。

補足:チェックリストは、車両選定だけでなく運用体制(運転・操作・合図)まで含めると安全です。

比較やチェックの段階で「境界条件」を押さえると、導入後の後戻りが減ります。例えば、普段の作業は条件内でも、繁忙期や特殊案件で作業半径が伸びるケースがあるなら、その時だけレンタルに切り替える判断ラインを先に決めておくと運用が安定します。

まず決めるべき優先順位(積載優先か、吊り作業優先か)

- 🔍 積載優先:資材搬入効率を重視し、吊り作業は補助的に使う

- 🔍 吊り作業優先:据付や吊り込みがボトルネックで、クレーン装置の活用が中心

- ✅ 優先順位が決まると、必要な性能・作業半径・運用体制が決まりやすい

優先順位は「いつも同じ」でなくても構いません。現場の種類によって優先が変わる場合は、代表的な作業パターン(例:搬入中心の日/据付中心の日)を分けて考えると、必要な条件が整理しやすくなります。

導入判断チェックリスト(必須)

- ✅ 吊り荷の条件:最大重量・形状・荷姿

- ✅ 作業半径の条件:吊り位置までの距離・障害物の有無

- ✅ 稼働頻度:週あたりの吊り作業回数・繁忙期の波

- ✅ 現場条件:設置スペース・導線・道路条件

- ✅ 体制:運転と操作の役割分担・合図者の配置

- ✅ 代替手段:レンタル・外注へ切り替える判断ライン

チェックでは、1項目ずつ「確認手段」を決めると実務で回りやすいです。例えば、吊り荷の条件は図面や仕様書で整理し、作業半径は現地で距離感を把握し、現場条件は設置位置と立入範囲まで想定する、といった形で確認の粒度を揃えると抜けが減ります。

| 比較観点 | 4tクレーン付きトラック | 他クラス(小さめ/大きめ) |

|---|---|---|

| 判断の中心 | 性能・作業半径・設置条件・資格のバランス | 現場条件や用途により、運用のしやすさ/対応範囲が変わる |

| 向く現場 | 中小規模現場で段取りを止めたくないケース | 狭い現場/軽作業中心、または吊り作業が重い・難しい現場 |

| 注意点 | 積載と吊り作業のトレードオフが出やすい | 車両サイズ・設置条件・コストが判断の要になる |

| 確認すべき項目 | 定格荷重/作業半径、現場スペース、資格体制 | 用途に対して過不足がないか、代替手段の有無 |

失敗例→回避策(必須)

- ✅ 回避策:設置スペース、障害物、地盤条件を事前確認し、設置手順を想定する

なぜ起きるかというと、現地で「車両は入れた」ことが安心材料になり、アウトリガーの張り出しや立入管理まで想定しないまま当日を迎えやすいからです。設置位置を決めるときは、作業範囲と立入範囲もセットで想定すると回避しやすくなります。

- ✅ 回避策:運転と操作の役割分担を決め、必要な資格・講習の要件を事前確認する

資格は「運転免許があればOK」と誤認しやすいですが、実務では運転とクレーン操作の要件が分かれます。装置条件や作業内容で必要要件が変わるため、車両書類・銘板・取扱説明書などの情報をもとに、事前に確認する流れを作ると判断が安定します。

- ✅ 回避策:積載計画と吊り作業の段取りをセットでシミュレーションする

積載は「載るかどうか」だけでなく、「降ろす順序」と「吊り作業の導線」で効いてきます。先に積載の理想形だけを作ると、現場で吊り位置が確保できず、結果として積み直しや待ち時間が増えることがあります。代表的な現場を想定し、吊り込み順と据付順を先に決めると段取り損が減ります。

費用感と、レンタル/購入/外注の考え方(条件提示)

結論:費用感は金額の比較だけでなく、稼働頻度と段取り損の回避で判断すると決めやすいです。

理由:導入費だけで決めると、現場での作業不可や外注切り替えが増え、結果的にコストが膨らむことがあります。

補足:レンタル・購入・外注は「どれが正解」ではなく、作業要件と体制で向き不向きが変わります。

費用感は「見えるコスト」と「見えにくいコスト」を分けると判断しやすいです。見えるコストは導入費や維持費ですが、見えにくいコストは段取り損(待ち・積み直し・外注切替の調整)です。稼働頻度が高いほど、段取り損の差が積み上がるため、単価の比較だけで結論を出さないほうが安全です。

費用感は「稼働頻度」と「段取り損」の回避で考える

- ✅ 導入費:車両・クレーン装置の取得コスト

- ✅ 維持費:点検・整備・保険・消耗

- ✅ 段取りコスト:積載計画、現場調整、作業待ちの増減

- ✅ 外注費:性能不足や体制不備で外注に切り替える場合

段取りコストは、現場での待ち時間だけでなく「事前調整にかかる時間」も含みます。例えば、設置条件がギリギリで毎回下見や調整が必要なら、実務負担が増えやすいです。逆に、条件が整っていて手順が固定化できるなら、同じ費用でも運用メリットが出やすくなります。

レンタルが向くケース/購入が向くケース(条件付き)

- 🔍 レンタルが向く:スポット作業が多い、まず運用を試したい、繁忙期だけ増車したい

- 🔍 購入が向く:稼働が安定し、段取り改善の効果が継続的に出る

- ✅ 迷う場合:短期レンタルで要件確認→購入判断の順が安全

「まず運用を試す」は、性能だけでなく現場条件との相性を確認する意味もあります。例えば、想定していた設置位置で実際にアウトリガーが張れるか、立入管理が現場で回るか、といった点は机上だけだと見落としやすいです。

外注(クレーン作業委託)を選ぶ判断ライン

- ✅ 吊り荷や作業半径が性能条件を超える

- ✅ 現場スペースが厳しく、安全な設置条件が作れない

- ✅ 社内の資格体制・合図体制が整わない

外注を選ぶのは「弱い選択」ではなく、安全と段取りを守るための選択です。条件が厳しい作業を無理に自社で回すと、事故リスクや違反リスクだけでなく、段取り損が増えて結果的に高くつくことがあります。

安全・法規・資格の注意(YMYL配慮:確認手順)

結論:クレーン付きトラックの運用は「安全と適法」が最優先です。運転・操作・作業体制は、車両書類や銘板、取扱説明書、公的情報を参照して確認する必要があります。

理由:資格や法規要件は条件で変わり、現場条件も同じ作業でもリスクが変わります。曖昧な理解で運用すると事故や違反につながります。

補足:本記事は確認手順と判断軸を提示し、断定しすぎない形で安全な選定に寄せます。

特に注意したいのは、「車両クラス」と「クレーン作業の区分」が別軸で決まる点です。4t車両だからといって、作業条件や体制が自動的に整うわけではありません。現場では、荷姿・作業半径・設置条件・合図体制の組み合わせでリスクが変わるため、確認の順序を固定化しておくと安全側に寄せやすいです。

まず押さえる前提:現場では「安全と適法」が最優先

- ✅ 役割分担(運転・操作・合図)を決め、無理な兼務を避ける

- ✅ 作業条件(吊り荷・作業半径・設置)を満たせない場合は作業をしない判断を優先する

- ✅ 社内ルールや手順書がある場合は手順に従う

無理な兼務が起きやすいのは、段取りが詰まっているときです。例えば、合図者が不在のまま作業を進めようとすると、視認性が落ちた状態で操作することになりやすく、リスクが上がります。先に役割分担と合図方法を決め、現場で迷わない状態にしておくことが重要です。

必要な免許・資格の考え方(確認導線)

結論:運転に必要な免許と、クレーン操作・作業に必要な資格は別に確認が必要です。

- ✅ 運転:対象車両の区分に合う免許を確認する

- ✅ 操作:クレーン装置の区分・運用条件に合う資格や講習要件を確認する

- ✅ 参照先:車検証、クレーン装置の銘板、取扱説明書、講習機関・公的情報

ここでのポイントは「状況で変わる」を前提にすることです。例えば、同じ車両でも装置条件や作業内容が変われば、求められる要件や体制が変わる可能性があります。現場では「いつもの感覚」で進めると誤認が起きやすいので、確認の起点(車検証・銘板・説明書)を固定すると安全側に寄せられます。

定格荷重の見方と注意点を整理してから作業可否を判断したい場合は、【ユニック車の吊り上げ荷重】定格荷重・能力の見方と注意点で「能力の読み違い」を防ぐ確認観点を押さえると安全側に寄せられます。

作業前に確認すべき安全項目(チェック形式)

- ✅ 吊り荷:重量・荷姿・重心・吊り具の適合

- ✅ 作業半径:吊り位置までの距離、障害物の有無

- ✅ 設置:地盤、傾き、安定した設置条件の確保

- ✅ 合図:合図者の配置、合図方法の統一

- ✅ 立入管理:周囲の立入禁止範囲の確保

- ✅ 手順:手順書や現場ルールの確認

「吊り具の適合」は見落とされやすいポイントです。吊り具が適切でも、荷姿や重心が想定と違うと、吊り上げ時の挙動が変わりやすくなります。事前に荷姿と吊り点を整理し、必要に応じて手順を見直すと、現場でのリスクを下げやすくなります。

法定点検・安全装置は「車両・装置ごとの仕様とルールを確認」

- ✅ 取扱説明書に基づく日常点検の実施項目を確認する

- ✅ 事業者としての点検・記録ルールを整備する

- ✅ 不明点は講習機関やメーカー情報、公的情報で確認する

点検は「やっているつもり」になりやすいので、確認項目を具体に落とし込み、記録の運用まで含めて整備すると実務が安定します。安全装置も、名称だけで判断せず、装置ごとの仕様と作動条件を取扱説明書で確認するのが確実です。

FAQ

Q:4tは「ユニック車」と呼んでいい?

A:呼称として「ユニック車」と呼ばれることはありますが、実務ではクレーン装置の仕様と用途を確認し、作業半径や定格荷重の条件で運用可否を判断する必要があります。

次に確認すべきポイント:クレーン装置の銘板や能力表の前提条件(作業半径・姿勢条件)を先に押さえると誤解が減ります。

Q:4tなら大抵の現場で足りる?

A:足りるかどうかは作業半径・吊り荷・設置条件で左右されます。先に現場スペースと作業条件を確認すると判断が安定します。

次に確認すべきポイント:設置位置の制約で作業半径が伸びないか、アウトリガーを十分に張れるかを合わせて確認すると安全側に寄せられます。

Q:資格は運転免許だけで足りる?

A:運転とクレーン操作は要件が分かれるため、役割分担と装置条件に合う資格・講習の確認が必要です。

次に確認すべきポイント:運転免許の区分と、装置条件に応じた操作要件を「車検証・銘板・取扱説明書」の順で確認すると判断がぶれにくいです。

Q:積載はどのくらい確保できる?

A:積載は「積載と吊り作業のトレードオフ」を前提に計画が必要です。積載優先か吊り作業優先かで、運用計画を先に決めると失敗が減ります。

次に確認すべきポイント:荷台で何を優先する日なのか(搬入中心/据付中心)を分け、降ろす順序と設置位置までセットでシミュレーションすると段取り損が減ります。

Q:購入とレンタル、どちらが得?

A:稼働頻度と段取り損の回避で判断すると決めやすいです。迷う場合は短期レンタルで要件確認を行い、その後に購入判断へ進める方法が安全です。

次に確認すべきポイント:代表的な現場で「設置条件・作業半径・体制」が成立するかを確認し、成立しない場合の外注切替ラインも一緒に決めると判断しやすいです。

まとめ & CTA

結論:4tクラスは主力になり得ますが、作業要件・現場条件・資格/法規・積載バランスの条件を満たすことが前提です。

理由:条件が揃わないまま導入すると、作業不可や外注切り替えが増え、段取り損とコスト増につながります。

補足:迷う場合は「チェック→試す→決める」の順で進めると安全です。

「主力にできるか」は、性能の印象ではなく、現場の条件と運用体制が噛み合うかで決まります。まずは、吊り荷と作業半径の条件、設置条件、体制(運転・操作・合図)を整理し、足りない部分がある場合はレンタルや外注で補う判断ラインを作ると、無理のない運用につながります。

- 吊り荷・作業半径・頻度をチェックリストで整理する

- 現場スペース・導線・道路条件を確認する

- 資格体制(運転・操作・合図)を確認する

- レンタル/購入/外注の順に比較検討する

確認は「吊り荷→作業半径→設置→体制」の順で揃えると、抜けが減ります。判断が揺れる場合は、代表現場で短期レンタルを試し、条件の噛み合わせを現場目線で確認すると安全側に寄せられます。

コメント