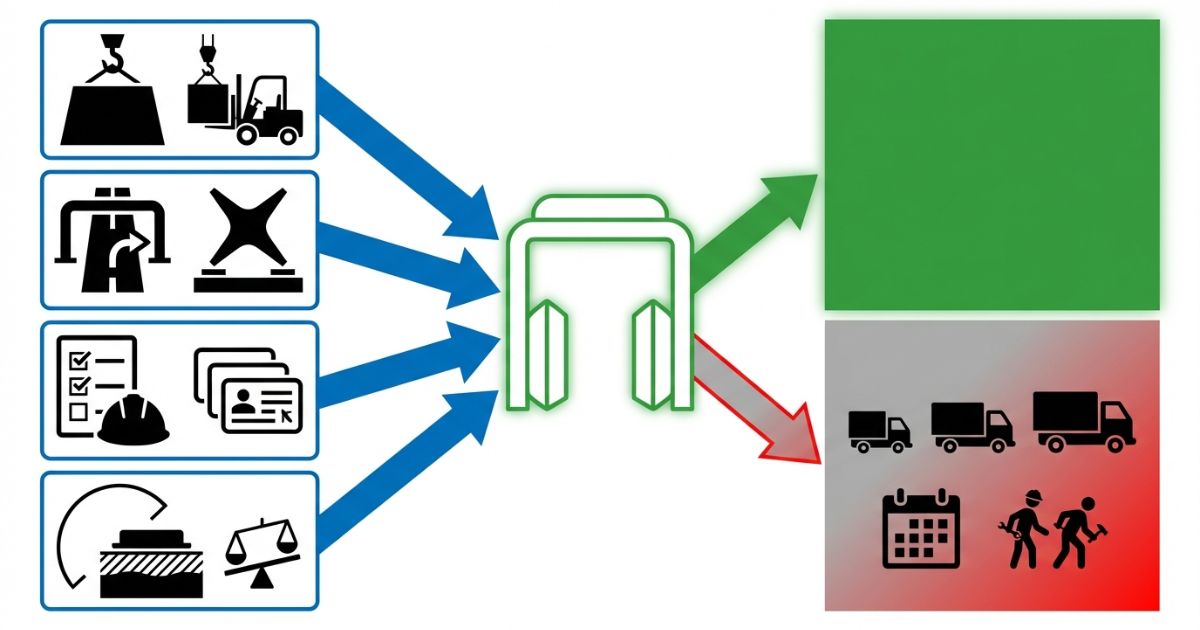

10tクラスのクレーン付きトラックを検討するとき、悩みやすいのは「本当に10tが必要か」「現場に入るか」「資格・法規は問題ないか」「費用に見合うか」の4点です。結論は、10tクラスは性能だけで選ばず、条件が合う現場に限定して導入すべき車両です。

この記事では、スペックや価格の紹介に留まらず、現場条件・法規・運用負荷を“導入前チェック項目”として整理し、ミスマッチを防ぐ観点でまとめます。読み終えると、仕事内容・現場条件・運用体制に照らして、10tクラスを導入するか、8t/4tやレンタル・外注で代替するかを判断できます。

10tクラスの位置づけを先に整理したい場合は、【ユニック車10tとは】最大クラスの特徴と使いどころで「どんな現場で強みが出るか」を押さえると、過剰導入の判断がしやすくなります。

10tクラスを検討する人がつまずくポイント(課題の全体像)

結論:10tは「大きい=正解」ではない

結論は、10tクラスは能力が高いほど安心という発想だけで選ぶと失敗しやすいです。理由は、現場に入るか、設置できるか、運用体制が揃うかがボトルネックになりやすいからです。10tクラスは、現場条件と運用条件が揃ったときに初めて強みが出ます。

10tクラスは、クレーン装置の能力や車両の余裕が期待されます。一方で、進入経路や設置スペース、アウトリガーの張り出し余地が不足すると、性能目安に関係なく作業が成立しません。

- ✅ 大きさより先に「現場に入る・設置できる」を確認する

- ✅ 免許・資格・法規の確認を導入前に固定化する

- ✅ 稼働頻度と費用の釣り合いを先に見積もる

結論:失敗は「現場」「資格・法規」「費用・稼働」で起きる

結論は、導入判断で失敗しやすい論点は3つに集約されるです。理由は、どれか1つでも欠けると、作業可否・適法性・採算性のいずれかが崩れるからです。

10tクラスの検討では、スペック比較に時間を使いやすい一方で、現場の制約や運用体制の確認が後回しになりがちです。先に論点を固定すると、判断が速くなります。

- ✅ 現場に入らない:進入・設置・旋回・アウトリガー設置余地が不足

- ✅ 資格・法規が抜ける:運転・クレーン操作・安全手順の確認不足

- ✅ 費用と稼働が釣り合わない:購入/レンタル/外注の比較不足

結論と判断軸(最短で迷いを減らす)

結論:10tは「条件が揃う現場で有効」

結論は、10tクラスのクレーン付きトラックは、重量物の運搬と据付を同時に行う現場で有効だが、現場条件・法規・運用体制を満たさない場合は過剰または不適合です。理由は、能力の前に作業成立条件があるためです。

10tクラスは、運搬と吊り作業を同一車両でまとめたい現場で強みがあります。一方で、現場条件が合わない場合は、8t/4tやレンタル・外注のほうが安全に成立する場合があります。

- ✅ 有効:運搬+据付を同時に回す工程が多い

- ✅ 要注意:現場が狭い、進入制約が強い、設置余地が不足

- ✅ 要注意:免許・資格・安全手順の体制が未整備

判断軸:主軸と副軸を先に固定する

結論は、10tクラスの導入は「必要性」と「成立条件」で判断するとブレにくいです。理由は、性能目安だけで比較すると、現場条件や法規要件が抜けやすいからです。

判断は、主軸→副軸の順に進めると整理しやすくなります。主軸で必要性を決め、副軸で成立条件と代替案を詰めます。

- ✅ 主軸:業務内容と現場条件に対して10tクラスの性能が本当に必要か

- 🔍 副軸:法規・免許・資格の適合性

- 🔍 副軸:コストと稼働頻度のバランス

- 🔍 副軸:4t・8tクラスで代替可能かどうか

導入前4条件:最初に確認すべきポイント

結論は、10tクラスの検討は「導入前4条件」を満たすかで大枠が決まるです。理由は、4条件が揃わないと作業可否・適法性・採算性のいずれかが崩れるからです。

この4条件を先にチェックすると、比較の方向性が明確になります。現場条件の確認と、作業半径・アウトリガー設置条件の照合は、後回しにすると手戻りが大きくなります。

- ✅ 仕事の必要性:重量物の運搬とクレーン作業を同一車両で行う必要がある

- ✅ 現場条件:大型車両が進入・設置可能な環境がある

- ✅ 資格・法規:大型免許およびクレーン操作に必要な資格・法規を満たす

- ✅ 作業条件:積載量・作業半径・アウトリガー設置条件を事前に確認済み

10tクラスの性能目安(仕様)と「できる/できない」

結論:数値より「使い方」と成立条件を見る

結論は、性能目安は数値だけでなく「作業半径・設置条件・地盤条件」とセットで見る必要があるです。理由は、クレーン装置の定格荷重は状況で変動し、同じ荷物でも作業可否が変わるからです。

吊り上げ荷重や作業半径は、機種や仕様で差が出ます。重要なのは、現場で想定する作業半径で、必要な荷を安全に扱えるかを確認することです。アウトリガー設置が不十分な場合、想定した能力が出ない場合があります。

- ✅ 想定する作業半径で、必要な吊り荷が成立するか確認する

- ✅ アウトリガー設置余地・地盤条件をセットで確認する

- ✅ 「性能目安」だけで現場投入を決めない

できること:向く用途の整理

結論は、10tクラスは「運搬+据付」を同一工程で回す現場で価値が出やすいです。理由は、車両とクレーン作業を分けるより段取りが単純化し、工程短縮につながる場合があるからです。

重量物の運搬と設置が連続する現場では、工程が多いほど恩恵が出ます。中〜大規模現場で、搬入・据付・撤収が繰り返される場合は適性が高くなります。

- ✅ 重量物の運搬と据付を同一車両でまとめたい

- ✅ 工程数が多く、段取り短縮の効果が見込める

- ✅ 現場条件が整っており、設置・旋回に余裕がある

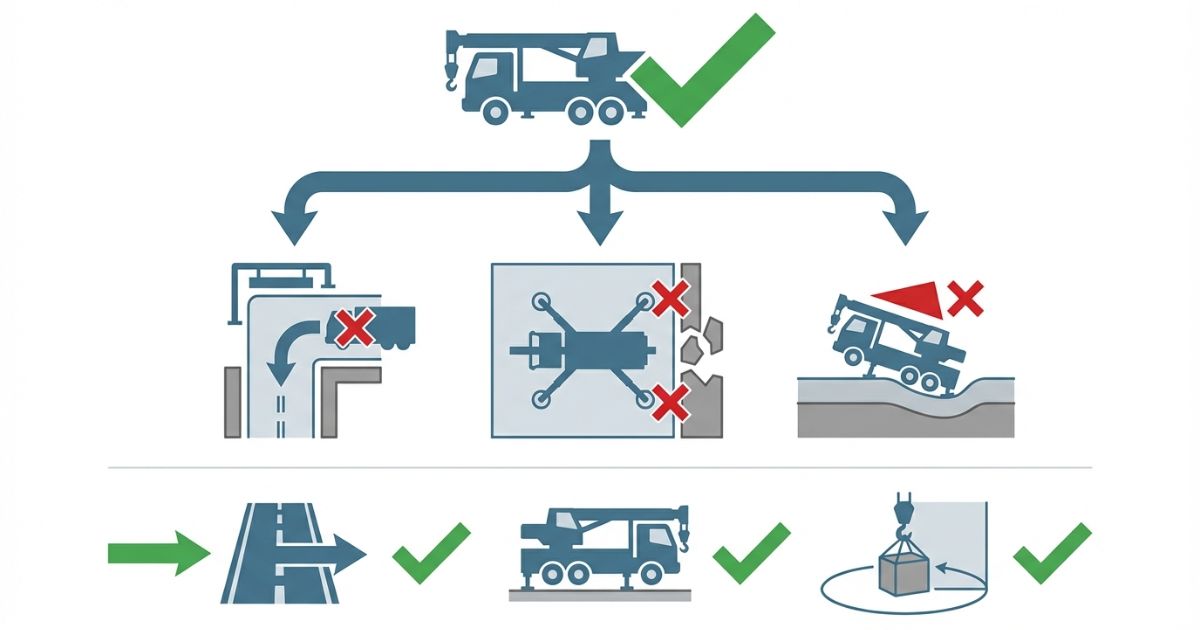

できないこと/苦手:限界点の明示

結論は、進入や設置が厳しい現場では、能力以前に作業が成立しないです。理由は、アウトリガーの張り出しや旋回の余地が確保できないと、クレーン装置の性能を発揮できないからです。

10tクラスは車両自体が大きく、現場の制約に引っかかりやすい傾向があります。過剰性能によるコスト増も起きやすいため、稼働頻度が低い場合はレンタル・外注を含めた比較が必要です。

- ⚠️ 進入・設置・旋回の余地が不足する現場では不適合になりやすい

- ⚠️ 稼働が低いと、購入は費用面で過剰になりやすい

- ✅ 代替案(8t/4t、レンタル、外注)を同時に検討する

4t・8tとの違い:代替可能性を判断する視点

結論は、クラス差は「作業可否」「現場適性」「運用負荷」「費用」の総合で判断するです。理由は、吊り能力だけで比較すると現場制約と運用体制の差が見えにくいからです。

4t・8tで成立する作業なら、現場適性や運用のしやすさが有利になる場合があります。10tを選ぶのは、代替が難しい工程が明確な場合に絞ると安全です。

| 観点 | 10t | 8t | 4t |

|---|---|---|---|

| 用途適性(運搬+据付) | 高(条件が合うと強い) | 中〜高(現場次第) | 中(軽〜中量中心) |

| 現場適性(進入・設置) | 低〜中(制約を受けやすい) | 中(制約はある) | 高(入りやすい) |

| 運用負荷(体制・保守) | 高(体制が必要) | 中〜高 | 中 |

| コスト感(相対) | 高 | 中〜高 | 中 |

※表は一般的な比較観点の目安です。実際の作業可否は、車両仕様(定格荷重・作業半径)と現場条件で決まります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:導入前チェックリストで「成立」を先に固める

結論は、10tクラスの選定はチェックリストで条件を埋めるほど失敗が減るです。理由は、現場・運用・法規の抜けを可視化できるからです。

チェックは、仕事条件→現場条件→運用条件→法規条件の順が整理しやすいです。現場条件は、進入だけでなく設置とアウトリガーを必ず含めます。

- ✅ 仕事条件:扱う荷・頻度・工程(運搬+据付の一体運用が必要か)

- ✅ 現場条件:進入、設置、作業半径、アウトリガー設置余地

- ✅ 運用条件:オペ体制、保守、駐車・保管

- ✅ 法規条件:免許・資格・ルール確認の担当者/手順

比較表:判断軸に沿って「代替」を検討する

結論は、10tを選ぶか迷うときは、8t/4tやレンタル・外注まで含めて比較すると判断しやすいです。理由は、必要条件が満たせない場合に現実的な代替案があるからです。

比較は、数値の優劣ではなく「成立しやすさ」と「運用負荷」「費用と稼働」のバランスで整理します。

| 選択肢 | 向く条件 | 注意点 |

|---|---|---|

| 10t導入 | 運搬+据付が頻繁、現場条件が整い体制も揃う | 現場制約・運用負荷・費用が大きい |

| 8t/4tで代替 | 現場適性を優先、必要能力が満たせる範囲 | 作業半径で成立しない工程がないか確認 |

| レンタルで検証 | 初回の現場で適性を確かめたい | 手配条件・日程の余裕が必要 |

| 外注(クレーン作業) | 低頻度、特殊条件、安全リスクが高い | 工程調整・コスト見積の精度が重要 |

失敗例→回避策:ミスマッチを具体で潰す

結論は、失敗は事前確認の不足で起きるため、回避策を手順として固定すると安全です。理由は、現場制約や体制不足は当日に取り返しがつきにくいからです。

- ⚠️ 失敗例:進入不可 → 回避策:進入ルートと設置スペースを事前に確認(旋回・据付も含める)

- ⚠️ 失敗例:資格不足 → 回避策:計画段階で免許・資格・作業手順の体制化を行う

- ✅ 失敗例:稼働不足 → 回避策:レンタルで現場適性を検証し、購入判断につなげる

最終判断フロー:Yes/Noで迷いを減らす

結論は、最終判断は「必要条件が揃うか」で分岐させると決めやすいです。理由は、条件が欠けるほどリスクとコストが増えるからです。

- ✅ 4条件が揃う:10t導入(または優先候補)

- ✅ 現場条件が弱い:8t/4tで代替、または外注

- ✅ 稼働が読めない:レンタルで検証してから判断

- ✅ 資格・法規が未整備:体制整備まで外注/レンタルで成立させる

性能目安の比較で迷いが残る場合は、【ユニック車の性能表】読み方と注意点で「作業半径と定格荷重の見落とし」を整理すると、現場条件との照合がスムーズになります。

費用感・レンタル/購入/外注の考え方(条件提示で設計)

結論:費用は「導入コスト」だけで決まらない

結論は、費用の妥当性は稼働頻度と工程短縮、外注削減の効果とセットで判断するです。理由は、購入費だけを見ても、現場での価値が測れないからです。

10tクラスは導入コストが大きくなりやすいため、「どの工程で、どれだけ使うか」を先に決めると比較が楽になります。工程短縮が見込める場合は価値が出やすく、低頻度なら外注やレンタルが合理的になる場合があります。

- ✅ 稼働頻度:月/現場あたりの使用回数を整理する

- ✅ 工程効果:運搬+据付の段取り短縮があるか確認する

- ✅ 代替:外注費の見積と比較する

結論:最初はレンタルで「適性」を検証すると安全

結論は、初期判断ではレンタルで現場適性を検証し、その後に購入判断をするのが安全です。理由は、現場条件の見落としを早期に発見できるからです。

導入前の段階では、実際に現場で設置できるか、作業半径で成立するかを確かめる価値が大きいです。検証結果をチェックリストに反映すると、次の現場でも判断が再利用できます。

- ✅ まずレンタル:現場で設置・作業可否を確認する

- ✅ その後購入:稼働が見込める場合に固定費化する

- 🧭 迷う場合:外注見積もりも取り、比較の土台を作る

結論:外注を選ぶべき条件もある

結論は、低頻度・特殊条件・安全リスクが高い場合は外注が合理的な場合があるです。理由は、体制整備や保守まで含めると内製化の負担が大きくなるからです。

外注はコストだけでなく、工程調整や安全管理がセットになります。社内の体制が整うまでのつなぎとして外注を使い、稼働が安定してから導入を検討する方法もあります。

- ✅ 低頻度:使用回数が少なく固定費化しにくい

- ✅ 特殊:現場条件が難しくリスクが高い

- ✅ 体制不足:資格・手順・保守の整備が間に合わない

安全・法規・資格の注意(確認手順を中心に)

結論:法規・資格は「確認手順」があると安全

結論は、免許・資格・法規の確認は、導入前に担当者と手順を決めるほど事故・違反リスクが下がるです。理由は、現場ごとに条件が変わり、判断が属人化すると抜けが起きやすいからです。

10tクラスの運用は、運転とクレーン作業の両面で確認事項が増えます。制度の扱いは変更があり得るため、最終確認は一次情報で行う前提が安全です。

- ✅ 運転:車両区分に応じた免許を確認する

- ✅ 操作:クレーン作業に必要な資格・教育の要否を確認する

- ✅ ルール:社内の確認手順と責任者を決める

結論:作業可否は「アウトリガー」「地盤」「作業半径」で変わる

結論は、作業可否はクレーン装置の定格荷重だけでなく、アウトリガー設置・地盤・作業半径などの条件で変わるです。理由は、同じ荷でも姿勢や設置条件で成立しない場合があるからです。

現場では、設置スペースが確保できない、地盤が弱い、作業半径が伸びるなどで、想定した吊り作業が成立しない場合があります。条件が揃わない場合は、工程の見直しや外注を含む代替案が必要です。

- ✅ アウトリガー:設置余地と張り出し条件を確認する

- ✅ 地盤:沈下・傾きのリスクがないか確認する

- ✅ 作業半径:想定半径で吊り荷が成立するか確認する

結論:現場での確認手順を「チェック→記録→責任分担」にする

結論は、現場確認はチェックだけでなく、記録と責任分担まで設計すると再現性が高いです。理由は、現場条件が変わっても同じ基準で判断できるからです。

導入前は、車両条件(性能目安・作業半径)と現場条件(進入・設置・アウトリガー)を照合し、当日は状況変化を再確認します。確認の責任者を決めておくと判断が安定します。

- ✅ 事前:車両条件と現場条件を照合する(作業半径・設置を含む)

- ✅ 当日:作業条件の再確認を行う(状況変化に対応)

- ✅ ルール:責任者と記録方法を決める

FAQ

10tクラスはどんな現場で“必要”になる?

運搬と据付が同じ工程で繰り返され、現場条件と運用体制が揃う場合に必要になりやすいです。まずは導入前4条件(仕事・現場・資格/法規・作業条件)を埋めると判断しやすくなります。

4t/8tで代替できる判断はどうする?

想定する作業半径で吊り荷が成立し、現場適性と運用負荷が改善するなら代替の価値があるです。能力だけでなく、進入・設置・アウトリガー条件を含めて比較します。

現場に入るか不安なとき何を確認すべき?

進入ルート、設置スペース、旋回余地、アウトリガー設置余地の順で確認すると整理しやすいです。現場条件が弱い場合は、レンタルや外注で成立させる選択肢も検討します。

資格・法規はどこまで確認が必要?

運転とクレーン作業の両面で、必要な免許・資格・社内手順の確認が必要です。制度の最終確認は一次情報で行い、担当者と確認手順を固定化すると安全です。

購入とレンタル、最初はどちらが安全?

稼働が読めない段階はレンタルで現場適性を検証するほうが安全です。検証結果をチェックリストに反映すると、購入判断の精度が上がります。

過剰導入になりやすいパターンは?

現場条件が厳しい、稼働頻度が低い、運用体制が未整備のまま導入すると過剰になりやすいです。条件が揃わない場合は、8t/4t、レンタル、外注を同時に比較します。

まとめ & CTA

結論:10tは「条件が揃う現場」で選ぶ

結論は、10tクラスは性能だけで選ばず、条件が合う現場に限定して導入すべき車両です。判断は、主軸(必要性)→副軸(法規・費用・代替)で整理するとブレにくくなります。

- ✅ 導入前4条件(仕事・現場・資格/法規・作業条件)を先に埋める

- ✅ 作業半径とアウトリガー設置条件で作業可否が変わる前提で確認する

- ✅ 迷う場合は8t/4t、レンタル、外注まで含めて比較する

🧭 次の行動:導入前チェックリストで自社の荷・現場・資格/法規・作業条件を整理し、10tが必要条件を満たすかを判定したうえで、8t/4t・レンタル・外注も含めて比較してください。

コメント