クレーン付きトラック(ユニック車を含む)の事故は、ニュースで見かけるほど他人事ではありません。現場は短時間で段取りが進み、確認を省略しやすい条件がそろいやすいからです。

原因は判断不足、防止策は事前確認の徹底。条件が揃わない作業は中止が正解。

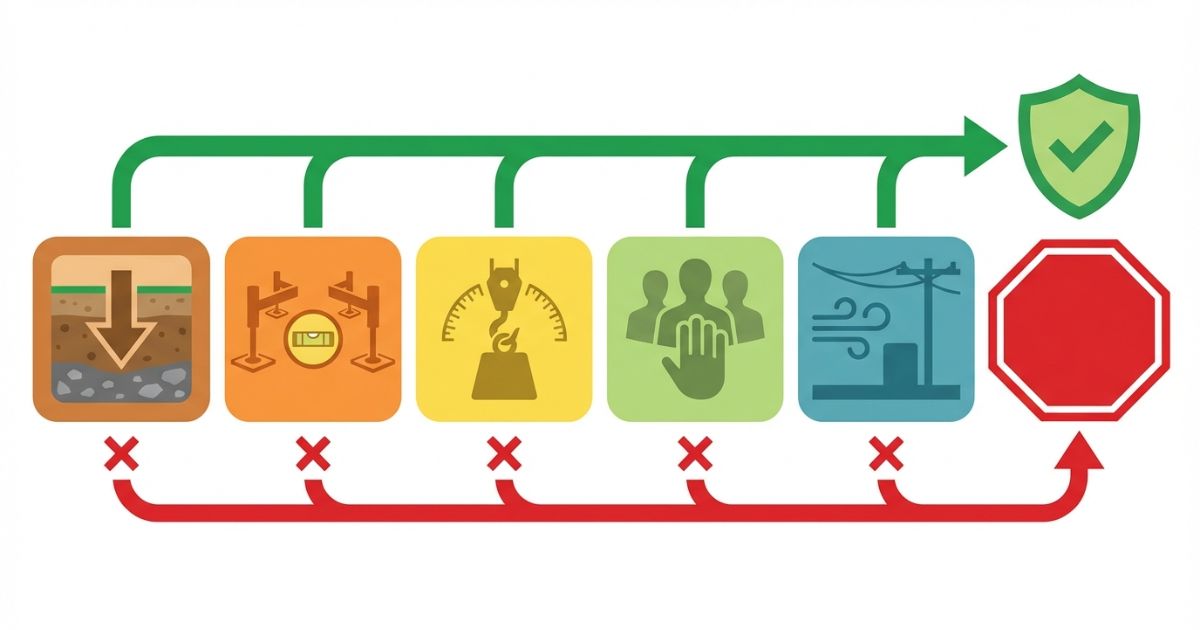

このページは、事故の「原因一覧」で終わりません。地盤→アウトリガ→能力表→作業体制→環境→中止条件の順に、現場で「やる/やめる」を決められる判断基準と防止策をまとめます。

この記事を読むと、2t・3tクラスの小型現場でも、作業可否・中止判断・事前準備(地盤/アウトリガ/能力表/体制)を迷わず決められます。

事故原因の抽象論だけではなく、現場で起きやすいパターンを事例ベースで照合して見落としを洗い出したい場合は、ユニック車の事故:よくある原因と事故事例から学ぶ注意点も合わせて確認すると判断材料が揃いやすくなります。

安全最優先。条件を満たせない作業は中止とし、判断軸と確認手順で再発防止を設計します。

事故が起きる全体像|なぜクレーン付きトラック事故は「準備不足」で起きるのか

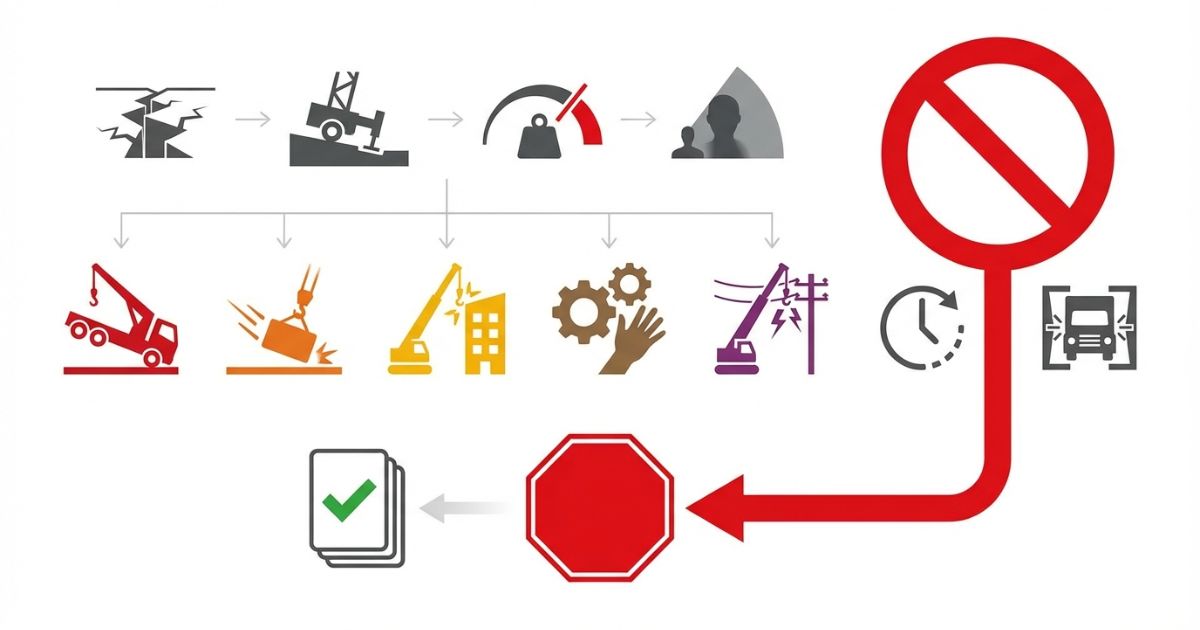

結論:事故は「操作ミス」よりも「判断ミスの連鎖」で起きる

クレーン付きトラックの事故は、操作そのものの失敗だけで説明できません。事故が起きる前に「条件が揃っていない」状態が残り、そのまま作業を進めた結果として事故につながります。

典型的な流れは、地盤未確認 → アウトリガ不完全 → 能力超過 → 誘導不足 → 立入管理不備のように、複数の見落としが重なります。

- ✅ 事故は「偶然」ではなく、作業前の条件確認で潰せる要素が多い

- ✅ どこか1つが弱いと、別の工程で取り返しがつかなくなる

理由:2t・3tクラスでも重大事故になる

2t・3tの小型クレーン付きトラック(ユニック車を含む)でも、転倒・荷の落下・接触事故は起きます。小型現場ほど「短時間で終わる」「狭くても入れる」と判断し、確認を省略しやすい構造があるためです。

- ✅ 狭所作業が多く、ブームやフックの死角が増えやすい

- ✅ 作業が短いほど、敷板・水平・合図の省略が起きやすい

- ⚠️ 小型だから安全という発想は危険

補足:多い事故タイプ(現場で当てはめやすい分類)

事故は種類ごとに「起点になる見落とし」が異なります。まずは分類を押さえると、自分の現場で危険点を洗い出しやすくなります。

- ✅ 転倒:地盤・勾配・アウトリガ設置が起点になりやすい

- ✅ 荷の落下:玉掛け・吊り具・荷姿・合図の不備が起点になりやすい

- ✅ 接触事故:誘導不足・死角放置・立入管理不足が起点になりやすい

- ✅ 挟まれ・巻き込まれ:立入管理と作業手順の不備が起点になりやすい

- ✅ 周囲設備(電線など)との接触:周辺確認と作業計画不足が起点になりやすい

結論と判断軸|「やる/やめる」を迷わない判断基準

結論:条件を満たせない作業は実施すべきではない

クレーン付きトラックの事故は、操作ミスよりも「作業前の判断不足」が主因です。地盤・アウトリガ・能力表・作業体制を順番に確認すれば大半は防止できます。条件が揃わない場合は、作業の中止が合理的です。

- ✅ 主軸:この作業は、安全条件を満たして実施してよいか/中止すべきか

- ✅ 副軸:地盤とアウトリガ/能力表(作業半径×定格荷重)/体制と立入管理/法令・資格・点検

現場で使う「確認の順番」:迷いを減らす6ステップ

現場の迷いは「確認の順番」を固定すると減らせます。次の順番で条件を確認し、1つでも不明・未達が残る場合は中止判断に寄せます。

- 地盤・設置場所:支持力の根拠、沈下リスク、勾配、設置スペース

- アウトリガ・敷板・水平:張り出し、敷板の準備、水平の確保

- 能力表:作業半径と吊り荷重量が安全範囲内か

- 作業体制:合図者・玉掛け者・指揮者の配置と役割の共有

- 環境:風、障害物、上空電線、第三者動線

- 中止条件:止める条件と、止める権限の明確化

- 🧭 迷った場合は「条件が揃っている根拠があるか」で判断する

多い原因|事故原因を「見落としポイント」で潰す

結論:転倒の起点は「地盤・勾配の見落とし」

転倒事故は、地盤の支持力や勾配が不明な状態で作業を始めることが起点になりやすいです。地盤が沈下すると、アウトリガの支持が崩れて姿勢が急変します。

- ✅ 地盤の状態が不明なら作業計画を止める(不確実性を残さない)

- ✅ 勾配がある場所は、水平確保と設置スペースを優先して判断する

- ⚠️ 目視だけで「固そう」は根拠にならない

結論:アウトリガ設置不良(敷板不足・水平未確保・張り出し不足)は作業不可のサイン

アウトリガは車両を安定させる最重要ポイントです。敷板が用意できない、張り出しが足りない、水平が取れない条件は、作業可否の判断に直結します。

- ✅ 敷板を前提として設置を考える(敷板なしで成立させない)

- ✅ 張り出し不足が残るなら、作業範囲・荷重を下げるより先に中止判断を検討する

- ⚠️ 「少しだけなら大丈夫」は事故側の判断

結論:能力表の読み違いは「作業半径の見積り違い」から始まる

過負荷は「吊り荷が重すぎる」だけで起きません。作業半径が想定より伸びると、定格荷重が急に厳しくなります。能力表は、荷重だけでなく作業半径の前提を揃えて確認します。

- ✅ 能力表は「作業半径×定格荷重」の組み合わせで確認する

- ✅ 作業半径の見積りが曖昧なら、余裕を見込むより中止判断に寄せる

- ⚠️ 荷重だけ見て判断すると過負荷につながる

結論:合図・玉掛け・誘導不足は接触・落下の起点になる

接触事故や荷の落下は、死角が残る状態で作業を進めることが起点になります。合図者・玉掛け者の役割が曖昧だと、停止判断が遅れやすくなります。

- ✅ 合図者を置けない条件は、作業環境の条件未達と考える

- ✅ 玉掛けは吊り具・荷姿・合図の整合まで含めて確認する

- ✅ 立入管理ができないなら、第三者被災リスクが残る

結論:安全装置への過信と点検不足が「最後の防波堤」を弱くする

安全装置があることは重要ですが、安全装置に任せた判断は危険です。点検不足で機能低下があると、事故回避の余地が減ります。

- ✅ 安全装置が作動する前に止める条件を作る

- ✅ 日常点検・始業点検を実施していない場合は条件未達と判断する

結論:風・障害物・上空電線は「中止判断」を先に決める

環境要因は、その場で変化します。現場で迷いが出る前に、風・障害物・上空電線などの条件で「止める」基準を決めておくことが重要です。

- ✅ 風や周辺条件の変化で危険が増える場合は、中止を選べる体制を作る

- ✅ 上空電線などのリスクは、計画段階で回避策がないなら作業不可に寄せる

- ⚠️ 現場で「何とかする」は事故の入口

現場での防止策|チェックリスト/比較表/失敗例→回避策

作業前チェックリスト(必須:×なら中止/要注意:追加対策)

チェックリストは「重要そう」ではなく「中止判断に直結する条件」で作ります。必須に×が1つでもあれば、中止判断に寄せます。

| 区分 | チェック項目 | 判断 |

|---|---|---|

| 必須 | 地盤の状態・沈下リスクが不明 | 中止 |

| 必須 | アウトリガを十分に張れない/敷板が用意できない | 中止 |

| 必須 | 能力表(作業半径×定格荷重)で余裕が確保できない | 中止 |

| 必須 | 合図者・玉掛け者・指揮者の役割が不明確 | 中止 |

| 必須 | 上空電線・障害物の回避策がない | 中止 |

| 要注意 | 狭所で死角が多い/第三者動線が近い | 誘導・立入管理を強化 |

| 要注意 | 風や天候が変化しやすい | 中止条件を明確化 |

| 要注意 | 作業半径の見積りが難しい | 半径を再測定し再判断 |

比較表:事故を減らす運用の違い(悪い例→良い例)

運用の差は、事故率の差として表れます。現場で再現できる形で「悪い例→良い例」を固定します。

| 観点 | 悪い例 | 良い例 |

|---|---|---|

| 地盤確認 | 目視で固そうだからOK | 不明点が残るなら中止し、根拠を揃える |

| アウトリガ | 敷板なし・張り出し不足で実施 | 敷板前提で水平確保、張れないなら中止 |

| 能力表 | 荷重だけ見て判断 | 作業半径を確定し、能力表で再確認 |

| 誘導 | 運転者が見える範囲だけで進める | 合図者を専任し、死角は停止が基本 |

| 立入管理 | 口頭注意のみ | 区画・動線を明確化し、第三者を近づけない |

失敗例→回避策:判断ミスの連鎖を断つ

失敗例は、原因を「自分の現場に当てはめる」材料になります。回避策は、手順に落として再現できる形にします。

- ✅ 失敗例:狭所で誘導なし → 回避策:合図者を配置し、死角は停止して誘導で進める

- ✅ 失敗例:敷板省略 → 回避策:敷板前提で設置し、準備できない場合は作業中止

- ✅ 失敗例:作業半径の想定違い → 回避策:半径を確定して能力表で再判断し、余裕がないなら中止

- 🧭 中止判断を支えるルール:止める権限を決め、条件を共有し、記録を残す

費用感|レンタル/購入/外注で事故リスクをどう下げるか(条件付きの考え方)

結論:安全条件を満たせないなら「外注」も選択肢

設置できない、体制が組めない、経験不足などで安全条件が揃わない場合は、作業を成立させようとするほど事故リスクが上がります。条件を揃えられないなら、外注を含めた再判断が合理的です。

- ✅ アウトリガが張れない現場は外注を優先検討する

- ✅ 合図者・玉掛け者を確保できない場合は作業を組み替える

レンタル時に確認すべきポイント(事故リスク低減の観点)

レンタルは車両を借りるだけでは成立しません。事故リスクを下げる観点で「何を確認するか」を決めてから手配します。

- ✅ 取扱説明・能力表が現場で確認できる状態か

- ✅ 安全装置が有効で、日常点検の前提が整うか

- ✅ 想定作業(作業半径・荷重・設置条件)に合う仕様か

中古・自社保有で増えるリスクと対策

自社保有は自由度が上がる反面、「慣れ」による省略が増えやすくなります。手順固定と点検記録が事故リスクを下げます。

- ✅ 作業前チェックリストを固定し、朝に全員で読み合わせる

- ✅ 点検を「実施した記録」で残し、未実施は条件未達と扱う

- ✅ 新人・兼任が増える時期ほど、役割と合図を統一する

費用の見方:安全条件を揃えるコストまで含めて判断する

費用は「車両の金額」だけで判断しないことが重要です。敷板・誘導員・立入管理・点検・教育など、安全条件を揃えるコストまで含めて、レンタル・購入・外注を比較します。

- 🔍 安い手配でも、安全条件が揃わないなら結果的に高くつく

安全・法規・資格の注意|作業可否に直結する確認手順(YMYL配慮)

結論:役割ごとに「必要要件を確認する」手順を先に作る

クレーン付きトラック作業は、操作だけで完結しません。操作・玉掛け・合図・指揮など役割が分かれ、要件も変わります。要件が曖昧な状態で作業を進めると、事故と同じく「条件未達」が残ります。

- ✅ 操作:運転者・操作担当の要件を確認する

- ✅ 玉掛け:玉掛け者の要件と吊り具・荷姿の確認手順を固定する

- ✅ 合図:合図者を置ける体制か、合図を統一できるかを確認する

- ✅ 指揮:止める判断を含め、誰が指揮するかを明確にする

作業計画・立入管理・指揮命令:事故を減らす基本

立入管理が曖昧な状態は、第三者災害のリスクが残ります。現場で「止める」判断を可能にするには、作業計画と指揮命令系統が必要です。

- ✅ 立入禁止範囲を決め、第三者動線を分離する

- ✅ 合図と停止ルールを事前に共有し、迷いを減らす

- ✅ 予定変更が起きた場合は、能力表と設置条件を再確認する

日常点検・始業点検:未実施は「条件未達」として扱う

点検は形式ではなく、事故回避の前提条件です。点検をしていない場合、ワイヤ・フック・油圧などの不具合に気づけず、回避余地が減ります。

- ✅ 点検項目を固定し、確認した事実を残す

- ✅ 異常がある場合は作業中止または条件を揃えてから再開する

事故が起きたときの初動:安全確保を最優先にする

事故の初動は、二次災害を防ぐ安全確保が最優先です。現場の状況により対応は異なるため、社内ルールと連絡体制を事前に整備し、現場で迷いを減らします。

- ✅ 人命と二次災害防止を優先する

- ✅ 指揮命令系統に沿って連絡し、現場判断を単独にしない

- 📌 事故後の対応は、会社の安全ルールと一次情報の指示に従う

現場ルールの作り方や基本のチェック項目を手順として固定したい場合は、ユニック車の安全対策:事故を防ぐ基本ルールと現場チェックを確認すると、点検・役割・停止判断の基準を社内手順に落とし込みやすくなります。

FAQ

クレーン付きトラックで一番多い事故は?

転倒・荷の落下・接触事故が代表的です。作業前の条件確認(地盤・アウトリガ・能力表・誘導)が不足すると起きやすくなります。

アウトリガを十分に張れない現場でも作業できる?

アウトリガを十分に張れない条件は、作業可否に直結します。敷板や設置条件を含めて安定が確保できない場合は、作業中止が合理的です。

能力表はどこを見ればいい?(荷重だけ見ていい?)

能力表は「作業半径×定格荷重」で確認します。荷重だけで判断すると、半径が伸びたときに過負荷になりやすくなります。

2t・3tの小型でも転倒する?

2t・3tでも転倒は起きます。小型だから安全という条件はなく、地盤・アウトリガ・能力表が揃わないと事故につながります。

安全装置が付いていれば過負荷でも大丈夫?

安全装置は重要ですが、過信は危険です。安全装置に頼る前に、能力表と設置条件で「そもそも作業を成立させない」判断が必要です。

風があるときはどの時点で中止?

風は変化するため、中止条件を事前に決めます。風や周辺条件の変化で危険が増える場合は、早めに中止できる体制が必要です。

合図者や玉掛け者がいないときはどうする?

役割が揃わない状態は条件未達です。合図者・玉掛け者を確保できない場合は、作業を組み替えるか中止判断に寄せます。

資格が曖昧なとき、作業していい?

資格や要件が曖昧な状態はリスクが残ります。一次情報で要件を確認し、要件を満たす体制が揃ってから作業します。

レンタル車両なら点検は不要?

レンタルでも現場の点検は必要です。点検未実施は条件未達として扱い、異常がある場合は作業中止または条件を揃えて再判断します。

狭所で接触を減らすコツは?

死角がある条件では、合図者の配置と停止ルールが重要です。立入管理を強化し、見えない状態では動かさない判断が安全です。

まとめ & CTA

クレーン付きトラック(ユニック車を含む)の事故は、操作ミスだけではなく判断不足の連鎖で起きます。事故を減らす最短ルートは、確認の順番を固定し、条件未達を残さないことです。

- ✅ 確認順序:地盤 → アウトリガ → 能力表 → 体制 → 環境 → 中止条件

- ✅ 1つでも不明・未達が残る場合は中止判断に寄せる

- 🧭 次の行動:作業前チェックリストを自社手順に落とし込み、当日の朝に全員で読み合わせる

コメント