クレーン付きトラック(ユニック車)の寸法確認が曖昧なままだと、「現場に入れない」「停められない」「作業できない」が当日発覚しやすく、手配ミスが追加費用と安全リスクに直結します。

特に初心者がつまずきやすいのは、図面や仕様書で見ている寸法が「走行時の寸法」なのか「作業時に必要な寸法(張り出し・設置面積)」なのかが混在したまま判断してしまう点です。現場の入口で通れても停車後にアウトリガーが張れない、停められても作業時の張り出しで通行動線や隣地に干渉する、といった形で失敗が表面化します。

結論:寸法は車格別の目安+現場条件の照合で判断します。

ここでいう「車格別の目安」は、2t/3t/4tといった区分だけでなく、同じ車格でもホイールベースや荷台長、架装の種類で全長が変わる点まで含めて、一次判定の幅を持たせる意味です。目安を“確定値”として扱うのではなく、候補を絞るためのフィルターとして使うと判断が安定します。

この記事の価値:寸法を一覧で暗記するのではなく、進入・駐車・作業可否に直結する確認ポイントとして整理し、手配可否の判断手順までまとめます。

この記事で判断できること:進入路・高さ制限・作業スペースの3点から、クレーン付きトラックの適合可否を自分でチェックできます。

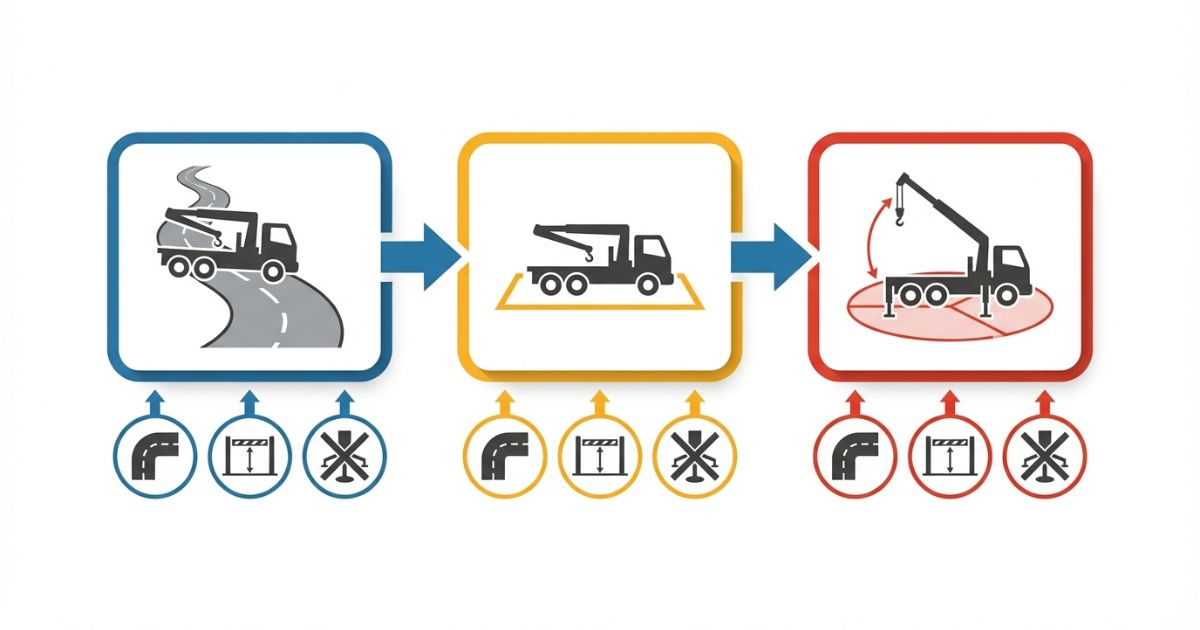

判断に迷う場合は、まず「入れるか(走行)」「停められるか(停車)」「作業できるか(設置・張り出し)」の順に分けて考えると、確認漏れが減ります。走行がOKでも停車と作業がNGになるケースは多いため、早い段階で分解してチェックするのが実務では有効です。

【ユニック車サイズ】全長・全幅・高さの目安と確認ポイントは、現場の一次判定で迷いがちな基本寸法の整理に役立ち、現場条件との照合手順を揃えやすくなります。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場手配・搬入計画担当)

現場手配の経験を前提に、一次判定→現場条件照合→手配先確認の順で迷いを減らす構成で整理します。

搬入計画では、車両の寸法そのものよりも「どの寸法がリスクに直結するか」を先に決めることが重要です。入口の幅員や段差が主リスクの現場と、高さ制限が主リスクの現場では、同じ車格でも優先確認項目が変わります。

監修条件:法規・安全・資格に関して断定が必要になる場面は、読者が最終確認できる確認先(手配先・運行管理・道路管理者など)と確認手順を併記します。

クイック診断(3択)

現場条件の優先課題を先に決めると、寸法確認の順番がぶれません。

現場が狭いほど、すべての項目を同時に満たそうとして判断が止まりやすくなります。優先課題を1つ決めることで、一次判定の範囲(候補車格)と、現場で必ず見るべきポイント(曲がり角・高さ・設置面積)が明確になります。

- ✅ 進入が不安:幅員・曲がり角・段差・すれ違いを最優先で確認する

- ✅ 高さが不安:ゲート・高架・電線・庇を最優先で確認する

- ✅ 作業が不安:アウトリガー設置面積・作業時の張り出し・吊り荷の置き場を最優先で確認する

「進入」と「作業」の両方が不安な場合は、進入の成立が前提になるため、まず進入で一次判定し、次に停車・作業の成立を確認する順が現実的です。逆に高さ制限が明確(ゲートや高架が確実にある)な場合は、高さを最優先で落とし込み、次に進入と作業を確認すると手配ミスが減ります。

課題の全体像(なぜ寸法で失敗するのか)

結論:全長・全幅・全高だけを見ても、現場の進入・停車・作業可否は決まりません。

寸法の失敗は、単に「大きい/小さい」の問題ではなく、現場で要求される条件が複数同時に成立しないことが原因です。入口が狭い、停車位置が限られる、作業スペースが片側しか取れないなど、条件が重なるほど、車格の目安だけでは判断できなくなります。

理由:クレーン架装やアウトリガー、進入路の曲がりと段差、停車位置と作業時の張り出しが同時に効くためです。

たとえば、走行時に問題がなくても、停車後にアウトリガーの張り出しが縁石や側溝にかかって設置できない場合があります。また、作業時の張り出しが隣地境界や歩道にかかると、立入管理や誘導配置の計画が必要になり、作業可否が単純な寸法だけでは決まりません。

補足:車格(2t/3t/4t)の目安は一次判定に有効ですが、現場条件の照合が不足すると当日トラブルになります。

一次判定の段階では「候補を広めに取り、現場条件で落とす」方が安全です。最初から車格を決めつけると、代替案(停車位置の変更、作業半径の見直し、作業方法の変更)が検討から漏れやすくなります。

寸法の“どれ”を見ればいいかが曖昧になりやすい

- ✅ 基本3寸法(全長・全幅・全高)は「入る可能性」の一次判定

- ✅ 旋回・段差・路肩は「入れるか」の現場判定

- ✅ 停車位置と作業時張り出しは「作業できるか」の最終判定

初心者が誤解しやすいのは、基本3寸法だけで「作業もできる」と判断してしまう点です。実務では、基本3寸法は入口を通れる可能性を見積もる材料であり、作業可否はアウトリガー設置面積と作業時の張り出し、周囲障害物との関係で決まります。

車格だけで決めると起きる典型トラブル

- ⚠️ 「2tなら入る」の前提で曲がり角を見落とす

- ⚠️ 「4tは無理」と決めつけて代替案の検討が遅れる

- ✅ クレーン段数やアウトリガー仕様で実寸が変わる点を見落とす

同じ2tでも、ホイールベースの違いで曲がり角の通過難易度が変わることがあります。反対に4tでも停車位置と作業方法を工夫できれば成立する現場もあり、車格だけで結論を固定すると判断が遅れやすくなります。

当日発覚が最悪な理由

- ✅ 手配変更・待機・再搬入でコストが膨らむ

- ✅ 誘導不足や無理な設置で安全リスクが上がる

- ✅ 近隣クレームや交通動線の乱れにつながる

当日発覚は「車両の変更だけ」で終わらない点が問題です。停車位置の変更や作業時間帯の調整、誘導員の追加など、周辺条件も同時に変更が必要になり、現場全体の段取りが崩れます。結果として安全面の余裕も削られるため、事前の照合が重要になります。

結論と判断軸(Decision Axisで迷いを止める)

結論:寸法は車格・架装で変動するため、目安→現場条件照合→手配先確認の順で判断します。

理由:同じ車格でもクレーン架装・アウトリガー・荷台仕様で張り出しや必要スペースが変わり、走行ルートの制限も現場ごとに異なるためです。

また、吊り荷の扱い方や作業半径の取り方次第で、必要な停車位置や張り出しが変わります。寸法は単体で判断するより、現場でどう作業するか(停車位置・吊り方向・置き場)とセットで考えると、可否判断が具体化します。

具体:主軸(現場条件適合)と副軸(車格/架装/制限)に分けると、確認漏れが減ります。

判断軸(主軸・副軸)

- ✅ 主軸:現場条件に対して車体寸法が適合するか

- ✅ 副軸:車格(2t・3t・4t)

- ✅ 副軸:クレーン架装・アウトリガー条件

- ✅ 副軸:道路・高さ制限・作業スペース

主軸は「現場に合わせて車両を選ぶ」視点で、最終的な可否判断に直結します。副軸は候補を絞るための情報で、同じ車格でも架装や荷台条件で実寸と必要スペースが変わる点を前提に扱うのがポイントです。

確認フロー(一次判定→照合→確認)

- 一次判定:全長・全幅・全高で「現場に入る可能性」を絞る

- 照合:進入路(幅員・曲がり・段差)と高さ制限、停車位置を現場条件に合わせて確認する

- 確認:クレーン段数・アウトリガー張り出し・作業時張り出しを手配先の仕様情報で確定する

この流れを守ると、机上の目安で断定するリスクが下がります。一次判定では余裕を見て候補を残し、照合で現場の制約を反映し、最後に仕様情報で「作業時に必要な寸法」を確定するのが実務的です。

仕様・できること/できないこと(寸法の見方と落とし穴)

結論:基本3寸法だけでなく、アウトリガーと作業時張り出しを含めた「必要スペース」を確認すると手配ミスが減ります。

理由:クレーン付きトラックは走行時の寸法と、作業時(アウトリガー設置・ブーム操作)の必要寸法が一致しない場合があるためです。

具体:一次判定に使う寸法と、作業可否に直結する寸法を分けて確認します。

「できる/できない」の境界で判断が分かれやすいのは、作業半径と吊り荷の置き場が限られる現場です。車体が停められても、作業時の張り出しが確保できず、吊り方向が限定されると成立しないことがあります。可能に見えても安全余裕が小さい場合は、誘導者配置や立入管理が必要になる前提で検討すると、当日の手戻りが減ります。

まず見る基本寸法(全長・全幅・全高)

- ✅ 全長:駐車枠・道路端の停車可能長さの目安になる

- ✅ 全幅:進入路幅員・すれ違い可否の目安になる

- ✅ 全高:ゲート・高架・電線付近のリスク判断に使う

全長は「停められるか」に直結しやすく、全幅は「入れるか」に直結しやすい一方、全高は「通るルートのどこかで詰む」リスクに直結します。高さ制限は現場の入口だけでなく、現場までのルート上に点在するため、机上の寸法目安だけで安心しないことが重要です。

作業可否に直結する“見落とし寸法”

- ✅ アウトリガー張り出し幅:設置スペースの確保に直結する

- ✅ 作業時の張り出し:作業範囲と周囲の立入管理に直結する

- ✅ 荷台長さ:積載物の積み方・はみ出しリスクに直結する

アウトリガーは「張れるか」だけでなく「張るための地面条件があるか」もセットで確認します。舗装が弱い、側溝が近い、縁石があるなどの条件があると、見た目の面積は足りても設置が難しい場合があります。荷台長さは、積載物がある場合に後端のはみ出しや旋回時の干渉につながるため、搬入計画と合わせて確認すると安全です。

数字が同じでも入らないケース

同じ車格の寸法目安でも、現場条件次第で進入が難しい場合があります。

- ⚠️ 曲がり角が鋭く、内輪差で縁石に乗りやすい

- ⚠️ 段差・坂・路肩の傾きで腹下や後端が接触しやすい

- ✅ 電線・樹木・庇などの障害物が走行高さに影響する

進入可否は幅員だけでなく、曲がり角の形状と進入角で決まることがあります。幅は足りていても、内輪差で縁石に乗りやすい場合や、路肩が弱くて寄れない場合は通れません。段差や坂は腹下・後端の接触リスクが上がるため、現地での確認が難しい場合は、写真・動画で段差と勾配が分かる情報を準備して手配先へ共有すると判断が進みやすくなります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:現場チェックリストで条件を揃え、車格の傾向比較で候補を絞り、失敗例の回避策まで手配時に伝えます。

理由:現場条件が言語化されると、手配先が車体寸法・クレーン装置・アウトリガー仕様を前提に可否判断しやすくなるためです。

具体:進入/高さ/駐車/作業の4領域で確認し、見積もりと手配ミスの両方を減らします。

実務では、現場条件を「数字だけ」ではなく「状況」として伝えることが重要です。幅員が不明でも、すれ違いの可否や、曲がり角に電柱があるか、路肩が弱いかなど、判断に必要な情報が揃うと、手配先は候補車両と注意点を提示しやすくなります。

現場チェックリスト(必須)

- ✅ 進入路:幅員/曲がり角/路肩/段差/すれ違い

- ✅ 高さ:ゲート/高架/電線/樹木/庇

- ✅ 駐車:停車可能位置/交通動線/誘導の要否/時間帯規制

- ✅ 作業:アウトリガー設置面積/作業範囲/吊り荷の置き場/立入管理

チェックリストの目的は、現場条件を「手配先が判断できる粒度」にそろえることです。特に進入路と駐車は、現地でしか分からない要素(段差、路肩の弱さ、駐車位置の角度)が多いため、写真・動画で補足できると精度が上がります。

| 比較観点 | 2t | 3t | 4t |

|---|---|---|---|

| 進入性の期待値 | 高めになりやすい | 現場次第で差が出る | 制約が出やすい |

| 制限リスク(幅・高さ・曲がり) | 低めになりやすい | 中程度 | 高めになりやすい |

| 必要スペース(停車・作業) | 確保しやすい傾向 | 余裕の有無が重要 | 確保が難しい場合がある |

| 確認優先度 | 曲がり角・段差 | 高さ・停車位置 | ルート制限・作業スペース |

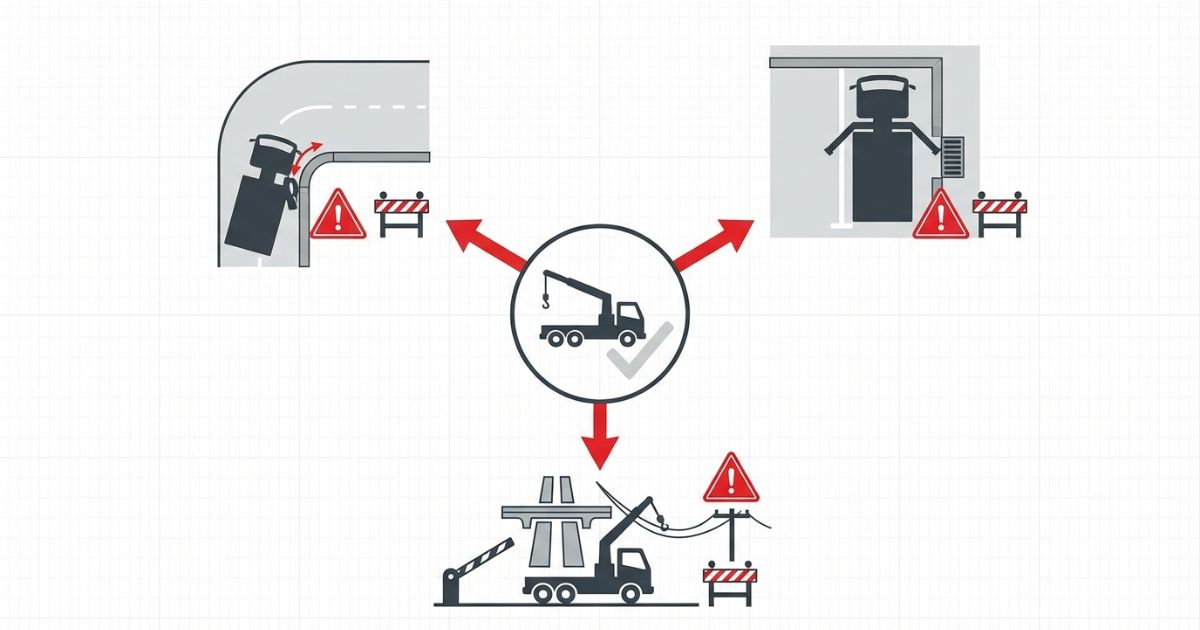

失敗例→回避策(必須)

- ✅ 失敗例1:進入できたが曲がれない → 回避:曲がり角の現地確認(進入角・誘導計画)

- ✅ 失敗例2:停めたがアウトリガーが張れない → 回避:設置スペースと障害物確認(縁石・塀・植栽・側溝)

- ✅ 失敗例3:高さ制限で迂回が必要 → 回避:予定ルート事前確認+代替ルート準備

失敗の原因は「寸法を見ていない」よりも「見る順番が違う」ことが多いです。進入・停車・作業の順で確認し、最後に仕様情報で確定する流れを守ると、当日の手戻りが大きく減ります。

費用感・レンタル/購入/外注の考え方(条件提示で安全に)

結論:現場条件が変わる場合はレンタル、稼働頻度が高い場合は購入、条件が厳しい場合は作業付き外注が有効です。

理由:クレーン付きトラックは車体寸法と作業条件の適合が重要で、現場差が大きいほど最適車両を都度選べる価値が上がるためです。

具体:費用を断定せず、向き不向きと見積もりの伝達項目で整理します。

費用感は車格や稼働時間だけでなく、現場条件(誘導の要否、停車位置の制約、作業半径の厳しさ)で変動しやすい領域です。寸法確認が不十分だと当日変更が発生し、待機や再搬入が追加コストになりやすいため、見積もり前に「成立条件」を揃えることが結果的に安全です。

レンタル向きのケース

- ✅ 単発案件で現場条件が毎回異なる

- ✅ 車格(2t/3t/4t)を都度最適化したい

- ✅ 保管・整備・稼働管理の負担を減らしたい

現場ごとに制限が変わる場合、レンタルで車両候補を選べることがリスク低減につながります。特に進入や停車に制約がある現場では、候補車両の幅が広いほど、成立する組み合わせを見つけやすくなります。

購入向きのケース

- ✅ 類似条件の現場が多く、稼働頻度が高い

- ✅ 乗務員・運行管理・保管整備体制が整っている

- ✅ 仕様を固定して作業手順を標準化したい

購入の場合は、車体寸法と架装仕様が固定されるため、現場条件が近い案件が多いほどメリットが出やすいです。逆に現場差が大きい場合は、固定仕様が制約になり、結果として外注や別車両手配が必要になることがあります。

外注(作業付き手配)が有効なケース

- ✅ 条件が厳しい現場で誘導と段取りが重要

- ✅ 作業半径・吊り荷の位置決めがシビア

- ✅ 安全リスクと近隣対応を下げたい

条件が厳しい現場ほど、車両寸法だけでなく設置方法や誘導計画が可否を左右します。作業付き手配は、成立条件の整理と安全配慮を一体で進めやすいため、無理な計画になりにくいのが利点です。

見積もりで伝えるべき情報

- ✅ 現場住所・搬入時間帯

- ✅ 進入路条件(幅員・曲がり角・段差・すれ違い)

- ✅ 高さ制限(ゲート・高架・電線付近)

- ✅ 停車位置と交通動線(誘導の要否)

- ✅ 作業条件(アウトリガー設置面積・作業スペース・吊り荷・置き場)

- ✅ 代替ルートの有無

この情報が揃うと、手配先は車両寸法だけでなく、作業時の張り出しや必要スペースを踏まえて判断しやすくなります。数字が不明な項目でも、写真・動画と合わせて「状況」を共有できると、確認の往復が減り、見積もりの精度が上がります。

安全・法規・資格の注意(確認手順)

結論:走行ルートの高さ・幅の制限は机上の寸法目安だけで断定せず、ルートで最終確認します。

理由:道路・構造物の条件は区間ごとに異なり、通行規制や高さ制限が現場までのルートに点在するためです。

法規面で誤認が起きやすいのは、車体寸法の目安だけで「通れるはず」と判断してしまう点です。実際には、区間ごとの規制や高さ制限があり、当日の交通状況や時間帯で条件が変わる場合もあります。疑問が残る場合は、道路管理者や関係先へ確認する前提で段取りを組む方が安全です。

具体:安全は「設置・周囲・合図」、資格は「作業形態で変わる」を前提に確認します。

高さ・幅の制限は走行ルートで最終確認

- ✅ 予定ルートの制限を事前に洗い出す

- ✅ 不明点は道路管理者・手配先に確認する

- ✅ 代替ルートを準備して当日の変更に備える

高さ制限の確認は「現場の入口」だけではなく、現場までのルート全体で行います。低い高架やゲートが途中にあると迂回が必要になり、停車時間や搬入順が変わることがあるため、代替ルートの準備は実務上のリスク対策になります。

作業時の安全(設置・周囲・合図)

- ✅ アウトリガー設置面の安定と沈下リスクの確認

- ✅ 立入管理と周囲障害物(電線・塀・樹木)の確認

- ✅ 合図者・誘導者の配置と合図方法の統一

「作業できるが注意が必要」な典型は、電線や樹木が近い現場、歩道や道路に張り出しが出る現場です。立入管理と合図の統一が不足すると、作業自体は成立しても安全余裕が小さくなりやすいため、誘導配置と合図方法を事前に決めておくと安全です。

資格・免許は作業形態で変わる前提

必要な資格・講習・社内ルールは、使用するクレーン装置の条件や作業形態で変わる場合があります。

誤解されやすいのは「ユニック車なら一律で同じ」と考えてしまう点です。実際には、扱う荷の条件、クレーン装置の仕様、現場の安全管理体制によって、必要な確認とルールが変わることがあります。

- ✅ 手配先へ「作業内容・吊り荷・作業半径」を伝えて確認する

- ✅ 現場の安全担当・運行管理と事前にすり合わせる

- ✅ 不明点が残る場合は無理な作業計画を避ける

確認のポイントは、作業内容を具体化して伝えることです。荷の重量や形状、吊り方向、作業半径の想定が共有できると、必要な体制と安全配慮が判断しやすくなります。

【ユニック車サイズ一覧】2t・3t・4tの寸法目安をまとめて比較は、車格ごとの傾向を揃えたうえで現場の制限条件と照合しやすくなり、ルート確認と作業スペース確認の優先順位を決める補助になります。

FAQ

寸法一覧だけ見れば手配できますか?

寸法一覧は一次判定に有効ですが、最終判断は進入路・高さ制限・作業スペースとの照合が必要です。次に確認すべきポイントは、停車位置でアウトリガーが張れるかと、作業時の張り出しが周囲に干渉しないかです。

2tなら必ず入りますか?

断定はできません。曲がり角・段差・停車位置の条件次第で進入が難しい場合があります。次に確認すべきポイントは、曲がり角の形状(進入角)と路肩の弱さ、段差の有無です。

高さ制限はどう確認するのが安全ですか?

予定ルートで事前確認し、必要に応じて代替ルートも準備します。手配先・道路管理者への確認が安全です。次に確認すべきポイントは、現場入口だけでなくルート上の高架・ゲート・電線が連続していないかです。

アウトリガーの張り出しはどこで確認しますか?

レンタル会社や手配先の車両仕様で確認し、現場の設置スペースに照合します。次に確認すべきポイントは、設置面の強度や側溝・縁石などの障害物が張り出しの妨げにならないかです。

現場が狭いときの代替策はありますか?

車格の見直し、作業付き外注、搬入計画の変更(搬入方法・置き場・動線の再設計)を検討します。次に確認すべきポイントは、停車位置の候補を複数持てるかと、吊り荷の置き場を変更できる余地があるかです。

迷ったときのチェック(3つ)

- ✅ 進入路の曲がり角・段差まで現地で確認したか

- ✅ 高さ制限を予定ルートで確認し、代替ルートも用意したか

- ✅ アウトリガー設置面積と作業時張り出しを仕様情報で確定したか

この3つが揃うと、寸法に関する判断ミスの大半は事前に潰せます。逆に、どれか1つでも未確認のままだと「当日発覚」になりやすいため、優先順位を付けて埋めることが重要です。

まとめ & CTA

要点

- ✅ 寸法は車格別の目安+現場条件照合で判断する

- ✅ 見落としは進入・高さ・作業時張り出しで起きやすい

- ✅ クレーン段数とアウトリガー仕様で実寸が変わる

次の行動(🧭)

現場の進入路・高さ制限・作業スペースをチェックリストで確認し、車体寸法とルート情報をセットにして手配先へ相談します。

相談時は、候補車格を1つに絞り切る前に、現場の制約条件(曲がり角・段差・停車位置・設置面)を共有し、手配先の仕様情報で作業時の必要寸法を確定するのが安全です。

- 🧭 進入路の写真・動画を用意して相談の精度を上げる

- 🧭 停車位置の候補を複数用意して作業可否を確認する

- 🧭 アウトリガー設置面の条件(舗装・側溝・縁石)を共有する

コメント