クレーン付きトラックは「吊れる」「運べる」の両方を期待できる一方、仕様の見落としで「想定作業ができない」「現場に入らない」「積めない」が起きやすい車両です。

特に初めて導入する場合、「最大吊り上げ荷重=いつでもその重さが吊れる」と誤解しやすく、実際は作業半径やブーム姿勢、アウトリガー設置条件で可否が変わります。また「車両が入る=作業できる」でもなく、停車位置と張り出し幅が取れないと、能力が足りていても作業が成立しないケースがあります。

必要な作業内容を満たす仕様かどうかを項目ごとに確認することが購入前の判断基準です。

本記事は仕様を羅列するのではなく、購入判断に直結するチェック項目として整理し、制約条件(作業半径・積載・設置・車両条件)まで含めて迷いを減らします。読後には、自社の想定作業に対し「必要十分な仕様」「避けるべき不足」「オーバースペック」を切り分け、購入候補の比較ができる状態になります。

仕様の確認は、単に数字を読むだけではなく「現場の前提条件に当てはめて合否判定する」作業です。吊る物の重量だけでなく、吊り点(吊り方)・形状、荷の回し方(障害物越え・高さ確保)、停車位置と荷位置の関係(水平距離)、設置面(地盤や段差)などを簡単にメモ化しておくと、候補車両の比較がブレにくくなります。

仕様表に出てくる各部名称(ブーム・フック・アウトリガーなど)を同じ言葉で読み取れるようにしておくと、照合ミスが減ります。仕様書の「アウトリガー幅」「張り出し」「設置幅」などは似た表現が混在することもあるため、用語を揃えるだけで判断の再現性が上がります。【ユニック車の部位名称】ブーム・フック・アウトリガーなど各部を図解解説で、仕様確認に出てくる用語を先に揃えてから読むと判断が安定します。

著者情報・監修条件

著者:ユニック車ガイド編集部(現場判断に必要な仕様確認をチェックリスト化し、中立スタンスで比較・照合を支援)

執筆スタンス:本記事は特定メーカーの推奨ではなく、現場条件に合うかどうかを仕様項目で判断できるように整理しています。迷った場合は、用途条件を整理して販売店・レンタル会社に照合を依頼してください。

監修条件(目安):安全・法規・資格に関わる最終判断は、取扱説明書・能力表などの一次情報と、販売店・関係窓口での確認を前提にしてください。

課題の全体像(なぜ“仕様確認”で失敗が起きるのか)

結論:クレーン付きトラックの失敗は「数字を見たつもりでも、現場条件との照合が不足している」ことが原因になりやすいです。

理由:クレーン装置は最大吊り上げ荷重だけで性能が決まらず、作業半径・アウトリガー・車両寸法・積載量が絡み合います。

たとえば「吊る物の重量は軽いが、停車位置が離れて作業半径が伸びる」「障害物を避けた結果、ブームの使い方が変わる」「アウトリガーを十分に張り出せない」など、現場要因で条件が1つ変わるだけで、同じ車両でも“できる/できない”の境界が一気に動きます。

補足:ユニック車(積載型のクレーン付きトラック)は便利ですが、現場条件が合わないと作業可否が一気に変わります。

「可能だが注意が必要」な代表例は、狭所でアウトリガー張り出しが制限されるケースや、地盤・段差で設置条件が厳しいケースです。この場合、能力が残っていても安全側の判断として作業を見送る必要が出ることがあるため、仕様の照合と同時に設置条件もチェックしておくのが現実的です。

具体:購入前に「よくある不安」「典型ミス」「記事の使い方」を先に押さえると、仕様確認が短時間で安定します。

よくある導入前の不安(現場の悩み)

- ✅ 吊りたいが、どの仕様項目から見ればよいか分からない

- ✅ 現場条件(進入路・設置スペース)に対して車両が合うか不安

- ✅ 吊り能力と積載量を同時に満たせると思い込んでいる

補足:不安が大きいときほど「最大値」を探しがちですが、実務では“いつもの現場”と“最も厳しい現場”を分けて、条件メモを作るほうが判断が安定します。

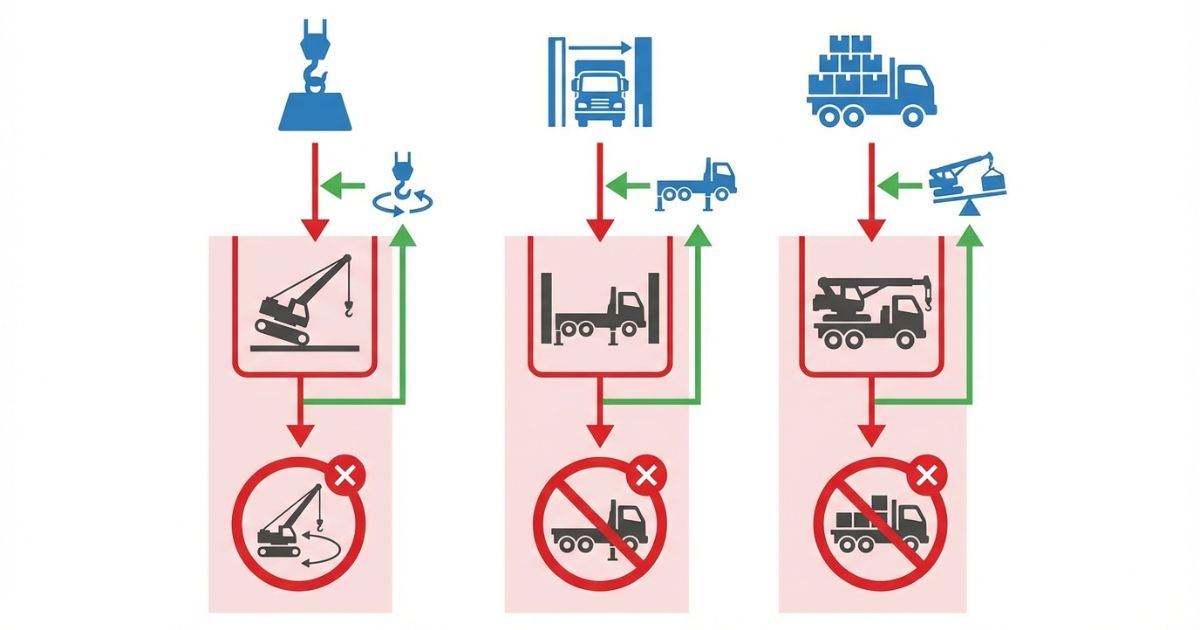

失敗が起きる典型パターン

- ⚠️ 最大吊り上げ荷重だけで判断し、作業半径で届かない/吊れない

- ⚠️ 車両寸法だけ確認し、アウトリガー設置で詰まる

- ✅ 積載を優先し、クレーン装置重量の影響で想定より積めない

なぜ起きるか:仕様を「単独の数字」で見てしまい、作業半径・設置・積載の相互関係(セットで効く条件)を後回しにしてしまうためです。回避には、まず合否が出る項目から順に潰す確認順が有効です。

この記事の使い方(読みながら自社条件を埋める)

- 🧩 作業条件メモ(吊る物の重さ/高さ/距離、現場スペース、搬入経路)を用意する

- ✅ チェックリストで「必要条件」を確定し、比較表で候補をふるい分ける

コツ:条件メモは「通常条件(頻繁にやる)」と「最大条件(たまにある)」を分けると、必要十分とオーバースペックの線引きがしやすくなります。

結論と判断軸(最短で迷いを減らす見方)

結論:クレーン付きトラックは、吊り能力・作業半径・車両サイズ・積載量を用途条件と照合して確認すれば、購入前に適否を判断できます。

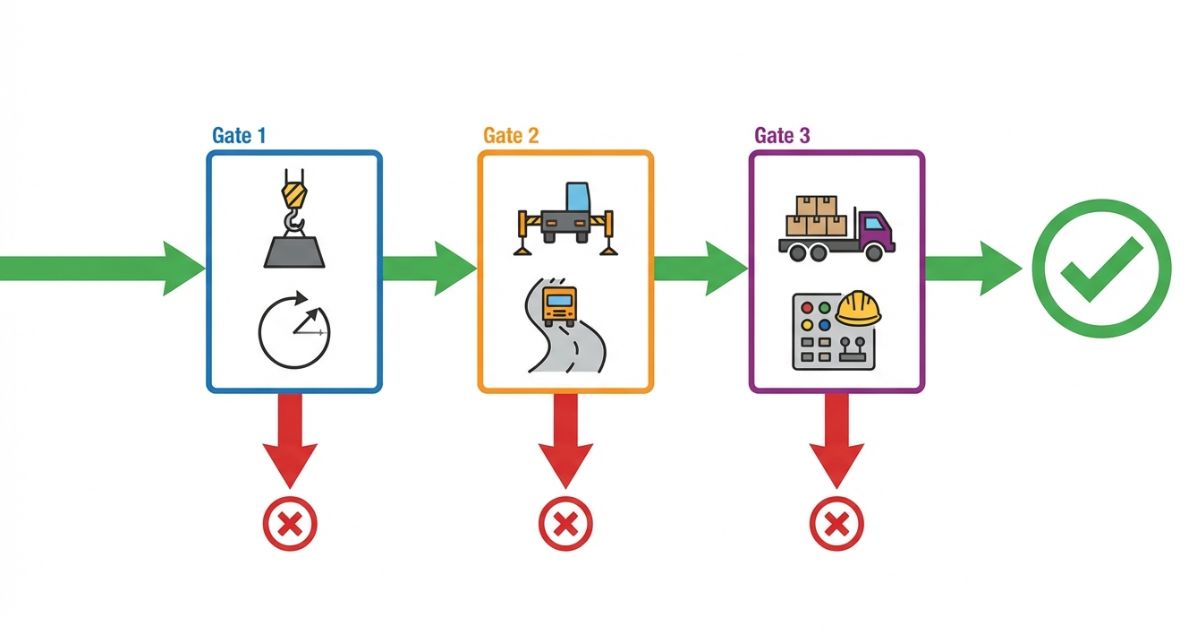

理由:作業可否は「吊れるか」だけでなく、「届くか」「設置できるか」「運べるか」によって決まります。

補足:仕様書の数値は単体で強い弱いを比較するより、現場条件に当てはめて合否判定するほうが失敗が減ります。

また、2t・3tクラスの小型は「入りやすい」一方で、作業半径が伸びたときの余裕や、架装・装備による積載への影響が目立ちやすい傾向があります。数値を断定せずとも、「どの条件がボトルネックになりやすいか」を押さえておくと、購入後の手戻りを減らせます。

具体:一次判断→補助判断の順で確認すると、候補を短時間で絞れます。

一次判断の軸(最重要)

- ✅ 想定作業に必要な吊り能力と作業範囲(作業半径)を満たしているか

一次判断は「最大吊り上げ荷重」ではなく、「想定する作業半径で必要重量が吊れるか」を中心に見ます。停車位置が複数あり得る場合は、最も厳しい距離(遠い位置)で照合しておくと判断がぶれにくくなります。

補助判断の軸(見落とし防止)

- ✅ 車両サイズと現場環境(進入路・停車位置)の適合性

- ✅ 積載量とのバランス(運ぶ量・荷台条件)

- ✅ 購入後の運用を想定した現実性(頻度・人員・段取り)

補助判断の目的は、能力が足りていても発生する「入れない」「置けない」「積めない」を潰すことです。特に積載は、クレーン装置重量・架装・追加装備の影響で変わるため、運搬計画(何をどれだけ積むか)とセットで確認するのが実務的です。

先に決めるべき「自社の前提条件」チェック

- 🧩 何を吊るか(重量/形状/吊り点)

- 🧩 どこまで届かせるか(水平距離/障害物/高さ)

- 🧩 どこに停めてどこに張り出すか(設置面/通路幅/路肩)

前提条件は、代表的な現場で1つ“基準ケース”を決めると整理しやすくなります。そのうえで、狭所・遠距離など厳しい条件を追加で当てはめ、どこが境界(できる/できない)になるかを把握すると候補選定が速くなります。

購入前に確認すべき仕様項目一覧(チェックリスト化)

結論:仕様確認は「作業可否を決める最重要項目」から始め、次に「現場適合」「運搬・効率」「安全・装備」を順に確認すると漏れが減ります。

理由:最大吊り上げ荷重だけでは判断できず、作業半径・アウトリガー・車両寸法・積載量がセットで効くためです。

補足:2t・3tクラスでも、作業半径や設置条件で「できる/できない」が大きく変わります。

2t・3tの違いは「単純な性能差」だけでなく、車両サイズや架装バランス、運用のしやすさ(取り回し・段取り)に影響します。ここでは数値を断定せず、判断視点として「何が作業のボトルネックになるか」を押さえる形で整理します。

具体:下記の順番でチェックし、合否が出た項目から候補を絞り込むと判断が早くなります。

最重要(作業可否を決める)4項目

- ✅ 最大吊り上げ荷重:実作業時の余裕を前提に確認する(同重量ギリギリ運用を避ける)

- ✅ 作業半径:届く距離が先に決まるため、想定最長距離と照合する

- ✅ ブーム長:高さ・障害物越え・届かせ方に影響する

- ✅ 定格荷重:作業半径ごとの負荷の考え方として照合する

補足:最大吊り上げ荷重は“条件が良いときの最大値”として扱い、実務は「必要作業半径での定格荷重」を軸に判断します。吊る物の重量が同じでも、吊り具や姿勢、障害物回避で条件が変わるため、余裕を見込む考え方が現実的です。

現場適合(入れる・設置できる)項目

- ✅ 車両寸法(全長/全幅/全高):進入路・車庫・高架下の制約と照合する

- ✅ 最小回転半径:狭所での取り回しを想定して確認する

- ✅ アウトリガー張り出し幅:設置スペースの合否を決めるため先に確保する

- ⚠️ 設置可能条件:傾斜・地盤・段差は現場条件で変わるため、断定せず計画段階で確認する

境界の考え方:車両が進入できても、停車位置がズレれば作業半径が伸び、張り出しが取れなければ能力が落ちます。「入れるか」と「設置して安全に作業できるか」は別物として扱い、アウトリガー設置幅は早い段階で合否判定すると手戻りが減ります。

運搬と効率(積める・回る)項目

- ✅ 積載量:クレーン装置重量の影響を前提に、積む物の計画と合わせて確認する

- ✅ 荷台寸法:長尺物・パレットなど運搬形態に合わせて見る

- 🧩 動力方式(PTO等):運用前提(稼働手順・段取り)として扱う

- 📌 作業速度/旋回/伸縮:現場時間に影響するため、必要なら比較項目に入れる

初心者が誤解しやすい点として「吊り能力と積載量を両方フルに使える」と思い込みがちですが、現実は装置重量・架装条件で積載に影響が出ます。運搬中心の運用なら、荷台条件と積載計画を先に固めてから、必要最低限の吊り性能を合わせる考え方が安全です。

安全・装備(誤解が出やすい)項目

- ✅ 過負荷防止・安全装置:有無や仕様は機種で異なるため「装備確認」として照合する

- 🔍 操作方式(ラジコン/レバー等):作業者人数・視認性・段取りに合わせて比較する

- 📌 警報・表示:現場運用の見落とし防止として確認する

注意:安全装置の有無だけでなく、どの条件で作動する想定か(使い方の前提)も重要です。操作方式は「作業者1人で回せるか」「誘導が必要か」など運用に直結するため、仕様比較の最後に必ず確認しておくと導入後のズレを減らせます。

2t・3tクラスの“現実的な範囲”の捉え方

- ✅ 「できる/できない」は作業半径・設置条件で大きく変わる

- ✅ 数字は単体で見ず、用途条件とセットで判断する

捉え方のポイント:小型は「進入しやすい」反面、停車位置が少しズレるだけで作業半径が増え、定格荷重の余裕が減りやすい傾向があります。可能だが注意が必要な場面(狭所・片側張り出し・地盤条件)を想定し、余裕と段取りを含めて照合しておくと失敗が減ります。

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

結論:購入判断は「条件の整理→候補の比較→失敗例の回避」を順に行うと、主観ではなく仕様で決められます。

理由:クレーン付きトラックは現場条件の影響が大きく、仕様の比較が曖昧だと不足やオーバースペックに気づきにくいです。

補足:迷いが残る場合は、用途条件を整理して販売店・レンタル会社へ照合を依頼する流れが安全です。

比較の実務では、候補を増やすほど判断が遅くなりがちです。まずは合否が出やすい項目(作業半径での定格荷重、アウトリガー設置、進入条件、積載計画)で足切りし、残った候補を運用条件(操作方式や段取り)で詰めると迷いが減ります。

具体:下記のチェックリスト・比較表・失敗例をそのまま使うと、検討の抜けが減ります。

購入前チェックリスト(そのまま使える形式)

- ✅ 吊る物:最大重量/通常重量/吊り点の想定

- ✅ 距離:必要作業半径(最長)/障害物の有無

- ✅ 設置:停車位置/アウトリガー張り出しスペース

- ✅ 運搬:必要積載量/荷台寸法/積む物の種類

- ✅ 運用:作業頻度/1日の稼働時間/操作人数

補足:チェックリストは“現場ごと”に完全一致させる必要はありません。代表現場で条件を固定し、厳しい条件だけ追加で上書きしていくと、現実的な検討手順になります。

比較表(候補を並べて判断できる)

| 比較項目 | 候補A | 候補B | 候補C |

|---|---|---|---|

| 最大吊り上げ荷重 | |||

| 作業半径 | |||

| ブーム長 | |||

| アウトリガー幅 | |||

| 車両寸法(全長/全幅/全高) | |||

| 積載量 | |||

| 荷台寸法 | |||

| 操作方式 | |||

| 安全装置(確認欄) | |||

| 導入形態(購入/レンタル/外注) |

🔍 目的は「スペックの強い弱い」ではなく、用途条件に対する合否を可視化することです。

実務の使い方:比較表の空欄は、まず一次判断の項目(作業半径での定格荷重、アウトリガー幅、進入条件)から埋め、合否が出た時点で候補を減らします。最後に操作方式・安全装置など運用面で“続けられる仕様”かを確認すると導入後のズレが減ります。

失敗例→回避策(典型3パターン)

- ⚠️ 失敗例:最大吊り上げ荷重だけで決めた → 回避策:作業半径ごとの定格荷重で照合する

- ⚠️ 失敗例:車両が入ったのに設置できない → 回避策:アウトリガー張り出し幅を先に確保する

- ✅ 失敗例:積載が足りない → 回避策:クレーン装置重量を前提に積載計画を再計算する

回避の確認順:①停車位置を仮決め→②アウトリガー張り出しの確保→③作業半径を確定→④その半径での定格荷重を照合→⑤積載計画を最終調整、の順に潰すとミスが起きにくくなります。

用途別の「優先順位」テンプレ

- ✅ 設備据付中心:作業半径/設置 > 吊り能力 > 積載

- ✅ 運搬中心:積載/荷台 > 車両寸法 > 必要最低限の吊り能力

- ✅ 狭所現場:車両寸法/取り回し/設置 > 能力

補足:優先順位は「現場で後から変えられない条件(進入・設置・停車位置)」を上位に置くのが基本です。吊り能力は重要ですが、そもそも置けなければ使えないため、優先順位で迷ったら“設置の合否”から先に固めます。

費用感・レンタル/購入/外注の考え方(条件提示で整理)

結論:導入形態は「稼働頻度」「仕様の確度」「現場の難易度」を条件に分けると、無理のない判断ができます。

理由:クレーン付きトラックは購入後の固定費が発生し、仕様のズレがあると手戻りコストが大きくなります。

補足:仕様の確度が低い段階では、レンタルや外注で仮検証する選択が安全です。

購入は「頻繁に回せる運用がある」ことが前提になりやすく、スポット現場が多い場合は固定費化が負担になりがちです。一方で外注は現場条件が厳しいほど安全管理も含めて任せやすい反面、急な段取り変更に弱い場合があります。どれが正解というより、条件に合うかで選ぶのが現実的です。

具体:条件に応じて導入形態を決め、段階的な検討手順で詰めると迷いが減ります。

導入形態の選び方(判断軸)

- ✅ 購入:稼働頻度が高く、仕様のブレが少ない場合に向く

- ✅ レンタル:短期・スポット、仕様の確度がまだ低い場合に向く

- ✅ 外注:現場条件が厳しい/安全管理が重い/作業が特殊な場合の選択肢

補足:導入形態は“今すぐの最適”だけでなく、将来の案件構成も含めて考えると判断が安定します。まずは仕様の確度を上げる(レンタル/外注で検証)→必要が見えたら購入、の順が安全なケースもあります。

コスト比較の見落としポイント

- ✅ 車両本体以外(保守、作業時間、段取り、オペ人数)の影響

- ✅ オーバースペックの固定費化 vs 不足による手戻り

見落としがちな点:能力が高いほど良いとは限らず、運用人数・段取り・保守負担も増える可能性があります。逆に不足は外注や再手配など手戻りに直結しやすいため、どちらのリスクが大きいかを用途条件で整理します。

費用検討の実務手順(迷わない進め方)

- 仕様の必要条件を確定する(吊る物・作業半径・設置・積載)

- 候補を3つに絞る(比較表で合否判定)

- レンタル/外注で仮検証する(仕様の確度を上げる)

- 購入判断に進む(運用の現実性も含めて最終照合)

補足:仮検証では「届くか」「置けるか」「運べるか」の3点に集中し、判断に必要な条件を追加でメモしていくと、次の比較が一気に楽になります。

安全・法規・資格の注意(断定を避けた確認手順)

結論:安全・法規・資格は仕様と同じくらい重要で、作業可否は条件次第で変わるため、断定ではなく確認手順で整理することが安全です。

理由:吊り作業は地盤・傾斜・風・障害物・第三者動線などの条件でリスクが増え、同じ仕様でも現場によって必要な管理が変わります。

補足:資格・免許は作業内容と機械条件で変わるため、一般論の断言は避け、照合の流れで整理します。

たとえば同じクラスの車両でも、吊り上げ荷重・機械条件・作業内容(玉掛けの有無、クレーン作業の範囲)によって必要な講習・資格の整理が変わることがあります。「これだけあれば大丈夫」と決め打ちしないことが、違反や手戻りを防ぐ近道です。

具体:購入前に「一次情報→照合→最終確認」の順で確認すると、事故・違反・手戻りのリスクが減ります。

安全面で“仕様確認とセット”で見ること

- ✅ 仕様だけで作業可否を断定しない(現場条件でリスクが変わる)

- ✅ 地盤・傾斜・風・障害物・第三者動線を前提に作業計画を立てる

失敗しやすい誤認:安全装置があるから大丈夫、という判断は危険です。安全装置は万能ではなく、設置条件や操作の前提が揃って初めて機能するため、取扱説明書の注意事項とセットで確認します。

資格・免許は「作業内容と機械条件」で変わるため確認が必要

- ✅ 自社の作業条件を整理する(吊る物・頻度・作業範囲)

- ✅ 必要な資格/講習を確認する(社内配置と合わせる)

- ✅ 不明点は販売店・関係窓口で最終確認する

注意:免許・資格は「車両」「クレーン装置」「作業内容」が絡むため、条件を伝えないまま一般論で決めると誤認しやすいです。用途条件を短く文章化して照合に出すと確認がスムーズになります。

購入前に必ず行う確認ルート(手順)

| ステップ | やること | 目的 |

|---|---|---|

| 1 | 取扱説明書・能力表・注意事項(一次情報)を確認する | 仕様の前提条件と制約を把握する |

| 2 | 販売店/レンタル会社に用途条件を渡して照合する | 想定作業に合うか実務視点で確認する |

| 3 | 不明点は公的窓口・業界情報で最終確認する | 事故・違反・手戻りのリスクを減らす |

PTO操作・アウトリガー設置・吊り作業の基本手順を事前に把握しておくと、仕様と現場段取りのズレが見えやすくなります。【ユニック車の使い方】基本操作の流れ(PTO・アウトリガー・吊り作業)で、運用前提を揃えてから照合すると安全面の見落としを減らせます。

法規違反になりやすい誤認として「できると思って現場で判断する」「能力表の前提条件を読まずに運用する」があります。一次情報で前提条件を確認し、用途条件を添えて照合する流れを固定することが、事故・違反・手戻りの予防になります。

FAQ

クレーン付きトラックの仕様で最初に見るべき数字は?

吊る物の重量と必要作業半径に直結する項目から確認します。

次に確認すべきポイント:停車位置の候補を決め、最長作業半径で定格荷重(能力表の考え方)を照合します。

最大吊り上げ荷重が同じなら同じ性能?

同じとは限りません。作業半径や設置条件で実作業の可否が変わります。

次に確認すべきポイント:アウトリガー張り出し条件と、想定作業半径での定格荷重の差を比較表に書き出します。

2t・3tは何が違う?

できる/できないは一概に断定できず、用途条件との照合が必要です。

次に確認すべきポイント:進入条件(全長・全幅・全高)と積載計画(何をどれだけ運ぶか)を先に固定して照合します。

積載量が減るのはなぜ?

クレーン装置重量などの条件で変動するため、計画段階で見込みます。

次に確認すべきポイント:架装や装備を含めた前提で、運搬する物の数量(パレット数・部材長さなど)を積載計画に落とします。

現場が狭いときに注意する仕様は?

車両寸法とアウトリガー張り出し幅、設置スペースを優先して確認します。

次に確認すべきポイント:停車位置と張り出し方向(どこに張り出すか)を現場で想定し、設置面の条件も含めて照合します。

まとめ & CTA

結論:クレーン付きトラックの購入前チェックは、吊り能力と作業半径を中心に、設置(アウトリガー)と車両条件、積載バランスまでセットで確認することが要点です。

理由:どれか1つの数値だけでは作業可否が決まらず、現場条件との照合で結果が変わるためです。

補足:迷いが残る場合は、用途条件を整理して照合を依頼する流れが安全です。

最終的な判断は「用途条件に対して合否が明確な項目」を揃えることです。作業半径・設置幅・進入条件・積載計画の4点が揃うと、候補の比較が主観から仕様ベースに切り替わり、購入後の手戻りが減ります。

具体:次の行動を固定すると、検討が停滞しにくくなります。

次に取る行動(迷いを減らす)

- 🧭 自社の想定作業(吊る物の重量・必要作業半径・設置スペース・必要積載)をチェックリストで整理する

- 🧭 候補車両を比較表で並べ、用途条件を販売店・レンタル会社に渡して条件照合を依頼する

ポイント:用途条件は短い文章でまとめて渡すと照合が速くなります(例:最大重量・最長作業半径・張り出し制約・運搬する物の種類)。

コメント