現場で「届くと思ったのに届かない」「吊れると思ったのに吊れない」「設置できず作業半径が出ない」が起きると、再手配や工程の遅れにつながる。

結論はシンプルで、作業半径は参考値であり、吊り上げ荷重と設置条件を含めて選定する。作業半径だけで車両を決めると、クレーン装置の定格荷重(その半径で吊れる上限)やアウトリガーの張り出し条件により「条件付き可」または「できない」になりやすい。

この記事では、作業半径の数値が示す意味を整理し、作業半径×吊り上げ荷重×アウトリガー条件の順に確認して、現場で使えるクレーン付きトラックを判断できるようにする。

- ✅ 作業半径の目安を「作業可否」に変換する手順が分かる

- ✅ 2t・3tクラスでも起きる選定ミスを避けるチェックポイントが分かる

- ✅ 比較表と失敗例→回避策で、候補車両を同じ土俵で絞り込める

作業半径の数値を「届く/届かない」だけで判断しないために、まずは【ユニック車の作業半径】安全な作業距離とはで、作業距離の考え方と安全側の見積もり方を押さえると、手配前の条件整理がスムーズになる。

特に初心者がつまずきやすいのは、「最大作業半径=常に使える作業半径」と誤解する点で、実務では吊り荷重量・アウトリガー張り出し・ブーム姿勢の3条件がそろって初めて“使える半径”として成立する。

立場:数値を鵜呑みにせず、条件(荷重・車両クラス・設置条件・障害物)を先に固定して安全に判断する

作業半径で迷う理由(課題の全体像)

現場で起きる典型トラブル(ペルソナの悩みを言語化)

結論:作業半径の数値は「届く距離の目安」であり、作業可否は「吊れる状態」まで含めて決まる。

理由:クレーン装置は作業半径が大きくなるほど定格荷重が下がり、アウトリガーの張り出しが不足すると条件が変わるため、距離だけ満たしても作業が成立しない。

補足:同じ2t・3tクラスでも機種差があり、障害物や設置スペースの制約で姿勢が取れないと「できない」になる。

また「荷は軽いから大丈夫」と思っても、荷の重心が偏っていたり、玉掛け方法で実効荷重が増えると、想定より余裕が小さくなり「条件付き可」に寄ることがある。

- ⚠️ 作業半径が足りるのに、荷重が足りず吊れない

- ⚠️ 荷重は足りるのに、アウトリガーを張れず条件が成立しない

- ✅ 障害物の影響で、必要な姿勢が取れず作業半径が活かせない

この記事で扱う範囲(クレーン付きトラックの選定視点)

結論:本記事は、現場条件に対して「適合するか」を条件付きで判断するための考え方を整理する。

理由:作業半径の最大値だけでは、吊り上げ荷重・設置条件・障害物条件を反映できない。

具体:必要作業半径を決めたうえで、定格荷重とアウトリガー条件を確認し、候補車両を比較表で絞り込む。

ここでいう「適合」は、現場の条件を満たすかどうかを意味し、車両クラス(2t/3t)や装置仕様(アウトリガーの張り出し段階・旋回範囲・姿勢制限)によって結果が変わる前提で整理する。

結論と判断軸(迷わないための最短ルート)

結論(迷ったらここに戻る)

結論:作業半径は重要だが、作業可否は作業半径だけでは決まらない。

理由:作業半径が増えると吊り上げ可能荷重が低下し、アウトリガー設置条件や障害物の影響で有効な作業半径が変わる。

具体:「作業半径×吊り上げ荷重×設置条件」の3点セットで確認する。

作業半径の数値が同じでも、荷重に余裕がない状態や設置条件がギリギリの状態では、実務上は「できる」に見えても安全側に寄せると「条件付き可」になりやすい。

一次判断軸(最重要)

結論:一次判断軸は「作業半径と吊り上げ荷重のバランスが現場条件を満たすか」。

理由:作業半径が満たされても、その半径で吊る重量が定格荷重を超えると作業は成立しない。

重量は「吊り荷(本体)」だけでなく、フック・ワイヤ・シャックル等の付属品や、荷姿による偏荷重の可能性も含めて余裕を見ると、判断のぶれが減る。

- ✅ 必要作業半径(最大値ではなく必要値)

- ✅ 吊る重量(余裕を含めて整理)

- ✅ その半径での定格荷重(成立ライン)

二次判断軸(チェック項目)

結論:二次判断軸は、車両クラス・アウトリガー設置条件・障害物条件をセットで見る。

理由:2t・3tのクラス差や設置制約が、実際に使える作業半径を左右する。

2t・3tの違いは「半径の数値」よりも、荷重余裕の取りやすさや、設置条件に対する許容度(張り出し段階の選択肢・車両安定性)として影響が出やすい。

- ✅ 車両クラス(2t・3t)による制約の有無

- ✅ アウトリガー設置条件と設置スペース

- ✅ 作業位置・障害物の有無(上空・側方の制約)

判断の型(手配前に確認する順番)

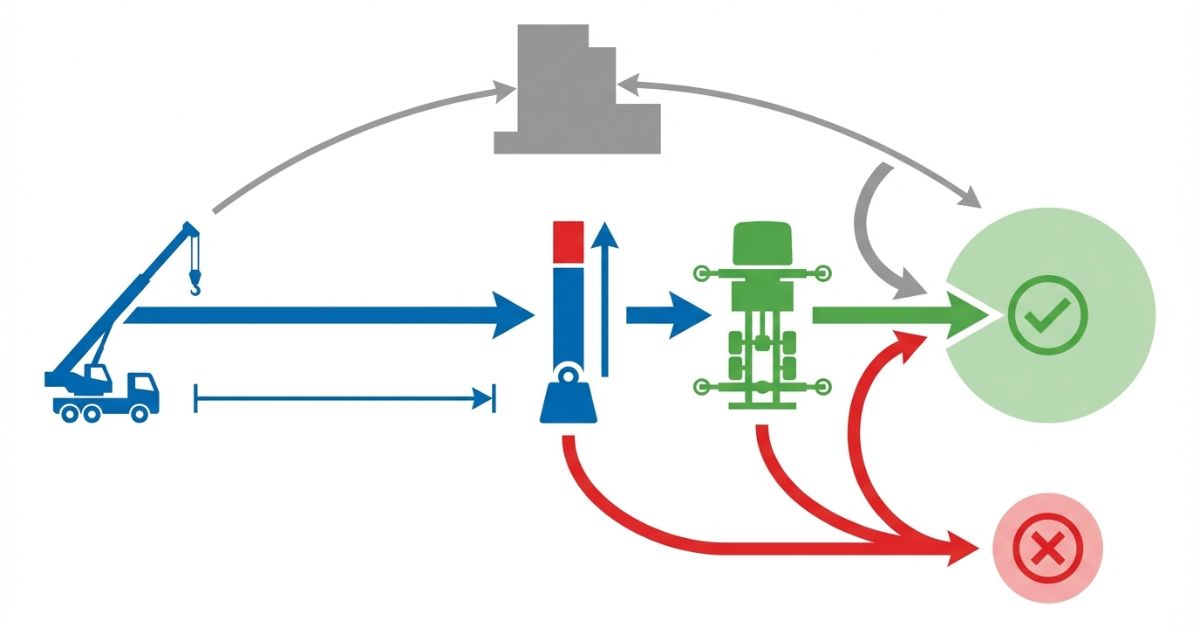

結論:現場条件 → 必要作業半径 → 荷重条件 → 設置条件 → 最終可否、の順で整理する。

理由:先に車両を決めると、後から条件が噛み合わず再手配になりやすい。

この順番にすると、作業半径の“最大値”ではなく「必要値」で候補が比較できるため、過剰なスペック選定や、逆に不足する選定の両方を避けやすい。

- ✅ 現場条件(距離・障害物・設置スペース)

- ✅ 必要作業半径(到達させたい位置の水平距離)

- ✅ 荷重条件(吊る重量+余裕)

- ✅ 設置条件(アウトリガーの張り出し可否)

- 🧭 不明点が残る場合は、条件をまとめて手配先に相談する

作業半径の意味と“数字の読み違い”をなくす

作業半径とは何か(何を測っている数値か)

結論:作業半径は、クレーン付きトラックが「作業位置まで届く距離」を示す目安として使う指標。

理由:作業半径の数値は距離の理解には役立つが、吊り上げ荷重や設置条件を直接表さない。

具体:作業半径は「届く目安」、作業可否は「条件を満たした結果」として扱う。

距離の取り方も誤解されやすく、現場では「車両中心からの距離」「旋回中心からの距離」「吊り荷の着地点までの水平距離」など、どこ基準で見ているかを合わせないと、同じ数値でも意味がずれる。

作業半径と吊り上げ荷重の関係(重要条件①)

結論:作業半径が大きくなるほど、吊り上げ可能荷重は低下する。

理由:クレーン装置はアーム姿勢と半径が増えるほど負担が増え、定格荷重(安全に吊れる上限)を下げて運用する必要がある。

具体:「必要作業半径」での定格荷重が、吊る重量を上回っているかを最優先で確認する。

ここでの落とし穴は、定格荷重の表が「アウトリガー最大張り出し」「特定姿勢」を前提にしている場合で、設置条件が変わると同じ半径でも許容荷重が変わる可能性がある。

- ✅ 必要作業半径を先に固定する

- ✅ その半径での定格荷重を確認する

- ✅ 余裕が小さい場合は条件付き可になりやすい

作業半径とブーム構成の関係(見落としやすい論点)

結論:ブームを伸ばせば必ず解決、にはならない。

理由:ブームの伸長は作業半径の確保に寄与する一方、荷重余裕や姿勢制約、設置条件の影響を強く受ける。

具体:ブーム長だけで判断せず、作業半径と定格荷重の組み合わせで成立するかを確認する。

さらに、ブームを伸ばすと上空障害や側方障害に当たりやすくなり、結果として“伸ばせる前提”が崩れて必要半径が確保できないケースもあるため、障害物条件は早めに固定する。

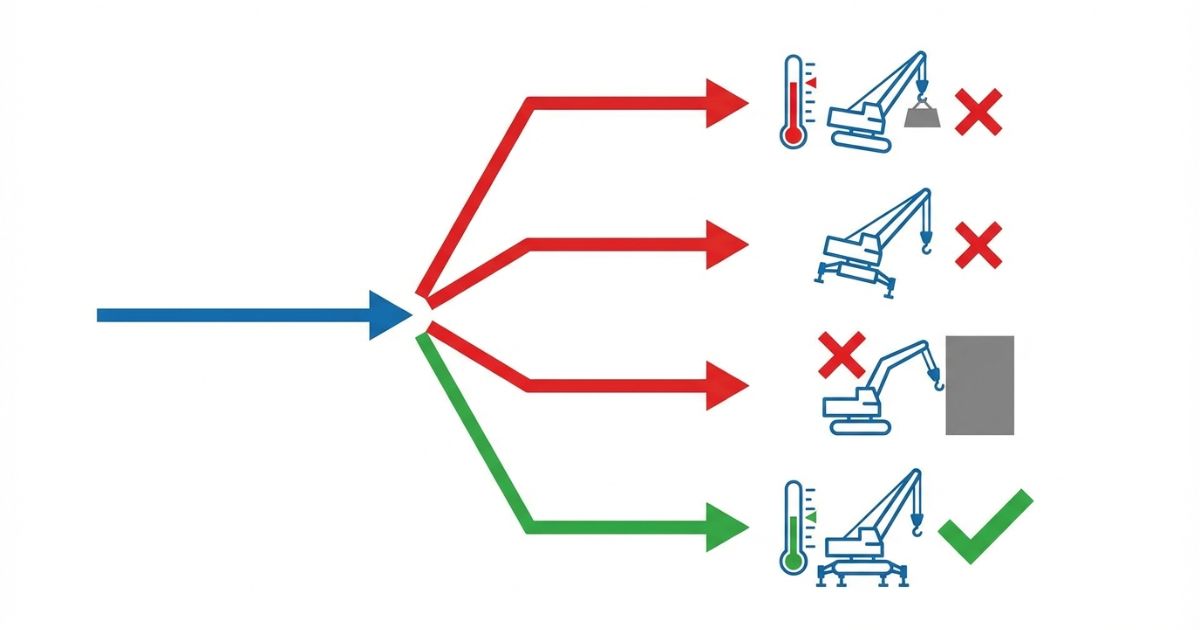

できる/できないの境界(誤解ポイントを明文化)

結論:作業半径は「届く目安」であり、作業可否は「条件を満たした結果」。

理由:距離が足りても荷重が不足すればできない。距離と荷重が足りてもアウトリガーが張れなければ条件付き可またはできない。

「可能だが注意が必要」なパターンとして、必要半径は満たすが荷重余裕が小さい場合や、アウトリガーが片側制限になる場合は、手配段階で“条件付き可の前提”として扱うと事故リスクや再手配リスクを下げやすい。

- ✅ できる:必要作業半径で定格荷重が足り、アウトリガー条件が成立する

- ✅ 条件付き可:荷重余裕が小さい、設置条件がギリギリ、障害物制約が強い

- ✅ できない:定格荷重不足、設置不可、障害物で姿勢が取れない

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

まずは現場条件を“数値化”する(最低限の測り方)

結論:車両選定の前に、現場条件を数値と条件で固定する。

理由:現場条件が曖昧なままだと、作業半径や荷重の確認が成立せず、候補比較ができない。

最低限のコツは、到達させたい位置の「水平距離」を“必要作業半径(必要値)”として決めることで、最大値を追いかけるよりも実務で成立する候補に絞りやすい。

- ✅ 必要な距離(水平距離の目安)

- ✅ 障害物・上空制限の有無(作業姿勢に影響)

- ✅ 設置スペース(アウトリガー前提)

手配前チェックリスト(必須)

結論:チェックリストを埋めると、作業半径の目安が「判断材料」に変わる。

理由:必要作業半径・荷重・アウトリガー条件・障害物条件が揃うと、作業可否を条件付きで判断できる。

チェックリストは「現場で測れるもの」と「仕様で確認するもの」に分けると抜けが減り、測れない項目は“未確定”として手配先へまとめて確認する形にすると実務で回る。

- ✅ 必要作業半径(最大ではなく必要値)

- ✅ 吊るものの重量と余裕

- ✅ アウトリガーの設置が可能か(重要条件②)

- ✅ 作業位置・障害物の有無(重要条件④)

- ✅ 車両クラス(2t/3t)の制約(重要条件③)

比較表(必須:作業半径だけで比較しない表設計)

結論:比較表は「作業半径単独」ではなく「成立条件」で並べる。

理由:作業半径の最大値が大きくても、定格荷重や設置条件で実務上の使い勝手が逆転する。

比較のときは、同じ必要作業半径で「定格荷重の余裕」と「設置条件の成立」を横並びにし、いずれかが未確定なら“保留”として扱うと、安易な決め打ちを避けられる。

| 比較項目 | 候補A | 候補B | 候補C |

|---|---|---|---|

| 必要作業半径を満たすか | 記入 | 記入 | 記入 |

| その半径での定格荷重に余裕があるか | 記入 | 記入 | 記入 |

| アウトリガー設置が成立するか | 記入 | 記入 | 記入 |

| 障害物条件で姿勢制約が強いか | 記入 | 記入 | 記入 |

| 車両クラス(2t/3t)制約の影響 | 記入 | 記入 | 記入 |

- 🔍 目的:候補車両を「同じ条件」で並べて、成立する選択肢だけを残す

失敗例 → 回避策(必須)

結論:失敗は「作業半径だけを見た」ことから始まる。回避策は「必要条件を先に固定」すること。

理由:距離・荷重・設置条件が揃わないと、作業可否を正しく判断できない。

判断ミスが起きやすいのは、現場の条件が曖昧なまま「たぶん届く」「たぶん吊れる」で進めてしまう場面で、後から荷重表や設置条件を確認して不足が見つかり再手配になりやすい。

- ⚠️ 失敗例1:作業半径の最大値だけで選んだ → ✅ 回避策:必要作業半径を先に決めて比較する

- ⚠️ 失敗例2:荷重を見落とした → ✅ 回避策:必要作業半径での定格荷重を必ず確認する

- ⚠️ 失敗例3:アウトリガーを張れない → ✅ 回避策:設置スペースを条件に含めて候補を絞る

- ⚠️ 失敗例4:障害物で姿勢が取れない → ✅ 回避策:作業位置・障害物条件を先に固定して検討する

吊り上げ作業の「届く範囲」を作業半径だけで見落とさないために、【ユニック車の吊り上げ範囲】作業可能エリアの考え方で、作業可能エリアの捉え方と現場条件の落とし込み方を確認すると、比較表の判断がぶれにくくなる。

費用感・レンタル/購入/外注の考え方(条件提示で判断できる形に)

レンタル・手配で“確認コスト”を下げる考え方

結論:仕様をすべて自力で断定せず、条件を整理して相談できる状態を作ると失敗が減る。

理由:現場条件が整理されていると、手配先が適合判断しやすく、条件付き可やできないのリスクを早期に洗い出せる。

手配時は「作業半径の数値」だけを伝えるのではなく、荷重・設置スペース・障害物条件をセットで提示すると、適合判断の往復が減り、確認コストを下げやすい。

- ✅ 必要作業半径

- ✅ 吊る重量(余裕込み)

- ✅ アウトリガー設置スペース

- ✅ 障害物の有無(上空・側方)

- 🧭 条件が揃ったら、候補比較より先に「成立しない条件」がないかを確認する

購入/保有で判断する場合の観点(一般化しすぎず条件提示)

結論:購入判断は、現場のパターンが固定か変動かで考え方が変わる。

理由:必要作業半径と荷重のレンジが安定しているなら最適化しやすいが、変動が大きいと条件付き可が増える。

保有で判断する場合は、よく出る現場条件の“中央値”を押さえつつ、設置条件や障害物条件の変動で「成立しない日」が出ないかを確認し、必要なら手配併用を前提にする。

- ✅ 使う現場が固定:必要作業半径と荷重のレンジを絞りやすい

- ✅ 使う現場が変動:設置条件や障害物条件が変わり、機種選定が難しくなる

外注(クレーン作業を含む段取り)の判断観点

結論:設置制約や障害物条件が多い場合は、条件提示のうえで外注も選択肢に入れる。

理由:条件が複雑な現場ほど、作業姿勢の検討や安全管理の負担が増える。

外注を検討する場面でも、条件が整理されているほど段取りが組みやすく、当日の「できない」を避けやすいので、最初に条件をまとめて共有することが実務上の近道になる。

- ✅ 自社で判断しきれない条件が多い(設置制約・障害物)

- ✅ 作業可否が「条件付き可」に寄りやすい

- 🧭 条件を整理して相談し、成立する計画に落とし込む

安全・法規・資格の注意(確認手順を中心に)

断定しないための前提(安全・法規は現場条件で変わる)

結論:安全・法規・資格は現場条件と運用体制で変わるため、個別案件の断定は避け、確認手順を固定する。

理由:同じクレーン付きトラックでも、作業方法や現場環境により必要な安全管理や運用ルールが変わる。

具体:手配前に必要情報を揃え、社内の安全責任者または手配先とすり合わせる。

法規や資格の誤認で起きやすいのは、「車両の免許があれば作業もできる」「小型だから特別な確認は不要」といった短絡で、実際は作業方法・体制・吊り荷条件によって必要な確認が変わる。

確認手順(手配前に揃える情報)

結論:作業半径・荷重・設置条件・障害物条件を1枚にまとめると、確認の抜けが減る。

理由:条件が揃うと、作業可否が「できる/条件付き可/できない」で整理しやすい。

加えて、現場の路面状況(傾斜・段差・軟弱地盤の有無)や、立入管理の方法が曖昧だと、半径や荷重が成立しても安全側に見て「条件付き可」になるため、最低限の運用条件も一緒に整理する。

- ✅ 吊る重量(吊り荷)と、余裕を含めた想定

- ✅ 吊り位置(必要作業半径)と作業動線

- ✅ 設置スペース(アウトリガーの張り出し可否)

- ✅ 障害物条件(上空・側方の制約)

- ✅ 現場運用ルール(誘導・合図・立入管理)

資格・作業可否は“条件付き”で扱う

結論:資格や作業可否は「条件付き」で扱い、自己判断で断定しない。

理由:必要な体制や手順は現場条件で変わり、社内ルールや手配先の運用条件とも整合が必要になる。

確認先は、社内の安全責任者や手配先の運用基準に加え、機種の取扱説明書・施工要領書・関係機関の一般情報などを使い、現場条件に照らして不足がないかを潰していく。

- ✅ 社内の安全責任者に確認する

- ✅ 手配先に条件を提示して、成立条件をすり合わせる

- 🧭 不明点が残る場合は、作業計画の前提から見直す

FAQ(簡潔回答)

作業半径って結局どこを見ればいい?

結論:作業半径は目安として見て、吊り上げ荷重と設置条件を含めて判断する。

次に確認すべきポイントは、必要作業半径での定格荷重に余裕があるかと、アウトリガー張り出しが現場で成立するかの2点。

2tと3tで作業半径はどれくらい違う?

結論:2t・3tのクラス差よりも機種差が出るため、クラスだけで断定せず仕様と条件で確認する。

次に確認すべきポイントは、同じ必要作業半径での荷重余裕と、設置条件(張り出し段階・スペース)がどこまで許容されるか。

アウトリガーを十分に張れないとどうなる?

結論:有効な作業半径が変わるため、設置スペースを条件に含めて選定する。

次に確認すべきポイントは、張り出し制限時に荷重表の前提がどう変わるかと、片側制限などの運用条件が出ないか。

現場に障害物がある場合は何を優先して確認する?

結論:作業位置と障害物条件を先に固定し、作業姿勢の制約を前提に検討する。

次に確認すべきポイントは、上空・側方のクリアランスと、ブーム姿勢が取れる範囲で必要作業半径が成立するか。

最短で失敗しない選び方は?

結論:現場条件→必要作業半径→荷重→設置条件の順で整理してから候補を絞る。

次に確認すべきポイントは、未確定の条件(重量・設置・障害物)を“保留”として洗い出し、手配先に同時提示して成立条件を固めること。

まとめ & CTA(要点→次の行動)

要点:作業半径は重要だが単独で判断しない。作業半径×吊り上げ荷重×設置条件で成立するかを確認する。

- ✅ 必要作業半径(最大値ではなく必要値)を固定する

- ✅ その半径での定格荷重に余裕があるかを確認する

- ✅ アウトリガー設置と障害物条件で「できる/条件付き可/できない」を整理する

次の行動:チェックリストで現場条件(必要作業半径・荷重・設置スペース・障害物)を整理し、その条件を提示して手配先に相談できる状態にする。

- 🧭 条件をまとめて相談すると、再手配や作業トラブルのリスクを下げやすい

コメント