降雪予報が出た日や山間部の配送では、タイヤチェーンの装着で迷いが生まれやすいです。停車場所が見つからない、装着に手間取る、走行中に外れそうで不安になる場面が増えます。

結論は「駆動輪に、正しい手順で確実にチェーンを巻くことが雪道対策の基本」です。

本記事は、2t・3tトラックの実務利用を前提に、装着位置(駆動輪)・チェーン種類別の判断ポイント・失敗例の回避条件までを「現場で迷わない判断基準」として整理します。

- ✅ 自分の車両条件で「どのタイヤに巻くか」を判断できる

- ✅ 最短で確実に装着する手順と、装着後の再点検ポイントが分かる

- ✅ 外れ・干渉・規格違いなど、よくある失敗を避ける条件が分かる

- ✅ 安全・規制の確認手順と、無理をしない判断ラインが分かる

現場で装着手順を一通り確認してから作業に入りたい場合は、 【トラックのタイヤチェーン付け方】基本手順 で「準備→装着→張り調整→再点検」の流れを把握すると、焦りによる装着ミスを減らせます。

著者:ユニック車ガイド編集部

安全・法規・現場判断を最優先し、条件付きで言い切れる範囲を明確化して読者の迷いを減らす方針で整理します。

監修条件:法規・規制・指定装着位置など制度に関わる記述は、公的機関・メーカー情報で確認できる内容に一致する形で表現を整えます。断定が危険な箇所は「確認手順」を必ず併記します。

まず押さえる「雪道でチェーンが必要になる場面」

どんなときに巻くべきか(装着タイミングの考え方)

結論:路面が危険になる前に、安全な場所で装着する判断が必要です。

理由:降雪が強くなってから慌てて路肩で作業すると、事故や巻き込みの危険が増えます。

補足:「いつ巻くか」は、降雪の強さだけで決めず、路面状況と規制の有無を合わせて判断します。

- ✅ 路面がシャーベット状→凍結に変わりそうなときは早めに装着を検討する

- ✅ 登坂・峠・橋梁など、滑りやすい区間が近い場合は手前の安全な場所で準備する

- ✅ 規制や掲示がある場合は、指示に沿って装着するか迂回・待機を判断する

巻かないと何が起きるか(リスクの整理)

結論:「走れなくなる」「止まれなくなる」リスクが同時に増えます。

理由:トラックは車両重量と荷重条件で挙動が変わり、スリップや立ち往生が連鎖しやすいです。

補足:チェーンは万能ではありませんが、低速域の走行安定を補助し、通行条件に対応するための基本装備になります。

- ⚠️ 登れない:坂道で空転して停止し、後続を止める

- ⚠️ 止まれない:制動距離が延びて接触事故につながる

- ✅ 通行できない:規制区間で装着が必要になり、時間ロスが増える

結論と判断軸(迷わないための最短ルール)

結論(安全に走行できるかどうか)

結論:雪道対策は「安全に走行できる状態を作れるかどうか」で判断します。

理由:装着が不確実な状態で走ると、外れ・干渉・破損のリスクが増え、かえって危険です。

補足:安全を作れない状況では、迂回・待機・計画変更も現実的な選択肢です。

- ✅ 駆動輪に装着できる

- ✅ 規格が一致し、張り調整と連結が確実にできる

- ✅ 装着後に短距離走行して再点検できる

- ✅ 危険な場所を避けて作業できる

判断軸① 駆動輪と装着位置の適合性

結論:原則は「駆動輪に装着」です。

理由:駆動輪のグリップを補助しないと、空転して発進・登坂ができなくなります。

補足:駆動方式や会社ルール、車両取扱いの指定がある場合は、その指定を優先して確認します。

- ✅ 「どの軸が駆動か」を確認してから装着位置を決める

- ✅ 指定が不明な場合は、車両側の説明・会社指示・現場ルールを確認する

判断軸②③ チェーン種類と使用条件/装着後に再確認できる確実性

結論:チェーン種類は「使用条件に合うか」、装着は「再点検まで含めて確実か」で判断します。

理由:種類により装着性・緩みやすさ・耐久が異なり、再点検ができないと装着ミスが残ります。

補足:装着後の短距離走行→再点検をセットで考えると、外れや干渉の予防になります。

- ✅ 種類の選択は「装着のしやすさ」と「運用条件」の両方で決める

- ✅ 走行後の緩み点検ができない運用は避ける

トラックのチェーン装着で「できること/できないこと」

できること(安全確保の範囲)

結論:チェーンは低速域の走行安定を補助し、雪道での走行可否の判断材料になります。

理由:駆動輪の空転を抑え、発進・登坂の失敗を減らします。

補足:チェーンの効果は、タイヤサイズとチェーン規格が合っていることが前提です。

- ✅ 発進・登坂の空転を減らす(条件付き)

- ✅ 通行条件に対応しやすくなる(規制の確認が前提)

- ✅ 走行中の不安を減らし、冷静な運転判断につながる

できないこと(過信禁止ライン)

結論:チェーンを巻いても「急制動・急操作」「高い速度」での安全は担保できません。

理由:路面の凍結や轍の状況により、グリップの限界が変化します。

補足:装着が不確実なまま走行すると、チェーン外れや干渉で危険が増えます。

- ⚠️ 速度で解決しない:安全は速度管理と操作で作る

- ⚠️ 急操作は避ける:発進・加速・減速・操舵を滑らかにする

- ✅ 装着が不確実なら走らない:再点検と張り調整が前提

シングル/ダブルタイヤで注意が変わる点

結論:ダブルタイヤは干渉と装着性の確認が重要です。

理由:内外タイヤの隙間、フェンダーや足回りとのクリアランスで接触が起きやすいです。

補足:干渉が疑われる場合は、無理な装着を避けて安全な代替判断へ切り替えます。

- ✅ 内外タイヤに均等に掛かっているかを確認する

- ✅ 走行後に接触痕や偏りがないかを再点検する

- ✅ クリアランスが確保できない場合は装着を見送る判断も含める

巻き方(実践)|最短で確実に装着する手順

準備チェックリスト(作業前)

結論:装着の成功は「停車場所」と「規格一致」の確認で決まります。

理由:危険な場所での作業は事故リスクが高く、規格違いは外れ・破損の原因になります。

補足:作業前にチェーンの破損やねじれを確認すると、装着時間が短縮します。

- ✅ 停車場所:交通の妨げにならず、傾斜が少なく、作業スペースが確保できる

- ✅ 安全確保:ハザード点灯、周囲確認、必要なら同乗者に誘導を依頼する

- ✅ 規格一致:タイヤサイズとチェーン規格が一致している

- ✅ 状態確認:破損、変形、ねじれ、連結部の不具合がない

基本手順(共通フロー)

結論:「停止・安全確保→装着→張り調整→最終確認」の順序を崩さないことが重要です。

理由:順序を飛ばすと、連結ミスや張り不足が残りやすく、走行中の外れにつながります。

補足:装着は焦らず、連結と張り調整に時間を使うほうが結果的に安全です。

- 停止・安全確保(安全な場所で停車し、周囲を確認する)

- チェーンを展開(ねじれを直し、連結部の位置を把握する)

- タイヤへ掛ける(均等に掛かるように位置を整える)

- 連結する(内側・外側の連結を確実に固定する)

- 張り調整する(緩みが残らないように張りを作る)

- 最終確認(偏り・連結部・干渉の有無を確認する)

種類別のポイント(差が出るところだけ)

結論:金属チェーンは連結と張りを重点確認し、ゴム・樹脂系は固定と緩み点検を重視します。

理由:種類により「外れやすいポイント」が変わり、点検の優先順位が変わります。

補足:種類の違いは万能の優劣ではなく、運用条件と装着の確実性で選びます。

- ✅ 金属チェーン:連結部の固定、張り調整、偏りの有無を重点確認する

- ✅ ゴム・樹脂系:固定部の確実性、緩み、走行後の再点検を重点確認する

装着後チェック(再点検が本番)

結論:装着直後の見た目だけで安心せず、短距離走行後に必ず再点検します。

理由:走行でチェーンが馴染むと緩みが出やすく、外れや干渉が表面化します。

補足:再点検ができない状況は、装着の確実性が担保できない状態に近いです。

- ✅ 数十メートル走行→安全な場所で停車→緩みを再調整する

- ✅ 偏り、連結部、干渉、接触音の有無を確認する

- ✅ 破損や変形があれば走行を中止し、代替判断へ切り替える

比較表(迷いを減らす)

結論:選び方は「装着性」と「運用条件」の優先順位で決めます。

理由:装着が不確実なら安全が作れず、条件に合わないと外れやすさが増えます。

補足:表の評価は一般的な傾向であり、最終判断は製品仕様と車両条件の確認が必要です。

| 種類 | 装着しやすさ | 緩み対策 | 耐久の考え方 | 苦手条件 | 向く運用 |

|---|---|---|---|---|---|

| 金属チェーン | 慣れが必要 | 張り調整と再点検が重要 | 摩耗・連結部の点検が必要 | 干渉しやすい車両条件 | 雪道の頻度が高い運用 |

| ゴム・樹脂系 | 比較的装着しやすい | 固定と緩み点検が重要 | 破断・劣化の点検が必要 | 条件によってはグリップ不足の可能性 | 急な降雪に備える運用 |

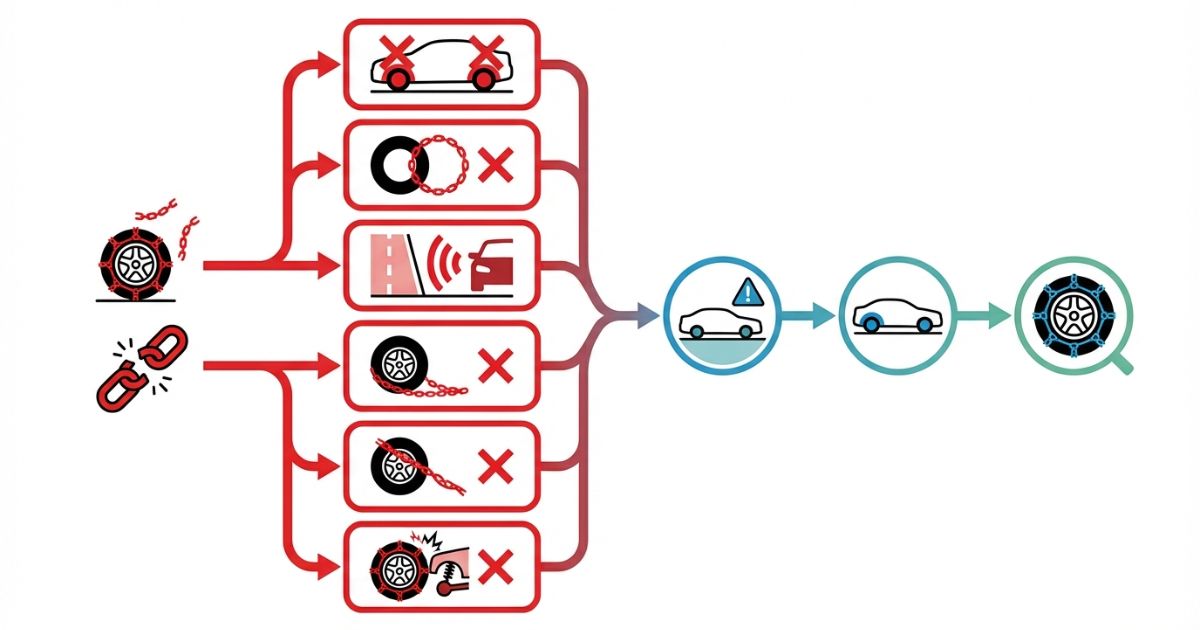

失敗例 → 回避策(必須)

結論:失敗の多くは「装着位置」「規格」「張り」「再点検」「停車場所」で防げます。

理由:外れ・干渉・立ち往生は、判断軸に沿った確認不足で起きやすいです。

補足:回避策は作業のコツではなく、確認手順として固定すると再現性が上がります。

| 失敗例 | 起きやすい結果 | 回避策(確認手順) |

|---|---|---|

| 駆動輪以外に装着 | 発進・登坂ができず立ち往生 | ✅ 駆動輪を確認し、装着位置を固定する |

| 規格不一致(サイズ違い) | 外れ・破損・干渉 | ✅ タイヤサイズとチェーン規格一致を事前確認する |

| 張り不足・連結不良 | 走行中に緩んで外れる | ✅ 連結部と張り調整を重点確認する |

| 干渉の見落とし | 足回り損傷・走行不能 | ✅ 偏り・接触音・クリアランスを確認する |

| 危険な場所で作業 | 追突・転倒などの二次事故 | ✅ 安全な停車場所が確保できないなら無理をしない |

雪道では装着ミスが事故につながるため、運転中の注意点まで含めて原因と防止策を整理したい場合は、 【トラックの事故】多い原因と防止策 で「起きやすい失敗→回避の考え方」を確認すると、無理な判断を避けやすくなります。

費用感|レンタル・購入・外注の考え方(条件提示)

購入が向くケース

結論:冬季に複数回必要なら、購入で備える判断がしやすいです。

理由:現場での対応時間を短縮でき、装着練習もしやすくなります。

補足:購入の前に、タイヤサイズとチェーン規格を固定して管理するとミスが減ります。

- ✅ 冬季の配送で雪道に入る回数が多い

- ✅ 会社として備品化し、管理ルールを作りたい

- ✅ 装着に慣れて、現場での迷いを減らしたい

レンタルが向くケース

結論:使用頻度が低いなら、レンタルで対応する判断も有効です。

理由:保管・劣化管理の負担が減り、必要な時期だけ備えられます。

補足:レンタルでも規格一致の確認は必須で、装着手順の確認も必要です。

- ✅ 年に1回程度しか必要にならない

- ✅ 保管場所や劣化管理が負担になる

- ✅ 一時的な配送ルート変更で雪道に入る

外注/現場支援が必要になりやすいケース

結論:安全に装着できる条件がそろわない場合は、外注や計画変更を検討します。

理由:装着ミスや危険な作業環境は、事故と車両トラブルのリスクを上げます。

補足:外注の判断は「安全が担保できるかどうか」を最優先にします。

- ✅ クリアランス不足や干渉リスクが高い

- ✅ 安全な停車場所が確保できない

- ✅ 規格が合うチェーンが手元にない

安全・法規・規制への注意(確認手順)

チェーン規制の考え方(確認の手順)

結論:規制は「現地の情報を確認してから」装着・迂回・待機を判断します。

理由:地域・路線・時間帯で運用が変わるため、一般論だけで判断するとミスが起きます。

補足:会社の運行指示がある場合は、その指示を優先し、現地掲示や道路情報と整合を取ります。

- ✅ 道路の掲示・案内で装着条件を確認する

- ✅ 会社指示・運行ルールを確認する

- ✅ 不明点が残る場合は安全側の判断(待機・迂回)へ寄せる

やってはいけない行動(安全優先の線引き)

結論:危険な作業と、装着不良の放置は避けます。

理由:二次事故と車両損傷は、配送遅延より大きな損失になります。

補足:安全に走行できる状態が作れない場合は、走行を続けない判断も含まれます。

- ⚠️ 危険な路肩で無理に装着しない

- ⚠️ 緩みや接触音を放置して走行しない

- ✅ 破損チェーンは使用しない

- ✅ 再点検できない運用は避ける

不安が残るときの代替判断

結論:安全が作れないなら、走らない判断が最も安全です。

理由:雪道は状況が急変し、装着ミスや車両条件の不一致が重大事故に直結します。

補足:配送計画の変更は損ではなく、事故を避けるための判断です。

- ✅ 引き返し・迂回・待機を選ぶ

- ✅ 配送計画の変更を会社と共有する

- ✅ 車両条件に合う対策が整うまで無理をしない

FAQ

チェーンはどのタイヤに巻く?

原則は駆動輪に装着します。駆動方式や会社ルール、車両取扱いの指定がある場合は、その指定を優先して確認します。

巻くタイミングはいつ?

路面が危険になる前に、安全な場所で装着します。規制や掲示がある場合は、その指示に沿って装着・迂回・待機を判断します。

外れやすい原因は?

張り不足、サイズ不一致、連結不良、装着後の再点検不足が主な原因です。連結と張り調整を重点確認し、短距離走行後に再点検します。

装着後に何を確認する?

緩み、偏り、干渉、連結部、接触音の有無を確認します。数十メートル走行後に再度停車して調整すると外れの予防になります。

金属とゴム、どっちがいい?

運用条件と装着の確実性で選びます。装着に慣れて確実に張り調整できるなら金属チェーンが候補になり、装着性を優先するならゴム・樹脂系が候補になります。最終判断は製品仕様と車両条件の確認が必要です。

まとめ & CTA(次に取る行動)

結論:駆動輪・規格一致・正しい手順・走行後の再点検の4点が、雪道で安全を作る基本です。

- ✅ チェーンは必ず駆動輪に装着する

- ✅ タイヤサイズとチェーン規格が一致していることを確認する

- ✅ 連結と張り調整を確実に行い、偏りと干渉を確認する

- ✅ 装着後は短距離走行して緩みを再点検する

- ✅ 安全が担保できない状況では無理に作業しない

🧭 次の行動:出発前に「タイヤサイズとチェーン規格の一致」「装着手順の事前練習」「装着後の再点検手順」をチェックし、現地では安全な場所で手順通りに装着して走行後に再点検します。

コメント