2t/3tクラスの配送・現場車両は、稼働が止まると損失が大きい一方で、整備費も抑えたい状況が起きやすい。

結論:メーカー指定を基準にし、使用条件が厳しい場合は早めに交換する。

本記事の独自価値:距離目安の提示だけでなく「前倒しすべき条件」「距離/期間の優先順位」「管理の仕組み化」まで整理する。

本記事を読み終えると、短距離/長距離、積載、アイドリング状況に合わせた交換サイクルと、現場で迷わない管理方法を判断できる。

オイルの減りやにじみがある車両は交換頻度の判断がぶれやすいため、【トラックのオイル漏れ箇所】よくある原因で典型的な原因と点検の着眼点を整理してから判断すると、点検優先の切り替えがしやすい。

著者:ユニック車ガイド編集部(小型トラック運用・整備計画担当)

執筆スタンス:メーカー推奨値を基準とし、条件次第で前倒しする安全重視の保守的スタンス。数値の断定は避け、確認手順と判断軸で迷いをなくす。

監修条件(YMYL対応):車種固有の推奨値・規格・症状判断に踏み込む場面は、取扱説明書/整備手帳の記載確認を前提とし、必要に応じて整備工場へ確認する。

まず押さえるべき全体像(なぜ“頻度”で迷うのか)

トラックは「走る条件」が一定ではない(短距離・積載・アイドリング)

トラックのオイル交換頻度が迷いやすい理由は、走行距離だけで車両負担が決まらない点にある。短距離配送、積載が重い運行、長時間のアイドリングは、同じ走行距離でもエンジンオイルの劣化要因になりやすい。エンジンオイルはエンジン保護の役割を持つため、運行条件の違いを無視すると交換時期の判断がぶれやすい。

交換を遅らせるコスト(故障・稼働停止)と、早すぎるコスト(整備費)

結論は「メーカー指定を基準にし、条件が厳しい場合は前倒し」である。理由は、交換を遅らせると故障・稼働停止リスクが高まり、早すぎると整備費が積み上がるためである。補足として、業務用車両は稼働停止の損失が見えにくいが大きい。具体として、交換頻度は「安全側の上限基準」と「現場条件の補正」で決めると迷いが減る。

| 判断が偏った場合 | 起きやすい問題 | 現場での影響 |

|---|---|---|

| 交換を遅らせる | 潤滑・保護性能の低下、異常兆候の見落とし | 故障・稼働停止リスク、修理費の増大 |

| 交換を早めすぎる | 必要以上の消耗品交換 | 整備費が増える、管理が続かない |

この先の読み方(メーカー推奨→条件で前倒し→管理で迷いを消す)

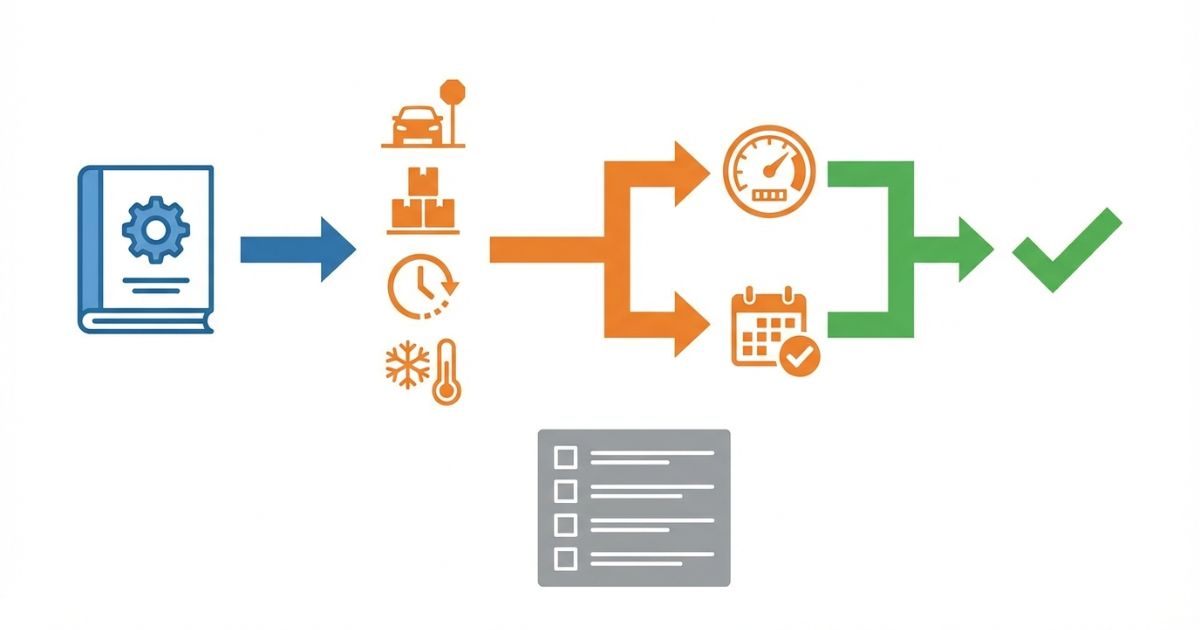

本記事は、整備手帳/取扱説明書の推奨値を上限に据えたうえで、使用条件で前倒し判断を行い、最後に記録運用で迷いを消す流れで整理する。判断軸を固定すると、次回以降の交換時期が説明可能になり、現場判断が安定する。

結論(目安)と判断軸(迷わない決め方)

判断軸の全体像(メーカー推奨値を上限にする)

結論は、整備手帳/取扱説明書の推奨交換距離・期間を上限として扱うことである。理由は、車種ごとの設計条件が反映されているためである。補足として、走行距離と経過期間の両方が示される場合は、どちらか早い方で交換する考え方が実務で迷いにくい。具体として、運行が少ない期間でもオイルは経年で状態が変わるため、期間基準が機能する。

- ✅ 上限基準は整備手帳/取扱説明書の推奨値で固定する

- ✅ 距離と期間の両方がある場合は早い方で交換する

- ✅ 次の判断は使用条件による前倒しで行う

前倒し判断が必要な使用条件(チェック式)

結論は、使用条件が厳しいほど前倒し管理が必要になることである。理由は、短距離・高負荷・アイドリングは劣化要因になりやすいからである。補足として、前倒し幅は一律ではなく「該当条件の数」と「運行の実態」で決めると安全側になる。具体として、次のチェックで該当数を数え、次章の手順に当てはめる。

- ✅ 短距離配送や渋滞路の走行が多い

- ✅ 高積載で走る日が多い、坂道走行が多い

- ✅ アイドリングが長い(待機・荷役・保温/冷房)

- ✅ 冷間始動が多い(冬場・早朝の始動が頻繁)

クイック診断(3択)

- ✅ 1項目以下:整備手帳の推奨値を基本に管理する

- ✅ 2項目:推奨値を上限にし、前倒しを検討して管理する

- ✅ 3〜4項目:前倒し管理を前提にし、整備工場に相談しながら最適化する

最短で決める手順(3ステップ)

結論は、整備手帳/取扱説明書の確認から始め、使用条件で補正し、記録で固定することである。理由は、推奨値と運行実態の両方を取り込めるからである。補足として、目安はレンジで扱い、断定は避ける。具体として、次の手順をそのまま実行すると迷いが減る。

- 整備手帳/取扱説明書で推奨の交換距離・期間を確認し、上限基準として記録する

- 前倒し条件チェックの該当数を数え、上限基準から前倒しする方針を決める(目安はレンジで管理する)

- 交換実施日・走行距離・フィルター交換の有無を記録し、次回交換予定日/距離を決めて管理する

オイル交換で“できること/できないこと”(誤解を潰す)

オイル交換で改善が期待できること(保護・性能維持の範囲)

結論は、オイル交換はエンジン保護と性能維持に寄与することである。理由は、エンジンオイルが潤滑・冷却・清浄の役割を持つためである。補足として、改善が期待できる範囲は「状態が悪化したオイルを適正化する」範囲に限られる。具体として、日常点検とセットで扱うと効果が安定する。

- ✅ 潤滑・保護性能の維持により摩耗リスクを下げる

- ✅ 汚れの蓄積を抑え、状態を安定させる

- ✅ 定期交換と記録により異常兆候の早期発見につながる

オイル交換だけでは解決しないこと(症状がある場合の優先順位)

結論は、異常がある場合はオイル交換より点検を優先することである。理由は、警告灯点灯や異音は別要因の可能性があり、交換で解消しない場合があるからである。補足として、運行継続が危険な状態も含まれる。具体として、次の状況は交換で様子見にせず、整備工場への確認が安全側になる。

- ⚠️ 警告灯が点灯している

- ⚠️ 異音・振動が増えた

- ✅ オイル消費が増えた、オイル量が安定しない

- ✅ 白煙/黒煙が増えるなど、明確な変化がある

オイル量・粘度・規格の扱い(自己判断の限界)

結論は、オイル量・粘度・規格は整備手帳/取扱説明書の指定を優先することである。理由は、車種ごとの設計条件が異なるためである。補足として、自己判断の変更はリスクがある。具体として、推奨粘度/規格は記載箇所を確認し、不明点は整備工場へ確認する。

- ✅ 推奨粘度/規格は整備手帳/取扱説明書で確認する

- ✅ オイル量の不足は日常点検で早期に把握する

- ✅ 指定が不明な場合は整備工場へ確認する

選び方・比較・実践(チェックリスト/比較表/失敗例→回避策)

管理のチェックリスト(現場で回る形)

結論は、管理項目を固定して記録運用にすると迷いが減ることである。理由は、次回判断が再現可能になるからである。補足として、項目は少なくてもよいが、必ず揃える。具体として、次のチェックリストをテンプレとして使う。

- ✅ 交換基準:推奨の距離/期間(上限)と前倒し方針

- ✅ 記録項目:実施日、走行距離、オイル量、フィルター交換有無、異常所見

- ✅ 点検タイミング:給油時、週次など運行に合わせて固定する

迷ったときのチェック(3つ)

- ✅ 整備手帳/取扱説明書の推奨値が確認できる

- ✅ 前倒し条件にいくつ該当するか把握できる

- ✅ 前回の交換記録が残っている

比較表:走行パターン別の“交換判断”早見(テンプレ表)

結論は、走行パターンを分類すると前倒し判断がしやすいことである。理由は、劣化要因が偏るためである。補足として、表は一般的なテンプレであり、上限基準は必ず整備手帳/取扱説明書で確定する。具体として、次の表を使い、該当パターンの考え方で管理する。

| 走行パターン | 劣化要因の傾向 | 交換判断の考え方 |

|---|---|---|

| 長距離中心 | 運転時間が長いが条件は比較的一定 | 推奨距離・期間を上限にし、記録で安定運用する |

| 短距離中心 | 停止・発進、冷間始動が増えやすい | 期間基準を重視し、前倒し管理を検討する |

| 積載多め | 負荷が高く、熱・汚れの影響が出やすい | 前倒し条件に該当しやすいため、早めの交換方針で管理する |

| アイドリング多め | 走行距離に表れにくい運転時間が増えやすい | 距離だけで判断せず、前倒しと点検頻度を上げて管理する |

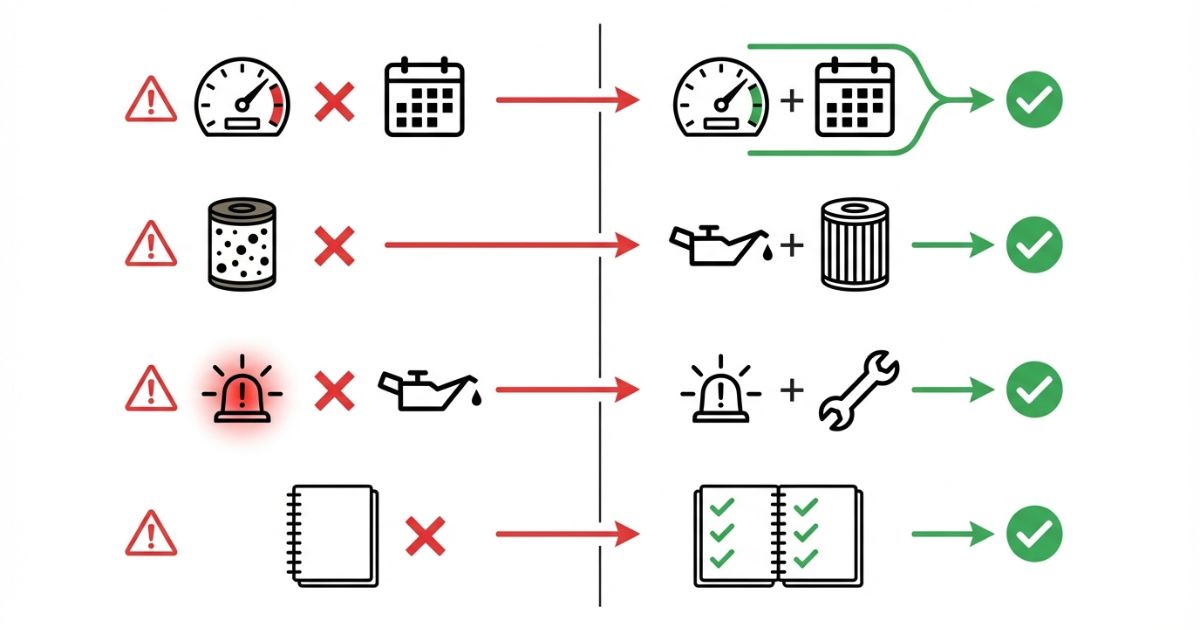

失敗例→回避策(必ず3つ以上)

結論は、典型的な失敗パターンを先に潰すと管理が続くことである。理由は、判断ミスが固定化される前に改善できるからである。補足として、失敗は「基準が曖昧」「記録がない」「症状の切り分け不足」で起きやすい。具体として、次の失敗例と回避策をセットで使う。

- ⚠️ 距離だけで判断して期間が空きすぎた

回避策:整備手帳の期間上限を先に決め、早い方で交換する - ⚠️ フィルターを後回しにして汚れが残った

回避策:オイル交換と同時交換を原則として管理項目に固定する - ⚠️ 異常兆候をオイルのせいと決めつけた

回避策:警告灯・異音・煙などは点検優先に切り替える - ✅ 記録が残らず次回判断が毎回ゼロからになった

回避策:実施日・距離・フィルター有無だけでも必ず残す

整備費の見通しを立てる際は、日常の運転・整備で変わる支出も含めて考えると判断が安定するため、【トラックの燃費】平均の目安と燃費を良くする運転・整備のコツで燃費悪化の要因と改善の着眼点を把握してから管理項目を決めると、前倒し判断とコスト管理を両立しやすい。

費用感・依頼先の考え方(購入/外注/DIYの線引き)

費用が変わる要因(車種・オイル量・フィルター・工賃・出張)

結論は、費用は一律ではなく要因で決まることである。理由は、車種・オイル量・フィルターの有無、工賃、出張対応などで条件が変わるためである。補足として、費用だけで選ぶと管理が崩れやすい。具体として、見積時は要因を分解して確認すると納得感が高い。

- 🔍 車種・エンジン形式による必要オイル量

- 🔍 オイルフィルター同時交換の有無

- 🔍 工賃(作業時間・予約・繁忙期)

- 🔍 出張整備の有無(移動費・対応範囲)

どこに頼むか(ディーラー/整備工場/出張整備)判断の軸

結論は、運行形態と管理体制に合う依頼先を選ぶことである。理由は、優先事項が異なるためである。補足として、信頼性、迅速性、記録の残り方は重要な観点になる。具体として、次の比較で考えると決めやすい。

| 依頼先 | 向く状況 | 確認ポイント |

|---|---|---|

| ディーラー | メーカー基準に沿った管理を優先したい | 推奨値の確認、整備記録の残り方 |

| 整備工場 | 運行実態に合わせた相談をしたい | 前倒し基準の相談、フィルター同時交換方針 |

| 出張整備 | 稼働停止時間を短くしたい | 対応範囲、記録の提供形式、廃油処理 |

DIYの扱い(安全・廃油処理・保証/整備記録の観点で条件付き)

結論は、DIYは条件付きであり無条件に推奨しないことである。理由は、安全確保、廃油処理、記録の残り方、作業ミスのリスクがあるためである。補足として、業務用車両は稼働停止の影響が大きい。具体として、DIYを選ぶ場合は安全と記録を優先し、不安が残る場合は整備工場へ依頼する。

- ✅ 安全に作業できる環境と手順が確保できる

- ✅ 廃油・消耗品の処理が適切にできる

- ✅ 整備記録として残せる形で管理できる

安全・法規・資格の注意(YMYL:確認手順)

安全面(整備不良が招くリスクと“止める判断”)

結論は、異常兆候がある場合は運行を止めて点検を優先することである。理由は、整備不良が重大トラブルや事故に直結する可能性があるためである。補足として、オイル交換で様子見をする判断は危険側に振れる場合がある。具体として、次の状態は点検を優先する。

- ⚠️ 警告灯点灯が継続する

- ⚠️ 異音・振動が急に増えた

- ✅ オイル消費が増え、油量が安定しない

法規・事業者の責任(一般論として)

結論は、日常点検と整備記録は業務運行の安全管理として重要である。理由は、車両状態の把握と再現性のある管理が必要になるためである。補足として、詳細な要件は立場や事業形態で異なるため、一次情報の確認が確実である。具体として、記録を残す運用は、故障予防と説明可能性の両面で効果がある。

- ✅ 給油時などに油量・漏れの有無を確認する

- ✅ 交換実績を記録し、次回の基準を固定する

- ✅ 不明点は一次情報と整備工場で確認する

確認手順のテンプレ

結論は、確認手順を固定すると判断が安全側に寄ることである。理由は、推奨値と運行実態の整合が取りやすいからである。補足として、情報が断片的な場合は順番が重要になる。具体として、次の順で確認する。

- 取扱説明書/整備手帳で推奨の距離・期間、推奨粘度/規格を確認する

- 使用条件の実態(短距離・積載・アイドリング)を整理して前倒し方針を決める

- 不明点や異常兆候がある場合は整備工場へ相談し、必要ならメーカー窓口の案内を受ける

FAQ(短く即答)

トラックのオイル交換は距離と期間のどちらを優先?

整備手帳/取扱説明書に距離と期間の両方がある場合は、早い方で交換する考え方が迷いにくい。

短距離配送だと交換が早まるのはなぜ?

短距離配送は停止・発進や冷間始動が増えやすく、走行距離に表れにくい負担が積み重なるため、前倒し管理が必要になりやすい。

アイドリングが多いと交換頻度は上げるべき?

長時間アイドリングは走行距離だけでは判断しにくい運転時間が増えるため、前倒し条件に該当しやすく、交換時期を早めに考えると安全側になる。

フィルターは毎回交換した方がいい?

本記事はオイルフィルターの原則同時交換を前提に管理する。車種や運用条件で例外がある場合は整備工場へ確認する。

交換を遅らせるとどんな故障が起きやすい?

潤滑・保護性能が低下すると、摩耗の進行やトラブルの芽が大きくなり、結果として修理や稼働停止のリスクが上がる。

オイルが減る(消費する)場合はどうする?

オイル量の変動は日常点検で把握し、減りが目立つ場合は交換より点検を優先する。整備工場へ相談すると原因切り分けが進む。

警告灯が点いたらオイル交換で直る?

警告灯点灯は別要因の可能性があるため、オイル交換で様子見にせず点検を優先する。

まとめ & CTA(要点→次の行動)

要点:メーカー推奨値を上限にし、使用条件で前倒し、記録で迷いを消す。

- ✅ 上限基準は整備手帳/取扱説明書で確定する

- ✅ 短距離・高積載・アイドリング多用は前倒し判断に使う

- ✅ 記録運用で次回判断を再現可能にする

次に取る行動:

整備手帳/取扱説明書で推奨の交換距離・期間を確認し、使用条件チェックを行ったうえで「次回交換予定日/距離」を記録して管理を開始する。

🧭 管理の最短ルート

- 整備手帳/取扱説明書で推奨値を確認する

- 使用条件チェックで前倒し方針を決める

- 交換記録を残し、次回予定を固定する

コメント