点検周期が「3ヶ月/6ヶ月/12ヶ月/車検」で混乱しやすい原因は、法定点検(義務としての点検)と自主点検(安全のために追加する点検)が同じ言葉で語られがちな点にあります。

現場では「半年に一度は点検が必要」と聞いて運用を組みたくなる一方で、車両区分や契約・社内ルールによって、実際の“必須”と“推奨”が混ざりやすいのが難点です。そこで本記事は、義務として外せない周期(法定点検)と、稼働条件で追加する中間点検(6ヶ月)を分けて考える前提で整理します。

結論はシンプルです。6ヶ月点検は原則法定義務ではないが、使用状況次第で自主的に実施すべきケースがある、という整理が安全です。

ここで言う「使用状況」は、走行距離の多寡だけでなく、積載の重さ・停発進の多さ・坂道の比率・ユニック作業の頻度など、消耗が進む条件を含みます。条件が重なるほど、異常兆候を早めに拾う価値が上がるため、6ヶ月は“必須周期”ではなく“中間の確認点”として機能します。

この記事では、法定義務(車両区分)と自主点検(使用実態)を切り分け、6ヶ月で点検を組み込むべき「条件」と点検内容の目安を、現場判断できる形でまとめます。

法定点検(3ヶ月点検・12ヶ月点検)の位置づけを先に整理してから6ヶ月の扱いを判断したい場合は、【トラックの法定点検とは】3ヶ月点検・12ヶ月点検の違いと注意点で、周期と注意点を全体像として確認できます。

この記事で判断できること

- ✅ 自社トラックに6ヶ月点検を組み込む必要があるか(Yes/No/条件付き)

- ✅ 6ヶ月で見るべき点検項目の目安と、外注すべき線引き

- ✅ 3ヶ月・12ヶ月・車検との役割分担と、点検記録の残し方の方針

著者情報・監修条件(安全・法規配慮)

著者:ユニック車ガイド編集部(車両管理・整備手配の実務整理担当)

スタンス:法定義務と自主運用を区別し、安全に直結する判断に必要な条件・確認手順・記録運用を重視します。

監修条件:法令・点検制度の記述が含まれるため、公開前に整備士資格保有者または運行管理の実務担当(点検記録運用経験者)が、用語・周期・記録の事実関係をレビューできる体制が望ましいです。

6ヶ月点検で迷う理由(課題の全体像)

結論:6ヶ月点検で迷う理由は、「6ヶ月点検=法定」という誤解と、車検と点検の目的の混同が重なりやすい点にあります。

理由:法定点検は「決められた周期で実施し、記録を残して管理する」枠組みです。一方で6ヶ月は、社内運用で設定される中間点検のタイミングとして使われることが多く、言葉だけが独り歩きしやすくなります。

さらに、整備工場の「半年に一度は見ておきましょう」という提案や、リース・レンタル等の契約上の推奨が混ざると、義務と推奨の境界がぼやけます。迷いを減らすには、まず法定点検の軸を確定し、次に稼働条件のリスクで6ヶ月を追加するかを判断する順番が合理的です。

補足:事業用トラックと自家用トラックでは、点検の義務や運用の前提が変わるため、車両区分の確認を飛ばすと判断がブレます。

車検証や社内台帳で区分を確認するときは、呼称だけでなく、社内での管理単位(車両ごとの担当・用途・稼働計画)とセットで押さえると、周期だけが独立して“形だけ”になりにくくなります。

よくある混乱パターン

- ⚠️ 「6ヶ月点検=法定」と思い込む

- ⚠️ 車検と点検の目的が混ざる(検査と保全)

- ✅ 事業用/自家用の区分を確認せずに運用する

現場で困る場面(車両管理担当のつまずき)

- ✅ 台数が増えるほど点検漏れ・手配漏れが起きやすい

- ✅ ユニック作業や重量物で消耗が早いのに、点検間隔が固定化している

- ✅ 監査・事故対応で点検記録が説明できない

結論:6ヶ月点検は“義務”ではなく“判断して組み込む”

結論:6ヶ月点検は原則法定義務ではありません。必要性は、車両区分と使用実態で判断し、必要なら自主点検として組み込みます。

理由:法定点検の軸(車両区分に基づく周期)がズレると、義務の点検が抜けるリスクが上がります。先に法定点検の軸を固め、その上で中間点検(6ヶ月)を追加する設計が安全です。

6ヶ月を入れる目的は、法定点検を“補う”ことではなく、次の法定点検や車検までの間に、兆候を拾う窓を増やすことです。特に、ブレーキ・タイヤ・操舵・灯火のように安全に直結する箇所は、使い方によって劣化スピードが変わるため、半年の節目で確認する意味が出やすくなります。

補足:車検は検査制度であり、点検の代わりにはなりません。車検と法定点検は役割が異なるため、点検計画は別で考えます。

「車検で整備も一緒にやっているから大丈夫」となりやすい一方で、車検は保安基準への適合確認が中心で、運用上の劣化や兆候を早期に拾う設計とは別物です。稼働停止を減らしたい場合は、車検に集約せず、中間に軽い確認を置いて分散する発想が合います。

最短の答え(短文で固定)

6ヶ月点検は原則法定義務ではない(ただし自主点検として有効なケースがある)。

判断軸(迷わないための基準)

主要判断軸:車両区分と使用実態に基づく法定義務の有無

- 🔍 車検との時期バランス

- 🔍 積載内容・作業頻度による消耗度

- 🔍 社内管理体制と点検記録の整備状況

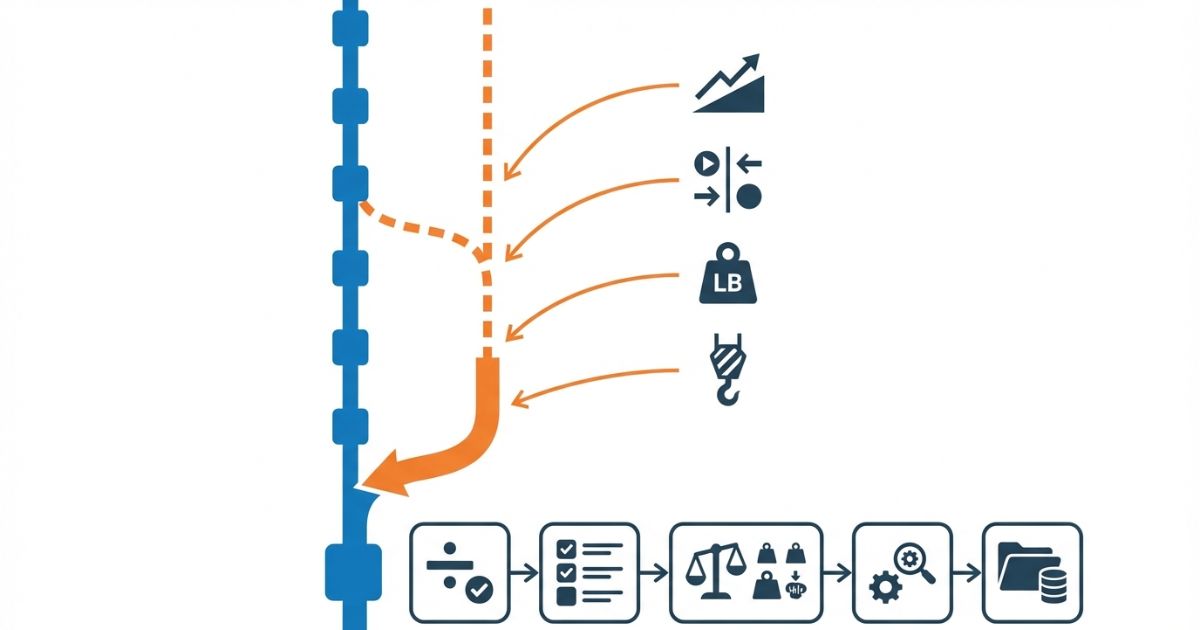

まずやる確認手順(読者が迷わない導線)

- 車検証や社内台帳で自社車両の区分(事業用/自家用)を確認する

- 法定点検(3ヶ月・12ヶ月など)の実施状況と次回予定を棚卸しする

- 使用実態(走行距離/積載/ユニック作業頻度)で中間点検の必要性を判定する

- 6ヶ月タイミングで行う自主点検の範囲と、外注範囲を決める

- 点検記録の残し方を統一し、監査・事故対応で説明できる状態にする

6ヶ月点検が「必要になりやすいケース」チェック

結論:6ヶ月点検が必要になりやすいのは、負荷が高く消耗が進みやすい使い方、または管理が複雑でズレが出やすい体制のときです。

理由:稼働頻度・積載・ユニック作業などで負担が増えるほど、異常兆候の発見を前倒しする価値が上がります。逆に、法定点検の運用が回っているなら、6ヶ月を追加しなくても管理できることがあります。

ここでの“負荷”は、単に荷物が重いだけではありません。停発進が多い配送、坂道が多いルート、アイドリングや低速走行の比率、短距離の繰り返しなど、熱・摩耗・振動の条件が重なると、部位によって消耗の出方が変わります。こうした条件が見える化できない場合は、まず運行実態を簡単にメモして、6ヶ月導入の根拠を作るのが現実的です。

補足:6ヶ月点検の有無は「やるべきか/やらなくて良いか」の二択ではなく、条件付きの判断です。

例えば「基本は不要だが、繁忙期だけ中間点検を入れる」「長距離車だけ半年で見る」など、車両ごとに差をつける設計も成り立ちます。重要なのは、例外運用にしても法定点検の軸を崩さないことです。

Yesになりやすい条件(中間点検を組み込む目安)

- ✅ 高頻度で稼働している(毎日・長距離が多い)

- ✅ 重量物を積む機会が多い(制動・足回りに負担)

- ✅ ユニック作業併用(停止状態の負荷、油圧系の使用が多い)

- ✅ 過去にトラブルが出た(漏れ・異音・片減りなど)

- ✅ 複数台管理で点検間隔がズレやすい(管理の中間基準が必要)

Noでも良いケース(ただし日常点検は別)

- ✅ 稼働が少ない/短距離中心で、12ヶ月点検までの管理が十分回っている

- ✅ 点検記録・手配ルールが整備され、法定点検の漏れがない

「必要そうに見えて不要」になりがちな誤解

- ⚠️ 車検があるから中間点検はいらない

- ⚠️ 6ヶ月で全部分解点検が必要

- ✅ 外注しないと違法

点検内容の目安(どこを見る?どこから外注?)

結論:6ヶ月タイミングの点検は、分解整備を前提にせず、安全に直結する箇所の状態確認と異常兆候の早期発見を中心に組み立てます。

理由:中間点検の価値は「異常が大きくなる前に兆候を拾う」点にあります。整備が必要な兆候が出たら、無理に自社で抱えず外注判断へつなげます。

“どこを見るか”の考え方は、部品名を網羅するよりも、危険側に倒れる部位から優先するのが現実的です。例えば、タイヤの偏摩耗や空気圧の乱れは、操舵の違和感や制動距離の変化につながり、結果として事故リスクを上げます。灯火の不点灯は整備不良として指摘されやすく、夜間や悪天候時の視認性低下にも直結します。

補足:ユニック車(クレーン付きトラック)は、走行系に加えてクレーン装置の油圧系や作動の違和感も、早い段階で兆候が出やすい領域です。

特に2t/3tクラスや小型ユニックは、車両総重量・積載条件・架装の影響で、足回りや制動系の負担が変わりやすい傾向があります。数値を断定せずに言うと、同じ“半年”でも、負荷が高い車両ほど確認頻度を上げる価値が出やすいという理解が安全です。

6ヶ月タイミングで見たい“目安項目”(自主点検)

- ✅ 走る・曲がる・止まるに直結する箇所(ブレーキ/タイヤ/灯火/操舵)

- ✅ 漏れ・緩み・ガタの兆候(下回り/配管/固定部)

- ✅ 消耗品の状態(摩耗・ひび割れ・片減りなど)

ユニック車・クレーン付きトラックで追加で見る目安

- ✅ 油圧系のにじみ・漏れの兆候

- ✅ アウトリガー周辺の異常兆候(動作の違和感・固着傾向)

- ✅ 作業前後で増える異常のサイン(異音・振動・操作感の変化)

📌 クレーン装置は作業半径や定格荷重の範囲内で使用していても、状態によっては異常兆候が出ることがあります。兆候がある場合は無理に継続使用しない判断が安全です。

ユニック装置は、同じ作業でも地盤条件やアウトリガーの張り出し状況で負荷が変わります。アウトリガーの張り出し不足や据え付けの不安定さは、装置側の異常だけでなく、車体側の歪みや偏荷重を生みやすくなるため、点検では「漏れ・音・動作」だけでなく、作業時の据え付け手順が守れているかも併せて見直すと効果が出やすくなります。

外注(整備工場)に寄せるべきライン

- ⚠️ 制動力に関わる異常が疑われる

- ⚠️ 漏れが明確/継続している

- ✅ ガタ・異音が再現する

- ✅ 保安基準に関わる装置(安全装置含む)で不安がある

「自社でできるか」の境界は、点検そのものよりも、異常を見たときに安全側で停止判断できるかで決まります。例えば、ブレーキの効きが弱い気がする、片効きのような挙動がある、ペダル感が変わったなどは、原因の切り分けを誤ると危険側に倒れやすい領域です。違和感が継続する場合は、早めに外注判断へ寄せるのが合理的です。

点検記録の残し方(最小運用)

- ✅ いつ(年月日)

- ✅ 誰が(担当者)

- ✅ 何を見たか(点検項目)

- ✅ 結果どうだったか(異常なし/要注意/要整備)

- ✅ 異常がある場合は対応内容(様子見/部品交換/外注など)

記録は「法律対応」だけでなく、次回の判断の材料になります。特に、軽微なにじみや小さな異音などは、半年後に“増えた/変わった”が分からないと、必要な手当てが遅れます。最小運用でも、前回からの変化が追える書き方にすると、点検が形骸化しにくくなります。

比較・実践:自社に合う運用へ落とし込む

結論:6ヶ月点検を導入するなら、法定点検を軸にしたスケジュールを崩さず、チェックリスト・比較表・失敗例で運用を標準化することが最短です。

理由:点検そのものよりも、「手配漏れ」「記録漏れ」「外注判断の遅れ」が事故や稼働停止につながりやすいからです。標準化は、複数台管理ほど効果が出ます。

補足:6ヶ月点検は、3ヶ月や12ヶ月の代わりではなく、補助線として設計します。

補助線として効かせるには、車両ごとに“やる/やらない”を場当たりにせず、条件に該当したら入れるというルール化が必要です。例えば「長距離主体の車両は半年で点検」「ユニック併用車は油圧系の確認を追加」など、条件を短文化すると、担当者が変わっても運用が崩れにくくなります。

チェックリスト(判断→実施→記録の一連)

- ✅ 車両区分確認(事業用/自家用)

- ✅ 法定点検の実施日/次回予定の把握

- ✅ 6ヶ月での自主点検の要否(条件チェック)

- ✅ 点検項目の範囲(自社/外注)の決定

- ✅ 記録様式の統一(社内共有)

| 区分 | 目的(目安) | 実施主体(目安) | 内容の深さ(目安) | 記録の扱い(方針) |

|---|---|---|---|---|

| 3ヶ月 | 法定点検(義務としての周期の一例) | 整備工場/社内体制(運用による) | 定期的に確認し異常兆候を拾う | 点検記録として管理し説明できる状態にする |

| 6ヶ月 | 自主点検(中間点検として追加) | 社内点検+必要時に外注 | 安全に直結する箇所の状態確認が中心 | 簡易でも統一フォーマットで残す |

| 12ヶ月 | 法定点検(義務としての周期の一例) | 整備工場/社内体制(運用による) | より踏み込んだ確認につながりやすい | 点検記録として管理し説明できる状態にする |

| 車検 | 検査制度(保安基準に適合しているか) | 検査・整備の手配(運用による) | 検査中心で、点検計画とは別枠 | 検査関連の書類管理と整合させる |

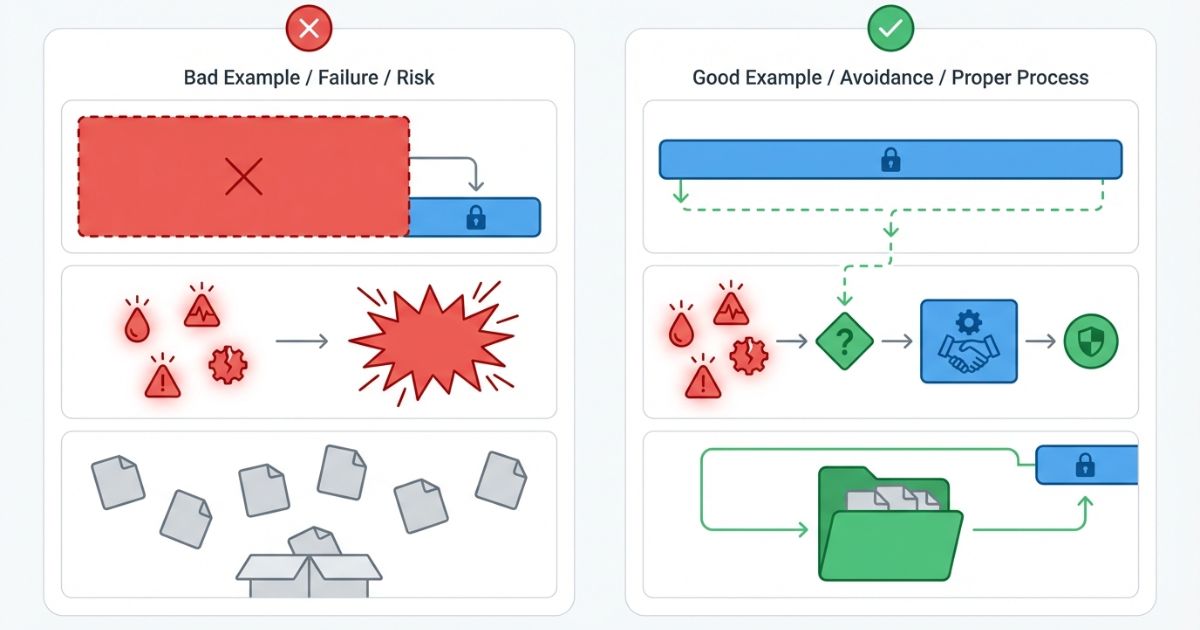

失敗例→回避策(必須)

- ⚠️ 失敗例:6ヶ月点検に注力して法定点検が抜ける

回避策:法定点検を軸にスケジュールを固定し、6ヶ月は補助線として追加する - ⚠️ 失敗例:異常を見つけても記録が残らない

回避策:点検と同時にテンプレで記録し、対応内容まで紐づける - ✅ 失敗例:ユニックの油圧漏れを放置して悪化

回避策:にじみ段階で外注判断へつなげ、作業可否は状態で判断する - ✅ 失敗例:車検前にまとめて手配して稼働停止が増える

回避策:中間点検で作業を分散し、突発修理の発生確率を下げる

失敗が起きやすい背景は、点検を“イベント”として扱い、日常点検や記録運用と切り離してしまう点にあります。半年点検を入れる場合でも、日常点検で拾った違和感を記録に残し、6ヶ月で再確認する流れができると、点検の意味が明確になります。

費用感・外注/内製の考え方(条件提示)

結論:6ヶ月点検の費用は一律で決めにくいため、費用がブレる要因を把握し、外注/内製の線引きを先に決めておくと損を減らせます。

理由:点検の範囲が曖昧だと、点検が整備に広がりやすく、想定外のコストや稼働停止が増えます。条件を整理すると、必要な点検を過不足なく組めます。

補足:車両管理では、支出だけでなく「予約」「代車」「稼働停止」を含めた運用コストも同時に見ます。

費用を読みにくくする要因の多くは、点検で見つかった“兆候”をどこまで整備に広げるかです。中間点検の段階では、まず兆候の有無と優先順位を整理し、稼働計画と照らして「今やる/次回に回す/直ちに止める」を切り分けると、コストと停止を両立しやすくなります。

費用がブレる要因

- 🔍 車種・年式・走行距離・積載・ユニック作業頻度

- 🔍 点検だけか、整備(交換)まで含むか

- 🔍 予約/代車/稼働停止のコスト

外注が向くケース/内製が向くケース

- ✅ 外注向き:異常兆候あり・安全装置絡み・管理者が不在

- ✅ 内製向き:日常点検が定着・記録運用が回っている・異常の一次判断ができる

車検との組み方(時期バランス)

- ✅ 車検前後に偏らせず、稼働停止を分散する設計にする

- ✅ 中間の自主点検を置き、突発修理を減らす考え方を採用する

車検に偏ると、部品の手配や入庫枠の都合で、短期間に車両が集中して止まりやすくなります。6ヶ月点検は、その集中を崩す“分散の道具”として使えるため、車両台数が増えるほど効果が出やすい設計です。

安全・法規・資格の注意(YMYL:確認手順を明確化)

結論:安全・法規の領域は、断定で押し切らず、確認手順を固定して運用することが重要です。

理由:車両区分や運用実態で義務や適切な点検範囲が変わるため、一般論だけで結論を出すとリスクが残ります。確認手順を決めておくと、管理のばらつきが減ります。

補足:ユニック車(クレーン付きトラック)は、クレーン装置の状態が作業可否に影響します。状態次第で判断が変わるため、兆候がある場合は使用を止めて確認する手順が安全です。

また、ユニック作業は「できる/できない」が装置の能力だけで決まらず、据え付け条件や作業半径、アウトリガーの張り出し、地盤の安定、吊り荷の形状などで可否が分かれます。可能に見えても、条件が揃わないと危険側に倒れるため、点検・運用では条件の確認を優先します。

必要免許・資格も、車両の条件や作業内容で要件が変わることがあるため、社内で断定せず、一般的には現場条件に応じて確認する運用が安全です。判断に迷う場合は、警察・メーカーの取扱説明書や施工要領書、運行管理上の基準など、一般的な確認先に当たる手順を整備しておくとリスクが下がります。

法定点検と自主点検の線引き

- 🧩 義務としてやること:車両区分に基づく法定点検(周期・記録の管理が前提)

- 🧩 安全のために追加でやること:使用実態に応じた中間点検(6ヶ月など)

確認手順(読者が迷わない)

- 車検証や社内台帳で事業用・自家用の扱いを確認する

- 点検記録の保存ルールを整備し、説明できる状態にする

- 点検記録の様式と保管期間を運用に落とし込みたい場合は、【トラックの整備記録簿】書き方・保管期間・提出が必要な場面で、書き方と提出が必要な場面を具体として確認できます。

ユニック作業の注意(作業可否の断定回避)

- ✅ 作業前点検を徹底し、異常兆候がある場合は使用中止→確認の順にする

- ✅ 作業半径や定格荷重の範囲内でも、状態次第で異常が顕在化することがあるため、兆候がある場合は外注判断へつなげる

“可能だが注意が必要”になりやすいのは、吊り荷が偏心している、地面が傾いている、アウトリガーの敷板が不足しているなど、条件が少し崩れている場面です。装置側の点検と合わせて、作業条件の再確認をルール化すると、トラブルを未然に防ぎやすくなります。

FAQ(簡潔回答)

よくある質問

Q:6ヶ月点検は法律で義務?

A:原則は法定区分ではなく、自主点検として運用されることが多いです。

次に確認すべきポイント:車両区分と、社内ルール・契約上の点検要件(推奨や指定)がないかを確認します。

Q:3ヶ月点検と6ヶ月点検、どっちを優先?

A:法定点検(3ヶ月など)を優先し、必要なら6ヶ月を中間点検として追加します。

次に確認すべきポイント:法定点検の次回予定と、繁忙期・長距離運行など負荷が高い時期が重なるかを確認します。

Q:車検があるなら点検はいらない?

A:車検と点検は目的が異なるため、点検計画は別で考えます。

次に確認すべきポイント:車検までの間に、ブレーキ・タイヤ・灯火など安全直結部位の状態確認の機会が確保できているかを確認します。

Q:6ヶ月で何を見ればいい?

A:安全に直結する箇所の状態確認と、異常兆候の早期発見が中心です。

次に確認すべきポイント:前回点検や日常点検で「要注意」となった箇所がある場合は、半年で再確認する対象に入れます。

Q:自社でやっていい?

A:日常点検レベルの確認は可能ですが、異常兆候がある場合は外注判断が安全です。

次に確認すべきポイント:違和感が継続するか、制動・操舵・漏れなど安全側に倒すべき兆候かを基準に、外注ラインを決めます。

Q:ユニック車で追加で気をつける点は?

A:油圧系のにじみ・漏れ兆候や作動違和感は早期に拾い、兆候がある場合は使用を止めて確認する判断が安全です。

次に確認すべきポイント:作業半径・アウトリガーの張り出し・地盤条件など、作業条件が揃っているかを確認します。

まとめ & CTA(要点→次の行動)

結論:6ヶ月点検は、法定点検の代わりではなく、使用実態に応じて追加する中間点検として設計すると、過不足のない安全管理につながります。

理由:法定点検を軸にしつつ、中間で兆候を拾う仕組みを入れると、突発修理や稼働停止のリスクを下げやすくなります。

具体:次の行動は、車両区分の確認→法定点検の棚卸し→使用実態チェック→6ヶ月の自主点検の要否判断→点検項目と記録テンプレの統一、の順が安全です。

判断のコツは、「半年で必ずやる」ではなく、「負荷条件が揃う車両・時期に、必要な範囲だけ入れる」という設計にすることです。運用が回れば、点検はコストではなく、突発停止を減らすための管理手段になります。

要点の再掲

- ✅ 6ヶ月点検は原則“義務”ではなく、必要性を判断して入れる

- ✅ まず法定点検を軸に、使用実態で中間点検の要否を決める

- ✅ 点検は実施だけでなく、記録の統一が管理の要になる

🧭 次に取る行動(CTA)

車検証等で車両区分を確認し、法定点検の実施状況を棚卸ししたうえで、使用実態チェックに沿って6ヶ月の自主点検を組み込むか判断し、点検項目と記録テンプレを社内で統一します。

コメント