点検で冷却水(LLC)の減りや色が気になったとき、判断に迷いやすいポイントは「交換なのか、補充なのか」という線引きです。オーバーヒートや業務停止を避けたい現場では、感覚ではなく基準で決める必要があります。

結論は、冷却水は定期的に“交換”が必要で、補充だけでは代替できません。補充は液量を戻す行為であり、冷却水の劣化そのものを解消する目的ではありません。

本記事は、交換と補充の違いを明確にし、2t〜4tトラックの業務使用を前提に「今は交換か補充か」「いつ交換すべきか」「DIYか外注か」「異常兆候があるか(点検優先か)」を条件付きで判断できるように整理します。

補充作業の入口で迷いやすいのは「どこに入れるか」「どこまでなら補充でよいか」なので、補充場所と注意点を手順前に確認したい場合は【トラックの冷却水はどこ】補充場所と注意点が判断材料になります。

著者情報・監修条件

- 著者:ユニック車ガイド編集部(車両管理・安全運用視点)

- スタンス:安全最優先で、メーカー指定・状態確認・作業可否を条件付きで判断

- 📌 判断に迷うときは、(1)指定サイクル (2)減り方・状態 (3)DIYで担保できる安全条件 の順で整理すると、結論がブレません。

- ⚠️ 本記事は一般的な判断基準の整理が目的です。車種ごとの指定値・手順は取扱説明書・整備要領書、または整備工場の指示で確認してください。

冷却水交換で迷うポイント(課題の全体像)

冷却水(LLC)で起きやすい“現場の迷い”

結論として、冷却水の判断は「減ったかどうか」だけでは決まりません。理由は、液量の不足(補充)と、性能維持(交換)が別の目的だからです。補足として、車検や点検のタイミングと交換時期が一致しないケースもあります。

- ✅ 「減った=補充でOK?」になりやすい

- ✅ 「車検のついでに必要?」が分からない

- ✅ 「業務車両は止められない」ため、予防整備の判断が必要

交換を先延ばしにすると困ること(リスクの整理)

結論として、交換判断の先延ばしは業務面の不確実性を増やします。理由は、冷却系のトラブルが起きた場合に作業中断や配送遅延などの“業務停止リスク”が発生しうるからです。補足として、状況によっては追加修理・レッカーなどの想定外コストにつながる可能性もあります。

- ✅ オーバーヒート不安/作業中断・配送遅延などにつながる可能性

- ✅ 追加修理・レッカー等の“想定外コスト”が発生する可能性

結論(交換か補充か)と判断軸

まず結論:交換は“劣化対策”、補充は“液量回復”

結論として、交換と補充は役割が違うため、補充だけで交換を置き換える判断は危険です。理由は、補充は不足分を補う行為であり、冷却水の性能維持(劣化対策)を目的にしないからです。補足として、液量が減っている背景に不具合兆候がある場合は、補充より点検が優先になります。

- 🧩 交換:性能維持・予防整備の位置づけ

- 🧩 補充:不足分の回復(劣化そのものは解決しない)

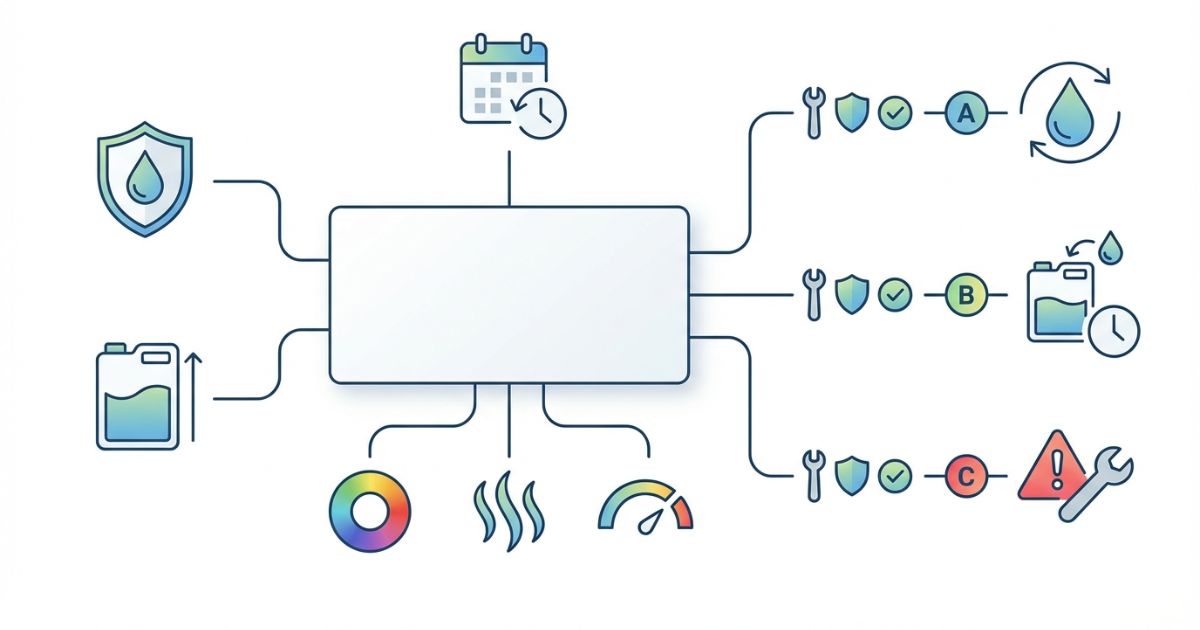

判断軸(Decision Axis)で迷いを消す

結論として、主軸は「交換サイクル遵守と安全確保」です。理由は、交換時期の判断で最もブレにくい根拠がメーカー指定のサイクルだからです。補足として、サイクルだけで決め切れないときは、副軸で絞り込みます。

- ✅ 主軸:交換サイクル遵守と安全確保

- ✅ 副軸:交換と補充の目的差(目的が違う=判断が違う)

- ✅ 副軸:DIY技術・設備の有無(エア抜き/廃液処理まで含む)

- ✅ 副軸:不具合兆候の有無(減りが早い・濁り・異臭など)

この条件なら“交換”寄り/“補充”寄り(簡易フローチャート)

結論として、判断は「交換」「補充」「点検優先」の3分岐で整理すると迷いが減ります。理由は、液量低下の背景に原因がある場合、交換や補充より先に原因確認が必要になるためです。具体として、次の流れで確認します。

- ✅ 交換サイクルが超過(または履歴不明) → 交換寄り

- ✅ 減りが急/濁り/異臭などがある → 点検優先(交換より先に原因確認)

- ✅ 軽微な液量低下で兆候がない → 補充+経過観察(次回交換計画を立てる)

交換時期の考え方(何年・何km?車検との関係)

交換時期は「車種×LLC種類」で決まる(一律断定しない)

結論として、交換時期は一律に断定せず、車種と冷却水(LLC)の種類で確認します。理由は、通常LLCと長寿命LLCで前提が変わる可能性があるからです。補足として、最優先は取扱説明書や整備要領書の指定サイクルです。

- ✅ 通常LLC/長寿命LLCで考え方が変わる

- ✅ メーカー指定の年数・距離を最優先に確認する

車検・法定点検と交換の関係

結論として、車検=自動的に冷却水交換ではありません。理由は、車検は保安基準適合の確認が中心で、交換は「状態」「履歴」「サイクル」で判断する性格が強いからです。具体として、点検時に交換履歴が追える状態にしておくと判断が早くなります。

- ✅ 車検で必ず交換とは限らない

- ✅ 点検時に「状態」「履歴」「サイクル」で判断する

管理担当が押さえる“交換計画の立て方”

結論として、冷却水交換は台帳化すると判断が安定します。理由は、交換日や走行距離、補充歴が揃うと「サイクル超過」や「減り方の異常」を早く発見できるからです。具体として、次の項目を管理します。

- ✅ 交換日(年月日)

- ✅ 交換時の走行距離

- ✅ 使用したLLCの種類(通常/長寿命など)

- ✅ 補充の実施日と補充量(概算で可)

- ✅ 減り方のメモ(急減の有無、頻度)

- 📌 繁忙期前に前倒しするなど、業務停止を避ける組み方が現場では有効です。

冷却水の点検ポイント(異常兆候の見分け方)

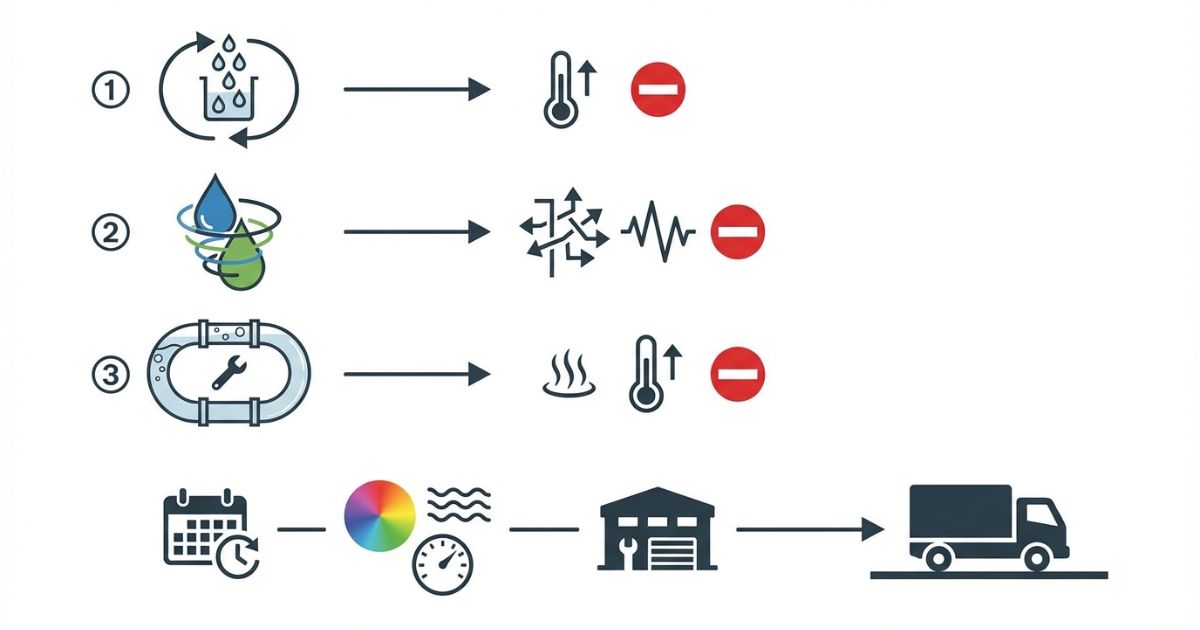

量・色・におい・減り方で“点検優先”を判断

結論として、交換より先に点検が必要なサインがあります。理由は、冷却水が減っている背景に漏れなどの原因がある場合、交換や補充だけでは再発する可能性があるからです。具体として、次の要素をセットで確認します。

- ✅ 液量:規定範囲からの逸脱がないか

- ✅ 色:濁りがないか

- ✅ におい:違和感がないか

- ✅ 減り方:短期間での低下がないか

補充してよいケース/危険なケース(条件提示)

結論として、補充は条件を満たすときだけ“暫定対応”として有効です。理由は、補充は液量回復であり、原因が残る状況では問題を見えにくくするからです。具体として、次のチェックで判断します。

- ✅ 補充OK:軽微な液量低下で、急減・濁り・異臭などの兆候がない

- ⚠️ 避ける:減りが急/漏れ疑い/不明な液種混在の可能性がある

- 📌 不明点が残る場合は、補充より点検を優先すると判断が安全です。

冷却水交換のやり方(DIYはどこまで?)

DIYの可否ライン(できる/できないを明確化)

結論として、DIYは条件を満たす場合のみ検討が安全です。理由は、交換作業にはエア抜きや廃液処理など、結果が安全性と信頼性に直結する要素があるからです。具体として、次のラインで判断します。

- ✅ できる:作業環境・手順理解・エア抜き・廃液処理まで確実に実施できる

- ⚠️ できない:手順不明/設備不足/廃液処理ができない/不具合兆候がある

作業の全体像(詳細手順は“概要”に留める)

結論として、作業は流れを把握したうえで、車種の指定手順に従う必要があります。理由は、車種によって手順や注意点が異なる可能性があるからです。補足として、エア抜きが不十分だと不具合につながるリスクがあるため、確実性が担保できない場合は外注が安全です。

- ✅ 冷間確認(冷えている状態で確認する)

- ✅ 排出(指定箇所から抜く)

- ✅ 補給(指定の冷却液を入れる)

- ✅ エア抜き(指定手順で実施する)

- ✅ 量確認・漏れ確認(規定範囲と滲みを確認する)

- ⚠️ エア抜きの確実性に不安がある場合は、整備工場に依頼する判断が安全です。

外注の判断(整備工場に任せるべき条件)

結論として、業務車両は外注のほうが事故・停止リスクを抑えやすい傾向があります。理由は、作業の確実性と同時に、原因確認まで含めた対応が取りやすいからです。具体として、次の条件に当てはまる場合は外注寄りで判断します。

- ✅ 業務車両で停止が許されない

- ✅ 過去にオーバーヒート・冷却系統の不安がある

- ✅ 交換歴が不明、冷却液の仕様が不明

冷却の仕組みを理解しておくと、兆候の見分け方や点検の優先順位が整理しやすいので、ラジエーターの役割を短時間で確認したい場合は【トラックのラジエーター】役割と冷却の仕組みが参考になります。

| 比較項目 | DIY | 整備工場 |

|---|---|---|

| 費用 | 工賃を抑えやすいが、道具・廃液処理を含めると条件次第 | 工賃が発生するが、作業の確実性と点検を含めやすい |

| 時間 | 手順理解・片付けまで含めると読めない場合がある | 日程調整は必要だが、作業時間の見通しが立てやすい |

| リスク | エア抜き不良・原因未確認・廃液処理ミスのリスク | 原因確認を含めやすく、再発防止につながりやすい |

| 再発防止 | 点検範囲が限定されやすい | 不具合兆候があれば追加点検に進めやすい |

失敗例→回避策(現場で起きやすいパターン)

結論として、失敗は「線引きの曖昧さ」と「確認不足」で起きやすいです。理由は、交換・補充・点検の優先順位が整理されていないと対応が場当たりになりやすいからです。具体として、次の形で回避します。

- ✅ 失敗例:補充だけで済ませ続ける → 回避策:交換サイクルを台帳化し、時期で交換判断を固定する

- ✅ 失敗例:エア抜き不足 → 回避策:指定手順を確認し、不安があれば整備工場に依頼する

- ✅ 失敗例:廃液を適当に処理 → 回避策:自治体・業者ルールを確認し、適正処理を前提にする

費用感(交換費用の見方と予算化)

費用は「車両規模・必要量・作業工数」で変わる(目安の出し方)

結論として、冷却水交換の費用は一律ではなく、条件で変わります。理由は、2t〜4tでも仕様差があり、必要量や作業工数が同じとは限らないからです。補足として、費用を把握する目的は「最安探し」ではなく「業務停止を避ける計画化」です。

- ✅ 車両規模・冷却水の必要量

- ✅ 作業工数(点検や追加作業の有無)

- ✅ 冷却液の種類(通常/長寿命など)

外注費用と“業務停止コスト”を一緒に考える

結論として、外注費用は単体ではなく業務停止リスクとセットで判断すると合理的です。理由は、作業の確実性が高いほど再対応が減り、稼働計画が立てやすくなるからです。具体として、繁忙期前の前倒し交換や、同時点検の依頼が判断材料になります。

- ✅ 予防整備で停止リスクを下げる

- ✅ 交換と点検をまとめて依頼し、再来店や再作業を減らす

見積もりチェックリスト(依頼時の確認項目)

結論として、見積もりは作業範囲を揃えて比較すると判断が安定します。理由は、冷却液の種類や廃液処理、点検範囲が違うと金額だけを比べても意味が薄いからです。具体として、次の項目を確認します。

- ✅ 使用LLCの種類(通常/長寿命など)

- ✅ 作業範囲(洗浄の有無など)

- ✅ 廃液処理の扱い(処理費を含むか)

- ✅ 交換後の点検(漏れ確認など)の有無

安全・法規・作業可否の注意(YMYL配慮)

安全面:火傷・噴出リスクを避ける前提

結論として、冷却系の作業は安全前提の確認が必要です。理由は、状態によっては圧力や温度により危険が増える可能性があるからです。具体として、冷間時に確認するなど、無理のない手順を前提にし、作業に不安がある場合は整備工場へ相談します。

- ✅ 冷えている状態(冷間)で確認する前提を置く

- ✅ 作業に不安がある場合は無理をせず外注判断に寄せる

廃液処理:ルール確認が必要(自己判断で捨てない)

結論として、廃冷却水は自己判断で捨てず、ルールに従って処理する必要があります。理由は、地域や依頼先で処理方法が異なる場合があるからです。具体として、自治体の案内や整備工場の処理方法を確認します。

- ✅ 自治体・業者のルールに従う

- ✅ 不明な場合は整備工場に処理方法を確認する

迷ったら専門家へ(言い切りラインの安全弁)

結論として、不具合兆候がある場合や交換履歴が不明な場合は専門家に寄せる判断が安全です。理由は、原因確認を含めた対応が必要になる可能性があるからです。具体として、次に当てはまる場合は整備工場へ相談します。

- ✅ 減りが早い/濁り/異臭などの兆候がある

- ✅ 交換歴が不明、冷却液の仕様が不明

- ✅ DIYでエア抜き・廃液処理まで確実に担保できない

FAQ(よくある質問)

冷却水が減るのは普通?

結論として、軽微な低下は起こり得ます。理由は、使用状況や環境で変化する場合があるからです。短期間での急減や、濁り・異臭がある場合は点検優先で判断します。

水で代用していい?

結論として、原則は指定の冷却液を使用します。理由は、車種ごとに前提があり、安易な代用は不具合につながる可能性があるからです。応急対応が必要な状況は条件があるため、取扱説明書や整備工場の指示で確認します。

補充したら交換は不要?

結論として、不要にはなりません。理由は、補充は液量回復であり、交換が担う劣化対策の代替にならないからです。交換サイクルは別管理で判断します。

車検ごとに交換すべき?

結論として、車検=交換ではありません。理由は、交換はサイクルと状態で判断する性格が強いからです。交換履歴と指定サイクルを台帳化して判断します。

色が違う冷却水を混ぜてもいい?

結論として、避ける判断が安全です。理由は、液種混在の前提が不明だと想定外の影響が出る可能性があるからです。仕様が分からない場合は整備工場で確認します。

DIYで一番失敗が多いのは?

結論として、エア抜き・廃液処理・原因未確認のままの対応が失敗につながりやすいです。理由は、作業の確実性が不足すると再発や追加対応が起きやすいからです。不安がある場合は外注判断に寄せます。

まとめ & CTA(次の行動)

要点まとめ

- ✅ 交換は劣化対策/補充は液量回復で役割が違う

- ✅ 指定サイクルの確認が最優先(車種×LLC種類で判断)

- ✅ 兆候があれば交換より点検優先に寄せる

- ✅ DIYは条件付き、業務車両は外注が基本判断になりやすい

🧭 次に取る行動(押し付けない)

結論として、最初にやるべきは情報の整理です。理由は、交換履歴と状態が揃うほど判断が安定するからです。具体として、次の順で進めます。

- ✅ 『交換履歴(いつ/何km)・LLC種類・補充歴・減り方』を台帳に整理する

- ✅ 指定サイクルと状態で“交換/補充/点検優先”を判断する

- ✅ 迷う場合は整備工場で点検・見積もりを取り、作業範囲(廃液処理含む)を確認する

コメント